- •1 Краткая характеристика комбината

- •1.1 История комбината

- •1.2 Организационная структура предприятия

- •1.3 Технико- экономические показатели выпускаемой продукции

- •1.4 Состав и функции планово-экономического отдела

- •2 Технологическая схема производства продукции

- •2.1 Характеристика используемого сырья

- •2.2 Ассортимент выпускаемой продукции

- •2.3 Общая характеристика применяемого технологического оборудования

- •2.4 Технология текстильного производства

- •3 Экономические методы управлением качеством продукции

- •3.1 Контроль качества технологических процессов получаемой продукции

- •4 Система процесса освоения и внедрения новой продукции

- •5 Организация складского хозяйства на предприятии

- •6 Калькуляция себестоимости продукции

- •7 Изучение автоматизированных систем управления

- •7.1 Освоение методики расчёта динамики трудозатрат при развитии технологических процессов

- •7.2 Типовые способы переработки химических волокон

- •7.3 Расчёт и анализ уровня технологического производства

- •8 Индивидуальное задание

- •Заключение

- •Список использованной литературы

7 Изучение автоматизированных систем управления

7.1 Освоение методики расчёта динамики трудозатрат при развитии технологических процессов

Проведем расчеты на

примере производства бумаги. Имеющиеся

исходные данные: Tж(t)

= 125/(6t2+120), Tп(t)

= 0,03t2 + 0,6, где

- это живой труд, а

- это живой труд, а

- прошлый труд.

- прошлый труд.

Таблица 1. Результаты расчета

1. Вариант развития технологического процесса

Исходя из динамики трудозатрат, различают два возможных варианта развития технологического процесса – рационалистический и эвристический. Для определения того, какой из вариантов реализуется, по имеющимся исходным данным зависимостям Tж(t) и Tп(t) необходимо построить график изменения удельных трудозатрат на единицу продукции прошлого, живого и совокупного труда в зависимости от времени.

Рисунок 3- вариант динамики трудозатрат.

Исходя из построенных графиков, изображенных на рисунке 3, видно, что реализуется рационалистический вариант развития технологического процесса.

2. Экономический предел накопления прошлого труда

Для определения экономического предела накопления прошлого труда аналитически необходимо найти минимальную величину совокупных затрат труда (Тс=Тж+Тп), т.е. приравнять производную этой функции к нулю и исследовать эту точку на экстремум Тс'=0.

Локальный

минимум достигается только в одной

точке, которая приблизительно равна:

t![]() 2,513.

В найденной точке и будет находится

минимальная величина совокупных затрат.

Подставив данное значение в функцию

совокупных трудозатрат, приблизительно

получим:

2,513.

В найденной точке и будет находится

минимальная величина совокупных затрат.

Подставив данное значение в функцию

совокупных трудозатрат, приблизительно

получим:

= 1,58811.

= 1,58811.

3. Вид развития технологического процесса

При развитии технологического процесса затраты живого труда всегда уменьшаются. В зависимости от того, какой труд экономится в большей степени, процесс развития называют трудосберегающим или фондосберегающим.

В случае экономии и живого, и прошлого труда необходимо рассматривать отношение Tж/Тп . Если данное отношение уменьшается во времени, то процесс развития трудосберегающий. Если же отношение Тж/Тп увеличивается, то– фондосберегающий.

Из графиков функций, изображенных на рисунке 1, а также из таблицы 1 видно, что преобладает экономия прошлого труда, т.е. процесс развития – фондосберегающий.

4. Тип отдачи от дополнительных затрат

Таблица 1.1 Результаты расчета

Время(t), лет |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Tж/Tп |

- |

0,997 |

0,665 |

0,428 |

0,275 |

0,179 |

0,119 |

0,818 |

0,057 |

0,0482 |

Таблица

1.1 показывает, что с каждым годом значение

отношения

увеличивается,

следовательно, реализуется

возрастающий

тип отдачи дополнительных затрат

общественного труда.

увеличивается,

следовательно, реализуется

возрастающий

тип отдачи дополнительных затрат

общественного труда.

7.2 Типовые способы переработки химических волокон

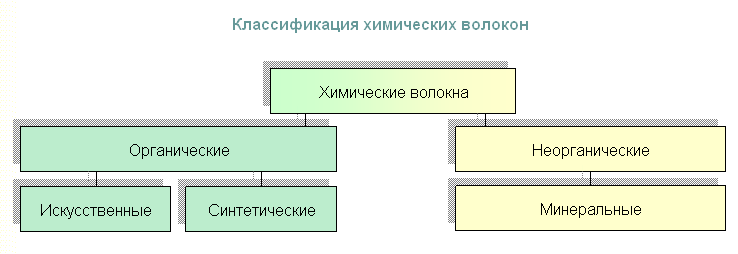

Химические волокна - волокна (нити), получаемые промышленными способами в заводских условиях.

Химические волокна в зависимости от исходного сырья подразделяются на три основные группы:

Рисунок 4 – классификация химических волокон.

искусственные волокна получают из природных органических полимеров (например, целлюлозы, казеина, протеинов) путем извлечения полимеров из природных веществ и химического воздействия на них

синтетические волокна вырабатываются из синтетических органических полимеров, полученных путем реакций синтеза* (полимеризации** и поликонденсации***) из низкомолекулярных соединений (мономеров), сырьем для которых являются продукты переработки нефти и каменного угля

минеральные волокна - волокна, получаемые из неорганических соединений.

По химическому составу волокна подразделяются на:

-Органические волокна образуются из полимеров, имеющих в своем составе атомы углерода, непосредственно соединённых друг с другом, или включающие наряду с углеродом атомы других элементов.

-Неорганические волокна образуются из неорганических соединений (соединения из химических элементов кроме соединений углерода).

Переработка химических волокон.

Технология обработки химических нитей в крутильных производствах текстильных предприятий.

Технология кручения химических нитей на специализированных крутильных производствах разделяется на несколько этапов, на каждом из которых выполняется несколько процессов с помощью различных аппаратов и машин, отличающихся по конструкции и по назначению. Этапы:

- подготовка нитей к перематыванию;

- перематывание и подготовка нитей к кручению;

- кручение;

- закрепление крутки (фиксация);

- уборка;

- контроль и разбраковка.

Основными технологическими процессами, осуществляемыми в текстильных цехах заводов химических волокон и в крутильных производствах, являются перематывание и кручение комплексных нитей. Эти процессы необходимы для придания нитям комплекса полезных свойств, обеспечивающих их успешную дальнейшую переработку в готовые текстильные изделия, и сообщения этим изделиям высоких эксплуатационных показателей.

В крутильном производстве осуществляются в основном механические процессы (перематывание, кручение), однако некоторые процессы сочетаются с химической обработкой нитей путем воздействия на них температуры и влаги. Использование различных по назначению машин и аппаратов, отличающихся по конструкции. Производительности и способу воздействия на нити, затрудняет создание непрерывной поточной линии для получения крученых нитей. Прерывность технологического процесса является основным организационно-техническим недостатком крутильного производства. Сделан ряд усовершенствований, сокращающих число переходов, необходимых для производства крученых изделий. Например, вместо шлихтования проводят замасливание искусственных нитей в процессе перематывания. Процесс трощения сочетают с кручением. Закрепление крутка пытаются осуществить непосредственно на крутильных машинах.

На крутильных производствах текстильных предприятий перерабатывают непрерывные нити из различных химических волокон (вискозные, ацетатные, капроновые и др.), пряжу из химического штапельного волокна, а также металлические нити. Качественный и количественный прием сырья производится в соответствии с гостами и утвержденными техническими условиями. При приеме сырья его выборочно взвешивают и проверяют состояние упаковки. На склад крутильных фабрик химические нити поступают в куличах, на бобинах, или копсах, упакованных в картонные коробки. Химические нити хранят на складах в ящиках и коробках. Масса сырья в ящиках может быть 40-50 кг.

На крутильные предприятия химические нити могут поступать небольшими партиями (по несколько ящиков). Перерабатывать такие мелкие партии сырья самостоятельно нецелесообразно, так как это связано с подготовкой каждой партии сырья и с последующей перезаправкой машин, что увеличивает их простой. При подборе сырья в партии учитывают назначение крученых нитей. После подбора партий сырье просматривают для удаления брака.

Подготовка химических нитей к перематыванию. Чтобы повысить компактность и связность нитей, сделать их более прочными, гладкими и мягкими, увеличить сопротивляемость расщеплению при обработке, а также уменьшить электризуемость, химические нити подвергают шлихтованию. Замасливание нитей оказывает на только положительное влияние, но и отрицательное. Разматываясь с большой скоростью в водном растворе замасливающей эмульсии, вискозная нить набухает и вытягивается, что может вызвать необратимые деформации нити. Перематывание химических нитей. Перематывание нитей является операцией, имеющей целью получить паковки нужной формы и емкости. В процессе перематывания нити дополнительно контролируют и чистят, удаляя шишки, налеты, неправильные узлы, слишком тонкие участки и т.д. Иногда перематывание совмещают с замасливанием.

Химические нити, поступающие на текстильные предприятия в куличах, мотках или бобинах перематывают на двухфланцевые катушки, приспособленные для установки на этажных крутильных машинах. Для перематывания химических нитей наибольшее распространение получили безверетенные перемоточные машины. К таким машинам относятся машины ПМ-216-Шл и ПМШБ-2.

Кручение химических нитей. Кручение комплексных нитей является самостоятельным технологическим процессом, имеющим следующие цели:

1) увеличить плотность и компактность нитей и их равномерность по сечениям;

2) придать нитям определенный внешний вид и получить своеобразный эффект путем сообщения одиночным нитям различной крутки или соединения нескольких нитей;

3) повысить прочность нитей на разрыв;

4) придать нитям полезные эксплуатационные и потребительские свойства.

В крутильных производствах текстильных предприятий для кручения химических нитей применяют кольцевые и бескольцевые (этажные) крутильные машины.

Закрепление (фиксация) крутки нитей. В крученых нитях возникают деформации на растяжение, так как элементарные нити, располагаясь по винтовым линиям, находятся в натянутом состоянии. Скрученные нити стремятся к раскручиванию. При ослаблении натяжения крученых нитей при сматывании их с паковок они обычно сдваиваются в виде петли и закручиваются в обратном направлении, образуя скрутины. Чтобы крученая нить потеряла способность к раскручиванию и образованию скрутин, необходимо закрепить (зафиксировать) крутку, т.е. сообщить нити равновесное состояние. Равновесность можно сообщить двумя способами:

1) соединением и кручением двух или более предварительно скрученных нитей. При этом вторая крутка имеет направление, обратное первой, и двухкруточная нить приходит в равновесное состояние, так как при второй крутке соединяемые нити уравновешиваются;

2) закреплением или фиксацией крутки различными способами.

Сущность процесса закрепления крутки заключается в снятии напряжений, вызванных кручением, т.е. в нейтрализации действия сил, вызывающих упругие и эластические деформации. Наиболее простой и самый распространенный способ закрепления или фиксации крутки основан на воздействии на крученые нити паровой или водной среды при повышенной температуре, при этом в крученых нитях происходит снятие (релаксация) напряжений. Фиксация крутки может произойти в обычных условиях при хранении крученых нитей, намотанных на катушки при определенном натяжении, но для этого потребуется много времени.

Уборка крученых нитей. На крутильных машинах выходными паковками являются катушки, катушки-лежни, цилиндрические бобины или патроны. Крученые нити некоторых видов подвергают крашению.

В зависимости от назначения крученые нити перематывают на бобины, двухфланцевые катушки или в мотки. Крученые нити, подлежащие химической обработке (отварке, крашению), перематывают в мотках массой 100-150 г или в бобины. В мотках перематывают также крученые нити, имеющие особо ответственное назначение и требующие тщательного контроля. Для уборки крученых нитей применяют соответствующие машины (бобинажные, перегонные, моточные).