- •4.1. Углеродистые инструментальные стали

- •4.2. Легированные инструментальные стали

- •4.3. Быстрорежущие стали

- •4.4. Твердые сплавы

- •4.5. Минералокерамика

- •4.6. Алмазы

- •4.7. Синтетические материалы

- •4.8. Перспективы совершенствования и использования инструментаных материалов

- •Геометрия фасонных резцов

- •Конструктивные элементы фасонных резцов и их крепление на станках

- •Профилирование фасонных резцов

- •Аналитический расчет профиля призматических и круглых фасонных резцов

- •Затылование. Кривые затылования. Величина затылования

- •Двойное затылование

- •Зуборезные инструменты

- •Дисковые модульные фрезы

- •Пальцевые модульные фрезы

- •Зуборезные гребенки

- •Червячные фрезы

- •Фрезы для червячных зубчатых колес

- •Долбяки

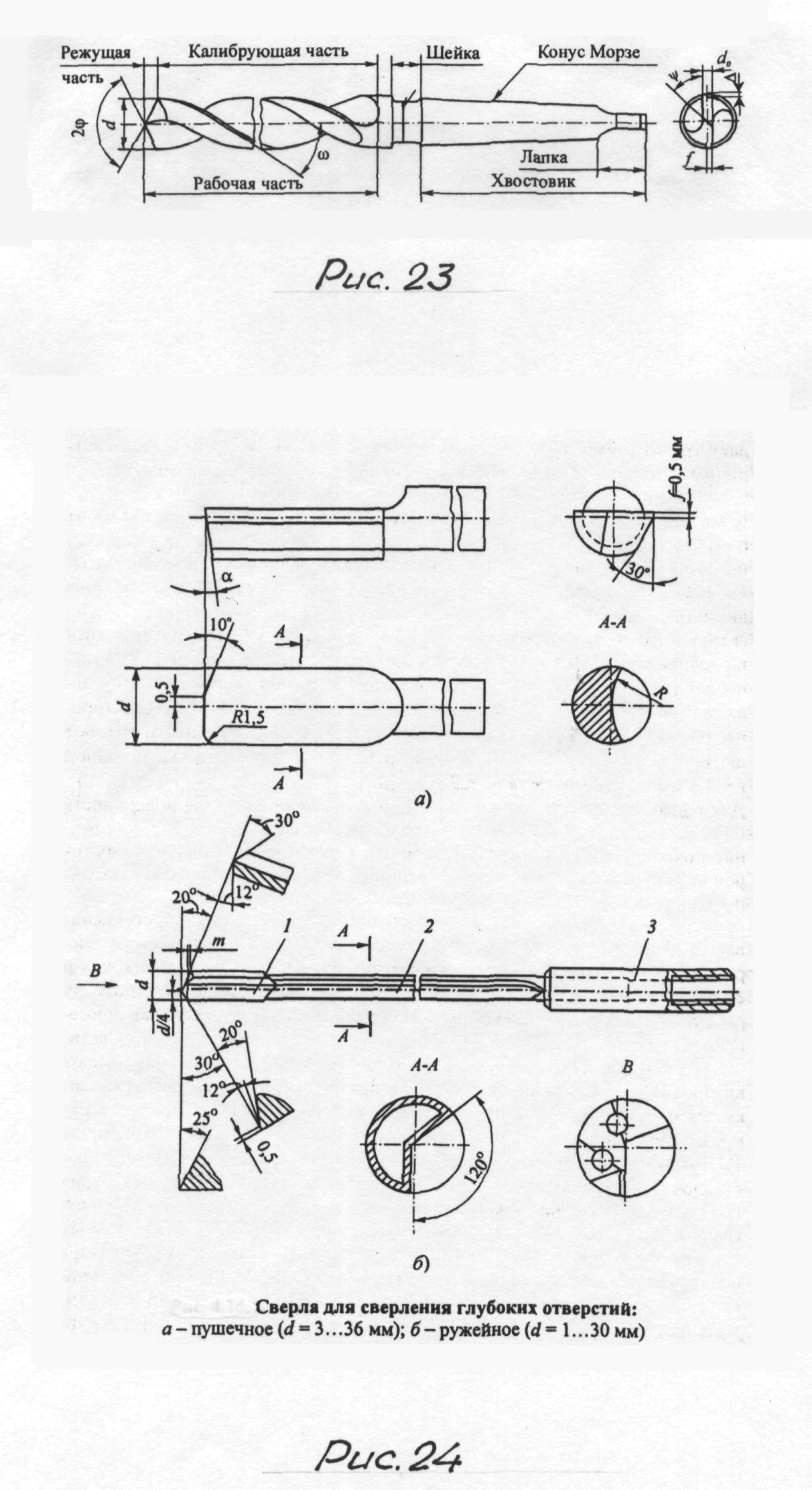

- •Основные типы сверл

- •Сверла для глубоких отверстий

- •. Назначение и основные типы зенкеров

- •Назначение и особенности разверток

Сверла для глубоких отверстий

Этими сверлами обрабатываются отверстия, длина которых в 10 и более раз больше диаметра. Особенностью сверления является вращение детали, сверло имеет только осевое движение подачи, обработка ведется на специализированных станках.

Основное назначение этих инструментов следует из их названия (рис.24).

Пушечное сверло имеет главную режущую кромку, расположенную перпендикулярно оси сверла и задний угол = 10°÷15°. При сверлении инструмент надо периодически выводить из отверстия для удаления стружки.

Ружейное сверло представляет собой усовершенствованную конструкцию пушечного сверла, в теле которого имеется отверстие, сквозь него в зону резания под давлением подаётся СОЖ и удаляет стружку, поэтому процесс сверления не прерывается. Это сверло может снабжаться твердосплавным наконечником.

Эжекторное сверло – современная конструкция для обработки отверстий диаметром 20÷60 мм. Корпус его снабжён режущими и направляющими твердосплавными пластинами. На цилиндрической части корпуса имеются радиальные отверстия. Через зазор между обрабатываемым отверстием и трубой оправки под давлением подаётся СОЖ, часть которой поступает в зону резания а часть через отверстия в корпусе – внутрь оправки, создавая эффект эжекции. В результате стружка из зоны резания «вытягивается», происходит её энергичное удаление.

. Назначение и основные типы зенкеров

Зенкеры применяются для получения отверстий более высокого класса (9-10 квалитет) точности и меньшей шероховатости, чем при сверлении. Зенкером можно обрабатывать сквозные и глухие предварительно обработанные отверстия для получения большего диаметра, а также цилиндрические углубления под головки болтов и винтов, конусные фаски на краях отверстий и торцевые поверхности бобышек и ступиц (рис.25).

Расточные

зенкеры могут быть хвостовыми и насадными.

Конструкция хвостового зенкера имеет

те же элементы; что и сверло.

Расточные

зенкеры могут быть хвостовыми и насадными.

Конструкция хвостового зенкера имеет

те же элементы; что и сверло.

Насадной зенкер для крепления на станке с помощью оправки имеет коническое отверстие с конусностью 1:30, крутящий момент передаётся посредством шпоночных пазов на торце зенкера (рис.25).

Рабочая часть зенкера, удаляющая припуск 1-4 мм, состоит из зубьев (z = 3-6) с режущей и направляющей частью, которые обычно выполняются винтовыми под углом ω= 10-25°.

Сердцевина зенкера больше, чем у сверла, поэтому зенкер за счёт своей жесткости позволяет устранить погрешности сверления.

Геометрические параметры зенкеров: передний угол = 0÷10°; Задний угол измеряется в нормальном сечении главной режущей кромки или в осевом и составляет 6-15°. На калибрующей (направляющей) части задний угол = 0, так как имеется цилиндрическая ленточка. Эта часть также имеет обратную конусность.

Зенкеры могут быть цельными и сборными, оснащенными пластинами твёрдого сплава, диаметры обрабатываемых отверстий от 3 до 80 мм.

Назначение и особенности разверток

Развёртки применяют для окончательной обработки отверстий после сверления, зенкерования, растачивания для получения высокой точности (6-8 квалитеты) и шероховатости (Ra = 1,25 – 0,16 мкм) поверхности отверстия. Припуск на развертывание составляет 0,15÷0,5 мм для черновых развёрток и 0,05÷0,25 мм для чистовых. Количество зубьев у развертки 6-12 обычно четное.

Развёртка может быть хвостовой и насадной, хвостовая состоит из рабочей части, шейки и хвостовика (рис.26). Рабочая часть выключает режущую и калибрующую, может иметь направляющий конус. Калибрующая заканчивается обратной конусностью, предохраняющей развертку от заклинивания и повреждения отверстия при выводе развёртки.

Ручная развёртка имеет цилиндрический хвостовик и квадрат под вороток для передачи крутящего момента.

Передний угол у чистовых развёрток равен нулю, у черновых 0÷15°.

Задний угол на режущей части у развёрток составляет 6÷15°, на калибрующей части он равен нулю, так как имеется цилиндрическая ленточка.

Главный угол в плане при обработке сквозных отверстий 1-2° (для ручных развёрток); φ= 5÷15° для машинных развёрток.

Вспомогательный угол в плане 1 у разверток оформлен в виде обратной конусности, что есть уменьшение диаметра к хвостовику, которое не должно превышать допуска на изготовление развёртки.

Зубья развёртки могут быть прямыми или винтовыми, в этом случае угол наклона ω= 10÷25°.

Для обработки конических отверстий применяются конические развёртки, набор которых состоит из трёх штук. Рабочая часть этих развёрток является одновременно и режущей и калибрующей (рис.26).

Вопрос: Инструментальные системы для автоматизированного производства. Структура инструментальной оснастки, механизмы подналадки инструмента на размер.

В условиях глобализации, возрастающей роли технологических процессов, специализации производства, конкуренции через «цену-качество» и производительность совершенствование приспособлений для металлообрабатывающего инструмента, оснастки станков с ЧПУ – это составляющие экономической эффективности обработки деталей мелкосерийного, серийного производства и системы СПИД.

Известны определенные требования к инструментальной оснастке для автоматизированного производства, среди которых возможность без переналадки выполнять необходимые операции, т.е. гибкость системы. Для станков с ЧПУ используются различные инструментальные блоки в виде сборочных единиц, состоящих из режущего и вспомогательного инструментов. Требования к инструментальным блокам включают а) высокую точность позиционирования инструмента по отношению к базам станка, жесткость и виброустойчивость; б) возможность настройки, регулирования положения режущих кромок относительно координат технологической систем; в) возможность автоматической замены блоков, быстросменность. Эти требования в машиностроении обеспечиваются применением 3-х подсистем вспомогательных инструментов

1. Подсистема вспомогательного инструмента для станков с ЧПУ

сверлильно-расточной и фрезерной групп.

2. Подсистема вспомогательного инструмента с цилиндрическим

хвостовиком для станков с ЧПУ токарной группы.

3. Подсистема вспомогательного инструмента с базирующей призмой

для станков с ЧПУ токарной группы.

Размерная настройка инструмента вне станка заключается в установке режущей кромки инструмента или ее вершины в радиальном и осевом направлении на заданном расстоянии от базовых поверхностей оправки или резцового блока. Для этого посадочные места и базирующие элементы устройств для настройки инструментов вне станка выполняются в строгом соответствии с базирующими элементами станков, предназначенными для установки инструмента.

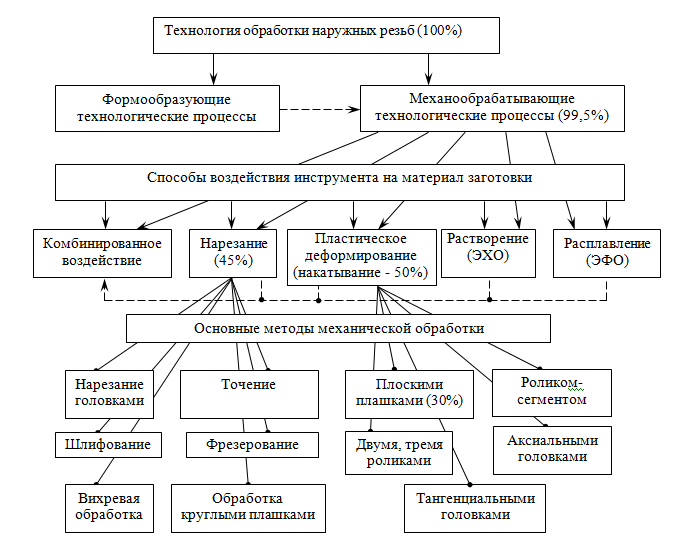

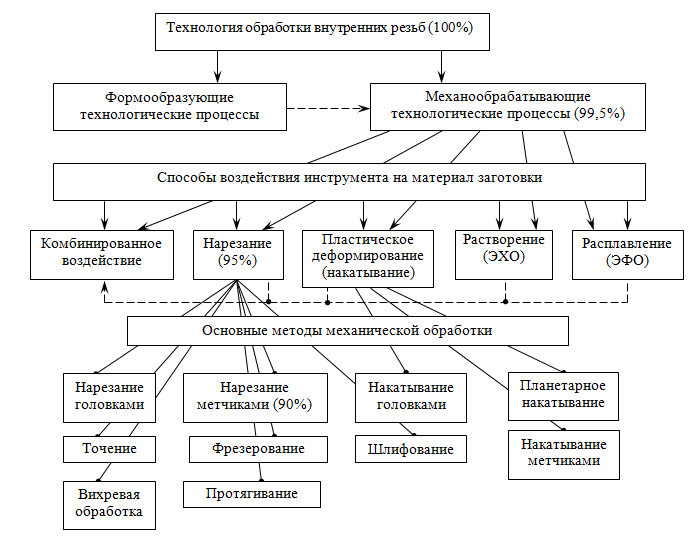

Вопрос: Схемы формообразования резьб.

В процессе развития машиностроения постоянно увеличивается разнообразие кон-структивных исполнений резьб и резьбовых деталей, а также операций их обработки. Технология изготовления резьб включает в себя следующие группы операций: 1) подготовительные (предшествующие обработке резьбы). Эти операции обеспечивают подготовку заготовки с определенными конструктивными особенностями, геометрическими размерами и допусками под обработку резьбы. Уровень их выполнения существенно влияет на себестоимость обработки резьбовой детали. 2) резьбообразующие. Эти операции являются основными в технологии изготовления резьб и в машиностроении в целом. Среди всех известных операций пластического деформирования самыми распространенными являются операции накатывания резьб. Это объясняется тем, что резьбовые поверхности имеют очень широкое распространение и их накатывание наиболее легко реализуется в производстве. Одним из самых распространенных в машиностроении методов лезвийной обработки является процесс нарезания резьб метчиками. 3) финишные (отделка, упрочнение, зачистка, калибровка). Данная группа операций также весьма распространена в машиностроении. Качество выполнения финишных операций часто учитывается на предшествующих резьбообразующих операциях. Такой комплексный подход ко всем группам взаимосвязанных операций обеспечивает наиболее правильную и объективную оценку любого технологического процесса обработки реальной резьбовой детали. Технология обработки резьб существенно отражается на последующих операциях сборки и соответственно на качестве узлов. Поэтому оптимальной считают такую технологию, которая при заданном качестве детали обеспечивает минимальную себестоимость ее обработки по всем трем указанным группам операций. Характеристика методов изготовления резьб. Резьбовая поверхность может быть получена с помощью: 1. Формообразующих технологических процессов (формообразование резьбы осуществляется из жидкого, порошкообразного или волокнистого материала путем заполнения полости заданной формы и размеров) 2. Процессов механической обработки (резьба образуется с помощью металлообрабатывающего инструмента путем удаления или вытеснения той части материала заготовки, которая находится между выступами резьбы детали.) Различают следующие процессы обработки резьб:

нарезание - образование резьбовых поверхностей путем деформирования и последующего срезания поверхностных слоев материала с образованием стружки;

накатывание - образование резьбовых поверхностей без снятия стружки;

электрофизическая обработка (ЭФО) - расплавление материала заготовки с образованием резьбовых поверхностей;

электрохимическая обработка (ЭХО) - растворение материала заготовки с образованием резьбовых поверхностей;

комбинированные процессы - сочетание указанных выше технологических процессов.

Формообразующие технологические процессы занимают незначительную долю в общем объеме технологии обработки. С их помощью обрабатывают резьбы в заготовительном производстве. Резьбу, полученную формообразующими процессами, иногда необходимот калибровать с помощью механической обработки. Основной технологией обработки резьб является технология механической обработки. В механической обработке благодаря применению опысанных выше пяти способов воздействия существует 14 методов обработки наружных резьб и 13 методов обработки внутренних резьб» (с учетом комбинированной обработки). Каждый метод имеет несколько разновидностей. Признаком, определяющим метод обработки, являются такие отличия в кинематике процесса, которые обеспечивают положительный эффект при обработке. Возможные технологии обработки наружных и внутренних резьб приведены на рис. 1 и 2 соответственно. Технологические возможности методов существенно расширяются при применении различных способов интенсификации процессов обработки резьб. Способы интенсификации:

нагрев заготовок;

применение ультразвука;

повышенная скорость резания;

подача СОЖ под давлением;

применение прогрессивных режущих материалов (твердый сплав, минералокерамика, синтетические алмазы);

сочетание способов.

Указанные

способы позволяют повысить

производительность, стойкость

инструмента, улучшить качество

обработки. Каждый способ интенсификации,

как правило, распространяется на

несколько различных способов

обработки.

Рис. 1 Технологии обработки наружных

резьб.

Рис. 1 Технологии обработки наружных

резьб.

Вопрос: Схемы формообразования зубьев зубчатых колес. Главные движения формообразования.

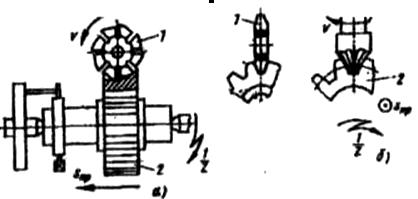

Существует 2 основных метода нарезания зубчатых колес: метод копирования или фасонного фрезерования и метод обкатки (огибания) Копирование: основано на использовании фасонной дисковой фрезы профиль режущей части которой точно соответствует профилю впадин зуба колеса. Применяют модульные дисковые и модульные концевые фрезы. Обработка производится на универсальных фрезерных станках с применением делительных механизмов. Метод обкатки: основан на использовании принципа работы зубчатого зацепления. Одной из деталей пары является режущий инструмент, а второй зубчатое нарезаемое колесо Зубья колес образуются в результате взаимного зацепления инструмента и нарезаемой заготовки. Зубчатые колеса обрабатывают на специальных станках червячными зуборезными фрезами, зуборезными долбяками и гребенками, зубострогательными резцами, зуборезными головками, шеверами и др. Прямозубые зубчатые колеса нарезаются червячными модульными фрезами и прямозубыми долбяками, косозубые колеса - червячными фрезами и косозубыми долбяками. Для нарезания шевронных цилиндрических колес применяют косозубые долбянки и косозубые гребенки. Конические колеса с прямыми зубьями нарезаются различными методами, однако наиболее распространен метод огибания, т е. обработки на зубострогательных станках, работающих двумя резцами. Для черновой обработки в массовом производстве применяют дисковые модульные фрезы работающие по методу копирования. Колеса с криволинейными зубьями нарезаются червячными коническими фрезами и зуборезными головками. Для отделочных работ заменяющих шлифование зубчатого колеса применяют дисковые и гребенчатые шеверы. Нарезание зубчатых колес по методу копирования. Принцип работы заключается в том, что фрезы прорезают одну впадину между зубьями и затем возвращаются в исходное положение, затем заготовка поворачивается на 1/z часть (z- число зубьев) и прорезается следующая канавка:

По методу копирования дисковой модульной фрезой нарезают на горизонтально- и универсально-фрезерных станках и концевой фрезой на вертикальных фрезерных станках. Дисковыми модульными фрезами нарезаются цилиндрические зубчатые колеса с прямыми и косыми зубьями. Пальцевые модульные фрезы обычно применяют при нарезании крупномодульных зубчатых колес с прямыми, косыми и шевронными зубьями. Основные параметры процесса резания: V, t, Sz,S0, Sм определяются исходя из тех же основных положений, что и при обычном фасонном фрезеровании. Нарезание методом копирования не обеспечивает высокой точности вследствие погрешностей фасонного инструмента и неточностей делительных головок. Недостатки пальцевых фрез - изменение формы режущей кромки зубьев в результате переточки. Дисковые и пальцевые модульные фрезы относятся к группе фасонных фрез с затылованной формой зубьев.Методом копирования производят также долбление одновременно всех впадин. Инструмент - резцовая головка.

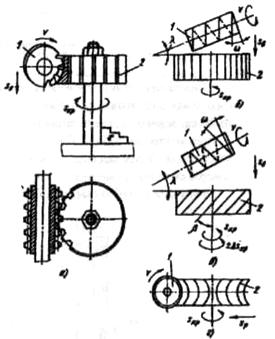

Нарезание по методу обкатки. Метод обкатки основан на зацеплении зубчатой пары. Элементами которой является инструмент и заготовка. Режущие лезвия инструмента имеют профиль зуба сопряженной рейки или сопряженного колеса. Боковая поверхность зуба образуется как огибающая последовательных положений режущих лезвий инструмента в ихотносительном движении.Метод обкатки обеспечивает непрерывное формообразование зубьев колеса. Высокая производительность, значительная точность. Наиболее широко применяют на зубодолбежных, зубострогательных и зубофрезерных станках.

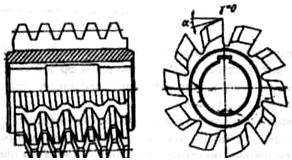

Червячная модульная фреза представляет собой винт с прорезанными канавками перпендикулярно виткам. В результате на червяке образуются режущие кромки, расположенные по винтовой линии.

Профиль зуба имеет трапециидальную форму и представляет собой зубчатые рейки с α и γ Однозаходные и многозаходные. Больше заходов - выше производительность, но точность ниже. Поэтому чистовые фрезы ~ однозаходные. За один оборот фрезы заготовка должна повернуться на число зубьев, равное числу заходов. Червячными фрезами нарезают цилиндрические колеса с прямыми и косыми зубьями и червячные колеса. На зубофрезерных станках нарезают цилиндрические колеса внешнего зацепления с прямыми и косыми зубьями и червячные колеса модульной фрезой по методу обкатки.

Чтобы нарезаемые зубья имели симметричный профиль, ось вращения червячной модульной фрезы устанавливают под утлом λ к торцу заготовки. При нарезании прямозубых λ=ω - углу подъёма витков. При нарезании цилиндрических колес с косыми зубьями ось фрезы устанавливают с учетом угла наклона нарезаемых зубьев λ=β ω знак (+) берут при разноименном наклоне зубьев фрезы и колеса, (-) при одноименном. При нарезании червячных колес ось фрезы устанавливают горизонтально λ=0 на высоте середины заготовки.

Зуборезный долбяк представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль с задним α и передним γ углами заточки. Различают два вида долбяков - прямозубые и косозубые.Нарезают на зубодолбежных станках по методу обкатки. Станки делят на вертикальные и горизонтальные.

Нарезание цилиндрических зубчатых колёс с косыми зубьями. Нужен комплект косозубых долбяков с таким же углом наклона зубьев, как и у нарезаемых колес - два долбяка: левого- для нарезания правого колеса и правого- для нарезания левого колеса.Преимущество зубодолбления: помимо нарезания блочных колес и внутреннего зацепления-более высокая точность и меньшая шероховатость обрабатываемой поверхности по сравнению с фрезерным. Конические зубчатые колёса на зубострогательных станках нарезают по методу обкатки. Зубострогательный резец имеет призматическую форму с соответствующими углами заточки и прямолинейным режущим лезвием.

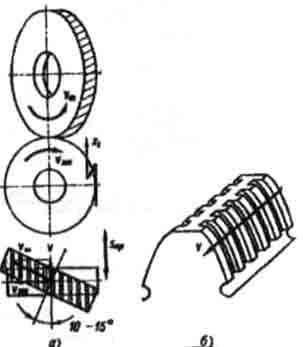

Зуборезные гребенки применяются для нарезания точных зубчатых колес. Шевенгование - процесс применяемый для обработки незакаленных зубьев. Дисковый шевер- колесо, на зубьях которого прорезаны канавки параллельно торцам Припуск 0,1-0,25 мм по толщине зуба. Шевер и колесо представляет собой скрещивающуюся пару (а). Получая вращение от шпинделя, шевер принудительно заставляет вращаться колесо. Нажим шевера на колесо 200-250 кг.Для шевенгования прямозубых колёс применяют косозубые шеверы, для косозубых-прямозубые (б). Материал Р-18, твердость HRC 62-64. Переточка 0,05-0,08 мм.

Схемы зубошлифования:

Вопрос: Схемы резания протяжками и их влияние на конструкцию.

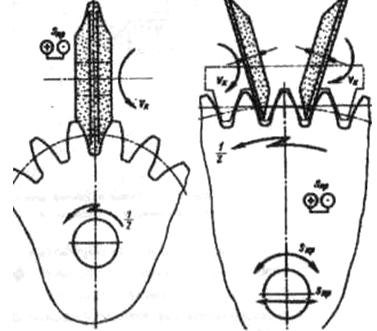

При протягивании применяются следующие элементарные схемы резания: профильная, генераторная и прогрессивная, или схема переменного (группового) резания.

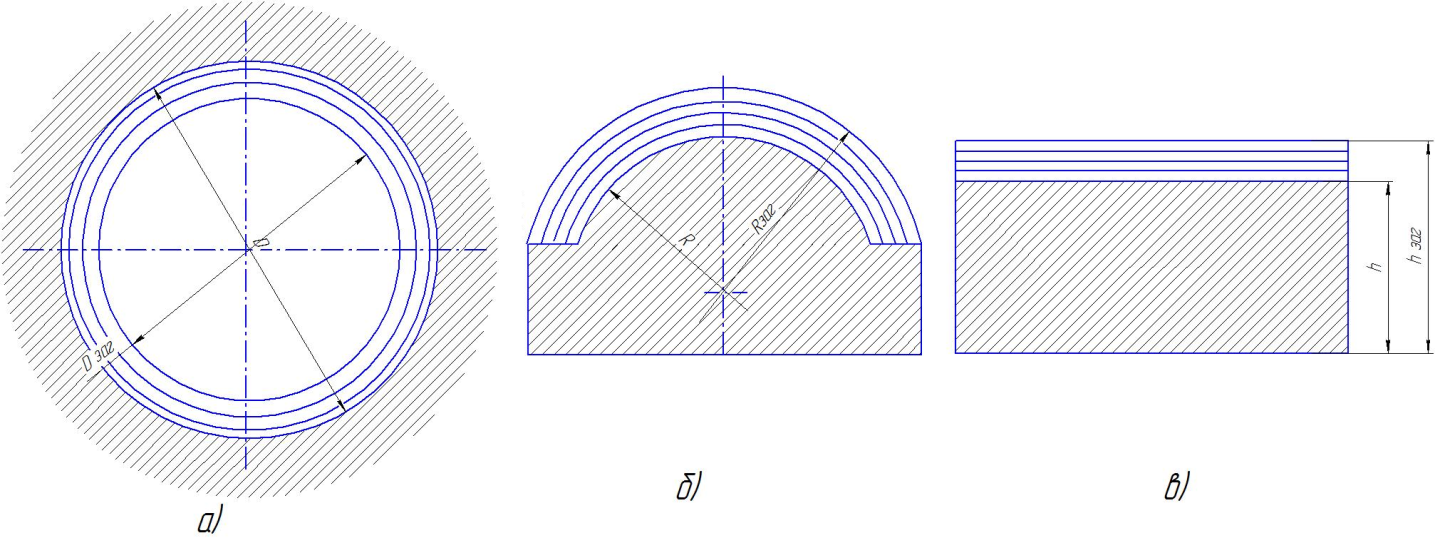

При профильной схеме резания окончательная форма и размеры протянутой поверхности образуются от воздействия последнего режущего зуба протяжки. Форма и размеры всех других режущих зубьев подобны форме и размерам протянутой поверхности. Примеры профильных схем резания показаны на рисунке 2.39.

Рис. 2.39. Профильная схема резания

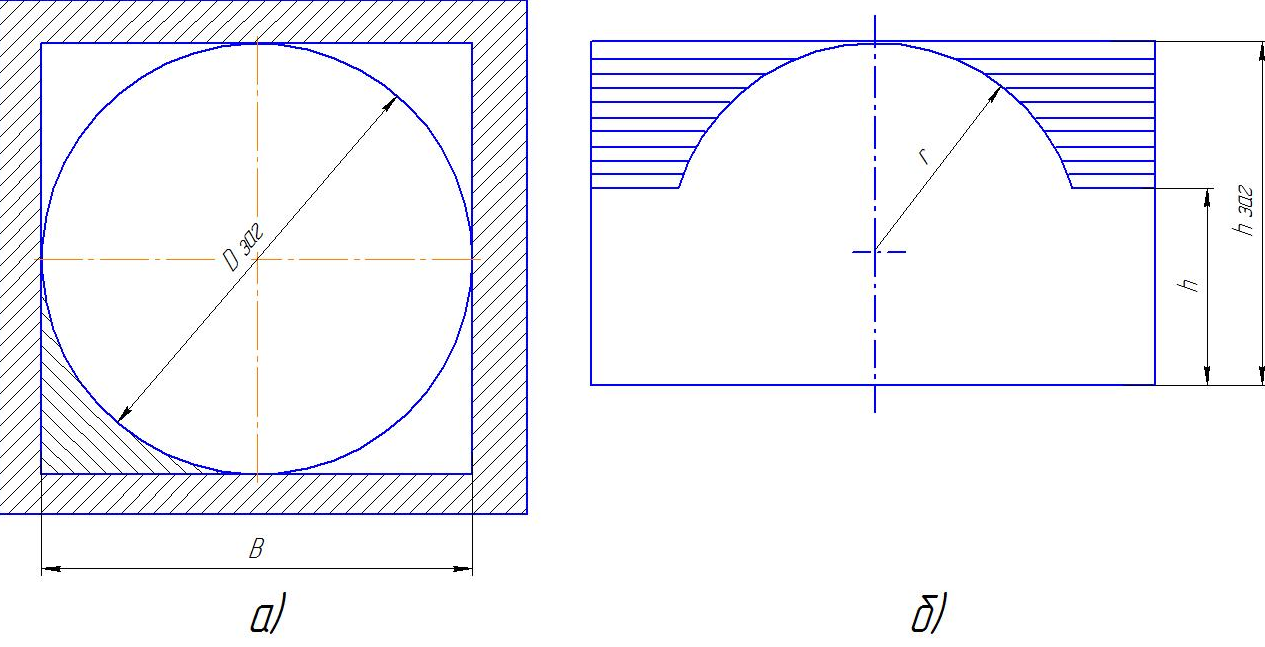

При генераторной схеме резания окончательная форма и размеры протянутой поверхности образуются от воздействия всех режущих зубьев, участвующих в формировании протянутой поверхности. Примеры генераторной схемы резания, применяемой главным образом при обработке фасонных поверхностей, показаны на рисунке 2.40.

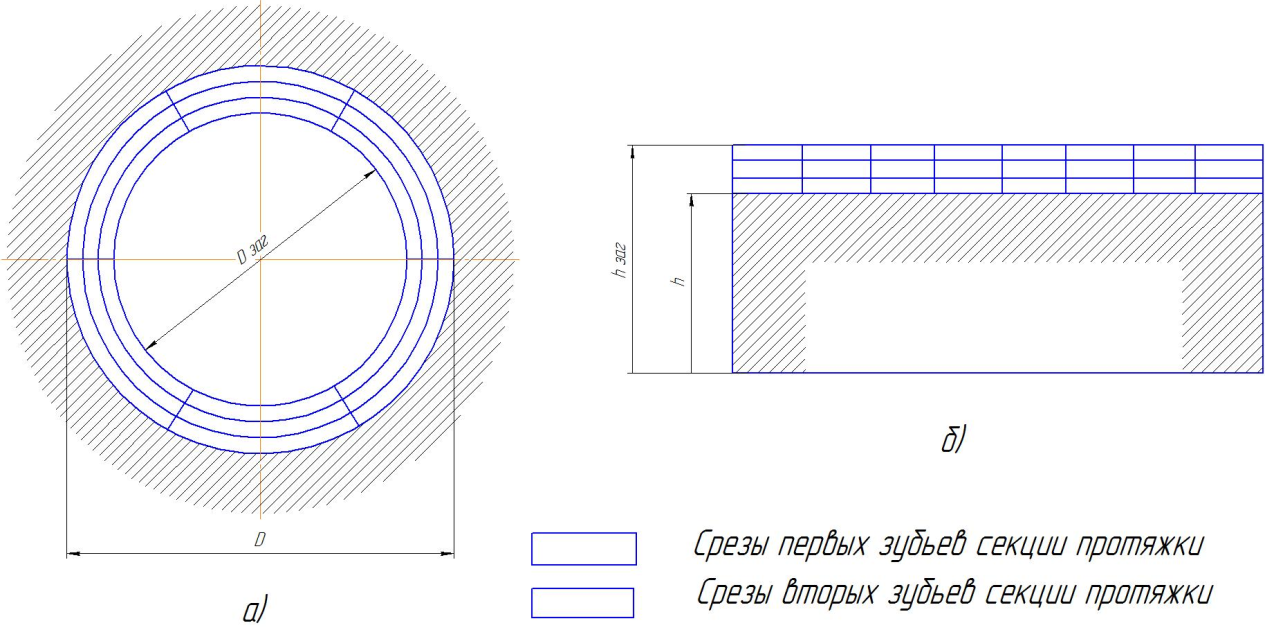

При прогрессивной схеме резания, или схеме переменного (группового) резания, каждый зуб протяжки срезает слой в пределах принятой толщины среза не по всему протягиваемому контуру, а на определенной его части. Примеры прогрессивной схемы резания, получившей наибольшее применение при внутреннем и наружном протягивании заготовок с литейной или ковочной коркой на обрабатываемой поверхности, а также при больших припусках на обработку, приведены на рис. 2.41.

Рис. 2.40. Генераторная схема резания

Рис. 2.41. Прогрессивная схема резания.