- •1. Аналітична частина

- •1.2 Технологія виробництва труб методом пресування

- •2 Основна частина

- •2.1 Технологія виробництва безшовних труб з нержавіючих сталей зат «сентравіс продакш юкрейн»

- •2.11 Виробництво нержавіючих труб гарячим пресуванням

- •2.3 Вплив технологічних факторів та інструменту на якість труб

- •3 Економічна частина

- •3.1 Техніко-економічна характеристика підприємства

- •3.2 Розробка проекту технології виробництва труб з нержавіющіх сталі шляхом пресування msProject

- •3.3 Аналіз проекту з виробництва пресованих труб

- •3.3.1 Аналіз використання трудових та матеріальних ресурсів проекту виробництва

- •3.3.2 Аналіз структури витрат проекту виробництва

- •3.3.3 Аналіз шляхів підвищення економічної ефективності виробництва

- •4 Охорона праці

- •4.1 Аналіз умов праці

- •4.2 Виробнича санітарія та гігієна праці

- •4.3 Техніка безпеки

- •4.4 Пожежна профілактика

2 Основна частина

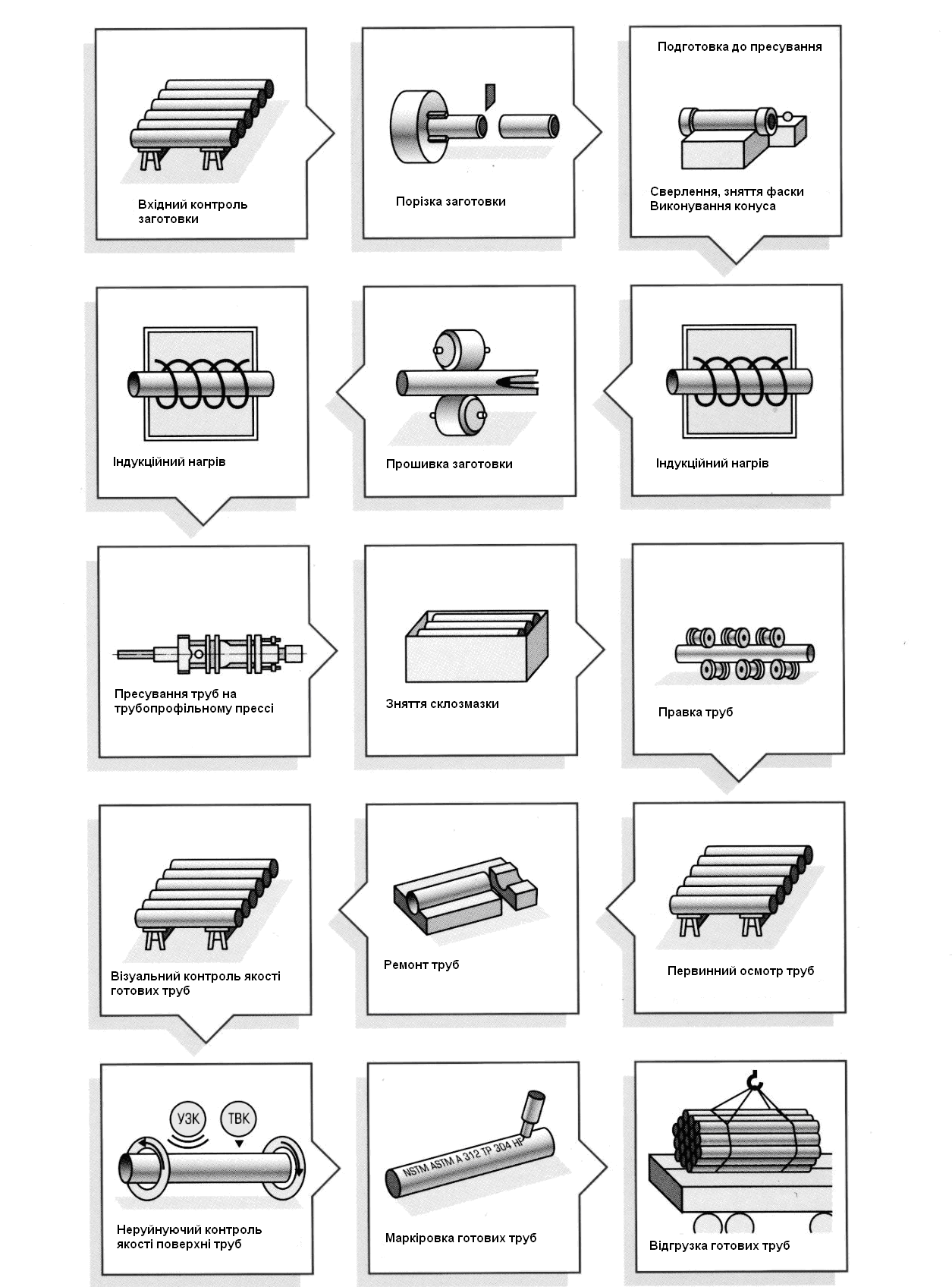

2.1 Технологія виробництва безшовних труб з нержавіючих сталей зат «сентравіс продакш юкрейн»

Завод складається із двох основних цехів - трубопресового (ТПЦ) для виробництва горячедеформованих труб і трубоволочільного (ТВЦ) для виробництва холоднодеформованих труб.

Всі виробничі процеси регламентовані технологічними інструкціями, маршрутами прокатки, нормалями на інструмент. У технологічних інструкціях застережені крапки і методи контролю як технологічного процесу, так і самої продукції [4].

2.11 Виробництво нержавіючих труб гарячим пресуванням

У ТПЦ виготовлюються труби діаметром 57-168 мм із товщиною стінки 4-20 мм. Виробничі потужності цеху становлять дві пресові лінії. Одна з них у даний момент законсервована, друга лінія, до складу якої входять прошивний прес зусиллям 1000 тонн і профільний прес зусиллям 3150 тонн, працює по чотирьохбригадному безперервному графіку роботи.

ТПЦ виготовляє як товарні горячедеформовані труби, так і передільні для наступної холодної прокатки. Перед завданням заготовки у виробництво її зважують і здійснюють вхідний контроль, оцінюється якість поверхні й хімічний склад на відповідність технічної документації. На підставі отриманих результатів відділ технічного контролю (ВТК) виписує сертифікат придатності, після чого заготовка подається у виробництво.

Заготовку ріжуть на довжини 360-670 мм, для підвищення точності параметрів майбутньої труби свердлять отвори діаметром 27 і 50 мм, виконують вхідний конус, з переднього кінця знімають фаску. Заготовка надходить на прес. В індукційній печі відбувається нагрівання заготовки до необхідної температури й експондіювання (прошивання): у просвердлений отвір вводять конічне оправлення, у результаті чого заготовка збільшується по зовнішньому і внутрішньому діаметрі й довжині - відбувається формування гільзи.

Отримана гільза підігрівається в індукційній печі й подається на вісь трубопрофільного преса. Перед кожною операцією прошивання і пресування на внутрішню й зовнішню поверхні заготовки наноситься захисна склозмазка. Пресування труб на трубопрофільном пресі виконується в один прохід з постійною швидкістю. Труби з аустенітних марок сталі охолоджуються у ванні із проточною водою: процес охолодження фіксує механічні властивості металу, сприяє зменшенню браку по мiжкристалічній корозії. Інші труби направляються на охолоджувальний стіл для так званого охолодження на повітрі.

Після охолодження труби надходять на ділянку хімічної обробки: у лужних і кислотних ваннах з поверхні труб віддаляється шар склозмазки й окалини. Труби правляться, виконується обрізка кінців, первинний огляд. При виявленні дефектів поверхня труб ремонтується шляхом місцевого шліфування.

ВТК виконує попередній візуальний контроль. Остаточний контроль якості труб здійснюється на установках неруйнуючого контролю - УЗК і ТВК.

Товарні труби формуються в гексагональні пакети, упаковуються у фірмову поліетиленову плівку й перев'язуються пластиковою або металевою стрічкою. Контролери ВТК оглядають упакування й виписують сертифікат. Передільні труби передаються в трубоволочильний цех для подальших технологічних операцій [5].

На рисунку 1.2 надана схема технологічного процесу пресування нержавіючих труб (ТПЦ).

Р

лгрьримрм

Робота з поліпшення якості поверхні починається з контролю якості трубної заготовки й спрямована на те, щоб не зіпсувати трубу в процесі численних технологічних операцій. На якість поверхні труби впливають кілька факторів: емульсії й масла, використані при пресуванні, і способи їхнього видалення, справність інструмента й устаткування, якість води, який промиваються труби на останній стадії переділу, якість поверхні столів і стелажів для операцій контролю, сушіння й упакування труб і інші. Обробка поверхні дозволяє видалити дефекти й знизити рівень шорсткості, які присутні на будь-якій трубі [5].

2.3 Пресувальний інструмент

Пресовий інструмент можна підрозділити на 2 групи. До першої групи відносяться інструменти що мають безпосереднє зіткнення з пресованим металом(матриці, прес-шайби, внутрішні втулки контейнерів, прошивні голки і матрицетримачі). До другої групи відноситься інструмент що не має безпосереднього зіткнення з пресованим металом, який містить для передачі зусилля) шплінтони, голкотримачи, перехідні патрони, контейнери, проміжні втулки контейнерів, наполегливі кільця[6].

2.3.1 Матеріали, що використовються для пресового інструменту

Матеріали, призначені для виготовлення пресового інструменту, повинні володіти підвищеною міцністю при високих температурах, високим опором термічній втомі, стійкістю проти стирання.

Вживані до теперішнього часу стали для крупнопрессового інструменту( контейнерів, внутрішніх втулок, матрицетримачів) або схильні до зниження механічних властивостей при високих температурах (стали марок 5ХНВ, 4ХНВ, 35ХНЗВФ, 38ХМОА і ін.), або, володіючи підвищеною міцністю (стали марок 3Х2В8, 4Х8В2). Вживання сталей вказаних марок забезпечує з різних причин досить стійкості пресового інструменту і не можуть задовольняти сучасним вимогам виробництва, особливо при пресуванні труб з металів і сплавів, що важко деформуються[6].

Таблиця 1.1- Хімічні властивості сталей для пресованого інструменту %

МАРКА СТАЛІ |

С |

Mn |

Si |

S и Р не более |

Cr |

Ni |

W |

Mo |

V |

4ХНВ |

0,35-0,45 |

0,30-0,60 |

<0,35 |

0,030 |

1,2-1,5 |

3,8-4,5 |

0,5-1,0 |

_ |

_ |

35ХН3ВФА |

~0,37 |

~0,39 |

~0,25 |

0,030 |

~1,1 |

3,0-3,7 |

0,2-0,65 |

_ |

_ |

3Х2В8 |

0,30-0,40 |

0,20-0,40 |

<0,35 |

0,030 |

2,2-2,7 |

_ |

7,5-9,0 |

_ |

0,20-0,50 |

4ХВ2С |

0,35-0,41 |

0,20-0,40 |

0,60-0,90 |

0,030 |

1,0-1,3 |

_ |

2,0-2,5 |

_ |

_ |

4Х8В2 |

0,35-0,40 |

0,20-0,40 |

0,35 |

0,030 |

7,0-9,0 |

<0,30 |

2,0-3,0 |

_ |

_ |

3ХВ4СФ |

0,20-0,30 |

0,40-0,60 |

0,40-0,60 |

0,030 |

2,8-3,2 |

<0,35 |

1,0-1,5 |

_ |

0,50-0,80 |

ЭИ955 |

0,40-0,50 |

0,20-0,40 |

<0,35 |

0,030 |

2,8-3,2 |

<0,35 |

1,0-1,5 |

_ |

0,50-0,80 |

Найбільш поширеними марками сталей для виготовлення мелкопрессового інструменту (матриць, пресу-шайб, прошивні голок) є 3Х2В8, 4Х8В2б 4ХВ2С.

2.3.2 Конструкція пресового інструмента

Внутрішні (робочі) втулки контейнера працюють на стирання і на розрив при високих температурах, тому їх виготовляють з найбільш жароміцних сталей марок 3ХВ4СФ, 4ХНВ, 5ХНВ, 35ХН3ВФ, Окрім жароміцності матеріалу втулки повинні мати високу пластичність. При виготовленні внутрішніх втулок для горизонтальних пресів найбільш високі вимоги відносно точності пред'являють до робочих конусів

Матриці працюють у важких температурних умовах, випробовуючи при цьому високий питомий тиск, і виходять з ладу по наступних причинах: [9]

1) зім'ятя кромок робочого поясочка матриці(або радіальних переходів матриць);

2) поступове запливання робочого поясочка матриці із-за переміщення металу з робочої поверхні матриці (конуса або плоскості) до робочого поясочку: у цьому випадки зменшується розміри очка матриці;

3) утворення тріщин і сітки розпалу на робочій поверхні і на робочомупоясочку матриці;

4) налипання металу на робочу поверхню матриці;

5) механічне пошкодження матриці;

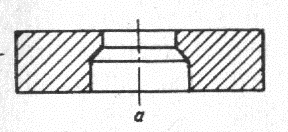

2.3.3 Матріци

Матриці за формою внутрішньої(робочою) плоскості діляться на:

плоскі

конічні

радіальні.

Рисунок 1.1 Матриці: а- плоска; б- конічна; в- радіальна;

Плоскі матриці застосовуються при одночасному пресуванні декількох прутков і профілів, у тому числі і складних порожнистих профілів. Крім того, вживання плоских матриць інколи визначається способом відділення пресс-залишку.

Конічні матриці покращують умови перебігу металу і зменшують посилення пресування.

Радіальні матриці застосовуються в основному при пресуванні металів і сплавів, що мають підвищену схильність до налипання на інструмент[10].

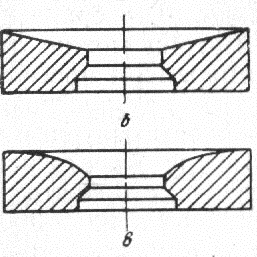

2.3.4 Прес-шайби

Залежно від вигляду пресованих виробів прес-шайби виготовляються з отворами для прошивної голки(трубні) і без отвору (лозини).

Прес-шайби виготовляються з буртиком і без буртика. Прес-шайби з буртиком виготовляються в більшості випадків для пресування металів з сорочкою. Буртик покращує умови відділення пресу-шайби від сорочки і пресс-остатка.

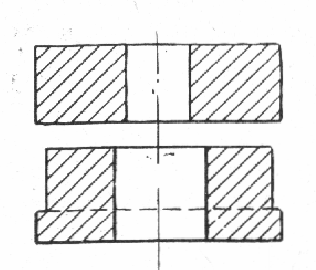

Прес-шайби виготовляються плоскими і конічними (рисунок 1.2 ) При пресуванні з сорочкою діаметр прес-шайб на подвійну товщину сорочки (2,5-3,0 мм).На Рисунку 1.2 зображена Прес-шайба.

а

б

а

б

Рисунок 1.2 Прес - шайби

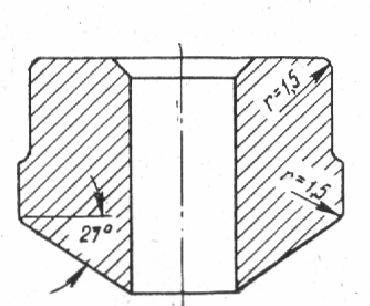

2.3.4 Голки

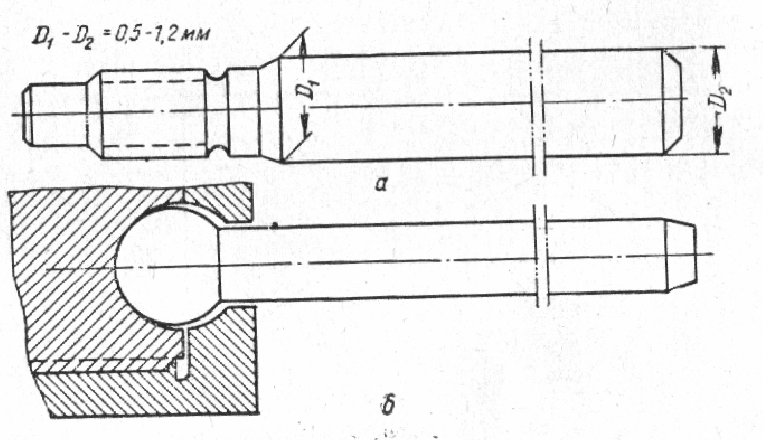

Голки по своїй конструкції можна розділити на дві групи: звичайні (прості) і комбіновані. Найбільш поширеними є звичайні голки з конічною робочою частиною (Рисунок 1.3 ). Проте ці голки розрізняються за способом їх кріплення. [9]

а – різьбове кріплення конусної голки(D1-d2=0.5-1.2 мм);

б – кріплення накидною гайкою;

Рисунок 1.3 – Прошивні голки

Робочу частину голки зазвичай роблять конічною. Величина конуса зростає із збільшенням діаметру голки і складає від 0,5 до 1,2 мм. При цьому розміри внутрішнього отвору труби, що калібрується голкою, не повинні виходити зі встановлені допуски по всій довжині труби.