- •Содержание

- •1. История оао «Газтурбосервис»

- •1.1. Предпосылки к возникновению завода

- •1.2. Основные этапы истории развития

- •1.3. Краткая характеристика выпускаемой продукции, ее назначение

- •1.4. Наши дни

- •2. Структура оао «Газтурбосервис»

- •4. Деталь для дипломного проекта

- •4.1. Описание детали «Шестерня» ар02.02.003

- •4.2. Определение типа производства по заданной программе выпуска детали

- •4.3. Анализ технологичности детали для данного типа производства

- •4.5. Общие сведения о зубчатых колёсах

- •5. Оборудование для производства детали

- •Технические характеристики горизонтально-протяжного станка 7б57

- •6. Должностная инструкция технологического инженера,

- •1. Общие положения

- •2. Обязанности

- •3. Права

- •4. Ответственность

- •7.1. Общие требования техники безопасности на производстве:

- •7.2. Специальные требования безопасности:

- •7.3. Техника безопасности и правила внутреннего распорядка на

- •7.4. Внутренний распорядок на заводе:

- •8. Выводы:

4. Деталь для дипломного проекта

В

качестве материала для дипломного

проекта на предприятии была выбраны

деталь, имеющая зубонарезные операции.

В

качестве материала для дипломного

проекта на предприятии была выбраны

деталь, имеющая зубонарезные операции.

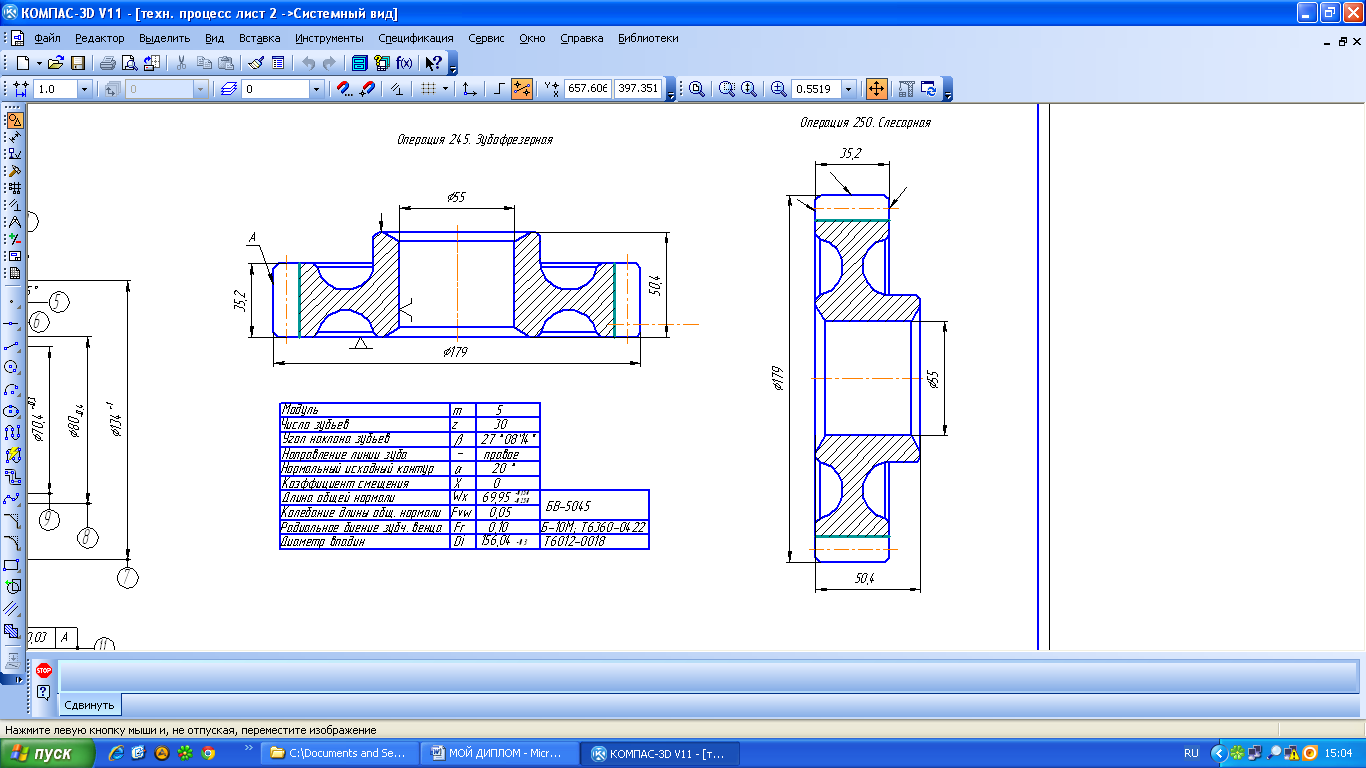

В качестве детали для дипломного проекта выбрано изделие типа «Шестерня» (заводской шифр АР02.02.003, заказчик – ООО «Восход-Авиа»).

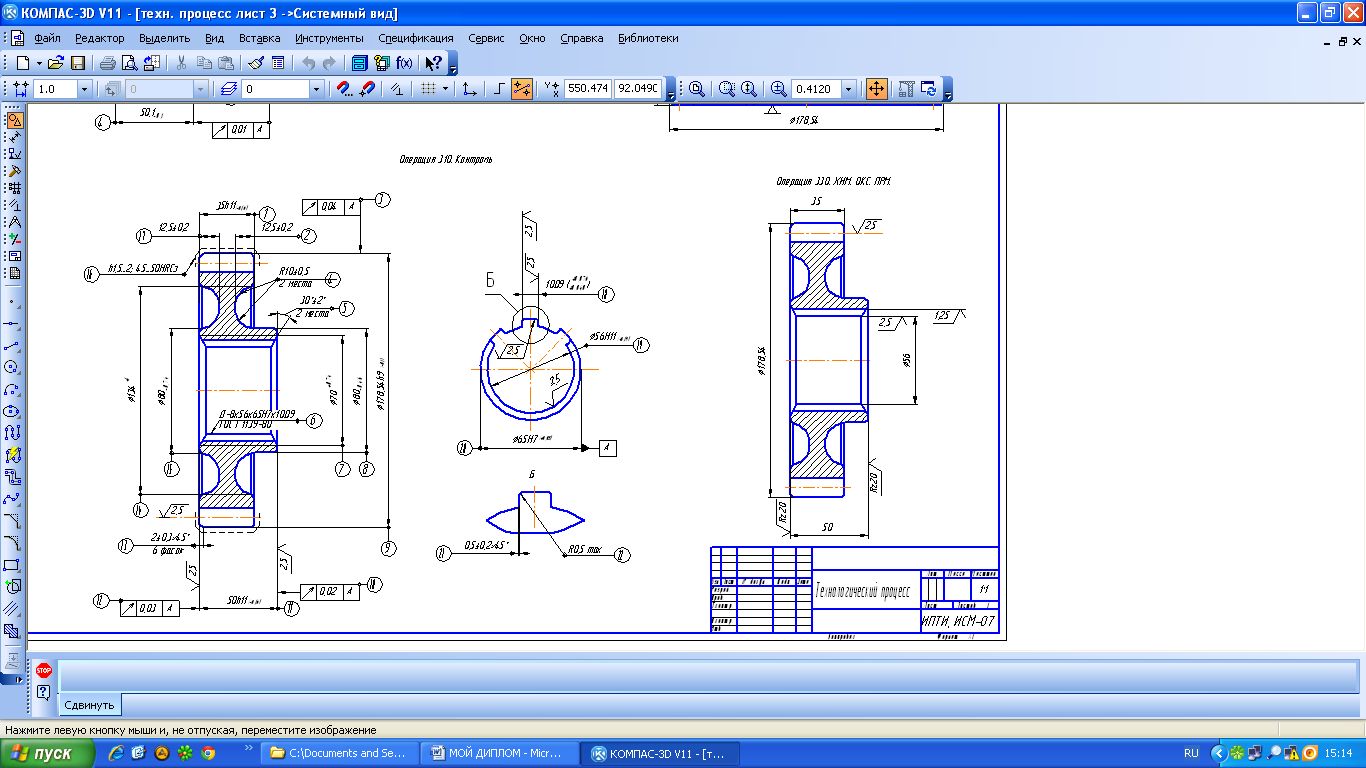

Рис. 4.1. Шестерня Z=30 АР.02.02.003.

4.1. Описание детали «Шестерня» ар02.02.003

Деталь типа «Шестерня» используется в КПП (Коробке переменных передач) подъёмной машины для нефтегазового комплекса. Число зубьев Z = 30, модуль m = 5. Вид шестерни – косозубая, смещение Х=0. Делительный диаметр d = 168,54 мм. Диаметр ступицы = 80 мм.

Деталь представляет собой шестерню с выступающей с одной стороны ступицей. На внутренней поверхности ступицы имеются пазы для восьмизубого шлицевого вала (D-8х56х65H7х10D9 ГОСТ 1139-80). Материал детали – Сталь 40Х ГОСТ 4543-71.

Рис.4.1.1. Чертёж шестерни Z = 30.

4.2. Определение типа производства по заданной программе выпуска детали

Находим тип производства по заданной программе выпуска и массы детали.

При m = 5,23 (кг) – масса детали.

Nгод = 180 (шт) – годовая программа выпуска детали.

Тип производства выбираем по таблице 2.

Таблица 2

Масса детали, кг

|

Тип производства

|

||||

Единичное |

Мелко-серийное

|

Средне-серийное

|

Крупно-серийное

|

Массовое |

|

<1,0 |

<10 |

10-2000 |

1500-100000 |

75000 -200000

|

200000 |

1,0-2,5 |

<10 |

10-1000 |

1000-50000 |

50000-100000

|

100000 |

2,5-5,0 |

<10 |

10-500 |

500-35000 |

35000-75000 |

75000 |

5,0-10 |

<10 |

10-300 |

300-25000 |

25000 –50000

|

50000 |

>10 |

<10 |

10-200 |

200-10000 |

10000-25000 |

25000 |

Исходя из таблицы, принимаем мелкосерийный тип производства.

При мелкосерийном производстве обычно применяют универсальные металлорежущие станки и станки с ЧПУ.

4.3. Анализ технологичности детали для данного типа производства

Технологичность детали – это соответствие детали изделия заданным условиям производства, которые обеспечивают изготовление данной детали или изделия с данной трудоемкостью и себестоимостью их изготовления.

Оценка конструкции детали на технологичность:

1. Данная шестерня является жесткой (это является одним из условий технологичности).

2. Деталь состоит из стандартных и унифицированных конструктивных элементов: диаметральных и линейных размеров, зубчатого венца. Это способствует использованию стандартных режущих и измерительных инструментов.

3. Деталь имеет точность и шероховатость, которые можно получить стандартным унифицированным инструментом при стандартном технологическом процессе.

4. Материал заготовки отвечает требованиям технологии изготовления: при изготовлении нет необходимости применять сложные технологические процессы изготовления детали; для хранения материала нет необходимости создавать определенные условия хранения и транспортировки.

5. Шероховатость базовых поверхностей удовлетворяет требованиям точности установки детали, ее обработки и контроля.

6. Деталь симметрична относительно своей оси.

7. На детали имеются канавки для свободного выхода режущего инструмента и фаски; все эти элементы являются унифицированными, что способствует повышению технологичности конструкции детали.

8. Все обрабатываемые поверхности имеют свободный подвод и отвод режущего инструмента.

9. Все шероховатости, обозначенные на чертеже, соответствуют данным квалитетам точности, это также является одним из условий технологичности.

Вывод: данная деталь технологична в изготовлении.

Для изготовления детали «Шестерня Z = 30 АР02.02.003» применяется материал сталь 40Х ГОСТ 4543-71. Эта сталь отвечает всем требованиям, предъявленным детали, как механическим, так и химическим свойствам. Заготовку шестерни получают методом поковки.

При изготовлении поковок основным орудием становятся различные прессы, усилием в несколько тонн, а также молот или кувалда. Благодаря такому воздействию, полученный металл отличается повышенной пластичностью и прочностью.

Заготовки в виде поковок, изготовляемых ковкой, применяются для деталей, работающих преимущественно на изгиб, растяжение, кручение и имеющих в разных своих частях значительную разницу в поперечных сечениях. При изготовлении поковок стремятся получить конфигурацию заготовки, приближающуюся к упрощенному очертанию детали.

Для правильного решения в отдельных случаях необходимо проанализировать, что выгоднее: дать упрощённую конфигурацию заготовки и снимать излишек материала при обработке на станках или дать более точную поковку, по конфигурации и размерам приближающуюся к готовой детали, и благодаря этому снимать меньше металла на станках.

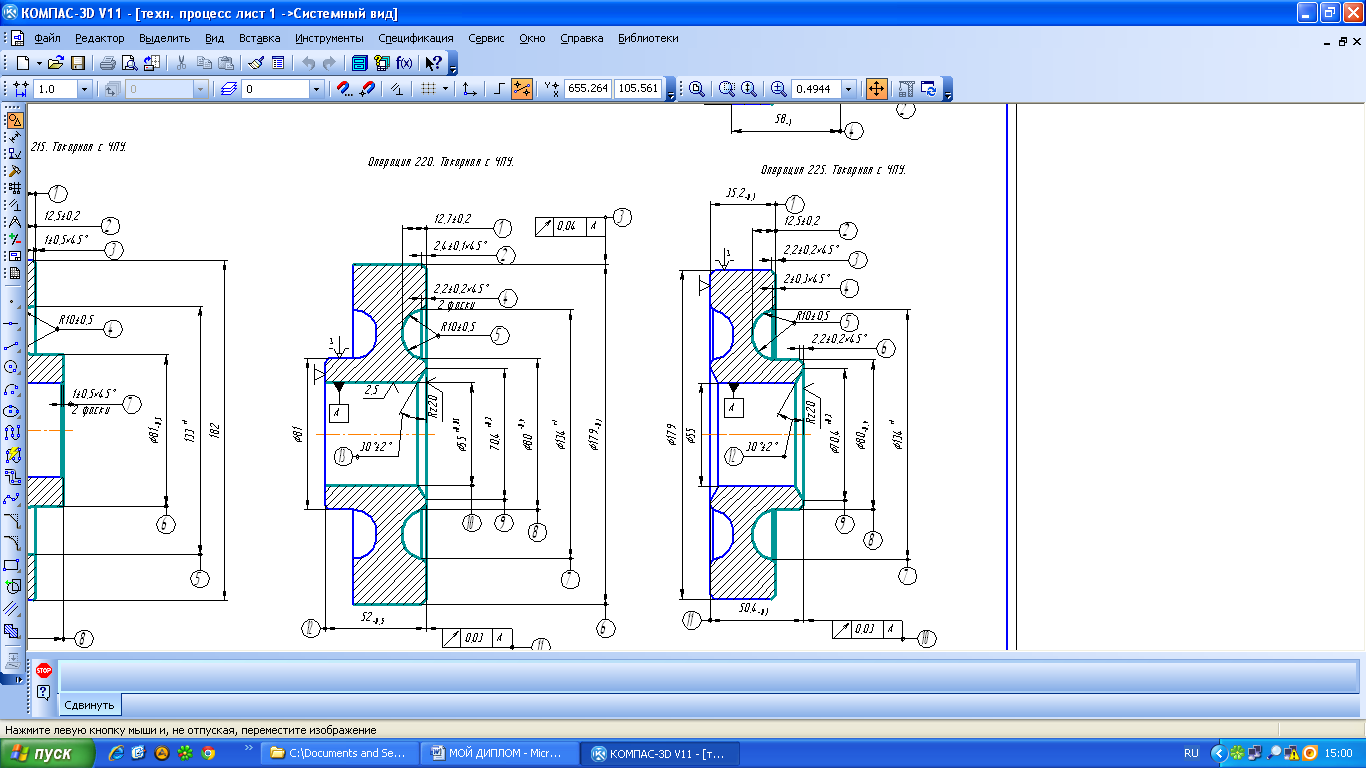

Рассмотрены некоторые обрабатываемые поверхности операции 225 – токарной с ЧПУ. Значения записаны в таблицу 3.

Таблица 3

-

Размер

Припуск

Допуск

50,4-0,1

1,6

12,5±0,2

0,2

2±0,3

0,2

133+1

1

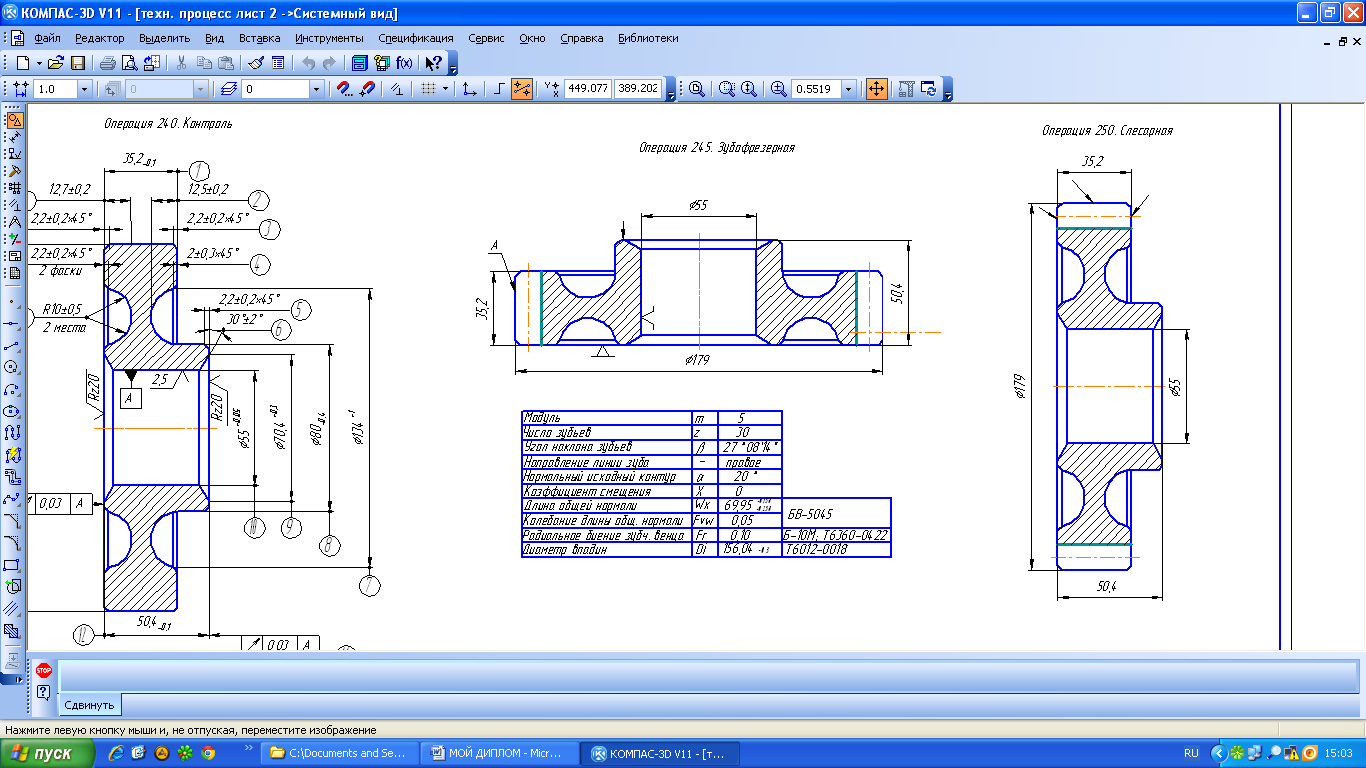

Припуск на чистовое нарезание выбираем по таблице 4. При изготовлении колес в ряде случаев чистовую обработку ведут на специальных станках.

Припуски на чистовую обработку зуба цилиндрических зубчатых колес:

Таблица 4

Модуль, мм |

Диаметр колеса, мм |

178,54 |

|

На чистовое зубофрезерование |

|

5 |

1 |

Под шлифование |

|

5 |

0,3 |

При зубофрезеровании прямозубых колес припуск допускается уменьшать на 10…25%

Допуски на припуск:

Таблица 5

Последующая обработка |

Диаметр колеса, мм |

178,54 |

|

Чистовое нарезание |

220 |

Шлифование |

100 |

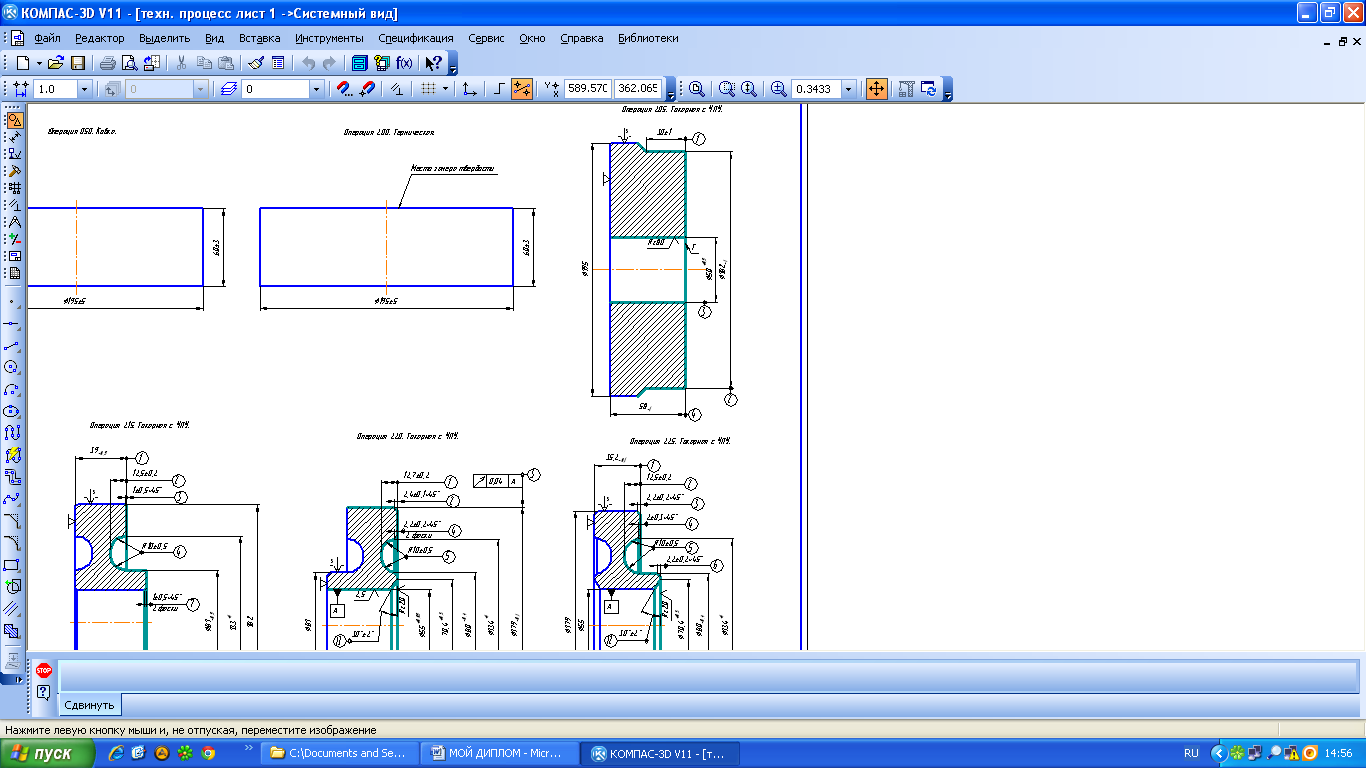

4.4. Заводской технологический процесс обработки детали «Шестерня Z = 30» АР02.02.003

Заводской технологический процесс на данную деталь приведён в таблице 6.

Таблица 6

№ |

Операция |

Чертеж |

005 |

Отрезная |

|

Продолжение таблицы 6

050 |

Ковка |

|

200 |

Термическая |

|

205 |

Токарная с ЧПУ |

|

210 |

Токарная с ЧПУ |

|

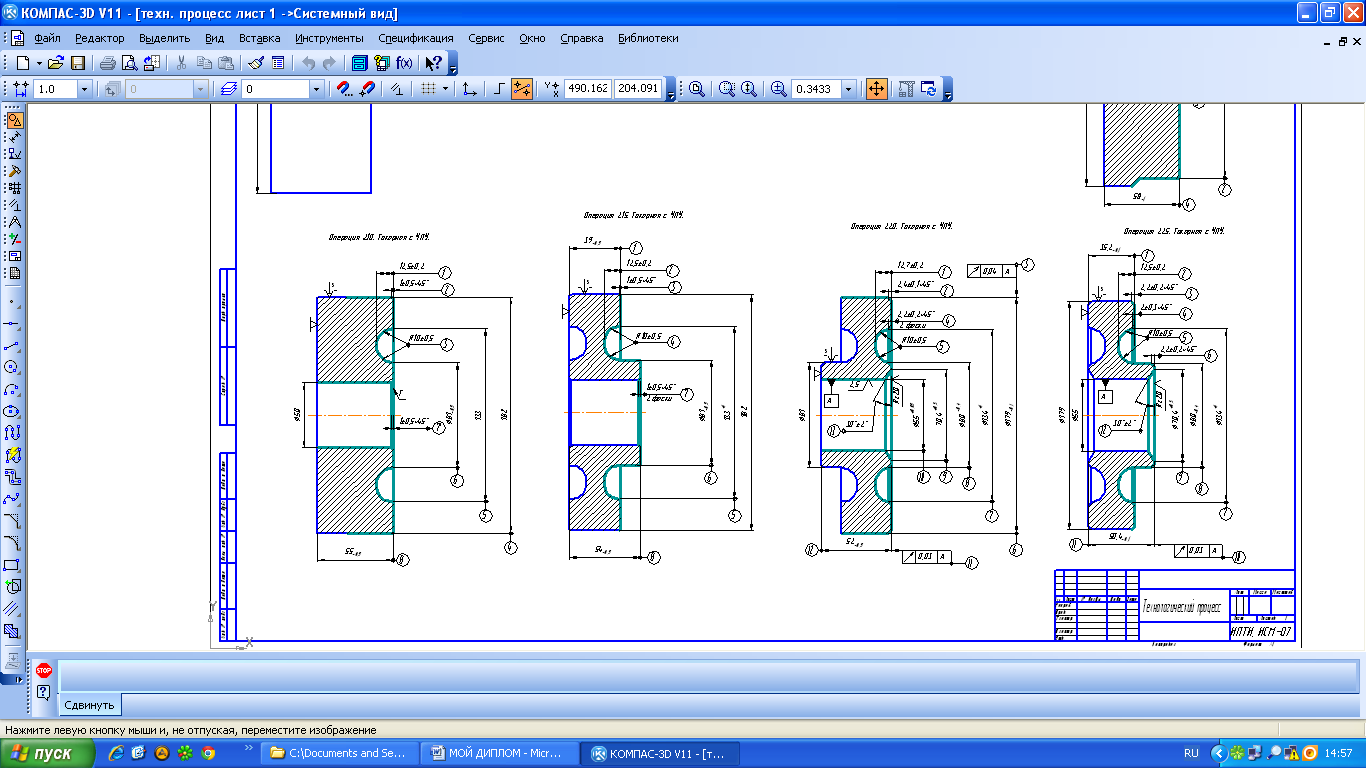

Продолжение таблицы 6

215 |

Токарная с ЧПУ

|

|

220 |

Токарная с ЧПУ |

|

225 |

Токарная с ЧПУ |

|

Продолжение таблицы 6

230 |

Слесарная |

|

240 |

Контроль |

|

245 |

Зубофрезерная |

|

Продолжение таблицы 6

250 |

Слесарная |

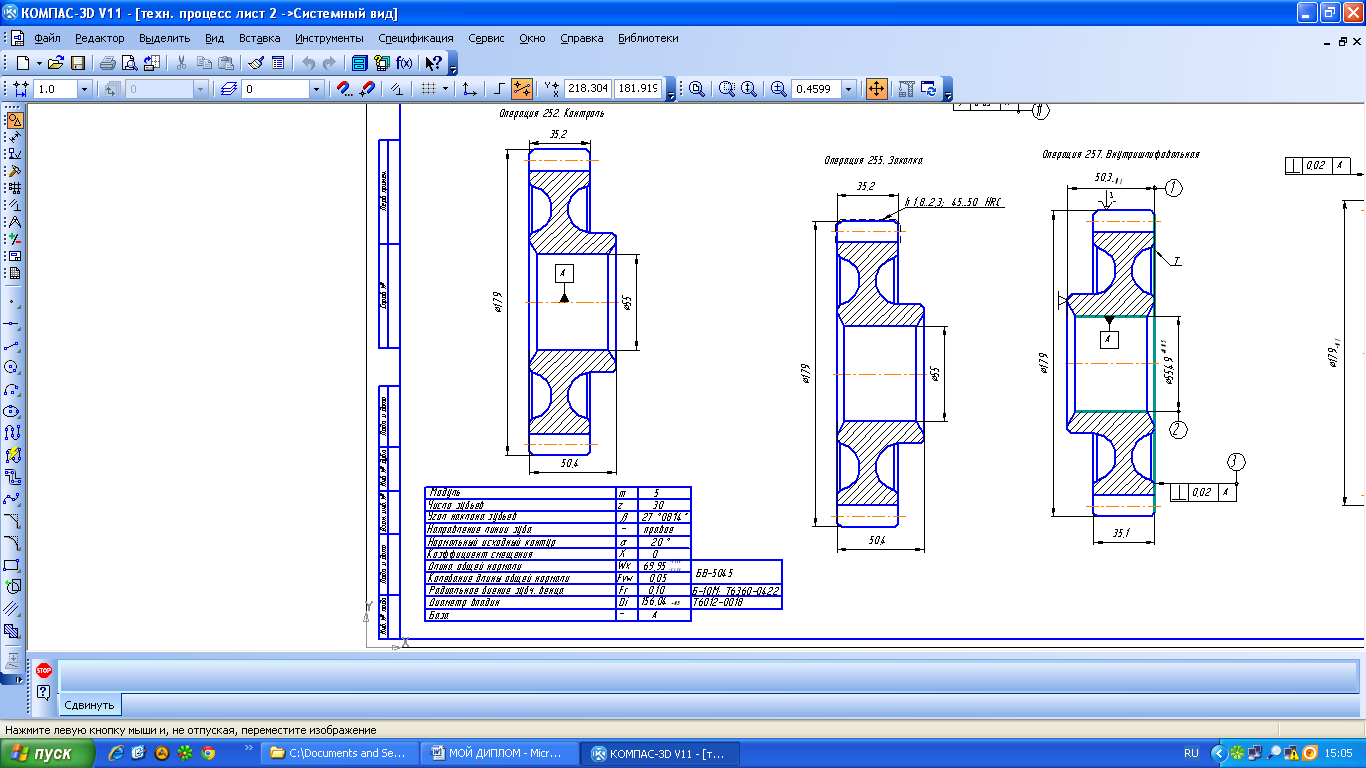

|

252 |

Контроль |

|

255 |

Закалка |

|

Продолжение

таблицы 6

Продолжение

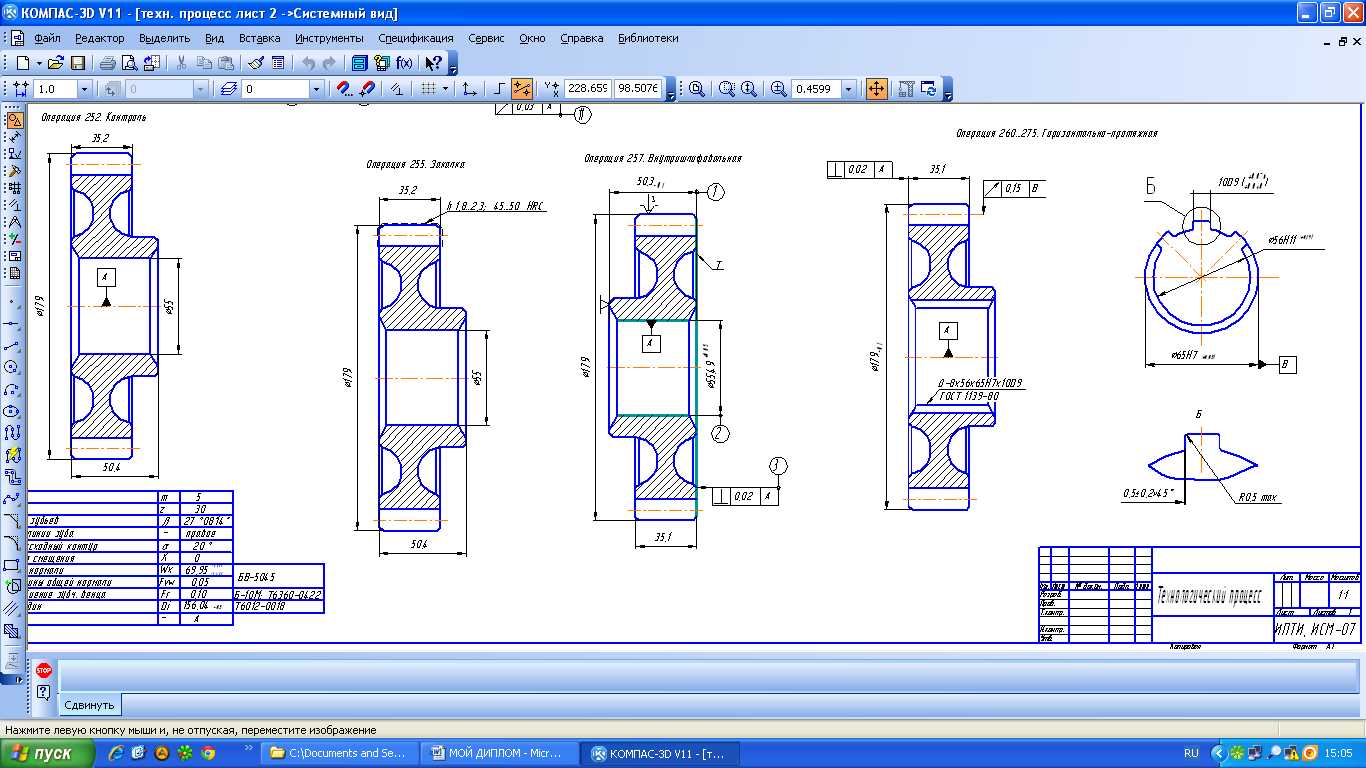

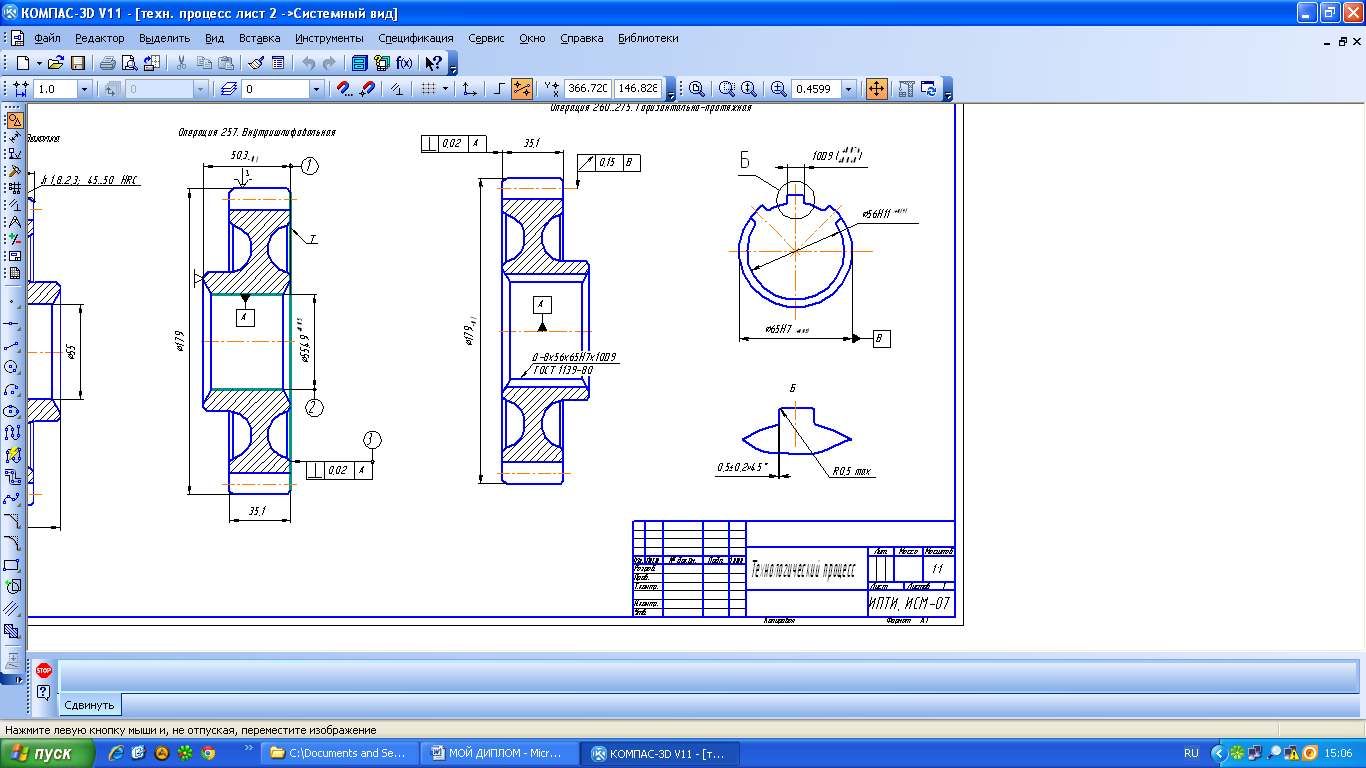

таблицы 6

257 |

Внутришлифовальная |

|

260 |

Горизонтально-протяжная |

|

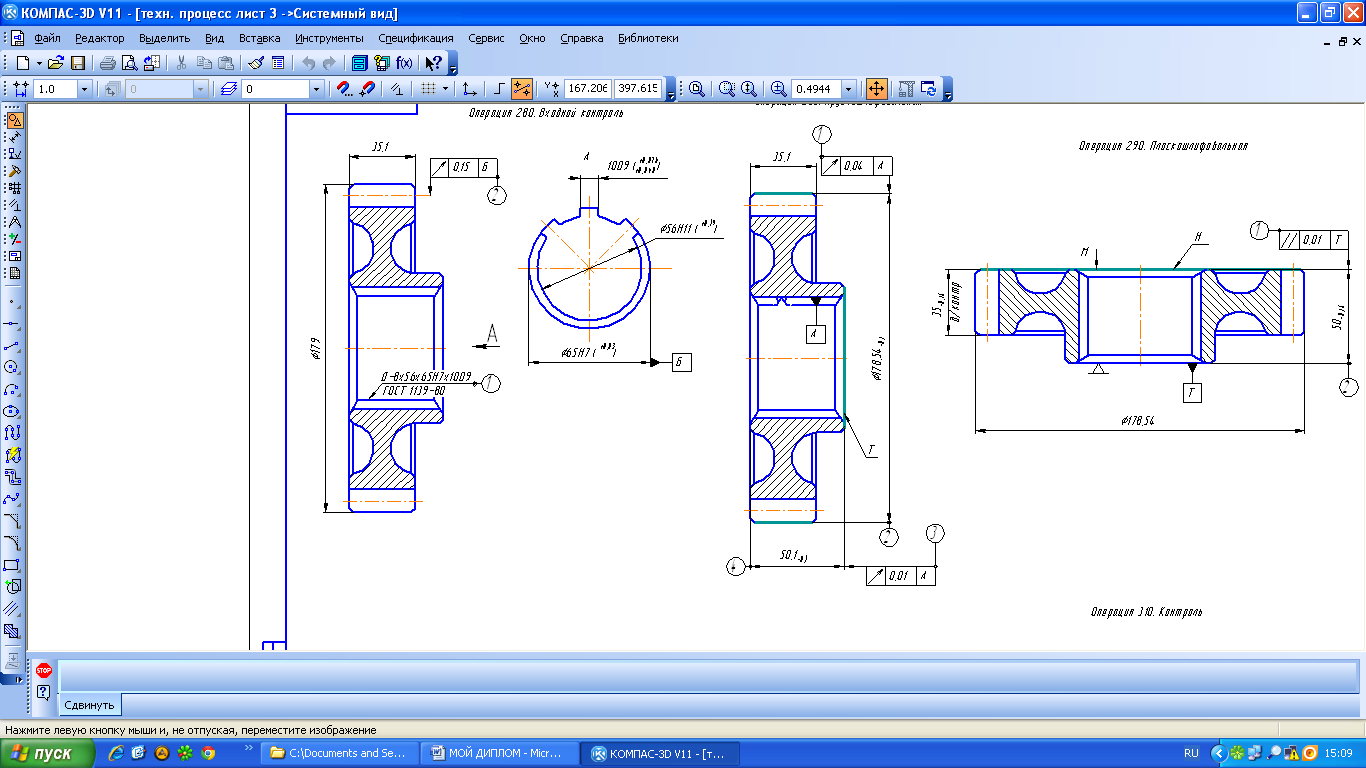

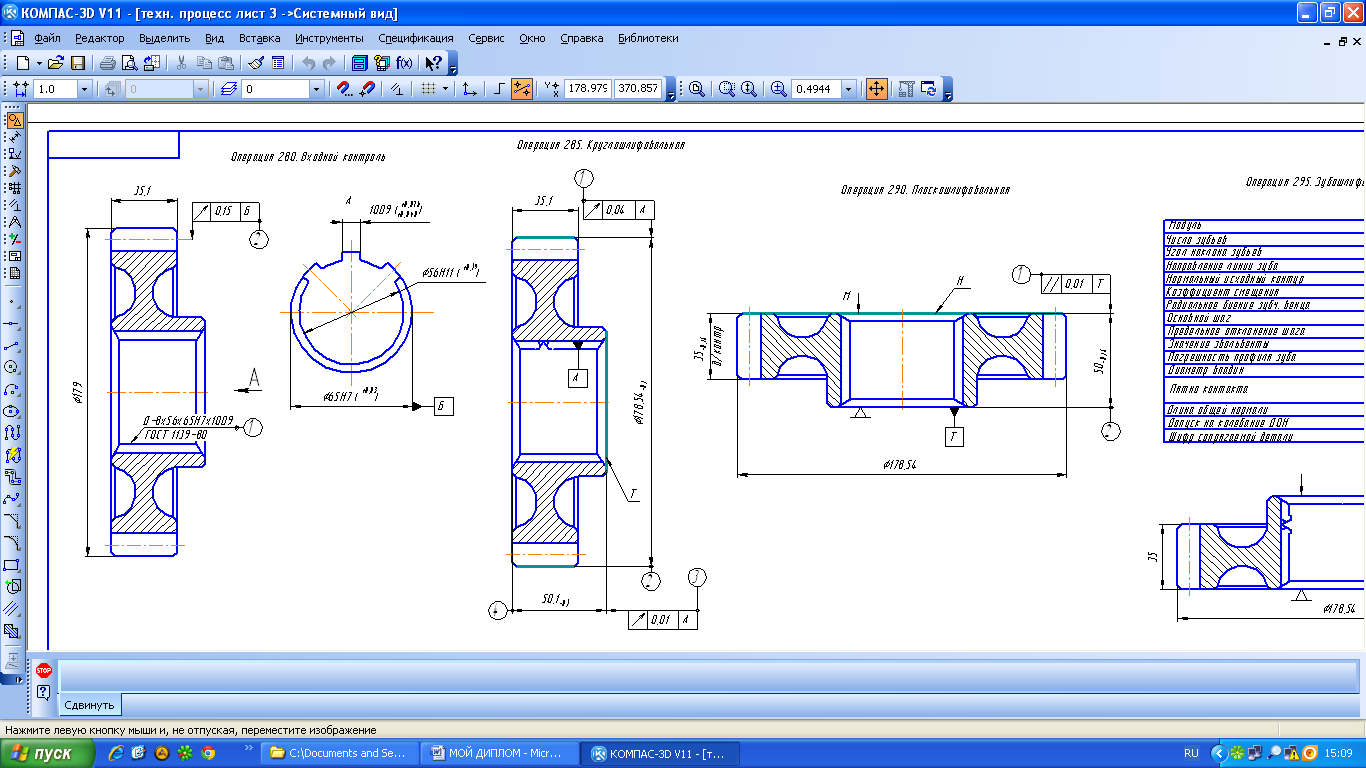

280 |

Входной контроль |

|

Продолжение

таблицы 6

Продолжение

таблицы 6

285 |

Круглошлифовальная |

|

290 |

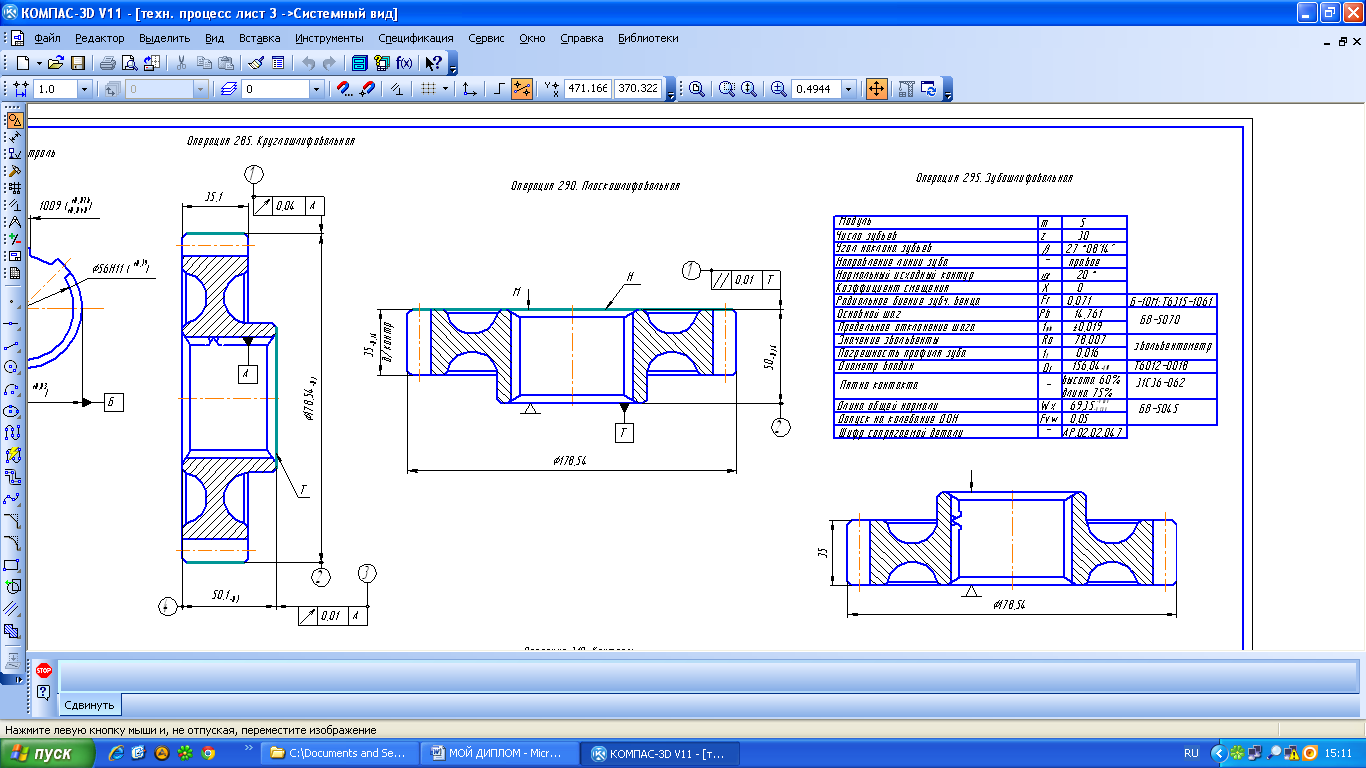

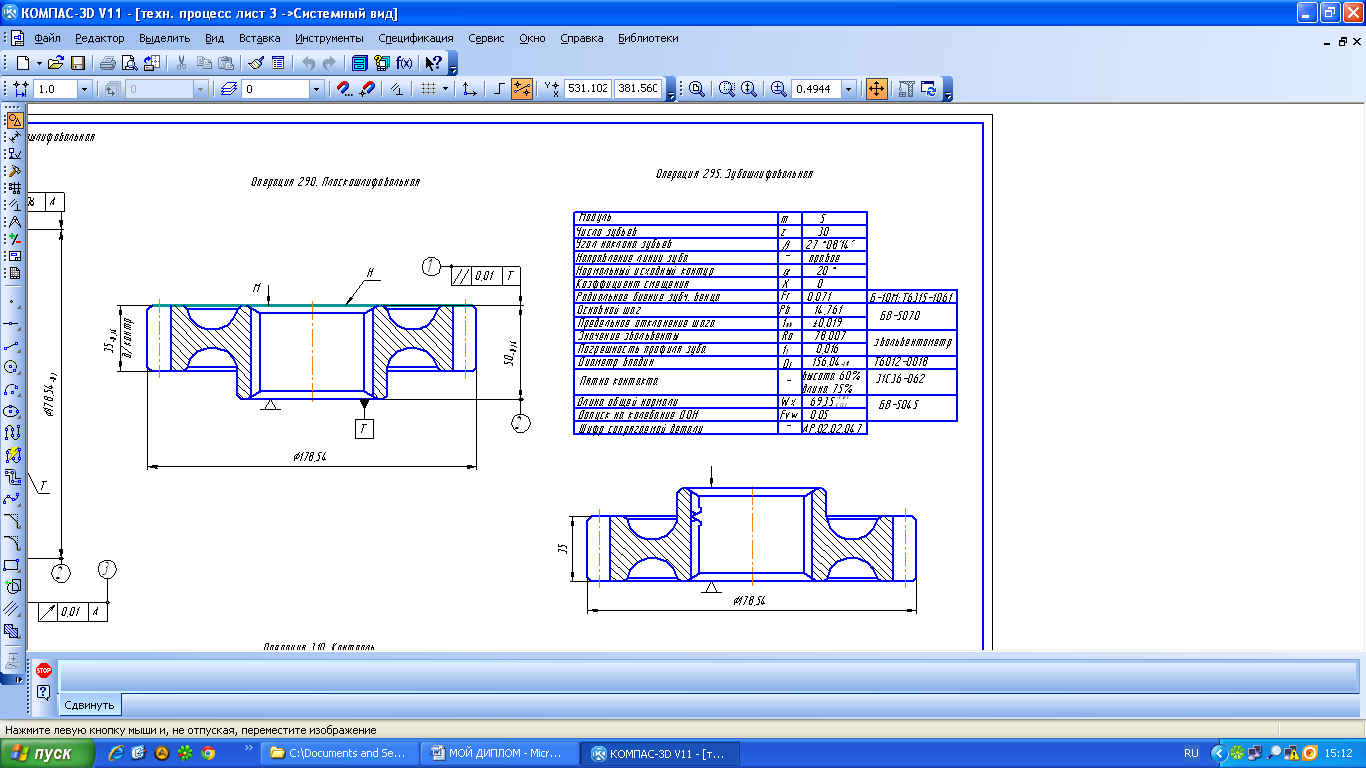

Плоскошлифовальная |

|

295 |

Зубошлифовальная |

|

Продолжение

таблицы 6

Продолжение

таблицы 6

300 |

Слесарная |

|

310 |

Контроль |

|

330 |

Хим.Окс.Прм |

|