- •Тема 1. Задачи курса и роль подъемно - транспортных установок в механизации трудоемких процессов.

- •Тема 2. Характеристика грузов предприятий пищевой промышленности

- •Тема 3. Классификация подъемно-транспо-ртных машин. Выбор тип оборудования.

- •Тема 4. Общие сведения о машинах непрерывного действия.

- •4.1 Основные параметры транспортирующих машин

- •4.2 Общие элементы конвейеров с тяговыми органами

- •4.2.1 Тяговые элементы

- •4.2.2 Ходовые опорные устройства

- •4.2.3 Приводные механизмы

- •4.2.4 Натяжные механизмы

- •Тема 5. Ленточные конвейеры.

- •5.1. Назначение, классификация и схемы устройств

- •5.2. Конвейерные ленты

- •5.3. Роликовые опоры

- •Приводные устройства

- •Загрузочные и разгрузочные устройства

- •5.6 Расчет ленточных конвейеров

- •5.6.1 Определение ширины ленты

- •Лекция 4 тема 5. Ленточные конвейеры.

- •5.6.2. Тяговый расчёт.

- •5.6.3. Проверка достаточности величины минимального натяжения рабочей ветви ленты.

- •Тема 6. Цепные конвейеры.

- •6.1. Пластинчатые конвейеры.

- •6.2. Скребковые конвейеры.

- •6.3. Люлечные конвейеры.

- •Тема 6. Цепные конвейеры.

- •6.4. Подвесные конвейеры.

- •6.5. Типы применяемых цепей.

- •6.6.Расчет цепных конвейеров.

- •Тема 7. Элеваторы.

- •7.1. Ковшовые элеваторы (нории)

- •Тема 7. Элеваторы

- •7.1.1. Загрузка и разгрузка ковшовых элеваторов

- •7.1.2. Проектирование кожуха головки элеватора

- •7.1.3. Расчет тяговых элементов элеватора

- •7.2. Полочные и люлечные элеваторы.

- •Тема 8. Конвейеры без тягового органа

- •8.1. Винтовые конвейеры

- •8.2. Транспортирующие трубы.

- •Тема 8. Конвейеры без тягового органа

- •8.3 Вибрационные конвейеры

- •8.4. Роликовые приводные конвейеры.

- •Тема 9. Гравитационный транспорт

- •9.1 Самотечные желоба и трубы

- •Тема 9. Гравитационный транспорт

- •9.2. Спускные устройства для штучных грузов.

- •9.3 Неприводные роликовые конвейеры.

- •Тема 10. Пневматический транспорт

- •10.1 Установки пневматического транспорта

- •Тема 10. Пневматический транспорт

- •10.2 Основы теории пневмотранспортирования

- •10.3 Основные элементы пневмотранспортных установок

- •10.4 Установки аэрозольного транспорта

- •Тема 10. Пневматический транспорт

- •10.5 Расчёт пневмотранспортных установок

- •10.6 Аэроционные конвейеры

- •Тема 11. Установки гидравлического транспорта

- •11.1 Напорные гидротранспортные установки

- •11.2. Безнапорный гидротранспорт

- •Тема 12. Грузоподъемные устройства

- •12.2. Детали и узлы подъемных машин

- •12.2.1. Грузозахватные устройства

- •12.2.2. Тяговые органы и полиспасты.

- •12.2.3. Блоки, звездочки и барабаны.

- •Тема 12. Грузоподъемные устройства

- •12.3 Приводы грузоподъемных устройств

- •12.4 Остановы и тормоза

- •Тема 13. Механизмы подъемных машин

- •13.2. Механизмы передвижения

- •Тема 13. Механизмы подъёмных машин

- •13.3. Механизмы поворота и изменения вылета стрелы.

- •13.3.1. Механизмы поворота крана.

- •13.3.2. Механизмы изменения вылета стрелы

- •13.4. Устройства и правила для безопасной работы

- •Тема 14. Погрузочно-разгрузочные и штабелеукладочные машины.

- •14.1 Устройства для механизации погрузки и выгрузки сыпучих грузов из транспортных средств.

- •14.1.1 Машины и установки для загрузки и выгрузки

- •14.1.2 Устройства для загрузки и разгрузки вагонов.

- •14.2 Погрузочно-разгрузочные машины для штучных

- •Тема 15. Технические средства для механизации пртс-работ со штучными грузами

- •15.1 Средства пакетирования

- •15.2 Пакетоформирующие машины и укладчики

- •15.3 Классификация и характеристики манипуляторов

- •15.4 Применение робототехники для механизации

Приводные устройства

Передача тягового усилия и движения ленте осуществляется за счет сил трения от приводных барабанов. Приводной барабан конвейера соединяют с выходным валом редуктора зубчатой муфтой, а вал двигателя с выходным валом редуктора упругой муфтой. В длинных тяжелонагруженных конвейерах вместо упругой ставят гидромуфту или электромагнитную муфту, обеспечивающие плавный пуск конвейера.

Для обеспечения нормальной работы передаваемое барабаном тяговое (окружное) усилие

![]() ,

,

где efα - полный тяговый коэффициент приводного барабана; f - коэффициент сцепления с поверхностью барабана; α – угол обхвата.

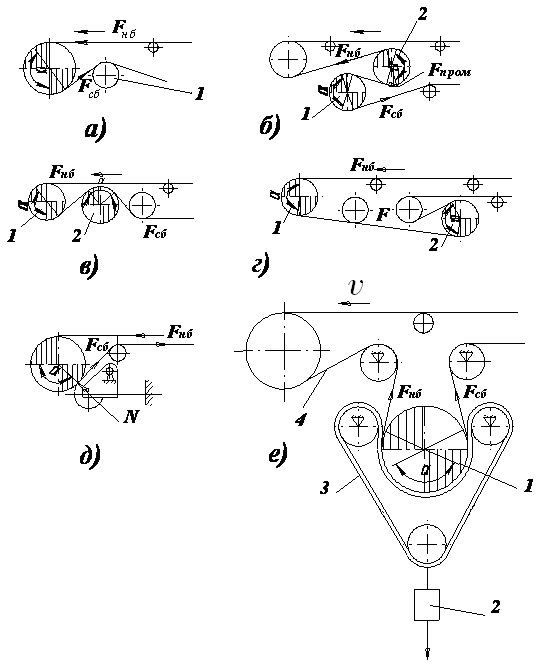

Возможны следующие пути повышения тяговой способности привода: а) увеличение угла α обхвата барабана лентой. Обычно в конвейерах угол обхвата α > 180º, что достигается применением отклоняющим (неприводным) барабаном 1 (рис 5.5, а). В двухбарабанных приводах (рис 5.5, б,в,г) суммарный угол обхвата может достигнуть 480º, однако они имеют следующие недостатки: повышенный износ ленты, ускорение ее расслаивания из-за дополнительных перегибов, усложнение привода, связанное с необходимостью строгой согласованности вращения обоих барабанов 1 и 2;

б) увеличение коэффициента f трения между лентой и барабаном путем футеровки барабана фрикционными материалами, например, резиной и др.;

в) увеличение силы трения ленты с приводным барабаном. Для увеличения силы трения используют дополнительный прижим ленты к барабану (рис. 5.5, д) и приводы с прижимной лентой (рис. 5.5, е). В последнем (рис. 5.5, е) лента 3 натянута с помощью груза 2 и прижимает основную ленту 4 к ведущему барабану 1.

Рис. 5.5

Привод рекомендуется устанавливать по ходу гибкого элемента после участка с наибольшим сопротивлением, обычно в конце движения груза.

Загрузочные и разгрузочные устройства

Конструкции загрузочных и разгрузочных устройств зависят от характеристики перемещаемого груза. В местах загрузки сыпучих грузов на ленточных конвейерах устанавливают загрузочные воронки, через которые груз направляется на среднюю часть ленты. Углы наклона стенок воронки делают несколько больше углов трения сыпучего груза о стенку воронки. Нижний загрузочный патрубок проектируют таким образом, чтобы высота падения груза на ленту была минимальной, а скорость его подачи vгр близка к скорости ленты v. Последнее достигается путем выбора угла наклона лотка на 10…15º больше углов трения груза о поверхность лотка. Ширину загрузочного лотка принимают равной (0,6…0,7)В (В – ширина ленты); длину такой, чтобы в загрузочном устройстве успевал формироваться ровный слой груза. Штучные грузы передают на конвейер при помощи направляющих спусков или укладывают непосредственно на ленту. При vгр v можно принимать сопротивление при загрузке материала на ленту Wзаг=0.

Сбрасывание груза с ленты производится обычно с концевого барабана конвейера, а в некоторвх случаях в промежуточных точках вдоль трассы с помощью сбрасывающих устройств, например при загрузке силосов, бункеров, железнодорожных вагонов, складов.

К преимуществам

плужковых сбрасывателей на одну (рис.

5.6, а)

и на две (рис. 5.6, в)

стороны относятся простота конструкции,

непрерывность действия, компактность

и малая масса. Однако при их работе

возрастает сопротивление движению и

истирание ленты. Плужковые сбрасыватели

изготавливают под углом

![]() (ρ – угол трения груза о щит плужка). Для

большинства грузов

(ρ – угол трения груза о щит плужка). Для

большинства грузов

![]() =35…45º.

=35…45º.

Сбрасывающие тележки (рис. 5.6, б) создают более благоприятные условия для работы ленты, хотя и более сложны по конструкции, поэтому применяются преимущественно на стационарных транспортах большой длины.Тележки могут перемещаться по направляющим (рельсам, швеллерам, угольникам и др.) вдоль трассы транспортирования вручную, от ленты конвейера или индивидуальным приводом.

Разгрузочное устройство со сбрасывающем транспортером (рис. 5.6, г) отличается компактностью и пониженным сопротивлением.