- •1.Сооружение земляного полотна в зимний период.

- •2.Контроль степени уплотнения грунтов при возведении земляного полотна (методы и приборы).

- •3.Устройство оснований и покрытий из щебеночных, гравийных и песчаных материалов, укрепленных неорганическими вяжущими

- •4. Устройство гравийных покрытий.

- •5.Устройство щебеночных оснований и покрытий методом заклинки

- •6.Бульдозерные работы при возведении земполотна

- •7.Разработка грунтов экскаваторами при возведении земляного полотна.

- •8.Устройство оснований и покрытий из щебня и щебеночных смесей, обработанных органическими вяжущими

- •9.Теоретические основы обеспечения надежности цементобетонных покрытий.

- •10.Теоретические основы уплотнения грунтов. Коэфициенты уплотнения

- •11.Сооружение земляного полотна на болотах.

- •12.Основные принципы организации работ при возведении з/п

- •Непоточный:

- •13.Реконструкция дорожных одежд

- •14.Устройство цементобетонных покрытий.

- •15.Теоретический основы обеспечения надёжности а/б покрытий.

- •16.Устройство дорожных одежд с применением прослоек из геосинтетических материалов.

- •17.Уплотнение грунтов при возведении земляного полотна.

- •18.Классификация грунтов, основные требования к грунтам для возведения земляного полотна.

- •19.Скреперные работы при возведении земляного полотна

- •20.Технология устройства покрытий из горячих асфальтобетонных смесей.

- •21. Проект организации строительства.

- •22. Проект производства работ (ппр)

- •Проект организации строительства

- •23.Технические нормативные правовые акты (тнпа) и вспомогательные документы, действующие в дорожном хозяйстве

14.Устройство цементобетонных покрытий.

Выполняется комплектом машин ДС-110 со скользящей опалубкой.

В состав комплекта входят: 1).профилировщик основания ДС-108, 2).навесной конвеер-перегружатель ДС-98, 3).распределитель ц/б ДС-109, 4).бетоноукладчик ДС-101, 5).погружатель арматуры ДС-102А, 6).прицепная арматурная тележка ДС-103А, 7).бетоноотделачная машина ДС-104А, 8).машина для нанесения пленкообразующих материалов ДС-105А, 9).нарезчик поперечных швов ДС-112, 10).нарезчик продольных швов ДС-115, 11).установка для герметизации швов ДС-67. Также имеется асфальтоукладочное оборудование ДС-106А. Все машины транспортируются трейлером ДС-107(10 машин в комплекте ДС-110).

Технологический процесс: 1.профилировка з/п ,2.устройство основания, 3.уплотнение и профилировка,4.распределение ц/б и укладка арматурной сетки, 5.уплотнение и формирование ц/б покрытия, 6.выглаживание поверхности, 7.нанесение пленкообразующих веществ, 8.нарезка и герметизация швов, 9.уход за покрытием осуществляют в течение 28 суток, 10.устройство укрепительной а/б полосы.

Первой операцией по строительству покрытия является распределение бетонной смеси при подаче ее на основание с обочины и укладка арматурной сетки. На данной операции работают распределитель ДС-99, прицепная арматурная тележка ДС-103 и погружатель арматуры ДС-102.

Важной технологической операцией является установка копирных струн, которые обеспечивают ровность конструктивных слоев д.о. Копирные струны устанавливаются с двух сторон для работы бетоноукладчика со скользящими формами. Струну закрепляют в кронштейнах на стойках, располагаемых через 4-6 м на кривых и через 15 м на прямых участках.

Распределение бетонной смеси с припуском на уплотнение обычно производят распределителем ДС-99.Распределение смеси ведут равномерно по всей ширине покрытия. Разрыв между распределителем и бетоноукладчиком в зависимости от погоды составляет от 10 до 30 м.

Важной технологической операцией является уплотнение бетонной смеси и формирование покрытия, выполняемое бетоноукладчиком ДС-101.

Выглаживание поверхности осуществляется бетоноотделочной машиной ДС-104.

15.Теоретический основы обеспечения надёжности а/б покрытий.

Автомобильная дорога находится в сложных условиях напряжённого состояния от транспорта и погодно-климатических факторов. Высокий уровень надёжности дорожной одежды в целом ещё не гарантирует обеспечение высоких потребительских качеств в течение эксплуатации, поскольку надёжность д/о проверяется только по 3-м критериям прочности и практически не затрагивает надёжность материалов покрытия, которые кроме действия транспортной нагрузки испытывают непосредственное действие погодно-климатических факторов. Чтобы оценить надёжность материалов покрытия, можно использовать общие подходы теории надёжности, но адаптированы к конкретным материалам и условиям работы.

,

где

,

где

Riф – фактические свойства материала покрытия, ответственные за тот или иной вид разрушений и деформаций;

Riтр – требуемые свойства по условию прочности.

Затем необходимо установить связь между коэф-ми запаса и уровнем надёжности, вычислить частные и общий уровень надёжности.

В настоящее время можно выделить следующие

критерии прочности материала покрытия

по устойчивости к деформациям и

разрушениям:

настоящее время можно выделить следующие

критерии прочности материала покрытия

по устойчивости к деформациям и

разрушениям:

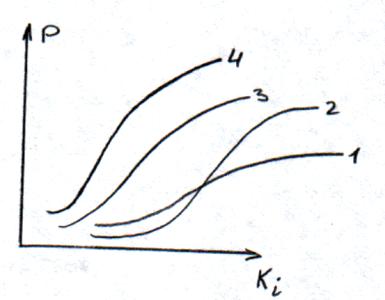

1) критерий устойчивости материала покрытия к пластическим деформациям в летний период (устойчивость к колеям, гребёнке, наплывам);

2) устойчивость материала покрытия к температурным трещинам (крупные трещины с шагом 2-50м пересекающие всё покрытие);

3) устойчивость материала покрытия к усталостным деформациям (сетка трещин);

4) устойчивость к коррозийным деформациям (шелушение, выбоины, ямочность).

Необходимо иметь методику вычисления Кi по выше указанным критериям прочности, а также установить связь уровня надёжности с данными критериями.

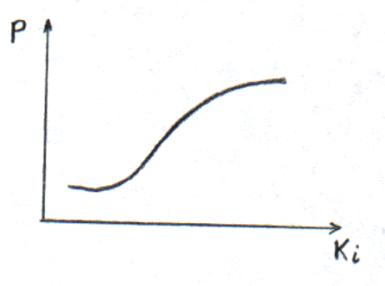

Для условий РБ установлены зависимости между уровнями надёжности и критериями прочности, в частности по усталости к пластическим деформациям в качестве функции распределения применяется кривая Вейбулла. По распределению температурных трещин применяется лого-нормальная кривая. По сопротивлению усталостным трещинам – триоргулярная кривая. По сопротивлению коррозии – логистическое сопротивление.

Д анные

кривые представлены в руководящих

документах по диагностике материалов

дорожного покрытия.

анные

кривые представлены в руководящих

документах по диагностике материалов

дорожного покрытия.