- •Введение

- •Предмет и задачи курса

- •Тема 1. Предприятие как объект организации производства

- •Сущность, признаки и задачи деятельности предприятия

- •Предприятие как производственная система

- •Сущность, задачи и основные цели организации производства на предприятии

- •Контрольные вопросы

- •Практическое занятие №1

- •Вопросы для обсуждения

- •Деловая игра

- •Ход игры

- •Тестовый контроль

- •Главная цель предприятия:

- •Что означает производственно-техническое единство предприятия?

- •Что характеризует организационное единство предприятия?

- •Что характеризует экономическое единство предприятия?

- •Что предусматривает системный подход к изучению курса «Организация производства и управление предприятием»?

- •Тема 2. Организация производственного процесса

- •2.1. Понятие, классификация и структура производственных процессов

- •2.2. Особенность производственных процессов в нефтехимии и нефтепереработке

- •2.3. Принципы рациональной организации производственных процессов

- •2.4. Производственный цикл и методы расчета его длительности

- •2.5. Производственная структура и генеральный план предприятия

- •2.6. Формы организации основного производства

- •2.7. Методы организации основного производства

- •2.8. Пути совершенствования организации производственных процессов

- •Контрольные вопросы

- •Практическое занятие №2

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •Тестовый контроль

- •Выберите правильное определение производственного процесса:

- •Какие производственные процессы протекают параллельно с основным?

- •Одними из принципов рациональной организации являются:

- •Что понимается под принципом параллельности?

- •Что понимается под принципом прямоточности?

- •Что понимается под принципом пропорциональности?

- •Определить длительность технологического цикла по соответствующей формуле:

- •Охарактеризовать

- •3. Организация комплексной технической подготовки производства

- •3.1. Содержание, задачи и виды комплексной технической подготовки производства

- •3.2. Организация научно-исследовательских работ

- •3.2.1. Содержание и организация научно- исследовательских работ

- •3.2.2. Организация изобретательской и рационализаторской работы

- •3.3. Организация проектно-конструкторской подготовки производства

- •3.4. Организация технологической подготовки производства

- •3.5. Организационно-экономическая подготовка производства

- •3.5.1. Содержание и задачи организационной подготовки производства

- •3.5.2. Социальная и экологическая подготовка производства

- •3.5.3. Организация процессов освоения нового производства

- •3.6. Планирование и управление подготовкой производства и расчет эффективности

- •3.6.1. Содержание, задачи и методы планирования по подготовке производства

- •3.6.2. Сущность сетевого планирования и управления

- •3.6.3 Расчет экономической эффективности мероприятий по подготовке производства

- •Контрольные вопросы

- •Практическое занятие №3

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •1) Сетевое планирование и управление

- •2) Экономическое обоснование организационно-технических мероприятий

- •Тестовый контроль

- •Подготовка производства - это

- •На какие две части можно разделить подготовку производства?

- •Дать понятие технической подготовки производства

- •Что не включает техническая подготовка производства?

- •Какой этап не включается в техническую подготовку производства?

- •Что является содержанием научно-исследовательской стадии подготовки производства?

- •Содержанием проектно-конструкторской подготовки производства является:

- •Техническое предложение проектно-конструкторской подготовки производства содержит:

- •Какие детали, входящие в конструкцию новой машины, приняты за условные?

- •Унификация заключается:

- •Что содержит эскизный проект?

- •Что содержит технический проект?

- •Что содержит конструкторская рабочая документация?

- •Что является содержанием технологической подготовки производства?

- •Основным документом технологической подготовки производства является:

- •Что ликвидирует барьер между конструированием, разработкой технологии и изготовлением новой техники?

- •Что является содержанием организационно-экономической подготовки производства?

- •Охарактеризовать параллельный метод перехода на выпуск новых изделий

- •Охарактеризовать параллельно-поэтапный метод перехода на выпуск новой продукции

- •Охарактеризовать параллельно-последовательный метод перехода на выпуск новой продукции:

- •4. Организация комплексного технического обслуживания производства

- •4.1. Содержание и задачи комплексного технического обслуживания

- •4.2. Энергетическое обслуживание производства

- •4.2.1.Значение и задачи энергохозяйства. Функции энергохозяйства

- •4.2.2. Планирование энергопотребления

- •4.2.3. Нормирование и учет энергоресурсов

- •Контрольные вопросы

- •4.3. Организация ремонтного хозяйства

- •4.3.1. Значение, цель и структура ремонтного хозяйства предприятия

- •4.3.2. Сущность и содержание системы ппр

- •4.3.3. Основные нормативы системы ппр

- •4.3.4. Организация выполнения ремонтных работ

- •4.3.5. Анализ организации ремонтного хозяйства и основные направления совершенствования организации ремонтных работ

- •Контрольные вопросы

- •4.4. Организация службы кип и а

- •4.5.2. Планирование товарно-сырьевого хозяйства и учет затрат

- •4.5.3. Основные направления совершенствования работы товарно-сырьевого хозяйства

- •Контрольные вопросы

- •4.6. Организация технического контроля качества на предприятии

- •4.6.1. Понятие, значение и показатели качества

- •4.6.2. Сущность, задачи, виды и методы технического контроля

- •4.6.3. Структура и состав служб технического контроля

- •4.6.4. Система управления качеством

- •Контрольные вопросы

- •4.7. Организация складского хозяйства

- •4.7.1 Задачи складского хозяйства, классификация складов

- •4.7.2. Расчет складских помещений, их устройство и оснащение

- •Организация работы складов

- •Контрольные вопросы

- •4.8. Организация транспортного хозяйства

- •4.8.1. Значение, функции, структура транспортного хозяйства и виды транспортных средств

- •4.8.2. Организация перевозки грузов и расчёт грузопотоков

- •4.8.3. Выбор и расчёт потребности в транспортных средствах

- •4.8.4. Планирование, технико-экономические показатели и пути совершенствования транспортного хозяйства

- •Контрольные вопросы

- •Практическое занятие № 4

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •Тестовый контроль

- •Какой показатель не характеризует энергохозяйство?

- •Что не является особенностью производства и потребления энергии?

- •Тема 5. Организация материально-технического обеспечения предприятия

- •5.1 Сущность, цели, структура и функции материально-технического обеспечения на предприятии

- •5.2. Организация закупок материальных ресурсов

- •5.3. Организация поставок материальных ресурсов

- •5.4. Управление производственными запасами

- •Контрольные вопросы

- •Практическое занятие №5

- •Вопросы для обсуждения

- •Тестовый контроль

- •6. Организация сбыта

- •6.1. Содержание функций сбытовой деятельности на основе маркетинга

- •6.2. Задачи и функции службы сбыта на предприятии

- •6.3. Характеристика товарных рынков нефтеперерабатывающих и нефтехимических предприятий рб

- •6.4. Логистическое направление развития снабженческой и сбытовой деятельности

- •Контрольные вопросы

- •Тестовый контроль

- •Какие группы (сектора, бюро) не может включать отдел сбыта?

- •Что не является задачей службы сбыта:

- •4. Планирование сбыта включает:

- •5. Содержание организационных функций сбытовой деятельности — это:

- •6. Выделите элементы логистической системы:

- •7. Организация труда

- •7.1. Содержание и задачи научной организации труда

- •7.2. Формы организации труда

- •7.3. Производственные и социально-экономические условия труда

- •7.4. Организация и обслуживание рабочих мест

- •7.5. Анализ организации рабочих мест

- •Тестовый контроль

- •8. Нормирование труда

- •8.1. Содержание, задачи и значение нормирования труда

- •Классификация затрат рабочего времени

- •8.3. Методы изучения затрат рабочего времени

- •8.3.1. Фотография рабочего дня

- •8.3.2. Метод двухсторонней фотографии

- •8.3.3 Хронометраж

- •8.3.4. Метод моментных наблюдений

- •8.4. Нормы труда и порядок их разработки

- •8.5. Многоаппаратное обслуживание

- •Тестовый контроль

- •К нормам труда относятся:

- •Технически обоснованные нормы устанавливают на базе:

- •Какие из перечисленных категорий затрат рабочего времени, включаются в норму времени

- •Технически обоснованной нормой времени называется время:

- •9. Проектирование и совершенствование организации производства

- •9.1. Проектирование организации производства

- •9.1.1. Сущность, элементы и задачи организационного проектирования

- •9.1.2. Этапы и стадии проектирования организации производства и их содержание

- •9.1.3. Методы организационного проектирования

- •9.1.4. Состав и содержание организационных проектов

- •9.2. Основные резервы развития производства, их сущность и классификация

- •9.3. Исследование состояния организации производства

- •9.4. Источники получения информации

- •9.5. Разработка плана совершенствования организации производства

- •Задание №1

- •Задание №2

- •Тестовый контроль

- •Выявление и использование резервов производства зависят от:

- •Анализ состояния организации производства может быть:

- •К показателям, характеризующим степень реализации научных принципов организации производственных процессов, относятся:

- •Темы научных исследований и рефератов

- •Рейтинговый контроль

- •Критерий оценки успешности изучения дисциплины

- •Литература

8.3.4. Метод моментных наблюдений

Фотография рабочего дня, особенно если она не индивидуальная, трудоемка. Поэтому в последнее время широкое распространение получил метод моментных наблюдений.

Метод моментных наблюдений основан на положениях теории вероятности, согласно которой вероятность повторения того или иного элемента во времени в период наблюдения прямо пропорциональна его продолжительности и обратно пропорциональна длительности его наблюдения. Его очевидные преимущества — простота и экономичность: нормировщик одновременно может охватывать наблюдением работу большего числа рабочих.

В аппаратурных производствах метод моментных наблюдений может найти широкое применение. При помощи этого метода можно получить общее представление о степени загруженности определенных групп рабочих при выполнении отдельных видов работ. Так, для того чтобы судить о том, какую часть времени аппаратчики и рабочие других профессий в аппаратурных производствах заняты регулировкой работы оборудования, отбором проб, производством анализов, участием в мелком ремонте оборудования (устранением неисправностей), осуществлением контрольно-учетных записей и другими работами в течение смены, целесообразно проводить этот очень удобный и экономичный вид наблюдений.

Для того чтобы получить достоверные данные на основе моментных наблюдений, нужно провести достаточно большое количество замеров. Количество замеров зависит от допустимой величины ошибки в результатах наблюдений, загруженности рабочего и в отдельных случаях от количества фиксируемых элементов наблюдения.

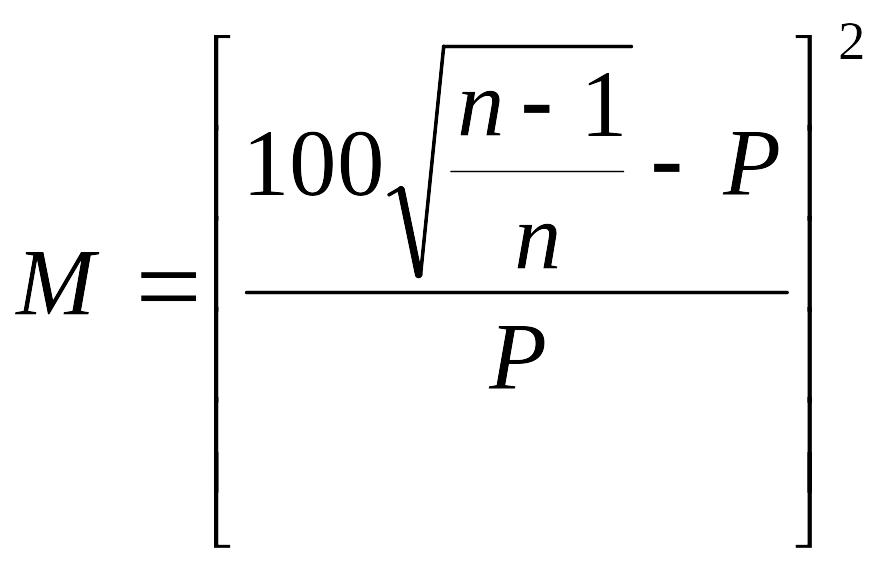

Необходимое количество замеров (М) в условиях стабильного производственного процесса определяют по формуле:

![]() (8.11)

(8.11)

В условиях нестабильного производственного процесса по формуле:

![]() (8.12)

(8.12)

где К — коэффициент загруженности рабочих (удельный вес затрат рабочего времени, связанный с выполнением работы), или, если нужно определить удельный вес времени использования оборудования, - коэффициент использования оборудования; Р — допустимая величина ошибки результатов наблюдений.

Стабильный производственный процесс характеризуется устойчивой технологией, многократной повторяемостью отдельных действий рабочего.

Если нужно установить величину отдельных наблюдаемых действии рабочего, то количество замеров определяют по формуле

(8.13)

(8.13)

где п — количество изучаемых действий рабочего. Количество замеров можно определить также и специально рассчитанным таблицам (табл. 8.8, 8.9, 8.10).

При моментных наблюдениях нормировщик производит систематический обход рабочих мест по заранее разработанному маршруту. Каждый обход должен начинаться точно в установленный момент, его нельзя прерывать или не доводить до конца. Нормировщик, следуя по заранее определенному маршруту, не останавливаясь в фиксажном пункте записывает (фиксирует) состояние объекта наблюдения, применяя для записи индексы (табл.8.11) или точковку (табл.8.12).

Таблица 8.8

Количество замеров при проведении наблюдений в зависимости от загруженности рабочего и допустимой величины ошибки в результате наблюдений при стабильном производственном процессе

К Р |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

3 |

20000 |

8890 |

5180 |

3330 |

2200 |

1480 |

670 |

560 |

250 |

4 |

11250 |

5000 |

2920 |

1870 |

1250 |

830 |

540 |

310 |

140 |

5 |

7200 |

3200 |

1870 |

1200 |

800 |

530 |

340 |

200 |

90 |

6 |

5000 |

2200 |

1300 |

830 |

550 |

370 |

240 |

140 |

60 |

8 |

2700 |

1250 |

730 |

470 |

310 |

210 |

130 |

80 |

35 |

10 |

1800 |

800 |

490 |

300 |

200 |

135 |

85 |

50 |

20 |

Таблица 8.9

Количество замеров при проведении наблюдений в зависимости от загруженности рабочего и допустимой величины ошибки в результатах наблюдений при нестабильном производственном процессе

К Р |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

3 |

30000 |

13320 |

7780 |

5000 |

3300 |

2220 |

1000 |

840 |

380 |

4 |

16850 |

7500 |

4380 |

2810 |

1800 |

1150 |

810 |

470 |

210 |

5 |

10800 |

4800 |

2800 |

1800 |

1200 |

800 |

510 |

300 |

140 |

6 |

7500 |

3330 |

1940 |

1250 |

830 |

560 |

360 |

210 |

90 |

8 |

4280 |

1880 |

1100 |

700 |

470 |

310 |

180 |

120 |

50 |

10 |

2700 |

1200 |

700 |

450 |

300 |

200 |

130 |

75 |

35 |

Таблица 8.10

Количество замеров при проведении наблюдений в зависимости от количества изучаемых элементов допустимой величины ошибки

К Р |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

3 |

680 |

776 |

829 |

862 |

895 |

911 |

924 |

942 |

4 |

373 |

426 |

456 |

474 |

496 |

501 |

510 |

519 |

5 |

233 |

256 |

267 |

297 |

307 |

313 |

319 |

314 |

6 |

158 |

181 |

195 |

201 |

209 |

212 |

216 |

219 |

8 |

84 |

97 |

103 |

108 |

114 |

115 |

116 |

118 |

10 |

51 |

59 |

63 |

66 |

69 |

70 |

71 |

72 |

В процессе наблюдения нормировщик фиксирует результаты замеров в специальном наблюдательном листе. Если изучаются отдельные действия аппаратчиков или операторов, наблюдательный лист может быть составлен по форме табл. 8.11.

В наблюдательном листе буквенными индексами обозначаются действия аппаратчиков или операторов. Например, индекс П означает, что рабочий в момент наблюдения отбирал пробу, 3 — проводил запись в рабочем журнале, У — регулировал (управлял) работу оборудования, Р—принимал участие в исправлении неполадок оборудования, А — производил анализ и т. д.

Таблица 8.11

Наблюдательный лист

№ рабочего места |

Номер наблюдений |

|||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

и т.д. |

|

1 |

. |

. |

|

З |

. |

Р |

Р |

Р |

. |

З |

. |

. |

. |

. |

. |

. |

П |

|

2 |

П |

А |

|

. |

У |

. |

. |

. |

. |

. |

У |

. |

. |

П |

. |

. |

. |

|

3 |

З |

|

. |

. |

. |

У |

. |

. |

У |

. |

. |

|

. |

. |

Р |

. |

. |

|

4 |

|

. |

Р |

. |

. |

. |

. |

А |

. |

. |

. |

У |

. |

. |

. |

. |

. |

|

5 |

. |

Р |

|

. |

. |

У |

. |

. |

. |

А |

. |

. |

П |

. |

. |

. |

|

|

6 |

У |

. |

|

З |

У |

. |

. |

. |

. |

П |

. |

З |

. |

. |

. |

Р |

. |

|

7 |

|

П |

|

У |

. |

. |

. |

. |

У |

. |

. |

. |

. |

. |

П |

. |

З |

|

8 |

|

У |

П |

. |

. |

У |

. |

. |

. |

У |

. |

З |

. |

. |

. |

. |

. |

|

И т.д. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обработку

результатов наблюдений производят

следующим путем. Определяют общее

количество проведеныx

замеров и количество замеров,

характеризующих выполнение

в момент наблюдений исследуемых действий.

Затем устанавливают, какой процент

данное действие

занимает в общем количестве моментов

наблюдений. Например, произведено 350

замеров, причем в 43 случаях

имела место регулировка работы

оборудования, 28

— отбор пробы, 16 — производство анализов

и т. д. Это

означает, что аппаратчики, работу которых

исследовали,

12,3%

![]() рабочего

времени были заняты регулировкой

оборудования, 8,0%

отбором пробы, 4,6%

производством

анализов. Эти

данные позволяют получить общее

представление

о загруженности рабочих выполнением

определенных

видов работ. Материалы таких наблюдений

затем

можно использовать при дальнейших более

детальных технико-нормировочных

исследованиях.

рабочего

времени были заняты регулировкой

оборудования, 8,0%

отбором пробы, 4,6%

производством

анализов. Эти

данные позволяют получить общее

представление

о загруженности рабочих выполнением

определенных

видов работ. Материалы таких наблюдений

затем

можно использовать при дальнейших более

детальных технико-нормировочных

исследованиях.

Точковка

делается путем нанесения отметок в

наблюдательном листе в виде точек и

линий. Первые четыре отметки наносятся

точками, образующими контур (: :), следующие

– линиями по вертикали, горизонтали и

диагонали (![]() ).

Такой квадрат составляет 10 зафиксированных

моментов. Далее изложенный порядок

нанесения отметок повторяется.

).

Такой квадрат составляет 10 зафиксированных

моментов. Далее изложенный порядок

нанесения отметок повторяется.

При наблюдении нормировщик фиксирует только наименование действия, которое в это время выполняет рабочий. В проведении моментных наблюдений, продолжительность фиксируемых действий не учитывают.

Если после внесения в наблюдательный лист записей рабочий перестал выполнять работу или после бездействия начал выполнять какую либо работу, в наблюдательном листе эти действия не находят отражения. Смысл таких наблюдений сводится к тому, чтобы зафиксировать выполнение тех или иных действий в определенные моменты.

Таблица 8.12

Пример наблюдательного листа моментных наблюдений

Элементы затрат рабочего времени |

Результаты наблюдений |

Моменты |

Баланс рабочего времени |

||

сумма |

% |

Фактичес-кий |

Норма-тивный |

||

Подготовительно-заключительное время |

|

10 |

6,2 |

26 |

20 |

Оперативное время |

|

129 |

64,3 |

270 |

360 |

Время обслуживания рабочего места |

|

14 |

7,1 |

30 |

25 |

Время случайной работы |

|

9 |

4,3 |

18 |

- |

Время регламентированных перерывов |

|

7 |

3,6 |

15 |

15 |

Время нерегламентированных перерывов |

|

29 |

14,5 |

61 |

- |

Итого |

|

198 |

100 |

420 |

420 |

Для проведения моментных наблюдений в аппаратурных производствах достаточна точность 6—5%. Более высокая точность потребует проведения чрезмерно большого количества наблюдений, а результат практически не изменится. Например, изучая использование оборудования с допустимой ошибкой 3% при коэффициенте его загруженности 0,5, нужно провести 2200 замеров, а при допустимой ошибке 6% — всего 550 замеров (табл. 8.8). Если в результате наблюдений простои оборудования составили 10%, то при допустимой ошибке ±3% действительный процент простоя составит от 9,7 до 10,3%.При допустимой ошибке ±6% действительный процент простоя будет находиться между 9,4,- 0,6%.