- •Введение

- •Предмет и задачи курса

- •Тема 1. Предприятие как объект организации производства

- •Сущность, признаки и задачи деятельности предприятия

- •Предприятие как производственная система

- •Сущность, задачи и основные цели организации производства на предприятии

- •Контрольные вопросы

- •Практическое занятие №1

- •Вопросы для обсуждения

- •Деловая игра

- •Ход игры

- •Тестовый контроль

- •Главная цель предприятия:

- •Что означает производственно-техническое единство предприятия?

- •Что характеризует организационное единство предприятия?

- •Что характеризует экономическое единство предприятия?

- •Что предусматривает системный подход к изучению курса «Организация производства и управление предприятием»?

- •Тема 2. Организация производственного процесса

- •2.1. Понятие, классификация и структура производственных процессов

- •2.2. Особенность производственных процессов в нефтехимии и нефтепереработке

- •2.3. Принципы рациональной организации производственных процессов

- •2.4. Производственный цикл и методы расчета его длительности

- •2.5. Производственная структура и генеральный план предприятия

- •2.6. Формы организации основного производства

- •2.7. Методы организации основного производства

- •2.8. Пути совершенствования организации производственных процессов

- •Контрольные вопросы

- •Практическое занятие №2

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •Тестовый контроль

- •Выберите правильное определение производственного процесса:

- •Какие производственные процессы протекают параллельно с основным?

- •Одними из принципов рациональной организации являются:

- •Что понимается под принципом параллельности?

- •Что понимается под принципом прямоточности?

- •Что понимается под принципом пропорциональности?

- •Определить длительность технологического цикла по соответствующей формуле:

- •Охарактеризовать

- •3. Организация комплексной технической подготовки производства

- •3.1. Содержание, задачи и виды комплексной технической подготовки производства

- •3.2. Организация научно-исследовательских работ

- •3.2.1. Содержание и организация научно- исследовательских работ

- •3.2.2. Организация изобретательской и рационализаторской работы

- •3.3. Организация проектно-конструкторской подготовки производства

- •3.4. Организация технологической подготовки производства

- •3.5. Организационно-экономическая подготовка производства

- •3.5.1. Содержание и задачи организационной подготовки производства

- •3.5.2. Социальная и экологическая подготовка производства

- •3.5.3. Организация процессов освоения нового производства

- •3.6. Планирование и управление подготовкой производства и расчет эффективности

- •3.6.1. Содержание, задачи и методы планирования по подготовке производства

- •3.6.2. Сущность сетевого планирования и управления

- •3.6.3 Расчет экономической эффективности мероприятий по подготовке производства

- •Контрольные вопросы

- •Практическое занятие №3

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •1) Сетевое планирование и управление

- •2) Экономическое обоснование организационно-технических мероприятий

- •Тестовый контроль

- •Подготовка производства - это

- •На какие две части можно разделить подготовку производства?

- •Дать понятие технической подготовки производства

- •Что не включает техническая подготовка производства?

- •Какой этап не включается в техническую подготовку производства?

- •Что является содержанием научно-исследовательской стадии подготовки производства?

- •Содержанием проектно-конструкторской подготовки производства является:

- •Техническое предложение проектно-конструкторской подготовки производства содержит:

- •Какие детали, входящие в конструкцию новой машины, приняты за условные?

- •Унификация заключается:

- •Что содержит эскизный проект?

- •Что содержит технический проект?

- •Что содержит конструкторская рабочая документация?

- •Что является содержанием технологической подготовки производства?

- •Основным документом технологической подготовки производства является:

- •Что ликвидирует барьер между конструированием, разработкой технологии и изготовлением новой техники?

- •Что является содержанием организационно-экономической подготовки производства?

- •Охарактеризовать параллельный метод перехода на выпуск новых изделий

- •Охарактеризовать параллельно-поэтапный метод перехода на выпуск новой продукции

- •Охарактеризовать параллельно-последовательный метод перехода на выпуск новой продукции:

- •4. Организация комплексного технического обслуживания производства

- •4.1. Содержание и задачи комплексного технического обслуживания

- •4.2. Энергетическое обслуживание производства

- •4.2.1.Значение и задачи энергохозяйства. Функции энергохозяйства

- •4.2.2. Планирование энергопотребления

- •4.2.3. Нормирование и учет энергоресурсов

- •Контрольные вопросы

- •4.3. Организация ремонтного хозяйства

- •4.3.1. Значение, цель и структура ремонтного хозяйства предприятия

- •4.3.2. Сущность и содержание системы ппр

- •4.3.3. Основные нормативы системы ппр

- •4.3.4. Организация выполнения ремонтных работ

- •4.3.5. Анализ организации ремонтного хозяйства и основные направления совершенствования организации ремонтных работ

- •Контрольные вопросы

- •4.4. Организация службы кип и а

- •4.5.2. Планирование товарно-сырьевого хозяйства и учет затрат

- •4.5.3. Основные направления совершенствования работы товарно-сырьевого хозяйства

- •Контрольные вопросы

- •4.6. Организация технического контроля качества на предприятии

- •4.6.1. Понятие, значение и показатели качества

- •4.6.2. Сущность, задачи, виды и методы технического контроля

- •4.6.3. Структура и состав служб технического контроля

- •4.6.4. Система управления качеством

- •Контрольные вопросы

- •4.7. Организация складского хозяйства

- •4.7.1 Задачи складского хозяйства, классификация складов

- •4.7.2. Расчет складских помещений, их устройство и оснащение

- •Организация работы складов

- •Контрольные вопросы

- •4.8. Организация транспортного хозяйства

- •4.8.1. Значение, функции, структура транспортного хозяйства и виды транспортных средств

- •4.8.2. Организация перевозки грузов и расчёт грузопотоков

- •4.8.3. Выбор и расчёт потребности в транспортных средствах

- •4.8.4. Планирование, технико-экономические показатели и пути совершенствования транспортного хозяйства

- •Контрольные вопросы

- •Практическое занятие № 4

- •Вопросы для обсуждения

- •Методические указания для решения задач

- •Тестовый контроль

- •Какой показатель не характеризует энергохозяйство?

- •Что не является особенностью производства и потребления энергии?

- •Тема 5. Организация материально-технического обеспечения предприятия

- •5.1 Сущность, цели, структура и функции материально-технического обеспечения на предприятии

- •5.2. Организация закупок материальных ресурсов

- •5.3. Организация поставок материальных ресурсов

- •5.4. Управление производственными запасами

- •Контрольные вопросы

- •Практическое занятие №5

- •Вопросы для обсуждения

- •Тестовый контроль

- •6. Организация сбыта

- •6.1. Содержание функций сбытовой деятельности на основе маркетинга

- •6.2. Задачи и функции службы сбыта на предприятии

- •6.3. Характеристика товарных рынков нефтеперерабатывающих и нефтехимических предприятий рб

- •6.4. Логистическое направление развития снабженческой и сбытовой деятельности

- •Контрольные вопросы

- •Тестовый контроль

- •Какие группы (сектора, бюро) не может включать отдел сбыта?

- •Что не является задачей службы сбыта:

- •4. Планирование сбыта включает:

- •5. Содержание организационных функций сбытовой деятельности — это:

- •6. Выделите элементы логистической системы:

- •7. Организация труда

- •7.1. Содержание и задачи научной организации труда

- •7.2. Формы организации труда

- •7.3. Производственные и социально-экономические условия труда

- •7.4. Организация и обслуживание рабочих мест

- •7.5. Анализ организации рабочих мест

- •Тестовый контроль

- •8. Нормирование труда

- •8.1. Содержание, задачи и значение нормирования труда

- •Классификация затрат рабочего времени

- •8.3. Методы изучения затрат рабочего времени

- •8.3.1. Фотография рабочего дня

- •8.3.2. Метод двухсторонней фотографии

- •8.3.3 Хронометраж

- •8.3.4. Метод моментных наблюдений

- •8.4. Нормы труда и порядок их разработки

- •8.5. Многоаппаратное обслуживание

- •Тестовый контроль

- •К нормам труда относятся:

- •Технически обоснованные нормы устанавливают на базе:

- •Какие из перечисленных категорий затрат рабочего времени, включаются в норму времени

- •Технически обоснованной нормой времени называется время:

- •9. Проектирование и совершенствование организации производства

- •9.1. Проектирование организации производства

- •9.1.1. Сущность, элементы и задачи организационного проектирования

- •9.1.2. Этапы и стадии проектирования организации производства и их содержание

- •9.1.3. Методы организационного проектирования

- •9.1.4. Состав и содержание организационных проектов

- •9.2. Основные резервы развития производства, их сущность и классификация

- •9.3. Исследование состояния организации производства

- •9.4. Источники получения информации

- •9.5. Разработка плана совершенствования организации производства

- •Задание №1

- •Задание №2

- •Тестовый контроль

- •Выявление и использование резервов производства зависят от:

- •Анализ состояния организации производства может быть:

- •К показателям, характеризующим степень реализации научных принципов организации производственных процессов, относятся:

- •Темы научных исследований и рефератов

- •Рейтинговый контроль

- •Критерий оценки успешности изучения дисциплины

- •Литература

4.6.2. Сущность, задачи, виды и методы технического контроля

Для проверки соответствия показателей качества требованиям ГОСТа или ТУ осуществляется технический контроль.

Технический контроль – проверка соблюдения требований, предъявляемых к качеству продукции на всех стадиях его изготовления, а также контроль производственных условий, обеспечивающих требуемое качество.

Технический контроль представляет собой систему методов, средств и мероприятий, в результате которых идентифицируется качество сырья, полуфабрикатов и готовой продукции требованиям ГОСТа, ТУ, межцеховых норм, а также обеспечивается выработка высококачественной продукции в соответствии с этими стандартами.

Задачами технического контроля являются:

установление качества выработанной продукции;

предупреждение влияния случайных и субъективных факторов на качество выпускаемой продукции;

обеспечение соблюдения заданного технологического режима и рецептур смешения.

Объектами технического контроля являются: сырье, полуфабрикаты и готовая продукция, параметры технологического процесса, технологическая дисциплина, орудия труда, культура производства.

Технический контроль охватывает все стадии производства и должен быть профилактическим, оперативным, точным и обязательным. При его организации необходимо определить вид и объем контроля, форму, методы, частоту и органы контроля, документацию по контролю и экономические санкции при несоблюдении норм.

Общие принципы рациональной организации технического контроля заключаются в том, что:

техника, методы и организационные формы контроля должны соответствовать особенностям техники, технологии и организации производства;

технический контроль должен охватывать все элементы и стадии производственного процесса;

система контроля должна обеспечивать четкое распределение обязанностей и ответственности между отдельными исполнителями и различными подразделениями предприятия;

Для каждого объекта технического контроля выбирается наиболее соответствующий производственным условиям вид контроля.

Выделяются следующие виды технического контроля:

По объектам контроля: контроль предметов труда, средств производства, технологии, условий труда, труда исполнителей.

По стадиям производственного процесса:

входной (материаловедческий) – совокупность средств и методов, с помощью которых определяется качество сырья, материалов и полуфабрикатов. Он может быть первичным и вторичным.

Первичный (коммерческий) – устанавливает соответствие качества сырья и материалов требованиям, оговоренным в договоре с поставщиком.

Вторичный проводится для уточнения показателей качества сырья и материалов, выдаваемых со складов и непосредственно запускаемых в производство.

Промежуточный – это контроль в процессе работы установок. Его задачей является проверка хода технологического процесса и регулирование параметров технологического режима по показателям качества полуфабрикатов.

Окончательный (приемочный) – контроль товарной продукции.

По степени охвата продукции:

сплошной – для контроля всей продукции в технологических процессах с КИП и А, а также в случаях особо ответственного назначения продукции или при освоении нового производства.

Сплошной контроль определенных партий (резервуаров) на нефтеперерабатывающих, нефтехимических предприятиях проводится для идентификации качества сырья и продукции

выборочный – основан на статистической вероятности, что данная выборка (небольшое количество) готовой продукции или полуфабрикатов по своему качеству соответствует качеству всего количества оцениваемой продукции.

Выборочный контроль используется при устойчивых технологических процессах и больших количествах одинаковой продукции. Процент выборочности устанавливается на основе анализа устойчивости процесса. На нефтеперерабатывающих, нефтехимических предприятиях выборочный контроль осуществляется периодически, путем отбора проб через определенные промежутки времени и обработки их в лабораториях. В зависимости от результатов анализа решается вопрос, какие изменения необходимо ввести в технологический режим.

По месту выполнения:

стационарный – выполняется в лаборатории или на специально оборудованном рабочем месте контролера (лаборанта).

скользящий – осуществляется на рабочих местах.

По времени выполнения:

непрерывный – для проверки технологических процессов, где необходимо постоянное обеспечение определенных количественных и качественных характеристик, а также для нестабильных технологических процессов.

периодический – для стабильных технологических процессов.

инспекционный – повторный контроль или проверка соблюдения правил контроля.

По форме контроль может быть:

лабораторный - определение химического состава и физических свойств продуктов в специальных лабораториях;

визуальный – определение качества путем внешнего осмотра аппаратуры;

геометрический – проверка размеров, массы и т.д. (размер бочек, форма тары и т.п.).

Особым видом контроля качества продукции является испытание, под которым понимают экспериментальное определение значений параметров и показателей качества продукции. При испытании продукцию подвергают различным воздействиям (температура, давление, излучение, перепады давления и температур и др.)

Методы контроля различаются в зависимости от применяемой техники и могут быть: ручные, полуавтоматические, автоматические, автоматизированные.

Контроль считается полностью автоматизированным, когда на технологических установках есть анализаторы качества продукции: температуры вспышки, кипения отдельных фракций, фракционного состава и т.д. Анализаторы качества тесно связаны со всей системой регулирования технологических процессов. Контроль, основанный на использовании автоматической системы определения качества продукции и регулировании производственного процесса – наиболее совершенный и эффективный.

Применяемые для осуществления контрольных операций технические средства можно подразделить условно на две группы:

позволяющие определить абсолютные значения контролируемых параметров (значений) качества,

дающие возможность устанавливать, в каких пределах находятся фактические показатели качества по сравнению с требованиями ГОСТа и ТУ.

По характеру воздействия на ход технологического процесса различают средства активного и пассивного контроля.

Средства, осуществляющие автоматическое регулирование хода технологического процесса являются активными. Они встроены в оборудование. При достижении критических параметров с помощью контрольно-измерительных приборов и автоматики осуществляется корректировка параметров технологического процесса.

Средства, применяемые для оценки качества после выполнения соответствующей операции, являются пассивными.

Процесс контроля качества продукции состоит из определения количественного значения контролируемого параметра и его сравнения с установленным стандартом или другим нормативным показателем. Количественные значения показателей качества продукции определяются:

экспериментальными методами, базирующимися на применении технических средств. Они позволяют дать наиболее объективную количественную оценку качеству, так как в их основе лежат физические эксперименты – методы метрологии (измерение геометрических размеров, массы, твердости и т.п.);

органолептическими методами, основанные на определении качества соответствующими специалистами с помощью органов чувств по бальной системе (измерение вкуса, запаха, цвета);

социологическими методами, основанными на использовании данных учета и анализа потребителей продукции.

Наиболее прогрессивными методами являются статистические методы. Они основаны на применении законов математической статистики и теории вероятности.

Статистический метод контроля – это система, при которой на основе небольшой доли только что выработанной продукции осуществляется анализ ее качества.

Статистический контроль предполагает:

анализ технологического процесса с целью приведения его к требуемой настроенности, точности и статистически устойчивому состоянию;

текущий контроль с целью регулирования и поддержания процесса в состоянии, обеспечивающем заданные качественные параметры;

выборочный статистический приемочный контроль качества готовой продукции.

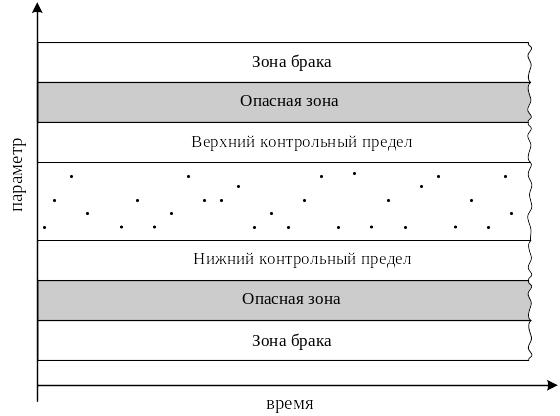

Для проведения статистического контроля строится контрольная карта (рис.4.5.).

Рис.4.5. Контрольная карта качества продукции

Статистический контроль осуществляется выборочно по заранее установленной и научно обоснованной системе путём проверки некоторой части продукции в строго определенные промежутки времени.

Преимущества статистических методов:

являются профилактическими методами;

создают условия для наглядного изображения динамики качества продукции и настроенности процесса. Это позволяет своевременно принять меры по предупреждению брака;

позволяет перейти к выборочному контролю и тем самым снизить трудоемкость контрольных работ.

Установленное стандартами качество продукции достигается метрологическим обеспечением производства, предшествующим научно-исследовательским, конструкторским и проектным работам при разработке технологических процессов, обеспечением единства измерений методов испытаний и средств контроля параметров продукции. Основное назначение метрологического обеспечения методов испытаний и средств контроля горючих газов, нефти и нефтепродуктов - создание условий обеспечения единства и точности измерений.

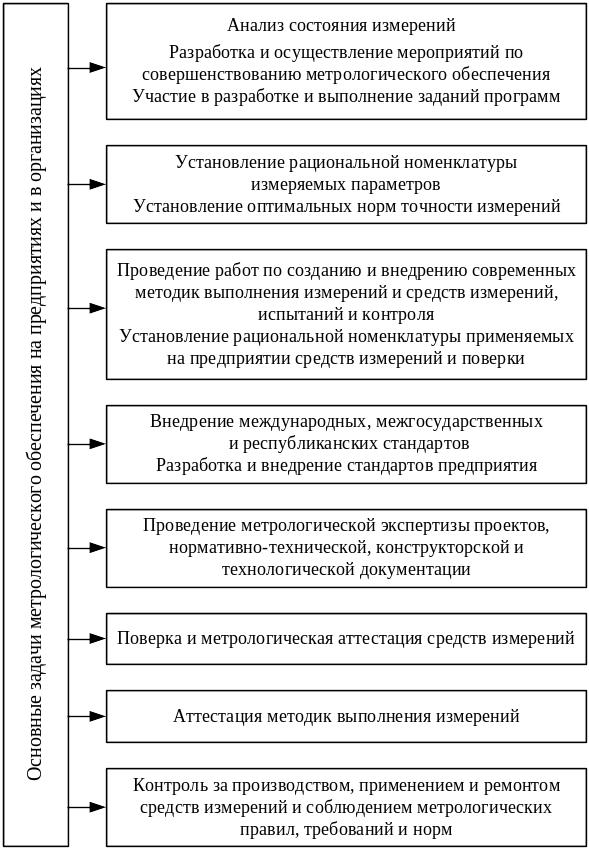

Основные задачи метрологического обеспечения на предприятии даны на рис. 4.6.

Рис.4.6. Основные задачи метрологического обеспечения на предприятиях