- •2. Водоотведение населенных мест (сети и станции очистки)

- •Определение начальной глубины заложения дождевой сети

- •2.5. Особенности расчета общесплавных и полураздельных сетей водоотведения и разделительных камер.

- •6 Канализационные выпуски сточных вод: классификация, устройство, порядок расчета.

- •Металлический оголовок с бетонным заполнением 1- металлический кожух, 2- бетонное заполнение, 3- выпускное отверстие, 4-булыжная отмостка

- •Отстойники осветлители-перегниватели .

- •11. Схемы работы, область применения, принцип действия и порядок расчета горизонтальных, радиальных и двухъярусных канализационных отстойников.

- •Интенсификация работы отстойников.

- •Достоинства и недостатки, технологические схемы преаэраторов и биофлокуляторов.

- •Тонкослойные отстойники.

- •Основные сбои в работе по и методы их обнаружения и устранения. Эксплуатация по.

- •Повышение эффективности работы вторичных отстойников:

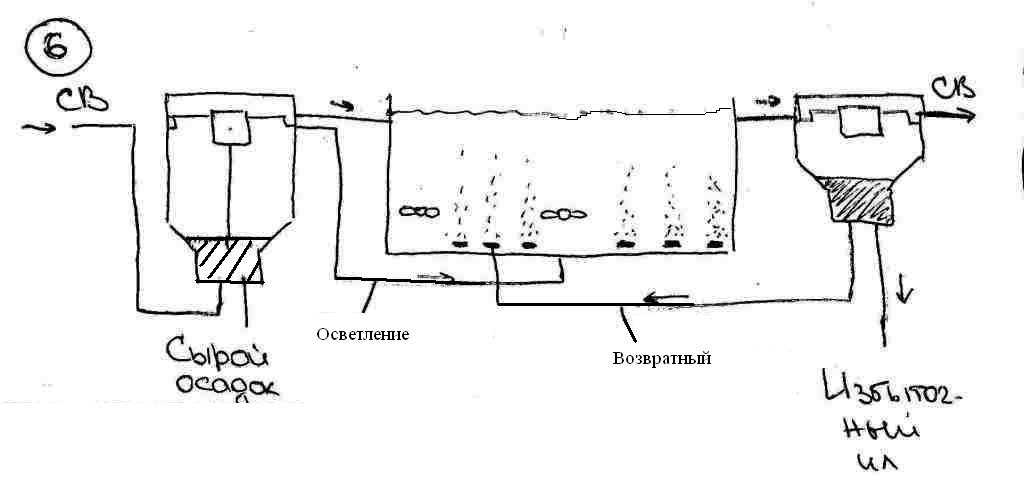

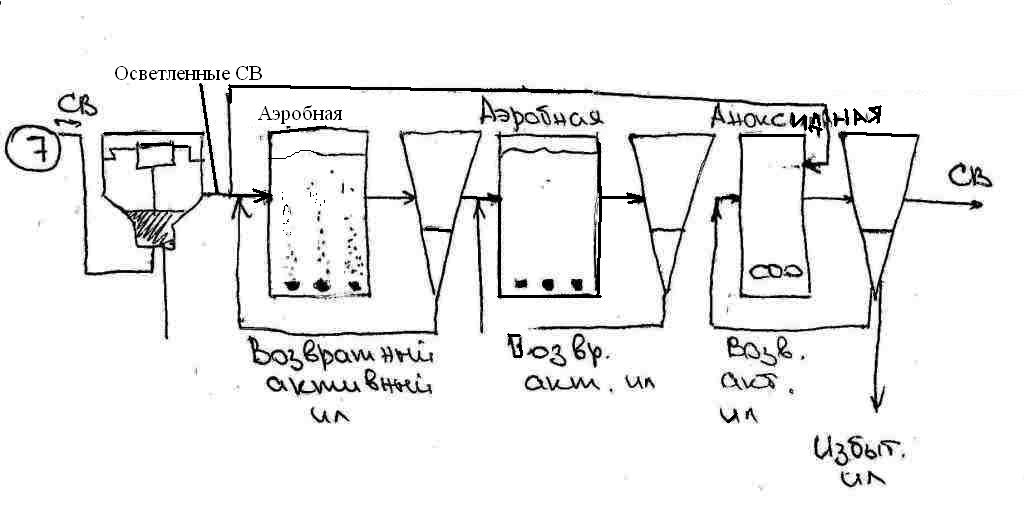

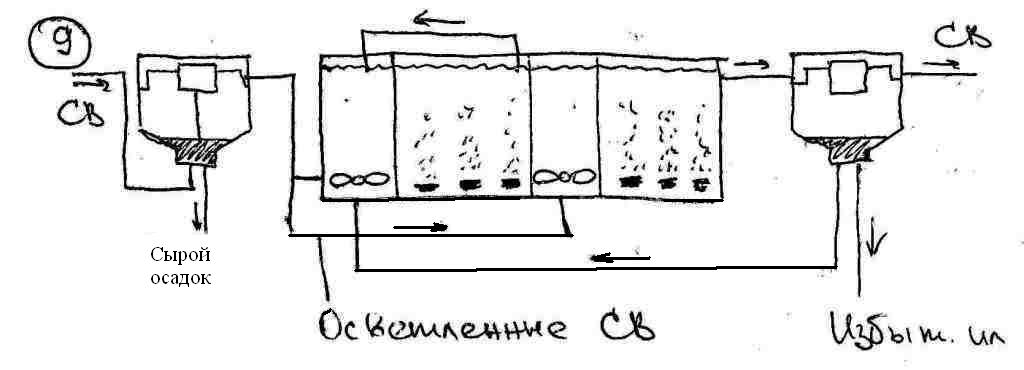

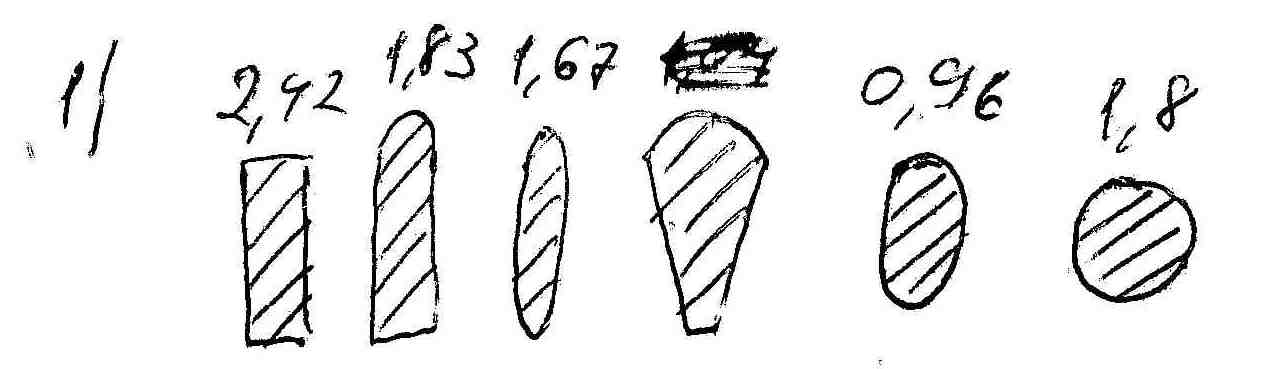

- •ТЕхн.Схемы (у меня нет Яковлева,оставила эти,в нете другие ужасные и некрасивые)

- •2.РН(оптимум 7-8),

- •3.Температура(оптимум 20-28градусов)

- •2.16 Биологические фильтры: классификация, схемы работы, принцип расчета. Материалы загрузки, дозирующие устройства, оросительные системы.

- •2.18 Биологическая очистка и доочистка сточных вод в естественных условиях (поля фильтрации, биологические пруды, гидроботанические площадки): устройство, эффективность работы, область применения.

- •Вопрос 19.

- •Механический(импеллерный)

- •Барботажный метод

- •Электрический. Распространен.

- •Напорный. Распространен.

- •Биологический.

- •Химический.

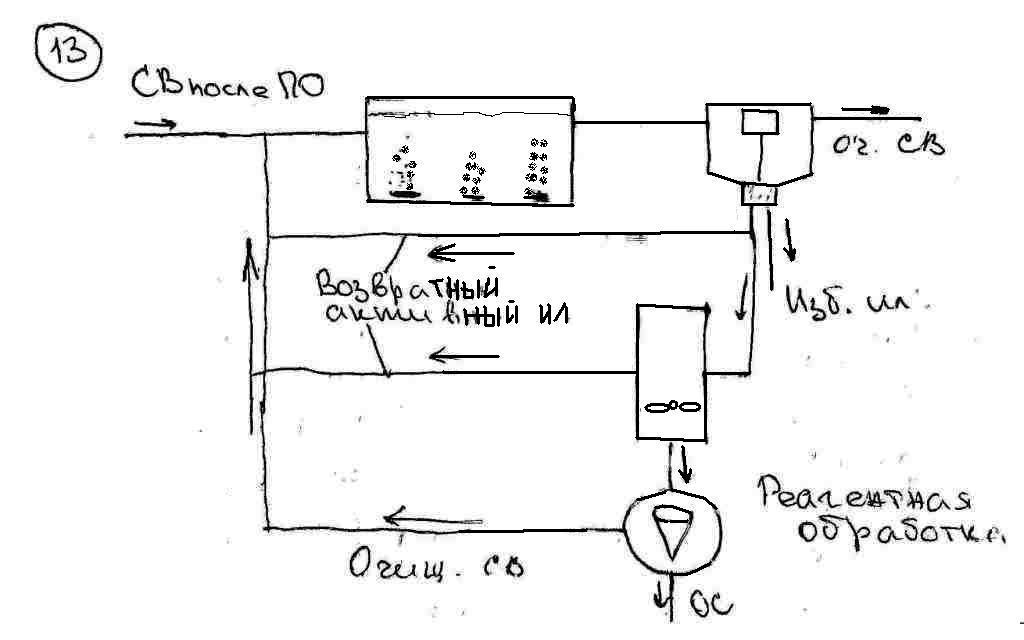

- •20Доочистка сточных вод от взвешенных веществ на фильтрах и на гидроботанических площадках: технологические схемы, схемы зернистых фильтров, расчеты сооружений доочистки, эффективность доочистки.

- •21. Очистка св объектов малой канализации: технологические схемы, устройство сооружений, принцип работы, производительность, эффективность и порядок расчета.

- •22.Состав и свойства осадков сточных вод. Классификация осадков, технологические схемы обработки осадков, исходя из их основных свойств.

- •23. Уплотнение осадков: классификация, схемы сооружений и аппаратов различных типов, их место в технологической схеме станции очистки сточных вод. Расчет флотационных и гравитационных илоуплотнителей.

- •Горизонтальный (а) и вертикальный (б) флотационные уплотнители:

- •Усовершенствование традиционной технологии сбраживания в одноступенчатом метантенке

- •Кондиционирование осадков: определение и классификация методов. Применяемые реагенты и присадки. Устройство, принцип работы и область применения установок термического кондиционирования осадков.

- •Реагентная обработка осадков и введение присадок

Металлический оголовок с бетонным заполнением 1- металлический кожух, 2- бетонное заполнение, 3- выпускное отверстие, 4-булыжная отмостка

Оголовок с конически сходящимися партубками.

Схема рассеивающего выпуска: а- профиль, б – расположение рассеивающих частей в плане, в- оголовки со сходящими патрубками. 1- подводящий лоток, 2 – береговой колодец, 3- подъемный подводящий трубопровод, 4- двойная отмостка, 5 – рассеивающая часть трубопровода, 6 - оголовки

Для создания наилучших условии разбавления при конструировании выпуска надлежит учитывать следующие положения:

а) расположение выпуска должно быть в области устойчивых течений; не рекомендуется устраивать выпускное сооружение в небольших заливах, затонах и районах устойчивых циркуляционных течений;

б) для создания наилучших условий подхода окружающей жидкости к выходящим из оголовков струям выпускные отверстия должны быть расположены над дном водоема на высоте h ≥ 5d но не менее 1 м;

в) направление выпуска сточных вод в плане должно соответствовать направлению наиболее устойчивых течений;

г) ось выходящей из выпуска струи должна направляться под углом к горизонту, определяемым расчетом в зависимости от относительной глубины H/do и отношения скоростей vв/v0

д) оголовки рассеивающего выпуска должны располагаться друг от друга на расстоянии b≥Hср.

Эффект смешения значительно повышается при использовании специальных рассеивающих выпусков и предварительном разбавлении сточных вод речной водой путем ее подачи из реки или из водохранилища насосами в береговую камеру выпуска.

Расчёт выпусков

Кратность разбавления:

Сст – концентрация в СВ загрязнённого вещества

Сф – фоновая концентрация в воде водоприёмника

Расстояние между оголовками рассеивающего выпуска:

dз – d струи в замыкающей зоне разбавления

d0 – диаметр отверстия оголовка

m – отношение средней скорости теч. в водотоке к средней скорости истечения СВ из оголовка.

q – максим. расход СВ

N – число оголовков.

-

эмпирическая величина

-

эмпирическая величина

∆U – разность скоростей на оси вытекания струи и в водотоке = 0,1 до 0,15 м/с.

Диаметр патрубка оголовка

Диаметр трубопровода

v – скорость истечения из последующего оголовка

u0 – наибольшая гидравлич. крупность вв, м/с

qmin – миним. расход СВ

q – максим. расход СВ

7. Применяемые методы механической, физико-химической и биологической очистки, доочистки и обеззараживания городских сточных вод. Технологические схемы очистных станций, в том числе с глубоким удалением азота и фосфора. Достижимая степень очистки каждой из схем, конечные результаты очистки.

Механические методы наиболее просты и используются со времен древнего рима.

в первую очередь строятся сооружения механической очистки.

1 этап. Механическая очистка (первичная очистка) крупный мусор, песок, нерастворимые примеси и вещества минерального и органического происхождения.

((решетка)---(песколовка)---(первичный отстойник)). Отходы с решеток поступают на свалку, с песколовок – на обработку песка, с первичных отстойников на обработку осадков. В этой схеме основным сооружением по самостоятельности и значимости являются первичные отстойники. В состав данной схемы входят сооружения по обработке осадка, обеззараживания. Эффективность по БПК 20-30%, по ВВ 40-60%;

-процеживание(решетки, сита, барабанные сетки)

-обработка в центробежном поле(гидроциклоны-вращательное движение потока, центрифуги-вращается ротор)используется в промышленном водоотведении и при промывке песка)

-гравитационное отстаивание (осветление в отстойниках,отст-сбраживаиелях,песколовках, жироловках)

-фильтрация(-доочистка от ВВ)

2 этап. Неполная биологическая или неполная физико-химическая очистка. Степень очистки БПК до 35-40 мг/дм3. В стесненных условиях при реагентной очистке в воду вводят коагулянты и флокулянты.коагуляция,флокуляция, флотация(для уплотнения осадка или в качестве ВО), аэрация, дегазация, экстракиця,ректификация,дистилляция,эвапорация,кристаллизация)-в основном очистка ППСВ, но первые-применяются и на ХБСВ.

химические способы очистки: нейтрализация и окислительные или восстановительные методы. в практике нейтрализация используется только на заводах по сжиганию осадков, тк СВ обычно нейтральна. Окис-в качестве обеззараживания ClO.

3 этап. Полная биологическая очистка сточных вод. Биохимические процессы минерализации органических соединений (загрязнителей). Вторичная очистка: аэротенки и вторичные отстойники. После данной очистки концентрации БПК 15 мг/л, а ВВ – 12 мг/л.биофильтры: 15 по БПК и ВВ.

Аэробная-аэротенки, аэрируемые биопруды, биопфильтры

Анаэробная-при высоких концентрациях ВВ. на городских Св используется для обработки осадков.

4 этап. Доочистка или третичная очистка. Может происходить в естественных и искусственных условиях доочистки. Естественные условия (биологические пруды и гидроботанические площадки), а искусственные условия (песчаные фильтры различных конструкций).если требуется очистка до 6-8мг/л.

5 этап. Обеззараживание. СВ должны быть обеззаражены перед выпуском. Можно применить хлорирование, озонирование, УФО. Технология обработки осадков-от производительности С,кол-ва осадка, объемов СВ, исх из ОС. уплотнение,стабилиз,обезвоживание,обеззараживание

Технологические схемы:

|

500-10000 м3/сут |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

хлораторная |

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

Решетки |

Гориз песколовки |

2хяр ПО |

Биофильтр |

ВО |

биопруд |

соор дооч |

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

обезвож и обеззараж песка |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||||||

|

до 7тыс |

|

|

|

|

|

|

||||||||

|

|

|

|

|

вдс |

хлораторная |

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

решетки |

Гориз пескол |

|

ПО верт |

аэротенки с реген |

Естес дооч |

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

освет-перегнив, или аэроб стабил |

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

Обезвож песка и осадка |

|

|

||||||||

7-10 тыс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вдс |

|

хлораторная |

реш |

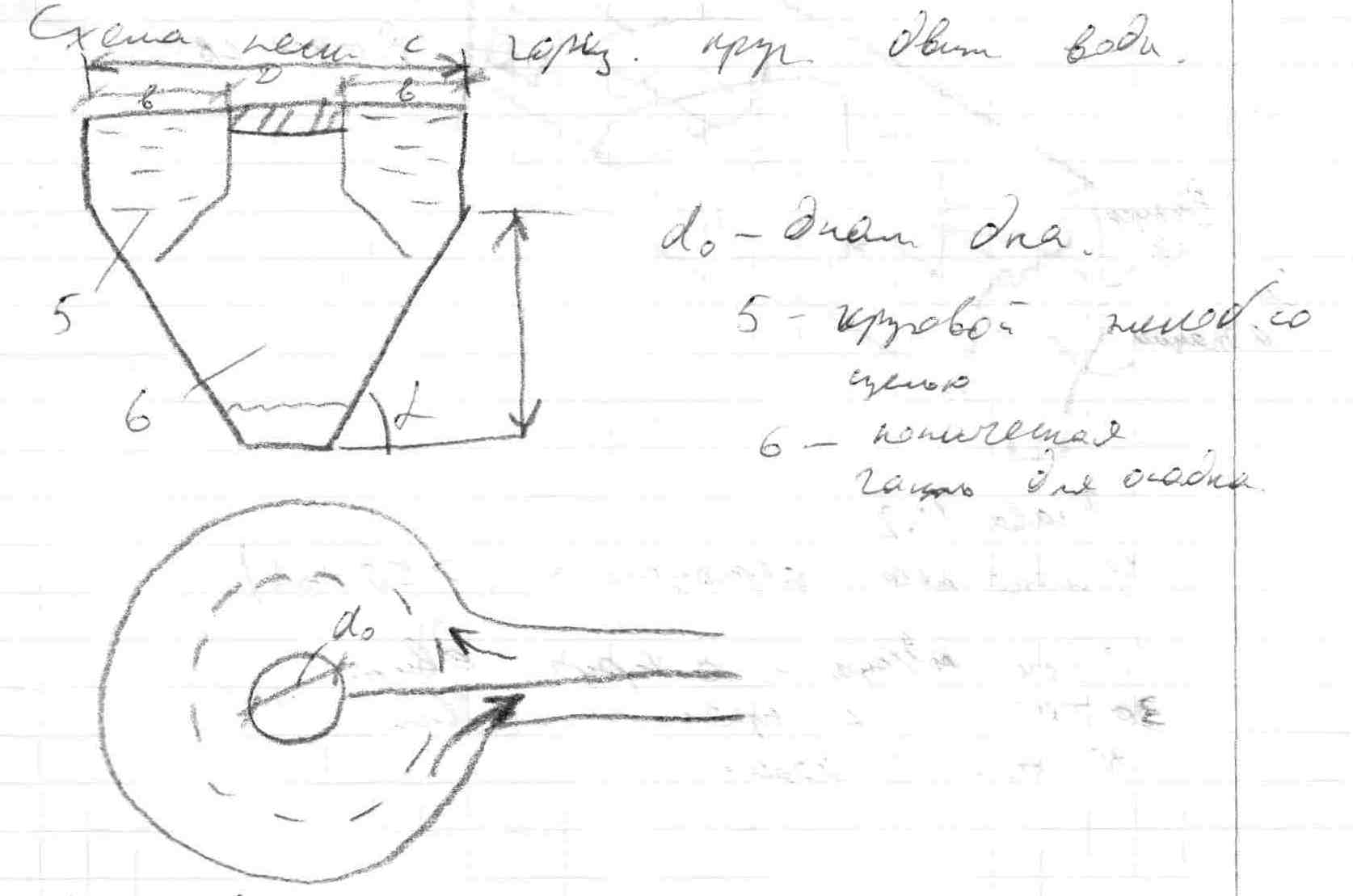

песк гор с круг движ |

ПО бункер типа |

Аэр с реген |

ВО бункер типа |

биопруд |

|

ПБ |

|

аэробный стабилизатор ос и ила |

|

|

|

ПП |

|

ЦМО |

ИП |

|

10-20 тыс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВДС |

|

|

хлор |

|

реш |

песк гор с круг |

ПО(рад с сбор-распр устр) |

Аэр с реген |

ВО радиаль |

фильтры |

смеситель |

КР |

|

ПБ |

|

Аэр стабил |

|

|

|

|

|

ПП |

|

ЦМО |

ИП |

|

|

|

20-50 тыс |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

ВДС |

|

|

хлор |

|

||||||||

реш |

песк гор с прямолин |

ПО(рад со сбор-распр устр) |

Аэр с реген |

ВО радиаль |

фильтры |

смеситель |

КР |

||||||||

|

ПБ |

метантенки |

ИУ |

|

|

|

|

||||||||

|

ПП |

ЦМО |

ИП |

|

|

|

|

||||||||

Более 50 тыс |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

ВДС |

|

|

хлор |

|

|

|||||||

реш |

аэрир песк |

ПО(рад со сбор-распр устр) |

Аэр с реген |

ВО радиаль |

фильтры |

смеситель |

КР |

|

|||||||

|

ПБ |

метантенки |

ИУ |

|

|

|

|

|

|||||||

|

|

ЦМО |

ИП |

|

|

|

|

|

|||||||

Технологическая

схема с механической очисткой СВ. 1-СВ,

2-решетки, 3-пескол,4-отстойники,5-смесители,6-контактный

резервуар,7-выпуск, 8-отделение

мусора,9-песковые

площадки,10-метантенки,11-хлораторная,12-иловые

площадки, 13-отбросы, 14-пульпа, 15-песчаная

пульпа, 16-сырой осадок, 17-сброженный

осадок, 18-дренажная вода, 19-хлорная вода.

Технологическая

схема с механической очисткой СВ. 1-СВ,

2-решетки, 3-пескол,4-отстойники,5-смесители,6-контактный

резервуар,7-выпуск, 8-отделение

мусора,9-песковые

площадки,10-метантенки,11-хлораторная,12-иловые

площадки, 13-отбросы, 14-пульпа, 15-песчаная

пульпа, 16-сырой осадок, 17-сброженный

осадок, 18-дренажная вода, 19-хлорная вода.

Технологическая схема ОСВ с бофильтрами. 1-СВ, 2-решетки, 3-песколовки,4-ПО,5-БФ, 6-двухъярусные отстойники, 7-контактный резервуар, 8-выпуск, 9-отбросы, 10-дробилки, 11-хлраторная установка, 12-осадок и ПО, 13-биопленка из двухъярусных отстойников, 14-песок, 15-бункер песка, 16-иловые площадки.

Технологическая схема ОСВ с аэротенками. 1-СВ, 2-решетки, 3-песколовки, 4-преаэраторы, 5-ПО, 6-аэротенки, 7-ВО, 8-контактный резервуар, 9-выпуск, 10-отбросы, 11-дробилки, 12-песковые площадки, 13-илоуплотнители, 14-песок, 15-избыточный активный ил, 16-циркуляционный активный ил, 17-газгольдеры, 18-котельная, 19-машинное здание, 20-метантенки, 21-цех механического обезвживания сброженного оасдка, 22-газ, 23-сжатый воздух, 24-сырой осадок, 25-сброженный осадок, 26-на удобрение, 27хлораторная установка, 28-хлорная вода

Технологическая

схема с физико-химической

ОСВ. 1-СВ, 2-решетки, 3-песколовки,

4-смеситель, 5-камера хлопьеобразования,

6-гориз отст, 7-барабанные сетки, 8-фильтры,

9-контактный резервуар, 10-выпуск в водоем,

11-песок ,12-бункер песка, 13-приготовление

и дозирование реагентов, 14-осадок,

15-осадкоуплотнители, 16-центрифуги,

17-хлораторная, 18-шлам, 19-отстоенная вода.

Технологическая

схема с физико-химической

ОСВ. 1-СВ, 2-решетки, 3-песколовки,

4-смеситель, 5-камера хлопьеобразования,

6-гориз отст, 7-барабанные сетки, 8-фильтры,

9-контактный резервуар, 10-выпуск в водоем,

11-песок ,12-бункер песка, 13-приготовление

и дозирование реагентов, 14-осадок,

15-осадкоуплотнители, 16-центрифуги,

17-хлораторная, 18-шлам, 19-отстоенная вода.

Удаление азота и фосфора.

Эта технология основана на денитрификации.

В Европе принято химическое удаление фосфора и биол удаление азота.

Очистка от биоген элементов базируется на традиционных способах очистки. Было отмечено, что биол изъятие биоген элементов очень различается на каждых ос, в зависимости от состава СВ и тд.

В обычной очистке в основных звеньях есть АЭР, АНА, АНО зоны в аэротенках.

Окислительные процессы осущ макроаэрофилами в зоне А, в зоне Б сниж активные формы азота за счет образования газа. В В сначала АНО условия, сначала растет фосфор(фосфаты, во вторичной аэробной зоне сниж фосфаты. Последовательное использование стадий позволяет извлечь азот и фосфор. АНО зона(вторая) будет на голодании, надо во второй блок добавлять легко окисляемую органику.

Может быть комбинированная схема очистки и м.б. 2х ступенчатая схема(сначала окисление органики и потом очистка).

Необходимая конц

легкоокисляемой органики в СВ, подаваемых

в денитрификатор:

П олучается,

что ХПК показ сложноусваиваемую часть

органики. Для обеспечения удовлетворит

денитрификации надо направлять 50% СВ

на отстаивание. Для успешной денитрификации

надо предусматриват денитрификатор,

он д. составлять 1/3 от объема нитрификатора.

Период денитрификации СВ м. составлять

от 0,5часа до нескольких часов. Принято

мешать жидкость тихоходными мешалками,

чтобы воздух не попадал в воду.

олучается,

что ХПК показ сложноусваиваемую часть

органики. Для обеспечения удовлетворит

денитрификации надо направлять 50% СВ

на отстаивание. Для успешной денитрификации

надо предусматриват денитрификатор,

он д. составлять 1/3 от объема нитрификатора.

Период денитрификации СВ м. составлять

от 0,5часа до нескольких часов. Принято

мешать жидкость тихоходными мешалками,

чтобы воздух не попадал в воду.

Увеличение процента регенерации активного ила хорошо влияет на денитрификацию. Наиболее распространенные схемы перемешивания: попеременные режимы подачи в аэротенк воздуха и перемешивания иловой смеси погружной мешалкой:

Недостаток схемы: коридоры аноксидные не отделены от аэробного, нарушаются экологические условия существования бактерий, нет доминирования некоторых бактерий, поэтому есть схема с коридорами, которая та же самая в принципе.

Е сть

схема нитри-денитрификации

с индивидуальной системой циркулирующего

ила для каждой стадии:

сть

схема нитри-денитрификации

с индивидуальной системой циркулирующего

ила для каждой стадии:

Эти схемы направлены на снижение азота(только азота).

Требуется реконструкция сооружений для хорошей очистки от азота и фосфора:

Установка решеток с прозором не более 6мм.

Налаживание работы песколовок для удаления мелких фракций (0,9мм)

Устройство анаэробного тенка с перемешиванием смеси и подачи в него лекгоокисляемой органики в случае низкой БПК на входе.

Обеспечение дополнительных рециркуляционных потоков иловой смеси.

Обеспечение быстрой и интенсив денитрификации(нужна аноксидная зона).

Проведение мероприятий по удержанию биомассы реактора, что обеспечивается эффективной рециркуляцией, возможно использование носителей прикрепленной биомассы, замедление потока разными гидравлич соор

Либо полный отказ или реконструкция стабилизаторов и уплотнителей, либо сделать так, чтоб возврат не осуществлялся

Следить за обеспечением рН 6,5-8.

Для управления процессом требуется выдерживание хорошего анаэробного процесса, тем лучше аэробное изъятие фосфатов.

Расчет анаэробного реактора производят по наихудшим условиям

Стабильность анаэроб процесса обеспеч возрастом ила (8-9 суток), ограничивать возраст нитрифицир ила. Чем больше возраст аэроб ила, тем хуже удаление фосфора. Возраст ила не д.б. более 14 суток, если нет, то надо увел зону анаксидную денитрификации.

Объемы зон рассчит из уравнений денитрификации. Период пребывания в анаэроб стадии 10-15%, анаксидной 15-25, аэробной 60-70%. Если общее время обработки 12часов: в анаэроб зоне 1,5ч, анаксид 2,5, 8 часов – аэробная зона. Но это теоретически и надо в каждом случае проверять на практике. Каждой реконструкции д. предшествовать расчеты.

Интенсивность аэрации для денитрификации и дефосфотирования: 3,5-5,6м3/м2*ч.

С истема

аэрации д. обеспечивать подаваемость

воздуха 15-20% от общего забора воздуха.

Это довольно много, значит нужна очень

эффективная система аэрации.

истема

аэрации д. обеспечивать подаваемость

воздуха 15-20% от общего забора воздуха.

Это довольно много, значит нужна очень

эффективная система аэрации.

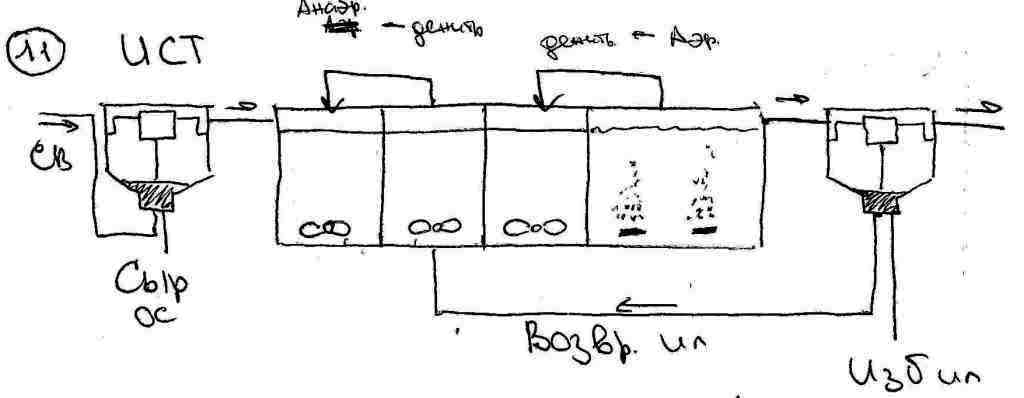

Процесс Bardefo(1975г):

О чень

известная схема. В ней 2е АНО зоны. СВ

воды идут в обе АНО зоны, возвратный ил

идет В 1ю зону. Применяется при БПК≥300мг/л.

Система дает не выс эффектив по фосфору,

но эффективная по азоту.UCT(1984г.):

Это модификация

предыдущей системы с тремя рецирку

потоками.Эфф этой схемы по БПК 95%, N

80%, Р 70%.

чень

известная схема. В ней 2е АНО зоны. СВ

воды идут в обе АНО зоны, возвратный ил

идет В 1ю зону. Применяется при БПК≥300мг/л.

Система дает не выс эффектив по фосфору,

но эффективная по азоту.UCT(1984г.):

Это модификация

предыдущей системы с тремя рецирку

потоками.Эфф этой схемы по БПК 95%, N

80%, Р 70%.

Трансформация соединений фосфора при биологической очистке СВ.

В природе практически всегда фосфор находится в виде фосфатов. Есть органические и неорганические соединения фосфора.

В СВ фосфор м. присут в разных состояния(растворен, коллойд, взвешенн). В нераствор виде наход во взвеш состоянии. Нерастворимый фосфор прочно СВязан с др соед, абсолютно инертен, не участвует в процессах биол очистки. Если он попадет в водоемы, то не приносит вреда.

Основная доля фосфора находится в коллоидной форме. Фосфаты и полифосфаты гидролизуются в рез очистки в ортофосфаты. Взвешенные формы фосфора частично осаждаются в по и частично сорбир на актив иле. В биол процессах и в водоемах участвуют растворимые формы, которые усваиваются биологически.

В природ водоемах фосфора очень мало, но это для неэфтрофированных водоемов. Растворимый фосфор – основное вещество для развития водорослей в водоемах.

Попадая в условия, где нет кислорода, клетка начинает выкручиваться, бактерия потребляет одноосновные простые кислоты(уксусная, пропионовая) для обеспечения жизнедеятельности клетки, одновременно поступает гликоген и происходит разрушение фосфатов. Потом, когда клетка попадает в аэроб условия, клетка дышит, отдает часть веществ, полифосфат начинает жадно потреблять фосфор на случай следующего стресса и копит его.

При изъятии фосфора д.б., чтоб как м. было короче отстаивание и сильно влияет рН.

Технология повышения эффективности удаления фосфора из СВ.

А наэробно-оксидный

(А/О) процесс очистки СВ:

наэробно-оксидный

(А/О) процесс очистки СВ:

Она примен на высоконагруж соор пп. Эта схема применима в тех случаях, когда содержится много углеродсодерж органики, высокое содерж фосфора, азота мало, высокие нагрузки на ил.

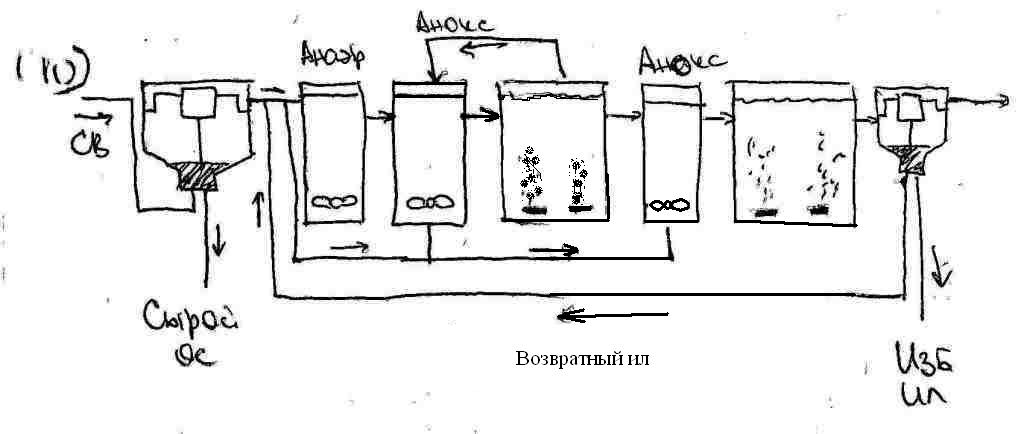

Phoredox(1976г.):

Э

та

схема очень эффективна по удалению

фосфора. Анаэробная зона с очень коротким

периодом пребывания в ней СВ(1-3часа),

там идет накопление фосфорнакапливающих

бактерий, там же идет денитрификация.

ОСВетленные СВ поступают в анаэробную

зону, 2е анаксидные зоны. Модифицированный

процесс изъятия фосфора(Phostrip

та

схема очень эффективна по удалению

фосфора. Анаэробная зона с очень коротким

периодом пребывания в ней СВ(1-3часа),

там идет накопление фосфорнакапливающих

бактерий, там же идет денитрификация.

ОСВетленные СВ поступают в анаэробную

зону, 2е анаксидные зоны. Модифицированный

процесс изъятия фосфора(Phostrip

Здесь используют реагенты, которые реагируют с фосфором, но использование этих реагентов приводит к падению рН в исходной воде. Алюминий сорбируется на поверхности и происходит вспухание ила. Если используем соли алюминия или железа, то на 1 молекулу фосфора приходится 1,5 молекулы железа или алюминия. При обработке известью поднимающей щелочной резерв и улучшаем работу аэротенка, но минус – это расход большой извести. Все это удобно, но надо обращение с реагентным хозяйством со всем оборудованием и накладками. Даже в Европе применяется в основном реагентная обработка, так фосфор зашибися удаляется. Чем больше реагента, тем больше оседает фосфора. Если ВВ много, то эффективность падает. При небольшом содержании ВВ реагентная обработка действует лучше. У нас в России идет в основном реагентная очистка СВ от фосфора.

Внутренняя рециркуляция в аэротенках: до 5400м3/час, 1,5-2,5кВт, 710-360 об/мин. Возвратного ила: до 18000 м3/час, 7,5-460кВт.

8. Сооружения процеживания городских и производственных сточных вод: типы, виды, место установки, схемы, область применения и эффективность сороудержания. Порядок расчета решеток. Современные устройства транспортировки и обезвоживания отбросов с решеток. Основные проблемы в устройстве аппаратов и их эксплуатация; методы и интенсификация сороудержания.

Для освобождения сточных вод от крупных плавающих отбросов применяются разнообразные типы механизмов, основными из которых являются: стержневые решетки с ручной и механизированной очисткой прутьев, ступенчатые решетки, ротационные диски, ротационные барабаны, центрифуги. Причем, ротационные барабаны и диски, а также центрифуги применяются не только для тщательного удаления крупных плавающих отбросов, но также для удаления минеральных взвесей, песка и частично органических загрязняющих веществ, что позволяет отказаться от использования песколовок и первичных отстойников на последующих стадиях очистки сточных вод.

Обычно на небольших сооружениях, где количество удерживаемых на решетках отбросов не более 0,1 м3 в сутки, применяются стержневые решетки с очисткой их вручную. Механизированные стержневые решетки оборудованы движущимися граблями, зубцы которых входят в прозоры между стержнями и, двигаясь вверх или вниз, сзади или спереди решетки очищают ее от накопившихся отбросов. Граблины приводятся в движение от электродвигателя тяговыми цепями, канатами или тросами.

На крупных очистных сооружениях решетки устанавливаются в отдельном здании, где также могут располагаться насосы гидроэлеваторов, песковые насосы, гидроциклоны и классификаторы для обработки песка и т.п.

Скорость потока сточных вод в канале перед решетками должна быть не менее 0,4 м/с (во избежание осаждения и накопления песка или крупных минеральных примесей), а при проходе через решетку не более 1 м/с во избежание уноса отбросов с решетки в поток сточных вод.

Количество отбросов, задерживаемых на решетках, зависит от состава очищаемых сточных вод и ширины прозоров между стержнями решетки. При величине прозоров 16 мм (наиболее распространенной в России) отбросов на решетках задерживается не более 5-15 % от их содержания в сточных водах. При уменьшении ширины прозоров с 16 до 4, 3, 2 мм эффективность изъятия отбросов значительно увеличивается до 10-20 раз.

Применение решеток с прозором менее 10 мм предпочтительно не только из-за более эффективного изъятия крупных плавающих отбросов, но также потому, что мелкие прозоры способствуют образованию на решетке дополнительного фильтрующего слоя из самих отбросов, что с одной стороны, повышает эффект их задержания, а с другой — позволяет плавающим жирам и нефтепродуктам осесть на эту подстилку, тем самым механически изъять их из сточных вод.

Наиболее часто применяется круглая форма сечения стержней решетки, так как она оптимальна в гидравлическом отношении. Однако на круглых стержнях легко образуются волокнистые структуры отбросов, засоряющие решетки.

Стержни прямоугольного сечения меньше подвержены обволакиванию и накручиванию на них различных материалов, но создают максимальный эффект сопротивления потоку сточных вод. В современных конструкциях стрежневых решеток это учтено и используются более сложные формы сечения стрежней.

Используют механизированные решетки различных фирм: хубер,риотек,«экотон» с прозорами м/у стержнями 5,2мм. У нее нет вращающихся частей в канале, значит она не так ломается часто, для снижения потерь напора у нее оптимальный угол наклона и каплевидная форма стержней.

Р ис.

1.6. Многоступенчатая решетка с прозорами

между стержнями 6 мм.

ис.

1.6. Многоступенчатая решетка с прозорами

между стержнями 6 мм.

Не менее экономичны, эффективны и современны разнообразные конструкции механизированных многоступенчатых решеток (рис. 1.6).

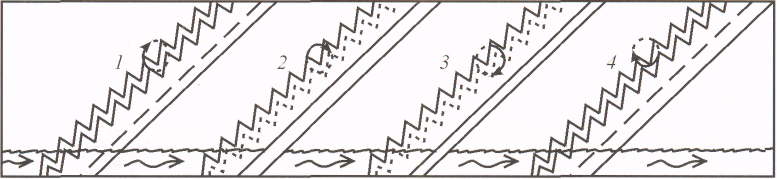

Принцип работы ступенчатых решеток состоит в процеживании сточных вод через пакеты ступенчатых пластин: неподвижных, закрепленных на раме решетки, и подвижных, совершающих плоскопараллельное вращение относительно неподвижных пластин (рис. 1.7) при помощи кривошипно-шатунного привода, установленного в верхней части решетки. Благодаря круговым движениям подвижных пластин, задержанные отбросы поднимаются с одной ступени на другую, в верхнюю часть решетки, откуда поступают на сброс и дальнейшую транспортировку. Крюкообразная форма стержней ступеней предотвращает обратное попадание отбросов в поток сточных вод. Производительность такой решетки от 650 до 5000 м3/ч.

Рис. 1.7. Схема работы многоступенчатых решеток

Р абота

многоступенчатой решетки осуществляется,

как правило, в циклическом режиме, но

она может работать и непрерывно. На рис.

1.7 показаны последовательные стадии

движения решетки и вращения подвижных

пластин.

абота

многоступенчатой решетки осуществляется,

как правило, в циклическом режиме, но

она может работать и непрерывно. На рис.

1.7 показаны последовательные стадии

движения решетки и вращения подвижных

пластин.

Круговыми движениями подвижных пластин производится перемещение вверх задержанных отбросов (рис. 1.7, стадии 2— 4) и очищение фильтрующей поверхности решетки.

Для очистки возникающих засоров применяется специальная щетка из капроновых прутков. Щетка вращается при помощи того же электродвигателя, который приводит в движение решетку.

Задержанные на решетках отбросы обычно собираются в контейнеры, дезинфицируются известью и по мере накопления вывозятся (срок хранения отбросов на сооружениях не должен превышать 3 дней).

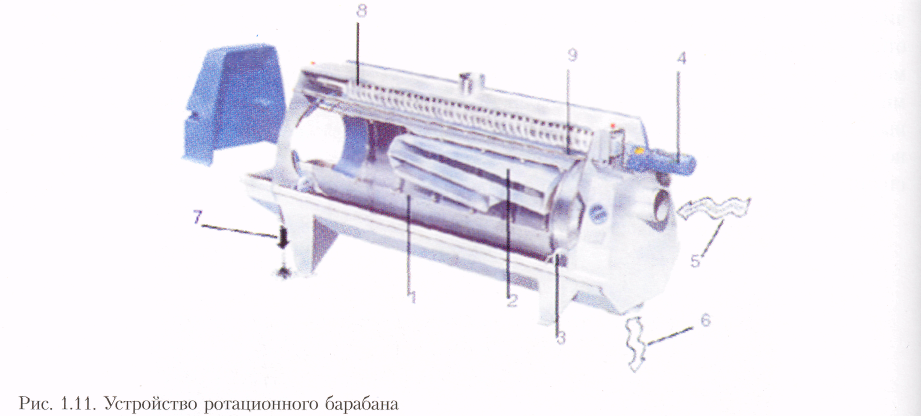

С реди

прочих проблем появилась необходимость

более тщательного извлечения плавающих

отбросов, песка, взвешенных веществ из

сточных вод. Стержневые решетки стали

заменять более современными конструкциями

— ротационными

барабанами и дисками.

Они не только тщательно удаляют отбросы,

но также гравий, песок и до 15-30 % взвешенных

веществ из сточных вод. Ротационный

барабан состоит из кожуха, в котором

закреплен вращающийся перфорированный

барабан

(1), размер

отверстий в барабане от 0,6 до 6,0 мм (но

может быть выполнен по заказу практически

любой). Именно эти отверстия на барабане

ограничивают скорости пропускаемого

через него потока сточных вод, которые

в разных конструкциях значительно

различаются. Внутри барабана

находится

вращающийся шнек (2),

который

перемещает и удаляет отбросы, камни,

песок, взвешенные вещества. Барабан

вращается при помощи цаповых колес (3)

и

электродвигателя (4).

Сточные

воды подаются в барабан по внутренней

подводящей трубе (5)

необходимого

диаметра и распределяются по барабану,

просачиваются через его отверстия и по

выходящей трубе (6) подаются на дальнейшую

очистку. Захваченные твердые частицы

выталкиваются из барабана с противоположной

стороны (7) и при помощи пресс-транспортера

подаются в контейнер. Для периодической

очистки и промывки барабана применяются

вращающиеся щетки (8) и горячая вода,

которая подается под давлением через

трубу с форсунками (9).

Промывка

необходима 1-2 раза в сутки, чтобы очистить

барабан от жировых веществ и нефтепродуктов.

Иногда ротационный барабан снабжается

системой вентиляции для обеспечения

гигиенических норм в помещениях, где

он устанавливается.

реди

прочих проблем появилась необходимость

более тщательного извлечения плавающих

отбросов, песка, взвешенных веществ из

сточных вод. Стержневые решетки стали

заменять более современными конструкциями

— ротационными

барабанами и дисками.

Они не только тщательно удаляют отбросы,

но также гравий, песок и до 15-30 % взвешенных

веществ из сточных вод. Ротационный

барабан состоит из кожуха, в котором

закреплен вращающийся перфорированный

барабан

(1), размер

отверстий в барабане от 0,6 до 6,0 мм (но

может быть выполнен по заказу практически

любой). Именно эти отверстия на барабане

ограничивают скорости пропускаемого

через него потока сточных вод, которые

в разных конструкциях значительно

различаются. Внутри барабана

находится

вращающийся шнек (2),

который

перемещает и удаляет отбросы, камни,

песок, взвешенные вещества. Барабан

вращается при помощи цаповых колес (3)

и

электродвигателя (4).

Сточные

воды подаются в барабан по внутренней

подводящей трубе (5)

необходимого

диаметра и распределяются по барабану,

просачиваются через его отверстия и по

выходящей трубе (6) подаются на дальнейшую

очистку. Захваченные твердые частицы

выталкиваются из барабана с противоположной

стороны (7) и при помощи пресс-транспортера

подаются в контейнер. Для периодической

очистки и промывки барабана применяются

вращающиеся щетки (8) и горячая вода,

которая подается под давлением через

трубу с форсунками (9).

Промывка

необходима 1-2 раза в сутки, чтобы очистить

барабан от жировых веществ и нефтепродуктов.

Иногда ротационный барабан снабжается

системой вентиляции для обеспечения

гигиенических норм в помещениях, где

он устанавливается.

Ротационные барабаны предпочтительно применять на сооружениях с объемом очищаемых сточных вод не более 50000 м3/сут. В зависимости от объема очищаемых сточных вод ротационные барабаны изготавливаются разных размеров: длиной от 1,2 до 3,7 м, в диаметре от 0,8 до 1,4 м.

Ротационные диски являются еще более совершенной технической конструкцией для удаления плавающих отбросов, взвешенных веществ (до 40-50 %) и органических веществ, характеризуемых показателем БПК (до 25 %).

Появление ротационных барабанов и дисков настолько сильно повысило технические возможности эффективного извлечения отбросов, песка, взвешенных веществ из сточных вод, что в будущем они, по-видимому, станут надежной альтернативой целому ряду сооружений механической очистки.

Это наиболее современные конструкции. Сами они задерживают мусор, гравий, песок, и еще и до 30% вв. У нас не сильно распространены так, как у нас до фига расход, у нас у малых городов просто нет денег на ротационные барабаны. После ротационных барабанов даже не нужны песколовки.

Эксплуатация решеток: персонал обязан:

Поддерживать постоянную скорость потока м/у прутьями, делают это вкл и выключением оборудования.

Следить за состоянием прозоров, не допускать засорения.

Вести постоянный надзор и уход за механическим оборудованием, не допускать попадание твердых предметов в механизмы.

При контейнерной вывозке своевременно удалять отбросы, следить за герметичностью контейнеров.

Вести весовой и количественный учет за отбросами.

Следить за вентиляцией в здании решеток.

Поломки:

Перекос грабель

Вытяжка цепи

Деформация и поломка сбрасывателя или заклинивание его.

Поломки устраняют при выключенном оборудовании.

Надо вести вообще количественный и качественный учет, учет ведут не реже 1 раза в месяц. Следят за влажностью, плотностью отбросов, состав отбросов. Состав: берут ведро и щипцами отсортировывают отбросы, это очень вонючая работа.

Хранение и транспортировка отбросов.

Время накопления не д. превышать 3-4 суток. В летнее время отбросы обрабатывают известью. Утилизируют отбросы на свалки. Нужны для утилизации большие площади, поэтому сжигают отбросы.

Шнековый пресс для отжатия отбросов работает как мясорубка.

Э кономически

целесообразно применять механическое

обезвоживание

отбросов прессованием с помощью гидро-

или механических прессов, так как объем

отбросов уменьшается при этом в 3-6 раз

и значительно сокращаются транспортные

расходы. Для уменьшения объема и влажности

отбросов, их отжима и транспортировки

по закрытому трубопроводу применяются

гидравлические пресс-транспортеры

кономически

целесообразно применять механическое

обезвоживание

отбросов прессованием с помощью гидро-

или механических прессов, так как объем

отбросов уменьшается при этом в 3-6 раз

и значительно сокращаются транспортные

расходы. Для уменьшения объема и влажности

отбросов, их отжима и транспортировки

по закрытому трубопроводу применяются

гидравлические пресс-транспортеры

Рис. 4. Гидравлический пресс-транспортер для отбросов

Спиральные транспортеры и спиральные шнеки используют для транспортировки отбросов.

Отбросы утилизируются минерализацией в почве, сжиганием. При почвенной минерализации требуются значительные земельные участки (1 гектар под 250-500 т отбросов), а сжигание является дорогой и экологически опасной в смысле загрязнения воздуха технологией.

Еще отжимают с помощью гидропрессов(рис.4). Они могут делаться прямо около решеток, а с него по транспортеру отгружают отбросы дальше.

Раньше использовали решетки дробилки, но они дробили мусор и возвращали его обратно в канал, еще и ломались часто и не брали много типов отбросов, от них давно отказались. Если бы их использовали, то пришлось бы сортировать мусор.

Расчет решеток.

По СниП 2.04.03-85 п.6.14 каналы ОС и лотки сооружений следует рассчитывать на максимальный секундный расход с запасом на расширение на 40%.

Принимаем уклон лотков 0,002.

Определяем

объём отбросов:

Определим параметры подводящих лотков.

В

целях предотвращения осаждения взвеси

в лотках, скорость сточных вод должна

быть

.

Принимаем скорость в лотках Vл=1,2

м/с.

.

Принимаем скорость в лотках Vл=1,2

м/с.

Определяем площадь живого сечения потока:

Глубина воды в лотке:

Ширина лотка:

Определение параметров решёток.

По СниП 2.04.03-85 п.5.14 скорость воды в прозорах решётки должна быть 0,8-1,0 м/с.

Определяем количество прозоров:

где К1 – коэффициент, учитывающий стеснение потока в прозорах с учётом засоренности

Vр – скорость в прозорах, м/с

b – ширина прозора, 16 мм

Определим количество стержней в решётках:

Ширина канала:

Принимаем одну резервную решётку.

Определение потерь напора в решётках.

где sin α – угол наклона решётки к потоку, принимается 600

Кз – коэффициент, учитывающий загрязнение решётки

ζ – коэффициент местных сопротивлений решётки, исходя из формы сечения стержней

где S – ширина стержня, мм

b – ширина прозора, мм

β – коэффициент, учитывающий форму сечения

9. Дать классификацию песколовок. Привести схемы песколовок различных типов, объяснить принцип их действия, достоинства и недостатки. Привести порядок расчета песколовок. Привести схемы сооружений транспортировки и обработки песка, объяснить принцип действия.

Песколовки удаляют частицы гравия, песка, костей, угля, шлака, бетона и т.п. Удовлетворительно работающие песколовки защищают оборудование, насосы, механизмы, шнеки центрифуг и бетонные сооружения от абразивного воздействия песка. Задача песколовок состоит не только в удалении минеральных примесей, включая мелкие фракции, но также в том, чтобы удалить практически чистый песок без органических примесей, накапливающихся на нем.

Изъятие из сточных вод песка и крупных минеральных примесей очень важное условие удовлетворительного функционирования активного ила. Если песколовки работают неэффективно, их функцию начинают выполнять первичные отстойники, утрачивая значительную часть своих собственных и, в свою очередь, избыточно нагружая аэротенки.

Удаление песка из песколовок до 0,1 м3/сут может предусматриваться вручную, при больших объемах – гидроэлеваторами, шнековыми насосами и др. Основная задача при эксплуатации песколовок любого типа – поддержание в них постоянных скоростей, в независимости от режима поступления СВ, поэтому в отличие от других сооружений размеры песколовок не принимают с запасом.

По требованию СНиП 2.04.03-85 песколовки устанавливаются обязательно, если объем очищаемых сточных вод более 100 м3/сут. По современным представлениям их установка необходима на сооружениях любой производительности. Принцип действия песколовки - гравитационный, т.е. минеральные частицы, удельная масса которых больше удельной массы воды (1,6 г/см3), главным образом песок, выпадают на дно.

По направлению движения воды песколовки подразделяются на горизонтальные (с горизонтальным прямоточным и круговым движением воды), вертикальные (вода подается снизу и направляется вверх) и с водоворотным движением воды (тангенциальные и аэрируемые).

Объем пескового приямка из условия не более 2х суточного хранения песка. Угол наклона стенок приямка к горизонту не менее 60град.

Старейшие конструкции песколовок — горизонтальные с прямоточным движением воды.

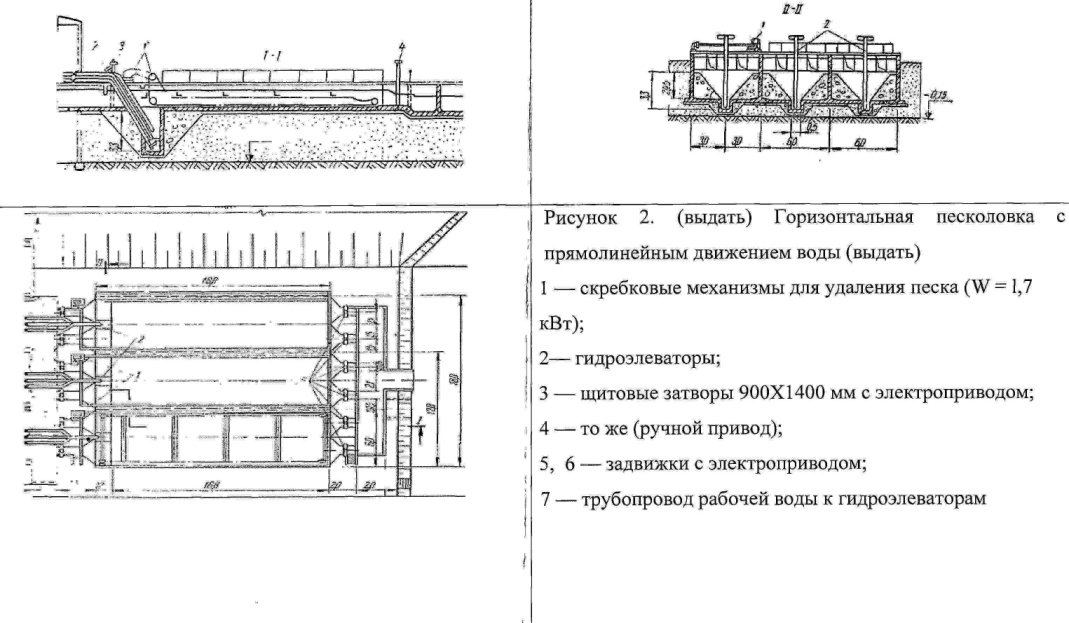

Песколовка с гидроэлеваторами и щитовыми затворами.и скребковыми механизмами.

Для

создания равномерных скоростей в

горизонтальной песколовке вход в нее

делают в виде плавного расширения, а

выход в виде плавного сужения. Дно

горизонтальной песколовки зачастую

выполняют уже ширины основного сечения

для

уменьшения скорости движения осевших

частиц на дне.

Для поддержания постоянства необходимой скорости потока сточных вод в песколовке в условиях резко меняющегося объема поступающих в течение суток сточных вод предусматривается на выпуске водослив с широким порогом (СНиП 2.04.03-85) или водослив специального профиля, благодаря которым

сохраняется постоянная скорость потока.

Установлено, что при горизонтальном движении воды в песколовке, скорость потока должна быть от 0,15 до 0,3 м/с для обычных и от 0,08 до 0,12 м/с для аэрируемых песколовок. При большей скорости потока мелкий песок не успевает осесть в песколовке — осаждаются только наиболее крупные фракции песка. При уменьшении скорости потока сточных вод из них удаляются песчинки более мелкого размера (до 0,15 мм), но при скорости ниже минимальной — в песколовке будут осаждаться органические примеси, что приведет к излишнему изъятию осаждающихся веществ из сточных вод и к ухудшению качества удаляемого песка, что затрудняет его дальнейшее использование или захоронение.

Для обеспечения указанных скоростей движения сточных вод при минимальном и максимальном притоке необходимо устанавливать не менее двух песколовок или одна песколовка должна быть разделена на несколько отделений, но не менее двух (СНиП 2.04.03-85). При минимальном объеме сточных вод, поступающих на очистку, одна из двух песколовок (или ее отделения) отключается (как правило, при помощи щитовых затворов, установленных на входных и выходных окнах песколовок), что увеличивает гидравлическую нагрузку на работающую песколовку и предотвращает избыточное изъятие органических и коллоидных веществ из сточных вод в песколовках. При максимальном притоке сточных вод песколовки работают в полном объеме.

Скорость движения сточных вод в песколовках измеряется 2-3 раза в смену для принятия решений о необходимости отключения или подключения в работу дополнительных секций песколовок и обеспечения оптимальной скорости потока.

При проектировании песколовок определяется размер частиц песка, которые требуется удалить. Размер частиц определяет скорость их оседания и называется гидравлической крупностью частиц.

Все эти параметры закладываются в основную расчетную формулу песколовок по расчету нагрузки сточных вод (q0, м/с) на 1 м2 площади песколовки.

И так,

эффективность работы песколовки, как

и размер удаляемых в ней частиц песка,

определяется на стадии проектирования.

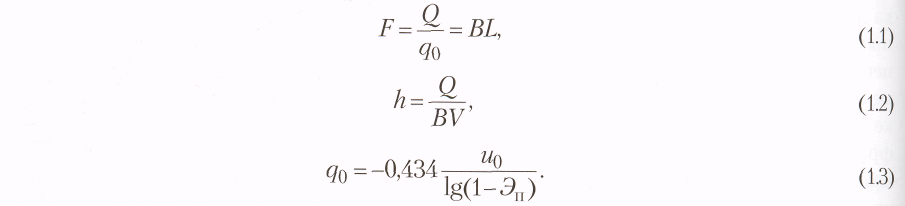

Расчеты горизонтальных песколовок

производят по следующим формулам:

так,

эффективность работы песколовки, как

и размер удаляемых в ней частиц песка,

определяется на стадии проектирования.

Расчеты горизонтальных песколовок

производят по следующим формулам:

где F — требуемая поверхность песколовки, м2; Q — расход сточных вод, м3/с; qo — нагрузка сточных вод на 1 м2 площади, м/с; В — ширина песколовки, м; L — дли на песколовки, м; h — глубина песколовки, м; V -- горизонтальная скорость движения сточных вод в песколовке, м/с; u0 — гидравлическая крупность песка, мм/с; Эп — эффект задержания песка заданной гидравлической крупности.

Современные требования к очистке сточных вод таковы, что при проектировании необходимо предусмотреть удаление в песколовках мелких фракций песка (0,1-0,09 мм).

Удовлетворительное удаление песка разных фракции и минимальное осаждение в осадок песколовки органических примесей возможно в горизонтальных песколовках при соблюдении следующих условий: поддержание фактической скорости горизонтального потока сточных вод в оптимальном диапазоне, соблюдение расчетного времени пребывания сточных вод при максимальном расходе и отношении длины песколовки к глубине не менее 10. Длину песк рассчитывают из того что вода в ней находится не менее 30сек. При входе в песколовку скорость движения воды падает. Минус: треб много места.

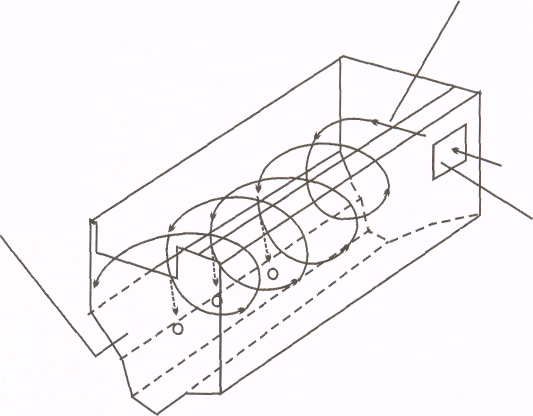

Горизонтальные песколовки c круговым движением воды применяются реже, чем с прямолинейным. 1,5-25тыс м3/сут – песколовка с круг движением воды. Их особенностью является создание кругового движения потока воды (рис. 1.14) для поддержания органических примесей в потоке без осаждения. Песок «сползает» через отверстия желоба в центрально расположенный бункер. Как правило, песколовки этого типа работают неэффективно, и для повышения эффективности изъятия песка требуется их реконструкция по изменению направления и скорости потока. Такая реконструкция осуществляется при помощи щитов, которые устанавливаются поперек движения потока, как схематично показано на рисунке 1.14 и аэрация в желобе.и еще жалюзийные решетки

Рис. 1.14. Схема кругового движения воды в горизонтальной песколовке

Плюс: мало места занимают, удобный песковый бункер имеют, мало стоят. При расходе менее 20 тыс м3/сут.

Минус: чувствительны к изменению расхода.

Площадь живого сечения кольцевого желоба определяют по формуле

,

,

где, qмакс – максимальный расход сточных вод на одно отделение,

V- скорость движения сточных вод, м/с, принимаем по табл.28 СНиП Vmax=0,3м/с, Vmin=0,15м/с

n – количество отделений, n=2.

Высота треугольной части кольцевого желоба определяем по формуле

,

,

где bж – ширина кольцевого желоба

α – угол наклона стенок желоба к горизонту, по пункту 6.32 СНиП принимаем α=600.

Площадь треугольного части желоба равна

Площадь прямоугольной части кольцевого желоба равна

Высота бункера песколовки определяется по формуле

,

,

где d0 – диаметр усеченного конуса основания песколовки, d0=0,4-0,5м; α – угол наклона стенок бункера, принимаем по пункту 6.32 СНиП α=600

Строительная высота песколовки будет равна

Высоту

борта обычно принимают 0,3-0,5м.

принимаем

Продолжительность протекания сточных вод по кольцевому желобу должна быть более 30 сек:

Определяем объем задерживаемого песка

где Рп – количество задерживаемого песка, принимаем по табл.28 СНиП Рп=0,02л/ч*сут

Вертикальные и тангенциальные песколовки всех видов, расчет, классификацияРис. 1.15. Схема движения воды по касательной в тангенциальной песколовке

Более эффективно мелкие фракции песка отделяются от воды и осаждаются (а также при этом освобождаются от связанных с ними органических частиц песчинки всех размеров) в песколовках с циркулирующими потоками воды (тангенциальные, аэрируемые и т.п.), в которых органические примеси поддерживаются во взвешенном состоянии и в осадок не выпадают. Благодаря создаваемым эффектам водоворотов в таких песколовках удается выделить из сточных вод практически чистый песок мелких фракций (включая 0,15 мм) с влажностью осадка из песколовок не более 20 %, и высокой зольностью (не менее 95 %). Содержание песка в осадке из таких песколовок доходит до 92 %.

В тангенциальных песколовках вода подается и движется по касательной (рис. 1.15). Скорость течения в тангенциальной песколовке от 0,6 до 0,8 м/с, время нахождения в ней сточных вод 30-50 с. При удовлетворительной работе песколовок удаляется песок разных фракций: 0,4-0,3 мм на 95 %, 0,24 мм на 85 % и 0,15 мм на 65 %. Основной недостаток тангенциальных песколовок заключается в том, что они очень чувствительны к неравномерности притока сточных вод.

Тангенциальные песколовки применяются на ОС с производительностью до 50 тыс м3/сут. Они не м.б. диаметром более 6м.

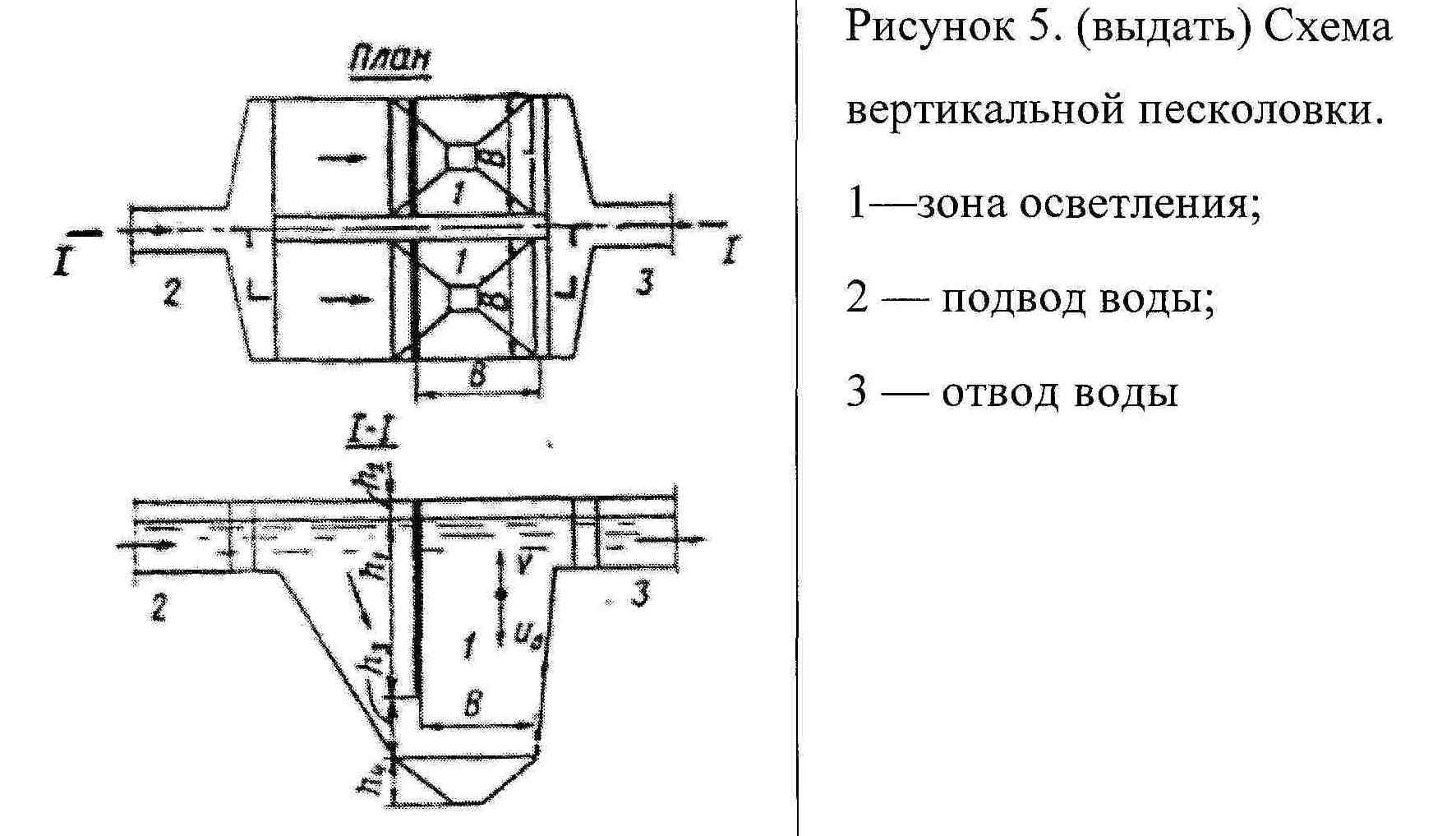

Вертикальные

песколовки.

1 -зона

осветления, 2-подвод воды, 3-отвод воды.

-зона

осветления, 2-подвод воды, 3-отвод воды.

Они менее распространены. Принцип раб: основан на вертикальном движении жидкости. Работа ее основана на том, что скорость в вертикальном направлении д.б ниже чем гидравлическая крупность. Продолжительность пребывания жидкости в песколовке 2-4мин. Регулировать расход невозможно в этих песколовках, низкая чистота песка. Они м.б. применены для ОСВ с малым содержанием органики (до 7тыс м3/сут), т.е для дождевых вод. Плюс: они м.б смонтированы на месте. Сейчас есть усовершенствованные песколовки вертикального типа, кот применены на ОС с большой произв. Вертикальные песколовки удобны для накопления больших объемов осадка. Их целесообразно применять в полураздельных системах и на станциях очистки поверхностных вод.

Расчет вертикальных и тангенциальных песколовок производиться из условия задержания частиц с расчетной гидравлической крупностью v<u0. площадь зеркала песколовки в плане:

n – количество песколовок

Высота цилиндрической части песколовки:

Hц = t*v

Где v=u0, t=120-180 с – продолжительность пребывания воды в песколовке.

А эрируемые

песколовки.

Аэрируемые

песколовки, как правило, представляют

собой горизонтальные песколовки с

установленными у одной из продольных

стен аэраторами обычно на глубине

0,4-0,6 м от дна песколовки.

эрируемые

песколовки.

Аэрируемые

песколовки, как правило, представляют

собой горизонтальные песколовки с

установленными у одной из продольных

стен аэраторами обычно на глубине

0,4-0,6 м от дна песколовки.

Рис. 1.17. Схема спиральной циркуляции сточных вод и движения песчинок в аэрируемой песколовке.

Как было экспериментально установлено, оптимальная высота расположения аэраторов от дна должна составлять примерно 1/3 от рабочей глубины песколовки, так как при этом создаются максимальные скорости вращения песчинок, способствующие эффективной отмывке песка от органических частиц. В то же время, осевший на дно песок не взмучивается. Расположение дырчатой трубы у одной из стен песколовки, через которую подается воздух, позволяет создать спиральную циркуляцию в потоке сточных вод (рис. 1.17), благодаря которой песчинки отмываются от органических коллоидных веществ. Установлено, что для удовлетворительной спиральной циркуляции сточных вод оптимальное отношение ширины к глубине аэрируемой песколовки должно составлять 1:1.

А![]() эрационные

элементы

— металлические трубы диаметром 50 мм

с отверстиями диаметром от 3 до 6 мм —

расположены на верхней поверхности

трубы так, чтобы обеспечить направление

движения поступающего воздуха вертикально

вверх. Расстояние между отверстиями

100-200 мм, но не более 250 мм. Интенсивность

аэрации должна находиться в диапазоне

от 3 до 5 м3/м2

в час (СНиП 2.04.03-85). При меньшей интенсивности

аэрации сложно поддерживать ее

равномерность по всей песколовке, а при

большей, происходит вынос осевшего

мелкого песка. Не все формулы, необходимые

для расчета аэрируемых песколовок,

имеются в СНиПе 2.04.03-85, поэтому приведем

недостающие, но очень важные. Расход

воздуха в аэрируемой песколовке

(D)

рассчитывается по формуле:

эрационные

элементы

— металлические трубы диаметром 50 мм

с отверстиями диаметром от 3 до 6 мм —

расположены на верхней поверхности

трубы так, чтобы обеспечить направление

движения поступающего воздуха вертикально

вверх. Расстояние между отверстиями

100-200 мм, но не более 250 мм. Интенсивность

аэрации должна находиться в диапазоне

от 3 до 5 м3/м2

в час (СНиП 2.04.03-85). При меньшей интенсивности

аэрации сложно поддерживать ее

равномерность по всей песколовке, а при

большей, происходит вынос осевшего

мелкого песка. Не все формулы, необходимые

для расчета аэрируемых песколовок,

имеются в СНиПе 2.04.03-85, поэтому приведем

недостающие, но очень важные. Расход

воздуха в аэрируемой песколовке

(D)

рассчитывается по формуле:

где 1 — интенсивность аэрации, м3 /(м2-ч); F — площадь песколовки, м .

В ремя

пребывания сточных вод в аэрируемой

песколовке от 1,5 до 5 мин,

скорость потока 0,08-0,12

м/с.

Лоток

для сбора выпавшего песка располагается

в непосредственной близости от аэрационной

трубы, его объем

(Wn,

м3)

принимается равным не более 2-суточного

объема выпадающего песка и рассчитывается

по формуле:

ремя

пребывания сточных вод в аэрируемой

песколовке от 1,5 до 5 мин,

скорость потока 0,08-0,12

м/с.

Лоток

для сбора выпавшего песка располагается

в непосредственной близости от аэрационной

трубы, его объем

(Wn,

м3)

принимается равным не более 2-суточного

объема выпадающего песка и рассчитывается

по формуле:

где Q — среднесуточный расход сточных вод, м3/сут; р — количество песка (в дм3), задерживаемое в сутки с одного кубического метра сточных вод; обычно р = 0,06-0,075 дм3/(м3-сут); t — число суток между выгрузкой осадка.

Г лубина

лотка (Нл,

м)

рассчитывается по формуле:

лубина

лотка (Нл,

м)

рассчитывается по формуле:

где Lл — длина лотка, м (соответствует длине песколовки); Вл — ширина лотка, м (со ставляет 0,2 от ширины песколовки).

Независимо от конструкции песколовка состоит из 2-х частей: рабочей, где движется поток сточных вод и осадочной, в которой собирается песок, предназначенный для удаления. Осевший на дно песколовки песок сдвигается самопроизвольно за счет уклона дна или при помощи гидросмыва или скребками к приямку, объем которого принимается равным 2-суточному объему осаждающегося песка. Для удовлетворительного сползания песка угол наклона стенок приямка к горизонту должен быть не менее 60° (СНиП 2.04.03-85).

СНиП 2.04.03-85 предусматривает поперечный уклон дна песколовки к приямку 0,2-0,4. Количество песка, задерживаемого песколовками, составляет обычно 0,02 дм3/(чел.-сут) при влажности 60 % и объемной массе 1,5 т/м3. Количество задерживаемого песка определяется при каждой отгрузке опытным путем или рассчитывается с учетом нормы водоотведения на одного жителя и количества жителей.

Выгрузка осадка из песколовки производится от одного раза в 2-4 суток до одного раза в сутки в зависимости от поступления и накопления песка. Периодичность отгрузки, как и периодичность работы скребков — устанавливается опытным путем. На небольших очистных сооружениях песок из песколовки удаляется вручную ведрами, ковшами. При количестве улавливаемого в песколовках песка более 0,5 м3/сут удаление осадка механизируется. Удаление осадка из песколовок производится при помощи гидроэлеваторов, грейферов, ковшовых элеваторов, песковых насосов и т.п.

Гидроэлеваторы в процессе отгрузки песка хорошо отмывают его от органических примесей. Подача большего количества воды при откачке песка способствует более эффективной его отмывке. Гидроэлеваторы также лучше, чем эрлифты транспортируют песок на песковые площадки или в бункеры.

Для сгребания осадка к приямку песколовок используются скребковые механизмы цепного и тележечного типа, а также гидросмыв. Недостатком скребкового механизма является то, что цепи привода скребков часто обрываются, а скребки быстро истираются и деформируются.

Аэрируемые песколовки: более 50000 м3/сут. У них очень большая высота для малых производительности. В смывной трубопровод подают воду 0,03-0,09 м3/сек. Сверху есть щель, которые перекрывают снизу, чтоб песок не переносился из приямка. В аэрируемые песколовки органические вещества выпадают меньше, чем в других типах песколовок. Поступающая скорость (от входа до выхода) 0,08-0,012, вращательная скорость 0,25-0,3м/с. Вследствие большой разницы суммарных скоростей постоянна = 0,3м/с. Вращательная скорость достигается при интенсивности аэрации от 3 до 5м3/м2 в ч. Время пребыв воды в песколовке 2-3 мин. Из-за большой разности скоростей эти песколовки не чувствительны к перепадам расходов, т.к. хоть скорость прямолинейного движения и изменяется, она незначительно влияет на общую сумму двух скоростей.

Сооружения по обработке песка:

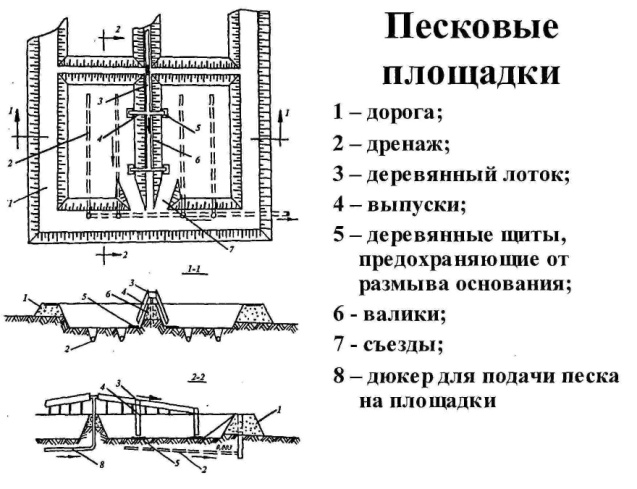

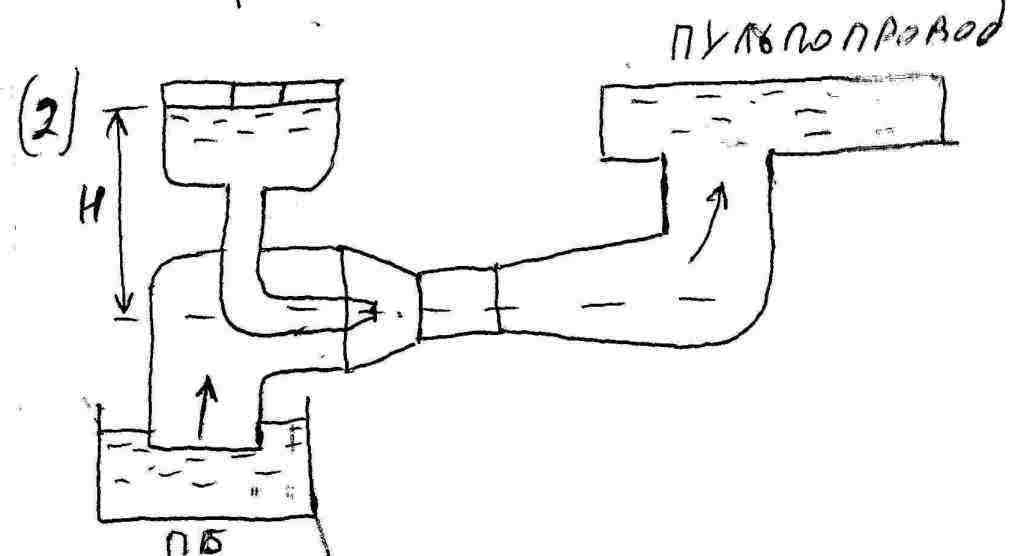

Песковые площадки и песковые бункеры. Песок из песколовок выгружается с большим количеством воды (влажность пульпы 98-99%), что вызывает необходимость его обезвоживания. Для этой цели устраивают песковые бункеры, песковые площадки или накопители песка, обычно располагаемые вблизи песколовок. На станциях производительностью до 75 тысяч м3/сут для обезвоживания песка рекомендуется предусматривать устройство песковых бункеров, приспособленных для последующей погрузки песка в автомашины. Вместимость бункеров рекомендуется рассчитывать на 1,5 – 5 суточное хранение песка. Для повышения эффективности отмывки песка следует применять бункеры в осчетании с напорными гидроциклонами диаметром 300 мм и напором пульпы перед гидроциклоном 0,2 МПа. Дренажная вода из песковых бункеров должна возвращаться в канал перед песколовками. Для больших станций ОСВ рекомендуется устраивать песковые площадки. Их устраивают с ограждающими валиками высотой 1-2 метра. Размеры площадки принимают из условия напуска песка слоем до 5 метров в год (с периодической выгрузкой подсушенного песка); высота слоя напуска песка в накопителе составляет до 3 метров в год. Удаление воды с площадок и из накопителей следует производить через водосливы с переменной отметкой порога и перекачивать ее в канал перед песколовками или направить в резервуар местной насосной станции с последующей перекачкой на очистные сооружения.

Песковые бункеры: Для отмыва осадка от органических загрязняющих веществ применяют гидроциклоны и бункеры для накопления и обезвоживания песка. Бункеры должны быть приспособлены к погрузке в грузовые автомобили и рассчитаны на 10-15-ти суточное хранение в них песка. При эксплуатации песковых бункеров следует предотвращать течи и обмерзание выпускных затворов. Промывная вода из бункеров должна направляться обратно в песколовки.

Сооружения для транспортировки песка.

Применяют гидроциклоны, в которых при промывке песка происходит и его обезвоживание. Из приямка песок удаляют (в зависимости от конструкции и размеров песколовки) нориями, ковшами, гидроэлеваторами, песковыми насосами и применяют гидромеханическую систему выгрузки песка из песколовок. Механизированное удаление песка из горизонтальных песколовок обязательно при объеме его более 0,1 м3 в сутки. При механизированном удалении осадка одна песколовка (или одно отделение), независимо от числа рабочих песколовок, должна быть резервной. Объем песка, задержанного в песколовках, замеряется при выгрузке. Гидроэлеваторы хорошо отмывают песок от органических примесей. Работают они автоматически по графику с помощью командного электропневматического прибора. Длительность периода работы гидроэлеваторов устанавливают в процессе эксплуатации песколовок.

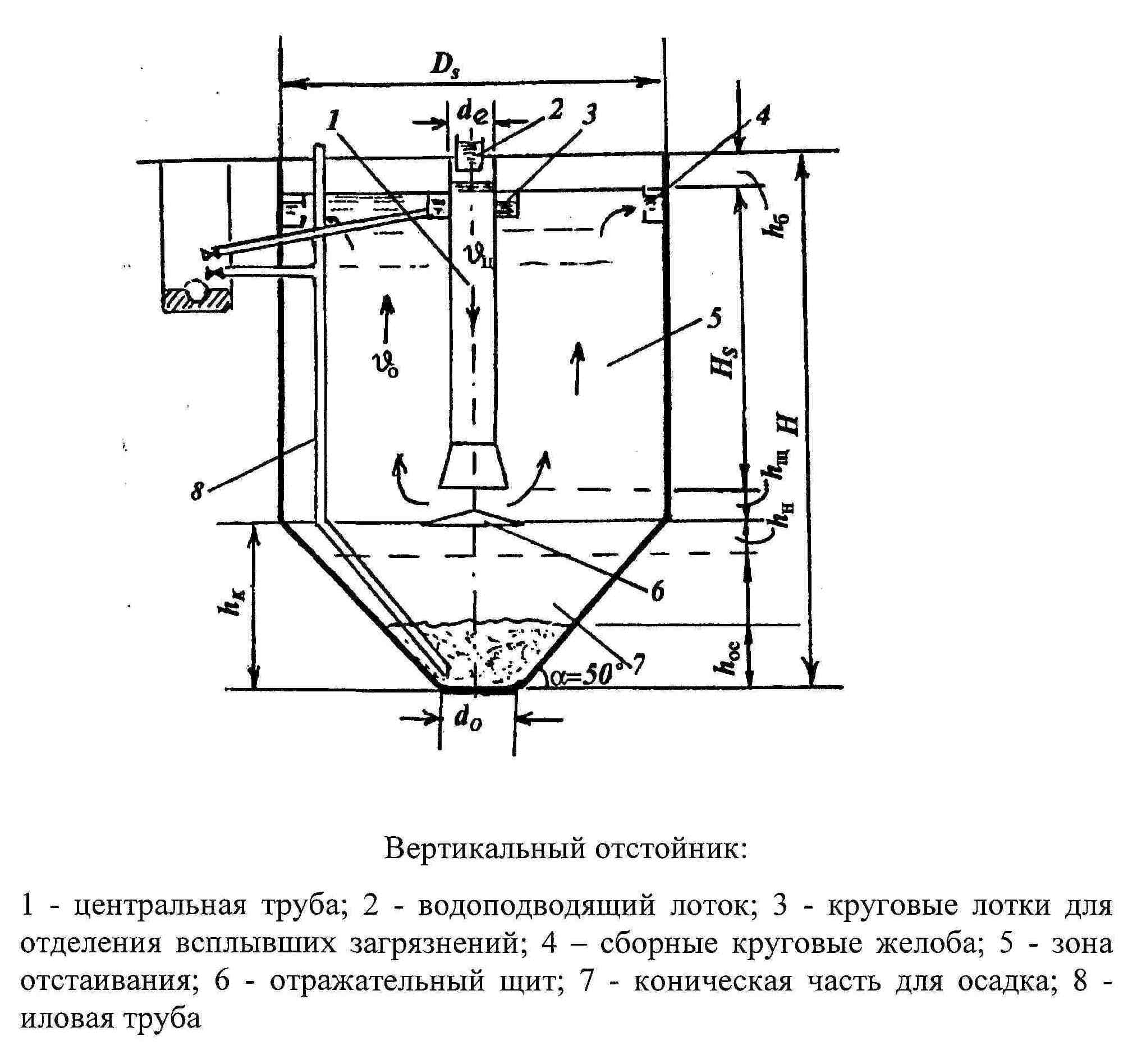

10. КЛАССИФИКАЦИЯ, СХЕМЫ РАБОТЫ, ЭФФЕКТИВНОСТЬ, ПРИНЦИП ДЕЙСТВИЯ И УСЛОВИЯ ПРИМЕНЕНИЯ ОСНОВНЫХ ТИПОВ ПЕРВИЧНЫХ КАНАЛИЗАЦИОННЫХ ОТСТОЙНИКОВ, ДОСТОИНСТВА И НЕДОСТАТКИ. ПОРЯДОК РАСЧЕТА ВЕРТИКАЛЬНЫХ ОТСТОЙНИКОВ И ОСВЕТЛИТЕЛЕЙ-ПЕРЕГНИВАТЕЛЕЙ.

Отстаивание является самым простым, наименее энергоемким и дешевым методом выделения из сточных вод грубодиспергированных примесей с плотностью, отличной от плотности воды. Под действием силы тяжести частицы загрязнений оседают на дно сооружения или всплывают на его поверхность. Относительная простота отстойных сооружений обусловливает их широкое применение на различных стадиях очистки сточной воды и обработки образующихся осадков. В зависимости от своего назначения и расположения в технологических схемах очистки сточных вод отстойные сооружения подразделяются на следующие: отстойники — первичные, вторичные и третичные (контактные резервуары); илоуплотнители; осадкоуплот-нители. Первичными называют ся отстойники, входящие в состав сооружений механической очистки, а вторичными - отстойники, устраиваемые в составе сооружений биологической очистки для отделения активного ила от биологически очищенных сточных вод.

Первичные отстойники выполняют следующие функции:осаждение взвешенных (40-70 %), плавающих (нефтепродукты, жиры) и частич но органических (15-40 % по БПК5) веществ, присутствующих в сточных водах;уплотнение осадка;временное хранение осадка.

Обычно на сооружениях устанавливаются одинаковые конструкции первичных и вторичных отстойников, которые различаются, как правило, только объемом, поскольку у вторичных он предусматривается несколько большим, так как осадок, в виде уплотненного активного ила, более чувствителен к гидравлическим перегрузкам, чем сырой осадок.

На сооружениях очистки сточных вод применяется в основном четыре типа отстойников: вертикальные, радиальные, горизонтальные и двухъярусные.

По направлению движения основного потока воды в отстойниках они делятся на два основных типа: горизонтальные (разновидностью горизонтальных являются радиальные отстойники) и вертикальные.

В горизонтальных отстойниках поток сточных вод подается и направляется горизонтально, в радиальных сточные воды по трубе снизу направляются наверх в центр отстойника и распределяются от центра к периферии также горизонтально, а в вертикальных — сточные воды подаются сверху вниз и поднимаются к водопереливу сложными вертикальными потоками.

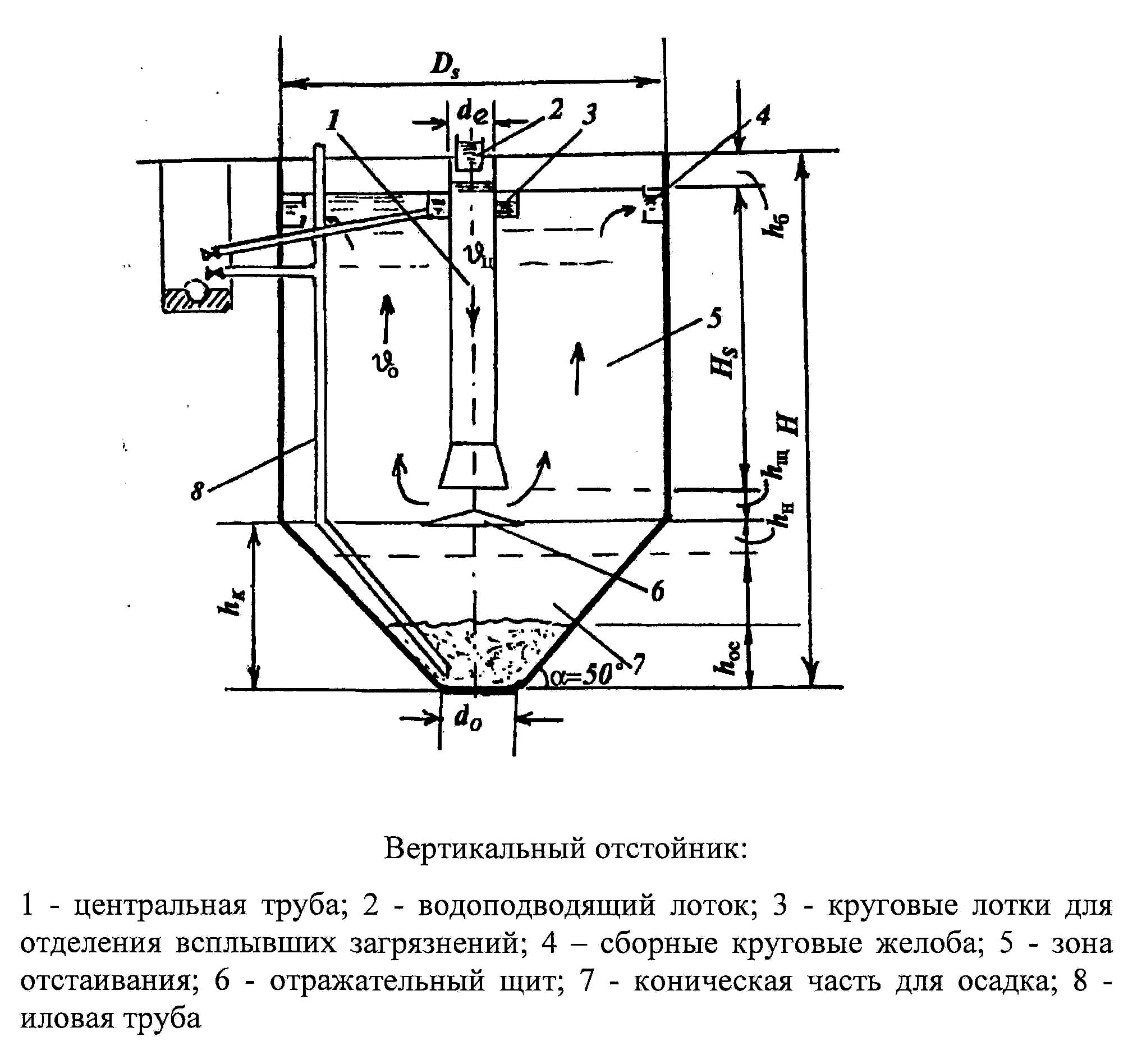

В ертикальные

отстойники

представляют собой круглые в плане

резервуары с коническим днищем, в которых

поток осветляемой воды движется в

вертикальном направлении. В зависимости

от типа впускного устройства вертикальные

отстойники подразделяются на следующие:

с цен- ральным впуском воды; с

нисходяще-восходящим движением воды;

с периферийным впуском воды. В вертикальных

отстойниках с центральным впуском

сточная вода Подводится лотком к

центральной раструбной трубе, опускаясь

по которой вниз, осветляемая вода

отражается от конусного отражательного

щита и поступает в зону осветления (рис.

10.23).

ертикальные

отстойники

представляют собой круглые в плане

резервуары с коническим днищем, в которых

поток осветляемой воды движется в

вертикальном направлении. В зависимости

от типа впускного устройства вертикальные

отстойники подразделяются на следующие:

с цен- ральным впуском воды; с

нисходяще-восходящим движением воды;

с периферийным впуском воды. В вертикальных

отстойниках с центральным впуском

сточная вода Подводится лотком к

центральной раструбной трубе, опускаясь

по которой вниз, осветляемая вода

отражается от конусного отражательного

щита и поступает в зону осветления (рис.

10.23).

В восходящем потоке осветляемой воды происходит флокуляция частиц взвеси, и образующиеся агломерации взвеси, гидравлическая крупность которых и превосходит скорость восходящего вертикального потока Vверт, выпадают в осадок. Более мелкая взвесь, для которой u0 < Vверт , выносится с восходящим потоком воды. Для городских сточных вод скорость восходящего потока составляет 0,5-0,7 мм/с. Осветленная вода собирается периферийным сборным лотком, высота гребня водослива которого определяет уровень воды в отстойнике. Всплывающие вещества жирового состава собираются в центре отстойника Кольцевым лотком, из которого отводятся трубопроводом в самотечную иловую сеть. Выпадающий осадок накапливается в иловой конусной части отстойника, из которой удаляется под гидростатическим напором 1,5-2,0 м через иловую трубу в самотечную иловую сеть. Объем иловой части рассчитывается на двухсуточный объем образующегося осадка. Влажность выгружаемого осадка составляет 95%.

Достоинствами вертикальных первичных отстойников являются простота их конструкции и удобство в эксплуатации; недостатками — большая глубина сооружений, что ограничивает их максимальный диаметр - 9 М, а также невысокая эффективность осветления воды (обычно не превышающая 40% по снятию взвешенных веществ).

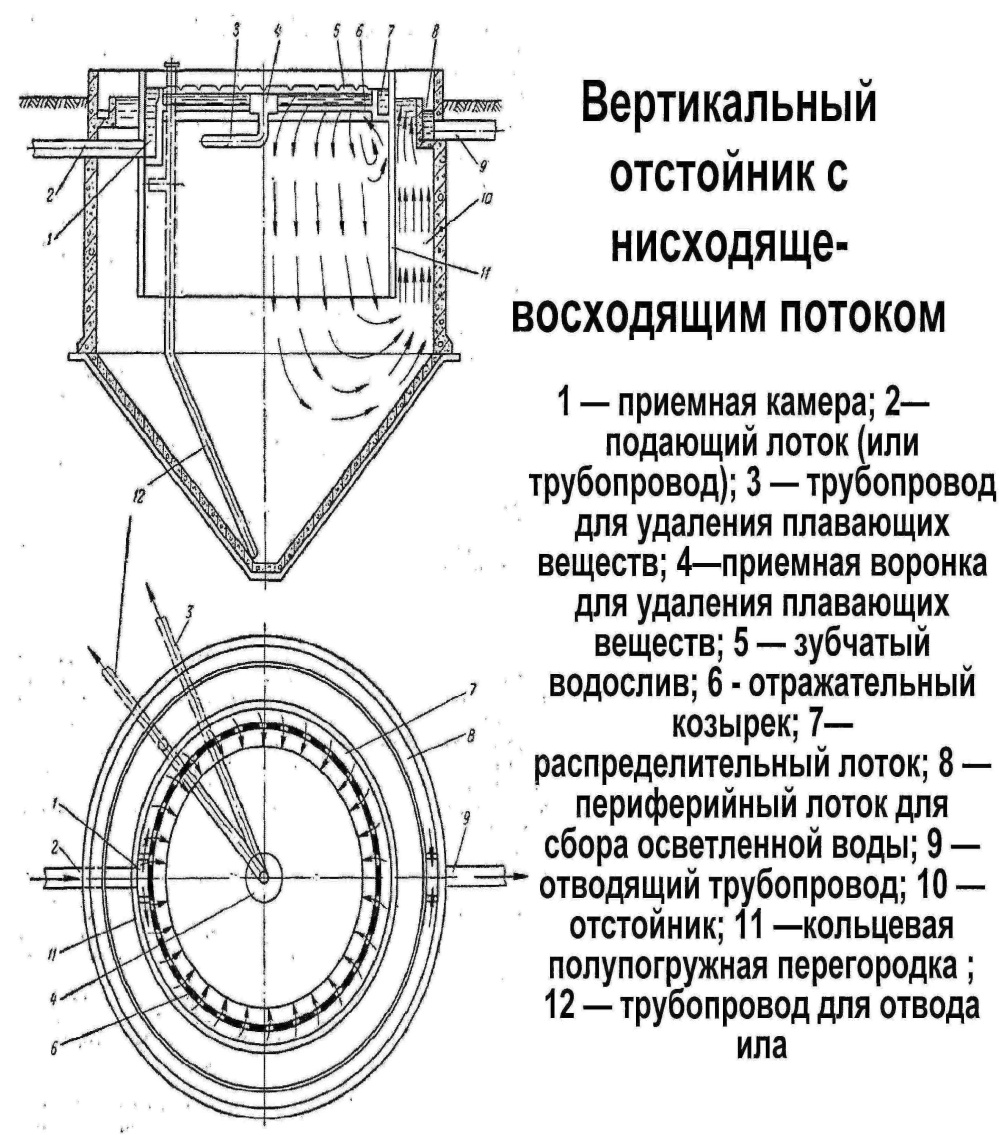

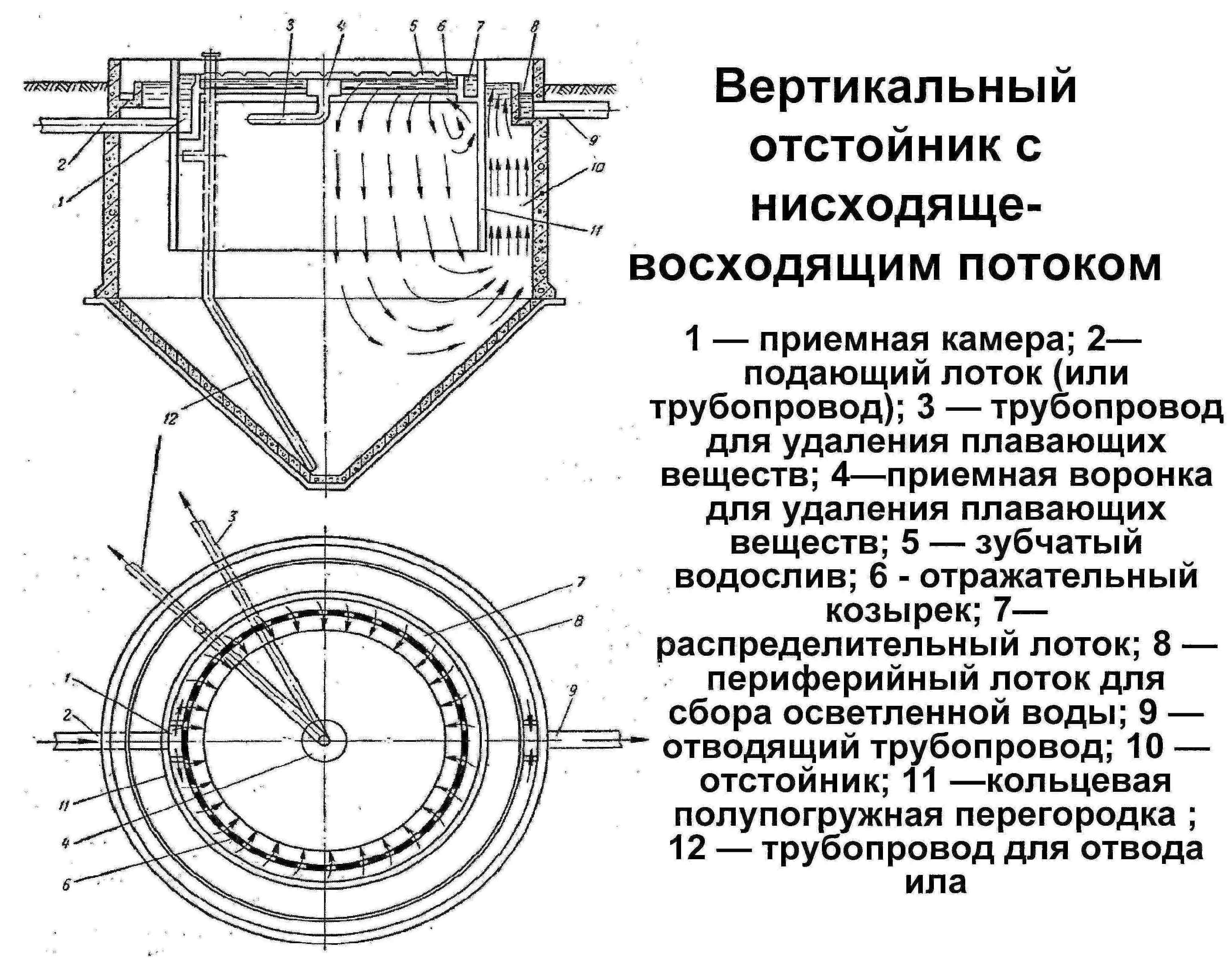

И сследования

СМ. Шифрина показали, что в вертикальных

первичных отстойниках с центральным

впуском образуются обширные вихревые

зоны в центральной части сооружения и

в районе водосборных лотков, что

существенно снижает их коэффициент

объемного использования и достигаемый

эффект осветления. Более совершенными

с технологической точки зрения являются

вертикальные отстойники с нисходяще-восходящим

потоком осветляемой воды.

сследования

СМ. Шифрина показали, что в вертикальных

первичных отстойниках с центральным

впуском образуются обширные вихревые

зоны в центральной части сооружения и

в районе водосборных лотков, что

существенно снижает их коэффициент

объемного использования и достигаемый

эффект осветления. Более совершенными

с технологической точки зрения являются

вертикальные отстойники с нисходяще-восходящим

потоком осветляемой воды.

В

отстойнике этого типа зона осветления

разделена по лупогружной перегородкой

на две равные по площади зеркала воды

части. Сточная вода поступает в центральную

часть по лотку или трубопроводу и через

зубчатый водослив отражательным

козырьком распредели ется по площади

зоны осветления, где происходит нисходящее

движение- потока осветляемой воды,

обеспечивающее лучшее совпадение

направле ний векторов движения потока

воды и выпадения агломерирующейся

взвеси, чем в типовых вертикальных

отстойниках с центральной распредели

тельной трубой.

В

отстойнике этого типа зона осветления

разделена по лупогружной перегородкой

на две равные по площади зеркала воды

части. Сточная вода поступает в центральную

часть по лотку или трубопроводу и через

зубчатый водослив отражательным

козырьком распредели ется по площади

зоны осветления, где происходит нисходящее

движение- потока осветляемой воды,

обеспечивающее лучшее совпадение

направле ний векторов движения потока

воды и выпадения агломерирующейся

взвеси, чем в типовых вертикальных

отстойниках с центральной распредели

тельной трубой.

Основная масса взвешенных веществ успевает выпасть в осадок до поступления потока осветляемой воды в кольцевую зону восходящего движения, где происходит доосветление воды, которая собирается периферийным сборным лотком. Коэффициент использования объема в этих отстойниках повышается до 0,65, и эффективность осветления воды по снижению концентрации взвешенных веществ достигает 60-65%. Осадок под действием гидростатического давления выгружается через центральный илопровод. Всплывающие вещества удаляются из центральной части через приемную воронку и самотечный трубопровод.

НИИВодгео разработал вертикальные отстойники с периферийным впуском воды и сбором осветленной воды в центральной зоне, технологи ческие показатели которых (коэффициент объемного использования и эффективность осветления) аналогичны таким показателям отстойников с нисходяще-восходящим движением воды.

Разновидностью вертикальных отстойников являются квадратные и плане (12x12 и 14x14 м) четырехбункерные отстойники с центральным впуском воды и сбором осветленной воды периферийным лотком.

Простота конструкции вертикальных отстойников обусловила их широкое применение на очистных сооружениях средней пропускной способностью 2,0-15,0 тыс. м3/сут.