- •2. Водоотведение населенных мест (сети и станции очистки)

- •Определение начальной глубины заложения дождевой сети

- •2.5. Особенности расчета общесплавных и полураздельных сетей водоотведения и разделительных камер.

- •6 Канализационные выпуски сточных вод: классификация, устройство, порядок расчета.

- •Металлический оголовок с бетонным заполнением 1- металлический кожух, 2- бетонное заполнение, 3- выпускное отверстие, 4-булыжная отмостка

- •Отстойники осветлители-перегниватели .

- •11. Схемы работы, область применения, принцип действия и порядок расчета горизонтальных, радиальных и двухъярусных канализационных отстойников.

- •Интенсификация работы отстойников.

- •Достоинства и недостатки, технологические схемы преаэраторов и биофлокуляторов.

- •Тонкослойные отстойники.

- •Основные сбои в работе по и методы их обнаружения и устранения. Эксплуатация по.

- •Повышение эффективности работы вторичных отстойников:

- •ТЕхн.Схемы (у меня нет Яковлева,оставила эти,в нете другие ужасные и некрасивые)

- •2.РН(оптимум 7-8),

- •3.Температура(оптимум 20-28градусов)

- •2.16 Биологические фильтры: классификация, схемы работы, принцип расчета. Материалы загрузки, дозирующие устройства, оросительные системы.

- •2.18 Биологическая очистка и доочистка сточных вод в естественных условиях (поля фильтрации, биологические пруды, гидроботанические площадки): устройство, эффективность работы, область применения.

- •Вопрос 19.

- •Механический(импеллерный)

- •Барботажный метод

- •Электрический. Распространен.

- •Напорный. Распространен.

- •Биологический.

- •Химический.

- •20Доочистка сточных вод от взвешенных веществ на фильтрах и на гидроботанических площадках: технологические схемы, схемы зернистых фильтров, расчеты сооружений доочистки, эффективность доочистки.

- •21. Очистка св объектов малой канализации: технологические схемы, устройство сооружений, принцип работы, производительность, эффективность и порядок расчета.

- •22.Состав и свойства осадков сточных вод. Классификация осадков, технологические схемы обработки осадков, исходя из их основных свойств.

- •23. Уплотнение осадков: классификация, схемы сооружений и аппаратов различных типов, их место в технологической схеме станции очистки сточных вод. Расчет флотационных и гравитационных илоуплотнителей.

- •Горизонтальный (а) и вертикальный (б) флотационные уплотнители:

- •Усовершенствование традиционной технологии сбраживания в одноступенчатом метантенке

- •Кондиционирование осадков: определение и классификация методов. Применяемые реагенты и присадки. Устройство, принцип работы и область применения установок термического кондиционирования осадков.

- •Реагентная обработка осадков и введение присадок

Кондиционирование осадков: определение и классификация методов. Применяемые реагенты и присадки. Устройство, принцип работы и область применения установок термического кондиционирования осадков.

Кондиционирование осадков СВ

Кондиционированием называется процесс, направленный на улучшение влагоотдающих свойств осадков перед сооружениями по их обезвоживанию.

От условий кондиционирования зависит производительность обезвоживающих аппаратов, чистота отделяемой воды и конечная влажность обезвоженных осадков.

Методами кондиционирования являются:

Реагентная обработка осадков и введение присадок.

Тепловая обработка осадков

Замораживание и оттаивание осадков

Второй и третий методы имеют так же общее название – термическое кондиционирование.

Реагентная обработка осадков и введение присадок

Реагентная обработка осадков изменяет структуру осадка, снижает удельное сопротивление и улучшает его способность отдавать влагу.

При реагентной обработке осадка достигаются следующие цели:

Приостанавливается кислое брожение (стабилизация)

Достигается некоторая степень обеззараживания осадка или его полное обеззараживание

Снижается удельное сопротивление осадка

Для реагентной обработки применяют:

Коагулянты, коагулянты в сочетании с присадочными материалами или известью.

Гашеную и негашеную известь

Флокулянты минерального и органического происхождения.

Коагуляцию осадков применяют перед мех.обезвоживанием на вакуум-фильтрах и фильтр-прессах.

Известкование осадков применяют перед мех.обезвоживанием на вакуум-фильтрах и фильтр-прессах, а так же перед выпуском на иловые площадки.

При мех.обезвоживании осадков на центрифугах и центрипрессах применение различных минеральных коагулянтов нецелесообразно, т.к. хлопья осадков разрушаются в центрифуге по действием центробежной силы, а введение извести приводит к абразивному износу шнеков центрифуг.

Флокулянты применяются перед мех.обезвоживанием на фильтр-прессах, центрифугах и центрипрессах, а так же перед выпуском на иловые площадки.

Коагуляция осадка

Коагуляция осадка - процесс укрупнения и объединения в хлопья тонкодисперсных и коллоидных частиц, происходящий при введении в осадки электролитов.

Эти положения определяют основные закономерности процессов коагуляции осадков, нашедшие практическое применение:

1. Для коагуляции осадков используются растворы солей высоковалентных металлов.

2. Наиболее эффективным коагулянтом является хлорное железо, которое быстрее разрушает белковые соединения. рН осадка при этом снижается до 4…5

3. Дозы реагентов должны соответствовать качеству обрабатываемого осадка. Пониженные и повышенные дозы реагентов снижают эффкективность обезвоживания осадка.

4. Чем выше начальное удельное сопротивление осадка, тем большие дозы реагентов требуются для его обработки.

5. Чем выше щелочность осадка, тем большие дозы реагентов необходимы для его обработки.

6. Необходимая доза реагента уменьшается со снижением в осадке содержания беззольного органического вещества.

Из минеральных коагулянтов чаще всего применяют соли железа [FeCl3, Fe2SO4, Fe2(SO4)3] и алюминия. Соли алюминия менее эффективны и применяются редко. Вместо кристаллического хлорного железа возможно применение его раствора, являющегося отходом производства.

Используется также сочетание коагулянтов и различных реагентов, например, хлорного железа FeCl3 с известью непосредственно перед подачей осадка на обезвоживание в виде 10% растворов, при этом известь вводится последней. При таком способе введения реагентов расход дорогостоящего хлорного железа сокращается в 2,5…3,3 раза, повышается эффективность обезвоживания.

Для повышения эффективности обезвоживания одновременного с реагентной обработкой практикуется введение присадок в соотношении к твердой фазе осадка, примерно, 3 : 1 или 4 : 1.

Присадки – вспомогательные фильтрующ материалы, они создают крупнопористую структуру(кремнезем, фильтрующие вещества, шлаки, сухие осадки, опилки и тд.) и не вступают в реакции.

Доза реагентов рассчитывается по формуле:

D = K * [ R1/2 + (Wи/C * 0,001 * Щ)1/2],

Где К – коэффициент, зависящий от вида и химического состава применяемого коагулянта, а так же от типа осадка;

R = r*10-10 – удельное сопротивление осадка, см/г;

Wи – влажность осадка, %;

С – концентрация сухого вещества осадка, %;

Щ – щелочность осадка до коагуляции, мг/л.

Известкование осадка.

Осадок так же обрабатывают путем введения 5…10% раствора гашеной извести или обработкой негашеной известью. Последний способ так же является самостоятельным обеззараживанием осадка, т.к. в процессе обработки температура осадка поднимается выше 50°С и погибают даже яйца гельминтов.

Обработка осадков известью является более дешевым реагентным способом, в процессе обеззараживания нейтрализуются кислоты и предотвращается загнивание осадка, устраняется запах. Известкование поднимает агрономическую ценность осадка, т.к. обработанный осадок можно применять для подщелачивания кислых почв. Недостатки извести: сложно дозировать, приготовление и хранение, известь нельзя долго хранить, она слабо растворима в воде, надо постоянно перемешивать, исп гидромешалки, насосы и тд.

Введение флокулянтов

Флокулянты различаются по способу получения на синтетические и природные и электрическому заряду на анионные, катионные и неионогенные.

Флокулянты ускоряют процессы образования и повышают прочность коллоидных структур, а так же связывают микрохлопья в крупные агрегаты.

Их применение в значительно меньших дозах, чем минеральных коагулянтов, обеспечивает более эффективное снижение удельного сопротивления осадка.

Виды применяемых флокулянтов весьма различны. Флокулянты м.б. в виде порошка, гранул, геля и тд. Перед употреблением предварительно разбавляются до концентрации 0,1...0,3%.

Стоимость флокулянтов достаточно высока. Однако в большинстве случаев расход флокулянтов по безводному веществу невелик.

Общие положения по реагент обработке осадков:

реагенты вводят в непосред близости от соор мех обезвож

для смешения осадков с реагентами исп баки с тихоход мешалками бананового типа, разные смесители

необх время контакта не менее 30сек, не более 2,5мин. Если время больше – разруш хлопья, если мало – хлопья не во всем объеме.

Недостатки кондиционирования минеральными реагентами: 1. большой массовый расход реагентов(дорого) 2. Высокая коррозионная активность 3. Трудность с транспортировкой и хранением 4. внесение большого кол-ва баластных веществ(до 40%)

Реагентные методы обработки осадка нежелательны, т.к. поднимают себестоимость очищенной сточной воды. Поэтому чаще всего они применяются в следующих случаях:

Временно, в период ремонта сооружений стабилизации осадка;

При недостаточных мощностях сооружений по обезвоживанию, стабилизации или утилизации осадка;

При недостаточных площадках под строительство сооружений по обработке осадка;

При необходимости быстрого устранения запаха осадка.

Схема термического кондиционирования осадков

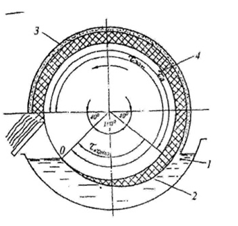

Схема намораживания осадка на теплообменную поверхность льдогенератора: 1-обрабатываемый осадок, 2- слой намороженного осадка, 3-дополнительный слой осадка, захватываемый поверхностью льда, 4-теплообменная поверхность.

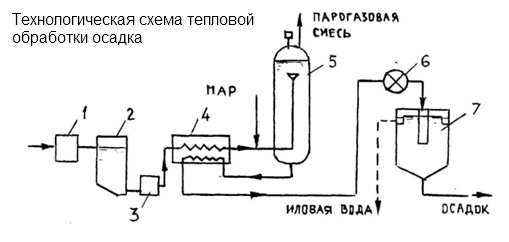

Технологическая схема тепловой обработки осадка: 1-дробилка, 2- резервуар осадка, 3-насос, 4- теплообменник, 5-реактолр, 6- устройство для снижение давления, 7- уплотнитель.

Тепловая обработка осадка.

Заключается в разрушении связи между водой и коллоидным веществом осадка тепловыми методами. При нагревании до 180...205оС и времени тепловой обработки 0,5…2 часа, структура осадка необратимо изменяется и дальнейшая обработка осадка может осуществляться без применения реагентов. Обработанный осадок стерилен, легко уплотняется и имеет после уплотнения меньшую влажность, чем при реагентной его обработке. Однако при тепловой обработке образуется высококонцентрированная иловая вода и парогазовая смесь, необходима дезодорация парогазовой смеси и осадка или герметизация соответствующих сооружений для его обезвоживания, а также требуются значительные капитальные и эксплуатационные расходы и сложная конструкция реактора.

Подогрев осадка в реакторе осуществляется острым паром. Для уплотнения осадка и отделения иловой воды перед подачей на обезвоживание в схеме предусматривается илоуплотнитель. Объем уплотненного осадка составляет 20...30% от первоначального, а его влажность - 92...94%.

Реактор представляет собой стальную колонну, в верхней части которой имеется свободное пространство, где накапливается парогазовая смесь, периодически удаляемая на очистку или сжигание. Осадок поступает непрерывно, а удаляется периодически. Работа установки для тепловой обработки осадка автоматизируется с целью поддержания заданных параметров процесса.

Тепловой обработке могут подвергаться как сброженные, так и сырые осадки. Температура, давление в реакторе и продолжительность обработки зависят от вида осадка. Выгруженный на открытые площадки осадок стерилен, не загнивает и не дает неприятных запахов.

Иловая вода после тепловой обработки осадка может быть использована на сельскохозяйственных полях как удобрение, обработана на специальных сооружениях или возвращена в голову очистных сооружений или аэротенки, что требует увеличения их мощности на 10...15%.

Разновидностью тепловой обработки осадка, обеспечивающей идентичные характеристики его после обработки, является жидкофазное окисление (мокрое сжигание). Оно заключается в окислении органической части осадка кислородом воздуха при температуре до 250...300оС и давлении до 20 МПа. Глубина процесса окисления контролируется по снижению ХПК, которое достигает 50...80% и зависит от температуры и давления. Выделяющегося при окислении органического вещества тепла достаточно для поддержания заданного теплового режима. Однако предварительно обеспечивается подогрев осадка до 50оС, а реализация этого метода требует сложного оборудования и большого расхода энергии. Широкого распространения этот метод не получил.

Минусы тепловой обработки: сложное оборудование реактора, большие энергозатраты, большая концентрация орг веществ в фильтрате, который отводится в голову сооружений, значит перегруз др сооружений на КОС(ВВ=2000-6000 мг/л, БПК= 5000-10000 мг/л).

Замораживание и оттаивание осадков.

Замораживание и последующее оттаивание осадков приводит к изменению их структуры и переходу части связанной влаги в свободную.

Полное промораживание осадков снижает их удельное сопротивление до параметров, позволяющих обезвоживать осадки мех. способами без добавления реагентов.

Замораживание-оттаивание применяется преимущественно для обработки гидроокисных осадков, например, осадков природных вод.

Применяются панельные или барабанные льдогенераторы.

Расход электроэнергии составляет на 1 м3 осадка порядка 50 кВт.

Осадок, замораживаемый на непрерывно действующих аппаратах, срезают тонкими слоями с теплообменной поверхности и отводят в плавитель, где он оттаивается при непосредственном контакте с теплой водой.

Используют метод редко. Очень энергоемкий процесс. Температур диап -20 - -25град. Естественное намораживание и оттаивание лучше производить на иловых площадках.

Из ПЭ

До недавнего времени самый эффективный метод- введение минеральных реагентов. Наиболее эффективное для осадков – хлорное железо, но это страшный яд. Хуже работают соли алюминия. самый эффективный метод кондиционирования – нагревание(термическое кондиционирование с нагреванием осадка). При этом снижается гидрофильность частиц и происходит отделение всей свободной и связанной воды. При введении полимеров (флокулянтов) дает лишь незначительное выведение связанной воды. Хотя все зависит от вида осадка и его свойств. При обработке осадка важно:

Вводят двойную дозу солей железа или алюминия. Это для органических осадков.

Если осадки гидрофильные, то соли тяжелых металлов не применяются, качественный метод введение извести.

Вообще уходят от использования минеральных реагентов, их сложно хранить и от них много осадка. Чаще используют флокулянты(полимеры). При введении минеральных реагентов до 90% их уходит в осадок. Необходимо предусматривать реагентное хозяйство с качественным перемешиванием. Целесообразно для их подачи использовать поршневые мембранные насосы. От минеральных реагентов избавляются и потому, что используют центрифуги, у которых изнашивается ротор из-за абразивных веществ.

Сейчас в большей степени получило распространение кондиционирование флокулянтами. Дозы выбирают по испытаниям. Катионные хороши для преимущественно органических осадков. Полиэлектролиты могут подходить для обезвоживания на ленточные фильтр-прессы, они способствуют дренажу, но для центрифуг нужны тока с большой молекулярной массой осадка. Полиэлектролиты перекачиваются винтовыми насосами. Анионные полиэлектролиты применяют на осадках с содержанием минеральных составляющих. Анионные полиэлектролиты применяют от 0,3кг до 3кг/тонну осадка. Обрабатывать осадки смешенные – минеральные с органическими выгодно, получаются осадки с высокой агрономической ценностью, они лучше обезвоживаются, но больше объем конечно осадка.

Применяют либо порошковые полиэлектролиты, они готовятся на станции. Разводить растворы в течении 2-3 дней, поэтому полиэлектролиты не запасают. Иногда полиэлектролиты привозят в эмульсиях. На станции раствор разбавляется, созревает в течении 20 мин. При медленном перемешивании. Важно, чтоб при использовании реагента знать, что указывается коммерческая часть, а не активная часть. Активная часть определяется опытами. При обезвоживании на центрифугах полиэлектролит вводится прямо в трубу подачи осадка на входе в аппарат. Для инициирования процесса хлопьеобразования достаточно энергии хлопьеобразования центрифуги. В ленточных центр-прессах производится подача в бак небольшого размера с перемешиванием, время флокуляции около 1 минуты. Если ленточные фильтры упрощенной конструкции, то подача флокулянта также через трубу через циклонный смеситель. При фильтр прессах применяется разный ввод полиэлектролита:

До или после насоса на фильтр пресс.

Или в реактор или трубопровод.

Термическое кондиционирование: Самый эффективный способ. Нагревание осадка происходит. Нагревают осадок при температуре 180-205град. Диапазон 30мин – 2часа, при давлении 1,2-2Мпа греют. Для подогрева осадка в реактор подают острый пар. Обработанный осадок стерилен, легко уплотняется, происходит распад органических веществ, их растворение и переход твердой фазы осадка в жидкую, также изменение структуры осадка, их зольности и частично меняется химический состав. Тепловой обработке подвергаются как сброженные, так и сырые осадки. Приводит к необратимой трансформации структуры осадка. Существенно снижает сопротивление. Снижается гидрофильность осадка(способность к поглощению влаги из окружающей среды.). Одновременно протекают 2 процесса: выделение в осадок вв, растворенные вещества переходят в осадок. Жиры относительно стабильны и не разрушаются. При термической обработке растворяется до 40 % органики, выделяется межчастичная жидкость с БПК от 3 до 6тыс. Самые высокие результаты получаются при обработке необработанных осадков. Также выделяется в раствор азот в виде аммония. Фосфор и металлы остаются.

Преимущества термического кондиционирования:

Улучшение структуры осадка

Безреагентный метод

Высокое содержание сухого вещества в кеке после фильтр-прессов. Влажность осадка остается 50%. Осадки стерилизованы(обеззаражены) и могут использоваться для почв.

Возможность использования биогаза.

Стабильность получаемых результатов, они мало зависят от качества осадков.

Это экономически целесообразный метод для св с территории более 1млн. жителей.

Минусы термического кондиционирования:

Жидкость выходит с большой нагрузкой по БПК, в итоге сильное увеличение нагрузки на ос. Большое содержание азота в воде. В таком составе ХПК в св и соединения, которые выделяются могут оказывать ингибирующее действие на системы.

Обильное выделение запахов, в т.ч. не в самом аппарате, а воняют осадки.

Необходимость чистки поверхности теплообменников. Нельзя осадки с кальцием обрабатывать.

Это дорогой метод.

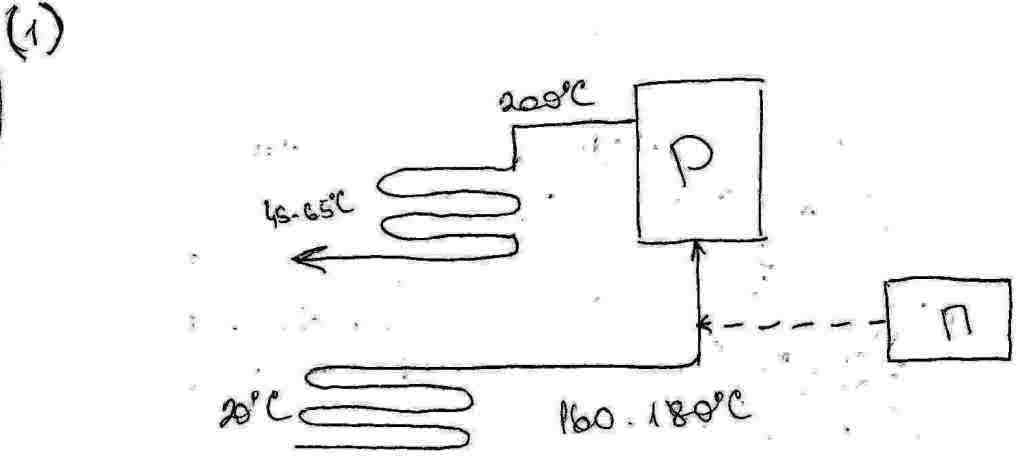

Есть 2е схемы подачи тепловой энергии в аппарат: (1) подача острого пара прямой инжекцией в реактор

П- парогенератор

- - - - подача пара

------- - подача осадка

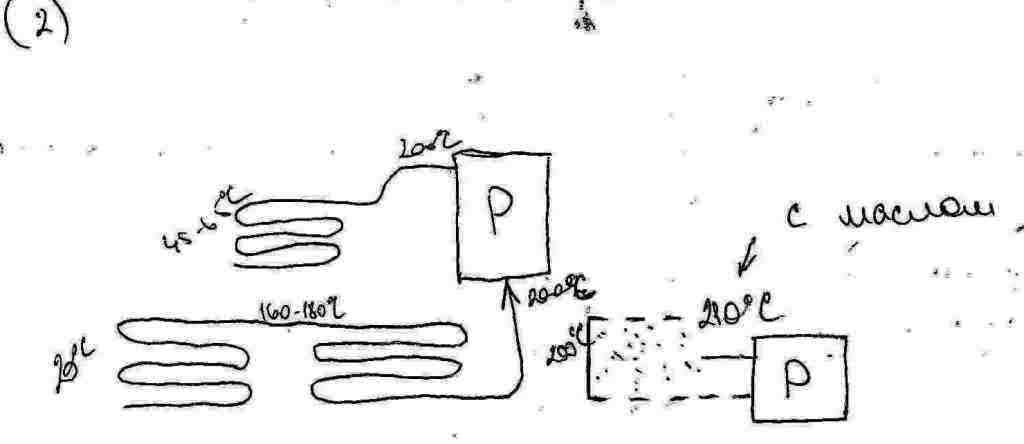

(2) подача тепловой энергии непрямого обмена с неиспаряющимся теплоносителем. Тут используется два контура и два теплообменника.

- - - - - - контур масла.

Сам реактор – стальная колонна, верх часть реактора – пространство для пара, пар на сжигание идет. Работа автоматизирована, очень энергоемкая, очень редко используют установку, в основном на малых расходах.

Если теплообмен обеспечен достаточный, то расходы энергии следующие: при прямой (1 схема) 60-90кВт/ч*м3 осадка. При непрямой (2 схема) 40-70 кВт/ч*м3 осадка.

Методы эффективны, когда реактор более 30м3 и осадок сброжен.

В силу высоких затрат на инвестиции и эксплуатационных затрат следующие методы неэффективны:

Замораживание и размораживание. Вода переход в свободное состояние и ее легко отфильтровать наиболее эффективно этот метод работает при гидрофобных осадках(плохо отдают влагу). Метод требует больших энергетических расходов.

Метод с введением наполнителей(введение сухих веществ). Улучшается когезия осадка. Вводят мел, кору, листву и другие присадки. Метод позволяет отказаться от реагентов. Используют наполнители, которые являются отходами. Если обработка минеральных осадков вместе с органическими эффективна, то присадки работают хорошо. Наполнители также можно вводится в уже обезвоженный кек. Цели: искусственное увеличение сухого вещества в осадке, снижение коэффициента сжимаемости осадка, при этом добавляется зола в осадок.

Кондиционирование с помощью электроосмоса. 2 процесса: предварительная флокуляция, затем сам электроосмос. За счет электрического поля отбирает воду из капилляров. Такой метод разработан специально для огнеупорных осадков. Снижает сухое вещество на 5-10%. Метод ограничен в применении из-за дороговизны. Метод находится на стадии разработки и испытаний.

Добавление инертных материалов для обезвреживания токсичных отходов. Применяется сочетание материалов. Например, портландцемент, силикат натрия, органические смолы, шлаки и тд. Это не собственно метод кондицонирования, после этого осадок не обезвоживается, а затвердевает. Вещества уже не вымываются из осадка. Применяется для обработки токсичных осадков на специфических предприятиях (радиактивные осадки).

28

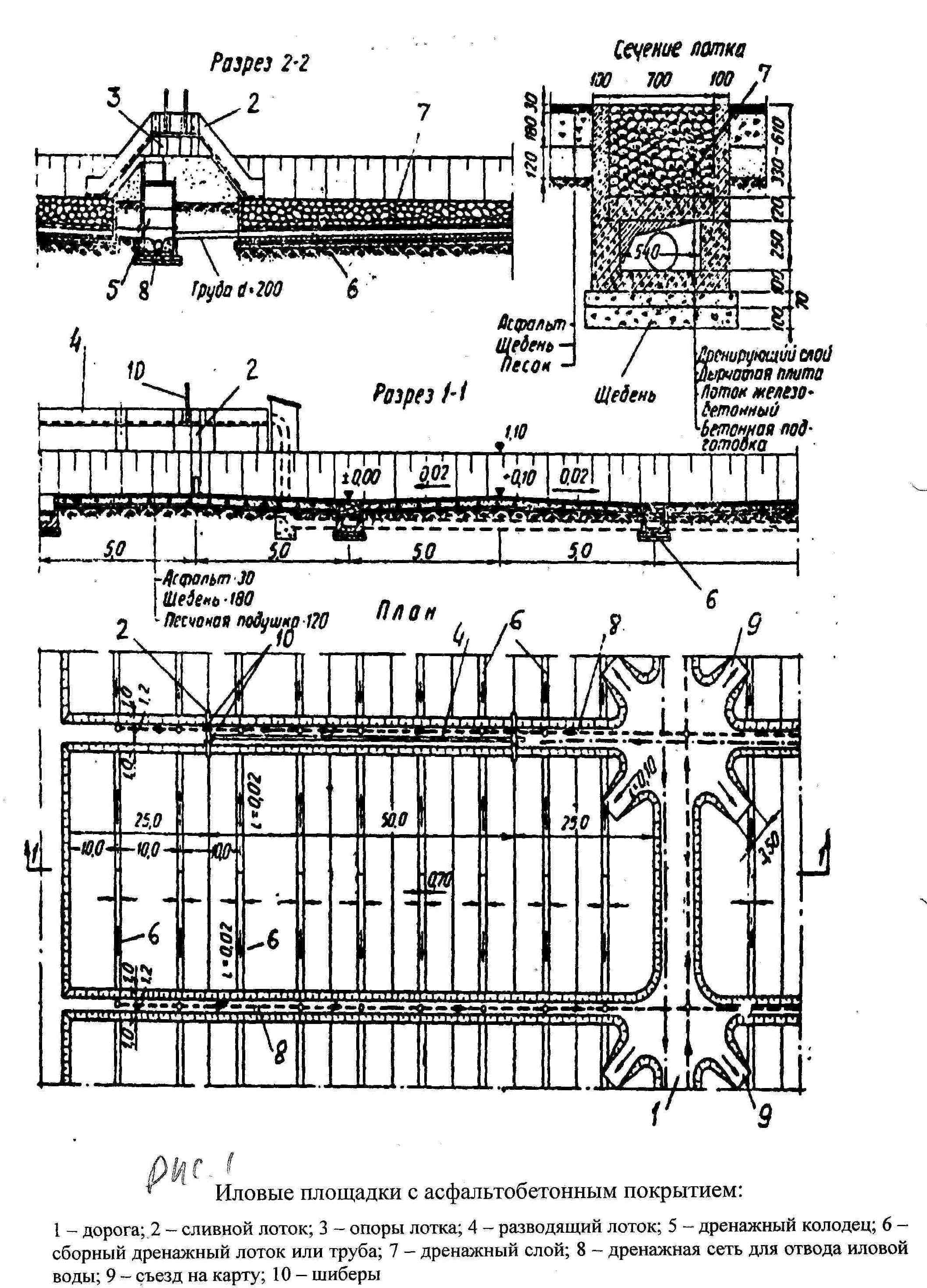

Типы иловых площадок: сооружения обезвоживания в естествен условиях, представ собой уч-ки земли, разделенные валиками на карте

на естествен основании с дренажом или без

на искусст-ом осн-ии(асфальто-бетон) с дренажом

п

лощадки

– уплотнители

лощадки

– уплотнителикаскадные площадки с отстаиванием и поверхностным удалением иловой воды(более 10000м3/сут)

процесс обезвоживания(2 стадии):

1 стадия – обезвожив дренированием или фильтрацией. Удаляется влага и снижается влажность до 80%

2 стадия – испарение части связанной воды. При атмосферной сушке содерж сух вещ в осадке м. повыситься до 70-75% в зависимости от времени сушки, погодных условий и св-ств осадка.

На каскадных площадках и площадках –уплотнителях обезвож осадка достигается периодическим удалением слоя ил воды и частично испарением свободной и связанной воды.

Иловая вода, собир дренаж сетью, отводится в голову соор на очистку. Раствор и число карт и числа выпусков определяются по дальности разлива.

Иловые площадки формир на фильтр грунтах(песок, супесь) при расположении грунтовых вод ниже дна площадок не менее, чем на 1,5м. При водонепрон грунтах устраивают ил площадки на естест и искусств. основ-ии с трубчатым или лотковым дренажом, укладываемом в дренажные канавы.

Площадки-уплотнители

Принцип действия площадок основан на способности осадка к расслаиванию при отстаивании; при этом происходит перераспределение твердой фазы по вертикали и образуются зоны пониженной и повышенной концентрации осадка. Периодически удаляют иловую жидкость с пониженной концентрацией осадка и направляют её в ПО. Вместо дренажа система шиберов для забора из разных глубин.

В зависимости от степени использования природных процессов площадки можно разделить на две основные категории: естественного обезвоживания и сушки и интенсивного обезвоживания и сушки.

К первой категории относятся площадки, в которых используются природные процессы испарения и декантации без существенного изменения по сравнению с теми же процессами, происходящими в естественной среде. Как правило, это площадки на естественном основании с поверхностным отводом воды и площадки-уплотнители.

Ко второй категории относятся площадки, в которых определенные факторы природного цикла видоизменены и интенсифицированы. Как правило, это площадки с искусственным дренажом, подогревом, созданием вакуума в дренажной системе, искусственным водонепроницаемым покрытием.

Площадки естественного обезвоживания и сушки.

Иловые площадки состоят из карт, окруженных со всех сторон валиками. Размеры карт и число выпусков определяют, исходя из влажности осадка, дальности его разлива и способа уборки после подсыхания. Узкие площадки предпочтительнее при планировке на территории, имеющей хорошо выраженный уклон.

Подсушенный осадок сгребается бульдозерами или скреперами и отвозится автомашинами. Влажность подсушенного осадка 75%.

Искусственное дренирующее основание иловых площадок должно составлять не менее 10% их площади.

Следует принимать: рабочую глубину карт — 0,7—1 м; высоту оградительных валиков — на 0,3 м выше рабочего уровня осадка на карте; уклон разводящих труб или лотков — не менее 0,01; число карт — не менее четырех.

Наибольшее распространение получили иловые площадки на естественном основании каскадного типа с отстаиванием и поверхностным удалением иловой воды. После заполнения карт иловой площадки осадком и слива отделившейся иловой водой дальнейшее обезвоживание осадка осуществляется путем испарения с поверхности оставшейся влаги.

Одним из возможных методов, ускоряющих естественную сушку осадка на иловых площадках, является процесс ворошения. При этом удаляется растительный покров и разрушается поверхностная корка, что способствует ускоренному подсушиванию осадка в теплое сухое время и более глубокому промораживанию в зимнее.

Характерной особенностью площадок естественного природного цикла является их полная зависимость от климатических факторов.

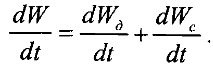

Иловые площадки интенсивного обезвоживания и сушки можно подразделить на традиционные и усовершенствованные. К первой категории относятся иловые площадки с вертикальным и горизонтальным дренажом, ко второй - площадки с созданием вакуума в дренажной системе, искусственным водонепроницаемым покрытием с продувкой воздухом, нагревом.

Иловые площадки с искусственным дренажом проектируются с целью получения чистого фильтрата и повышения скорости обезвоживания.

Фильтрующая площадка с горизонтальным дренажом представляет собой мелкий прямоугольный резервуар с водонепроницаемыми стенками и ложным днищем из специальных панелей. Эти панели имеют клиновидные отверстия размером 1-4 мм. Границу ложного днища делают водонепроницаемой, а стыки между панелями и стенками заделывают. После подачи требуемого количества осадка, первоначально введенная вода и иловая вода из осадка просачиваются через ложное дно. Производительность фильтрующей площадки по сухому веществу обычно составляет от 2,4 до 4,8 кг/ м2 за одну загрузку.

Дренажная система традиционных фильтрующих иловых площадок с дренажными трубами обычно включает:

• верхний слой песка высотой 15-25 см, с эффективным диаметром 0,3 - 1,2 мм и коэффициентом неоднородности менее 5;

• слой гравия высотой 20-45 см, с размером зерен 0,3 - 2,3 см;

• дренажные трубы, часто изготовляемые из керамики, минимальным диаметром 10 см, с открытыми торцами, расположенные на расстоянии 2-6 см друг от друга.

В последнее время стали использовать пластмассовые трубы, так как керамические быстро разрушаются при механизированной уборке осадка.

Осадок на фильтрующие карты подается либо в одной, либо в нескольких точках слоем 250-450 мм и остается на картах до высыхания. При благоприятных погодных условиях хорошо сброженный осадок высыхает в течение 2 недель, достигая влажности 60-70%

Усовершенствованные площадки интенсивного обезвоживания и сушки осадка. Для интенсификации процесса сушки осадка предлагается продувка его воздухом непосредственно на площадке.

Иловая площадка содержит водонепроницаемое днище, боковые стенки, дренирующую загрузку, перфорированные трубы, размещенные на днище, воздуховод и трубопроводы промывной и отфильтрованной воды. Продувку воздухом ведут до необходимой степени обезвоживания.

За рубежом иловые площадки довольно часто защищают от атмосферных осадков стеклянным покрытием. Такое покрытие может существенно улучшить работу площадок, особенно в условиях холодного и влажного климата.

Применяют еще площадки с асфальтовым покрытием и подогревом. Тепловая энергия от биогаза, выделяющегося на ОС и соженного циркулирует по трубам, расположенным в заасфальтированной части площадок и подогревает осадок. Иловые площадки не закрытые.

В основу расчета положена нагрузка Kf м3/(м год), устанавливающая допустимый объем осадков, размещаемых на единице поверхности иловой площадки в год.

Полез площадь ил площадок завис от кол-ва подаваемого на них осадка, его св-ств и климатических условий:

Wгод – годовое кол-во осадка, м3/год

hгод – нагрузка осадка на иловую площадку, м3/(м2/год)

Общим уравнением, описывающим процесс обезвоживания на площадке, является уравнение скорости влагоотдачи:

где W - общее содержание воды в осадке; WC , Wф, Wд - объемы воды, удаляемые в результате сушки, фильтрации и декантации соответственно.

В процессе обезвоживания осадка на площадках каскадного типа стадия фильтрации исключена, вода из осадка удаляется декантацией и естественной сушкой, поэтому уравнение (16.2) приобретает вид:

Увеличение производительности площадок возможно за счет проведения следующих мероприятий:

• уплотнения осадка, подаваемого на площадки;

• обеспечения механического ворошения и удаления высушенного осадка с площадки;

• кондиционирования осадка перед подачей его на площадку;

• продувки осадка воздухом непосредственно на площадке;

• устройства над площадкой полупрозрачного покрытия или общего покрытия тепличного типа с соответствующими системами вентиляции;

• использования вакуумных систем для ускорения фильтрации;

• устройства систем подогрева осадка непосредственно на иловых площадках.

2 категории:

1 категория – эксплуатационно усовершенствованные иловые площадки, путем устройства вертикальных фильтрующих элементов(устройство покрытий иловых площадок от атмосферных осадков и устройство площадок с ложным днищем).

2 категория – устройство усовершенствованных площадок с эффектом всасывания.

Использование эффекта капиллярного всасывания ускоряет процесс обезвоживания осадка на иловых площадках. Иловая площадка с использованием этого эффекта (рис. 16.4) работает следующим образом. При заполнении карт 1 осадком, благодаря силам капиллярного всасывания, вода из осадка впитывается через края листов 4, размещенных в коридоре 3, испаряясь в окружающую среду.

Иловые площадки оборудованы воздуходувными машинами, соединенными с коридорами воздуховодами.

Для интенсификации работы иловых площадок кроме обработки флокулянтами можно проводить предварительную промывку труднофильтрующихся осадков очищенной сточной жидкостью, коагуляцию осадков химическими реагентами, а также замораживание и последующее оттаивание осадков. Все эти виды обработки снижают удельное сопротивление фильтрации осадка.

Кондиционирование осадка перед обезвоживанием осадков на иловых площадках существенно сокращает продолжительность процесса обезвоживания и улучшает показатели подсушенного осадка. Метод кондиционирования осадка органическими флокулянтами перед подачей его на иловые площадки.

Механическое обезвоживание.

Механический метод:

На крупных станциях устраивают ЦМО.

3 типа мех обезв:

1. под растяж (вакуум фильтры)

2. Под давлением(фильтр-прессы)

3. В центробеж поле(центрифуги)

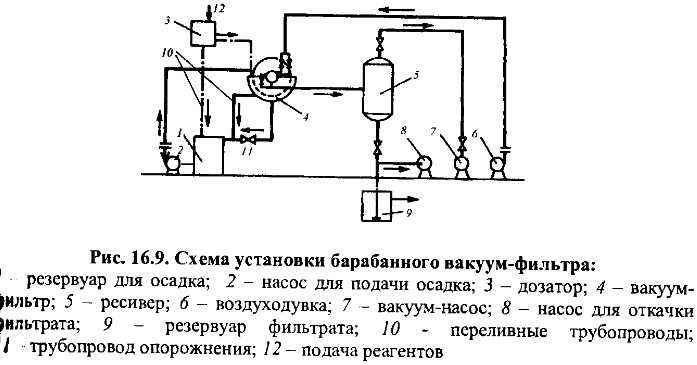

Вакуум-фильтры:

Это первые соор мех обезвож. 2 вида: ленточные(мало исп), дисковые и барабанные.

Есть медленно вращ барабан, с невысокой скоростью, один оборот – 4-7мин, барабан имеет 2 боковые стенки: внутреннюю сплошную и наружнюю перфорированную, пространство м/у стенками разделено на 16-32 секции, не сообщающиеся м/у собой. Каждая секция имеет отводящий коллектор. В схему установки входит вакуум насос и компрессор(воздуходувка). Барабан погруж в чашу с осадком, нижние сектора в ванне присоединяются к трубкам от насосов, верхние к трубкам компрессора. Прилипает к ленте осадок, поднимаясь выше в секторе создается изб давление, жидкость вытягивается из осадка, осадок подается на устройства типа ножа и он срезает осадок, влаж кека 80-85%. Обязательно добавляют коагулянт, чтоб снизить удельное сопротивление осадка фильтрации. Жидкость удаляется в центр часть вакуум-фильтра, точнее втягивается под действием вакуума. В зоне регенерации ткань продувается сжатым воздухом или паром. Регенрация фильтровальной ткани осущ либо ингибированной кислотой либо растворами ПАВ. На вакуум-фильтрах ставят кип для измерения давления. Используют много насосов, значит много жрет энергии, еще минус – часто повреждается ткань на барабане, она дорогая, установка сложна в эксплуатации, влажность осадка даже выше, чем с иловых площадок.

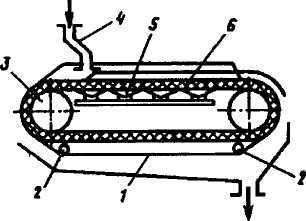

Л енточные

вакуум-фильтры и листовые фильтры.

Исп в основном для производственных

св. Ленточные вакуум-фильтры применяют

для обезвоживания быстро расслаивающихся

осадков, преимущественно минерального

происхождения, таких как окалина,

осадки газоочисток доменного и

конвертерного цехов. Фильтр (рис.) имеет

бесконечную резиново-тканевую ленту,

натянутую на двух барабанах, и

фильтровальный стол.

енточные

вакуум-фильтры и листовые фильтры.

Исп в основном для производственных

св. Ленточные вакуум-фильтры применяют

для обезвоживания быстро расслаивающихся

осадков, преимущественно минерального

происхождения, таких как окалина,

осадки газоочисток доменного и

конвертерного цехов. Фильтр (рис.) имеет

бесконечную резиново-тканевую ленту,

натянутую на двух барабанах, и

фильтровальный стол.

Л енточный

вакуум-фильтр: 1 - фильтровальная ткань;

2 - направляющие для фильтровальной

ткани; 3 — барабан; 4 - лоток для подачи

осадка; 5 - фильтровальный стол; 6 -

прорезиненная лента; 7 - сборный коллектор

фильтрата; 8 - поперечный желоб для отвода

фильтрата; 9 - продольная прорезь; 10 -

направляющие для ленты; 11 - резиновый

шнур

енточный

вакуум-фильтр: 1 - фильтровальная ткань;

2 - направляющие для фильтровальной

ткани; 3 — барабан; 4 - лоток для подачи

осадка; 5 - фильтровальный стол; 6 -

прорезиненная лента; 7 - сборный коллектор

фильтрата; 8 - поперечный желоб для отвода

фильтрата; 9 - продольная прорезь; 10 -

направляющие для ленты; 11 - резиновый

шнур

Щелевое отверстие, расположенное посередине стола, сообщается с вакуум-камерой. Лента имеет поперечные рифления и продольные сквозные прорези. Фильтровальная ткань укладывается на ленту и закрепляется в пазах резиновым шнуром. Верхняя рабочая ветвь ленты протягивается по столу так, что ее продольные прорези совпадают с щелевым отверстием стола. Фильтрат отводится с внутренней стороны ткани по поперечным пазам и через продольные отверстия поступает в вакуум-камеру и сборный коллектор. При фильтровании быстроосаждающиеся крупные частицы образуют подслой, который улучшает условия фильтрования и повышает пропускную способность фильтра.

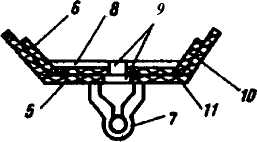

Фильтр-прессы:

Ф-п подразделяют: рамные, камерные, мембранно - камерные и ленточные(чаще сейчас исп). Первые - камерные диафрагменные ф-п были.

Рамный фильтр-пресс имеет набор вертикально расположенных чередующихся плит и рам. Между поверхностями плит и рам проложена фильтровальная ткань. Сначала собирают комплект рам и плит, загружают камеры осадком и отжимают его. Затем рамы и плиты поочередно отодвигают и обезвоженный осадок сбрасывают в бункер. Рамные фильтр-прессы имеют низкую пропускную способность. Кроме того, выгрузка осадка из фильтра обычно производится вручную. В настоящее время эти фильтры практически не применяются.

Фильтр-прессы ФПАКМ (фильтр-пресс автоматизированный камерный модернизированный) находят довольно широкое распространение. Фильтр состоит из нескольких фильтровальных плит и фильтрующей ткани, протянутой между ними с помощью направляющих роликов. Поддерживающие плиты связаны между собой вертикальными опорами, воспринимающими нагрузку от давления внутри фильтровальных плит. (рис.2).

Вода перемещ к краям ф-п, фильтруется ч/з ткань. Фильтрующие плиты изгот из полипропилена, алюмин сплавов и тд. После отжатия осадка, плиты раздвиг и осадок отваливается от плит. «-«: иногда надо вручную отделять осадок.

Кол-во плит до 100штук. Перед всеми ф-п осадок д.б. обработан коагулянтами или флокулянтами, иногда подают сброж осадок.

Мембранно-камерный фильтр-пресс представляет собой серию вертикальных плит, имеющих каналы и покрытых тканью для поддержания кека Плиты смонтированы в корпусе, верхние опоры которого соединены двумя тяжелыми горизонтальными и параллельными брусьями или рельсами. Конструктивно фильтр-прессы подразделяются на: прессы с верхней подвеской плит и с боковой подвеской плит.

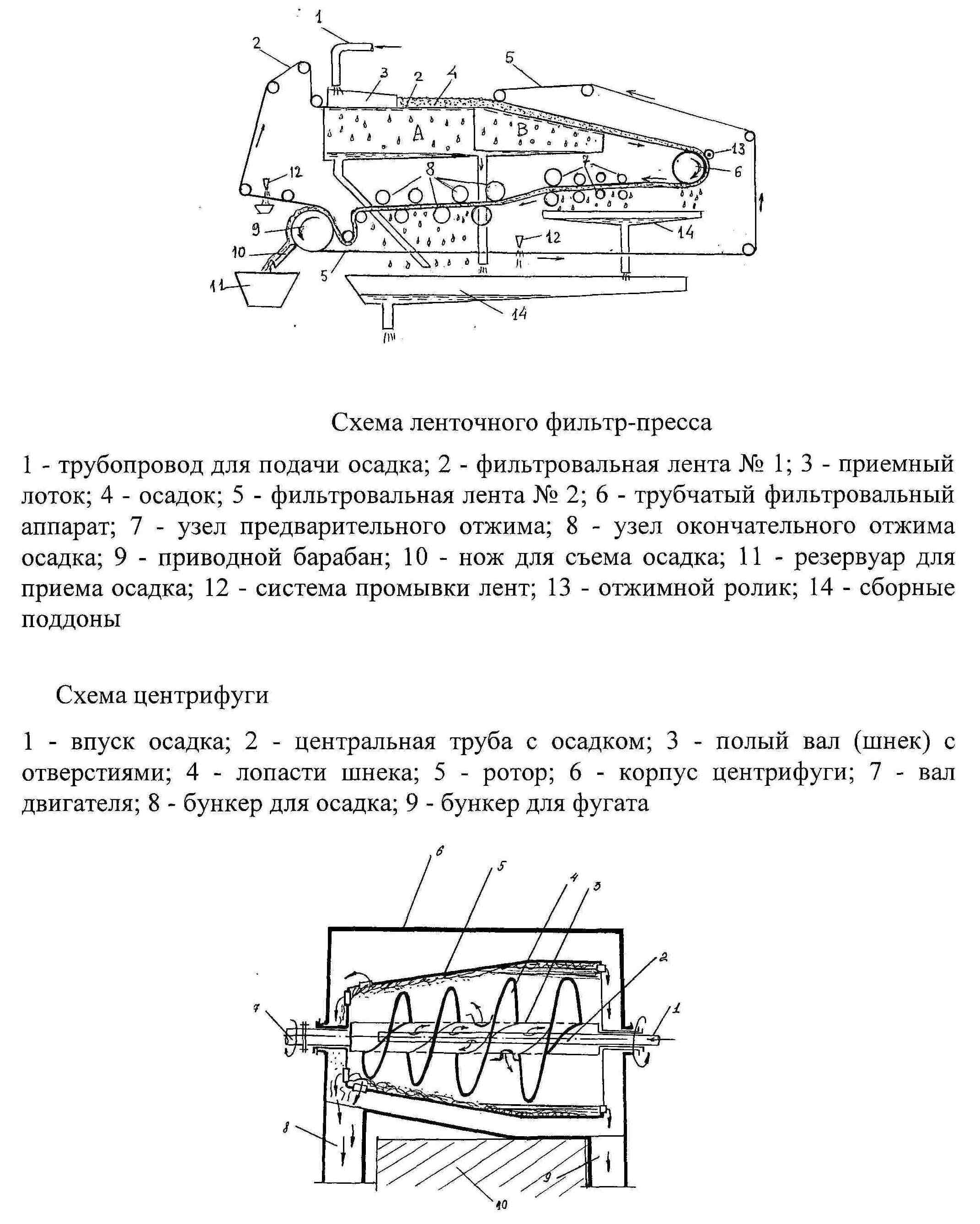

Применяются также ленточные фильтр-прессы. Они относительно просты и по конструкции, и в эксплуатации. Ленточные по расположению основного отжимного аппарата: косые, гориз и вертик.

Используют две непрерывно вращ ленты, они движ параллельно др др, ленты из лавсанового или полиэфирного волокна, скорость протяжки 60см-6м/мин. Подбирается скорость по экспериментальным данным. Размер ячеек ленты: 0,5мм.

Осадок подают в зону А, там обычное осаждение, потом в зону В, где попадает в зазор м/у лент, выдел часть попадает в отв 13, обе ленты протяг ч/з узел предварительного отжыма, проходит ч/з вращ Ме шары и в зону окончательного отжима, где отжимные валики, вся вода в поддонное пространство, осадок снимается ножом. Влажность осадка после: 67-70%.

Они менее энергоемкие. Удобны в эксплуатации.

Корзинчатые центрифуги. Это аппараты периодического действия на малых станциях.

Дисковые центрифуги. Тарельчатый сепаратор представляют собой.установки непрерывного действия из пакета тарелок. Фугат поднимается вверх и удаляется, а кек уходит через сопла. Загрузка происх сверху.

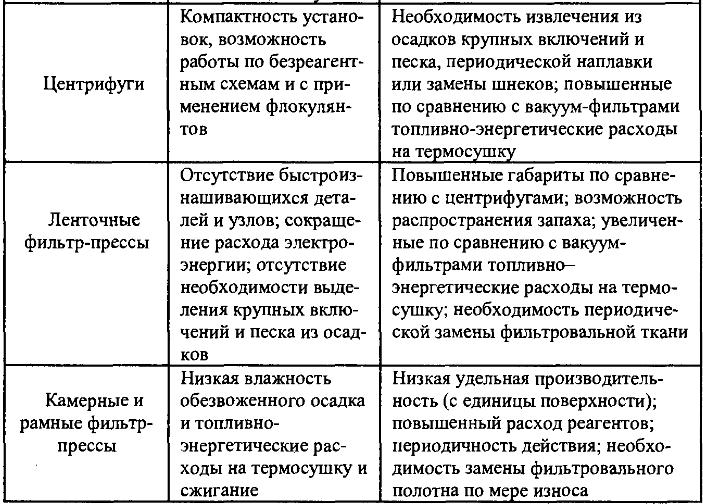

Обычные центрифуги(противоточные, прямоточные)

Эффективность уплотнения на центрифугах: 80-85%.

Просты в эксплуатации., но нельзя использовать коагулянты-износ изнутри сильно увеличивается.а применение флокулянтов менее эффно, чем на других сооружениях, так как от перемешивания полимеры разрушаются-и его нужно больше использовать. Это аппараты обработки в центробеж поле.

Центрифуги: типы: фильтрующие и осадительные. Наиболее распространены – фильтрующие центрифуги, осадок попадает по центр каналу, ч/з отв в полость барабана, ротор и шнек вращ в одну сторону, но с разными скоростями. Под действием ц/б силы нерастворенные частицы осадка отбрасываются к стенкам ротора и вследствие разности частоты вращения шнека и ротора перемещаются к отверстию в роторе, через которое обезвоженный осадок попадает в бункер кека.

Образовавшаяся вода(фугат) отводится через отверстия, расположенные с другой стороны ротора. Применяютя прямоточные и противоточные системы. Прямоточные целесообразны для случаев уплотнения без использования полимеров.очень высокое осветление фугата.

Противоточные-больший эффект по Влажности, харся большим выносом в фугате.

В центрипрессах –влажность –до 50%, но у него минус – в конце должна быть пробка, она часто вываливается, ее сложно удерживать, еще они все запатентованы, их нельзя разбирать самому, а починка очень дорогая.

Повышение работы центрифуг: кондиционирование осадка добавлением реагентов: ВВодят прямо в трубу центрифуги на входе. Для инициирования процесса хлопьеобразования достаточно энергии хлопьеобразования центрифуги. Синтетические органические полиэлектролиты – флокулянты катионного типа дозой 0,2-0,5% массы сухого вещества. При работе с флокулянтами производительность центрифуг принимается в 2 раза меньше, а эффективность задержания сухого вещества при этом увеличивается до 90-95%. Также применение материалов шнека, стойких к абразивному истиранию, и лучшее удаление песка из осадка, идущего на центрифугу.

Наиб распр – фильтрующ центрифуги, осадок попадает по центр каналу, ч/з отв в полость барабана, ротор и шнек вращ в одну сторону, но с разными скоростями. Под действием ц/б силы нерастворенные частици осадка отбрасываются к стенкам ротора и вследствии разности частоты вращения шнека и ротора перемещаются к отверстию в роторе, ч/з которое обезвоженный осадок попадает в бункер кека. Образовавшаяся вода(фугат) отводится через отверстия, расположенные с другой стороны ротора. Есть схемы раздельного центрифугирования осадка с ПО и активного ила, есть смеси. При диаметре ротора менее 0,5м надо перед центрифугами ставить дробилки.

-: шнеки стираются образивными веществами. Влажность осадка: 60-70 %.

В центрипрессах –влаж –до 50%, но у него минус – в конце должна быть пробка, она часто вываливается, ее сложно удерживать, еще они все запатентованы, их нельзя разбирать самому, а починка очень дорогая.

Для повышения эффективности задержания сухого вещества в центрифугах возможно применение химических реагентов. Для этой цели можно применять хлорное железо, соли алюминия и другие соединения. Но эти коагулянты не дают должного эффекта, так как хлопья коагулянтов разрушаются в центрифуге под действием центробежной силы. Введение в осадки извести приводит к повышению эффективности задержания сухого вещества, но одновременно известь увеличивает абразивность осадков и приводит к износу шнеков центрифуг.

29

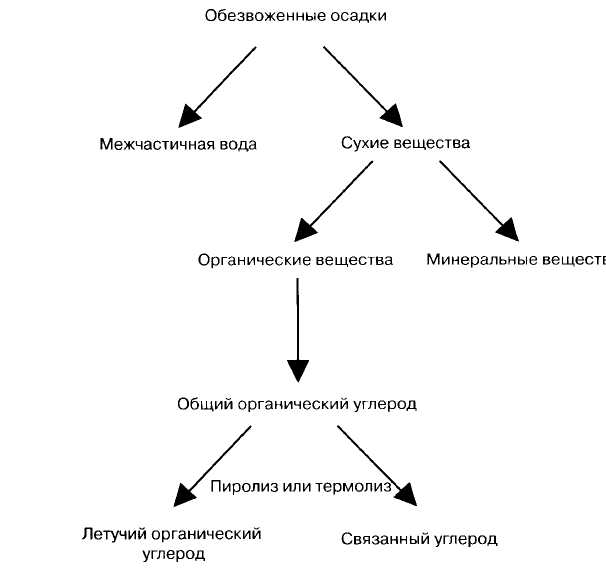

Сжигание осадков осуществляют, если их утилизация невозможна или экономически нецелесообразна.

Сжигание — это процесс окисления органической части осадков до нетоксичных газов (диоксид углерода, водяные пары и азот) и золы. Перед сжиганием осадки должны быть или механически обезвожены, или подвергнуты термической сушке, или пройти оба процесса.

Пиролиз - процесс переработки углеродсодержащих веществ путем высокотемпературного нагрева без доступа кислорода. Для жидких и сухих осадков.

Термолиз – сжигание осадка при полном отсутствии кислорода. Только на сухих осадках проводят.

Термолиз, в отличие от приолиза менее требователен к сырью, которое подлежит переработке. Благодаря термолизу можно перерабатывать не только органическую часть твердых отходов, но и например шламы угля.

Достоинства:

-разделяются процессы разложения орг. ве-ва и сгорания синтез-газа образуется меньшее кол-во NO2

-образуется меньшее колво кол-во дымовых газов

-процесс горения невозмоно регулировать, а пиролиз и термолиз-можно.

Недостатки:

Эти процессы всегда эндотермичны: надо большое количество топлива для сжигания.

Объем твердого вещества при сгорании больше, чем при обычном. Вода-ктализатор горения(в очень малы количествах).

-провод-ся неполное сжигание орг вва и некоторых загряз вва можно перевести в тверд фазу, а не газ.

-образуется полукокс (почти прир уголь), оксид -СН-, мазуты,синтез-газ(горюч)

-при полном отсутсвии кислорода все процессы разложения-эндотермичны.-->нбх предусм дополнительно введение энергии с помощью рециркуляции тепла.возникает возможность управления процессом разложения орг вв в разл зонах, а также обоработки связанного углерода.

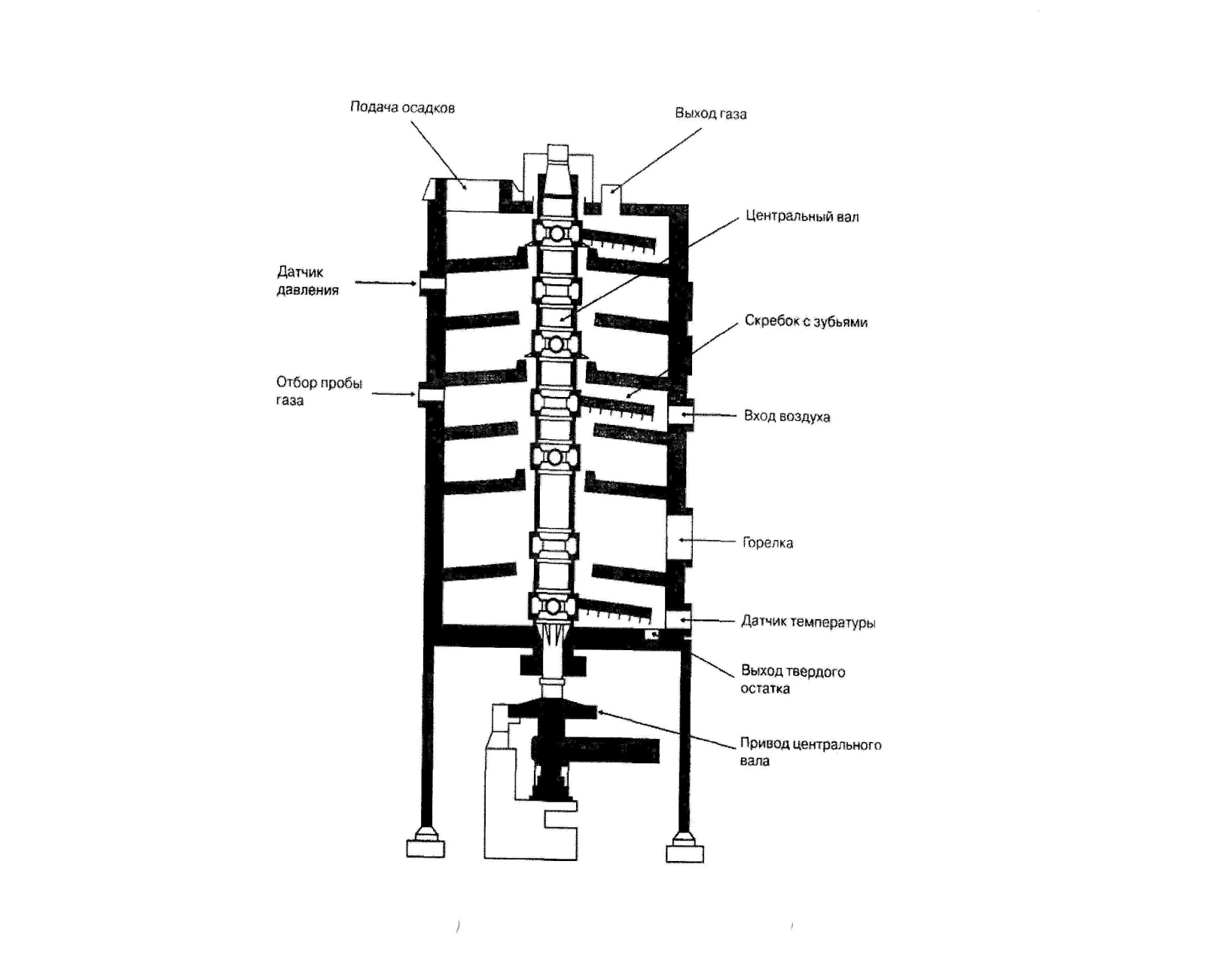

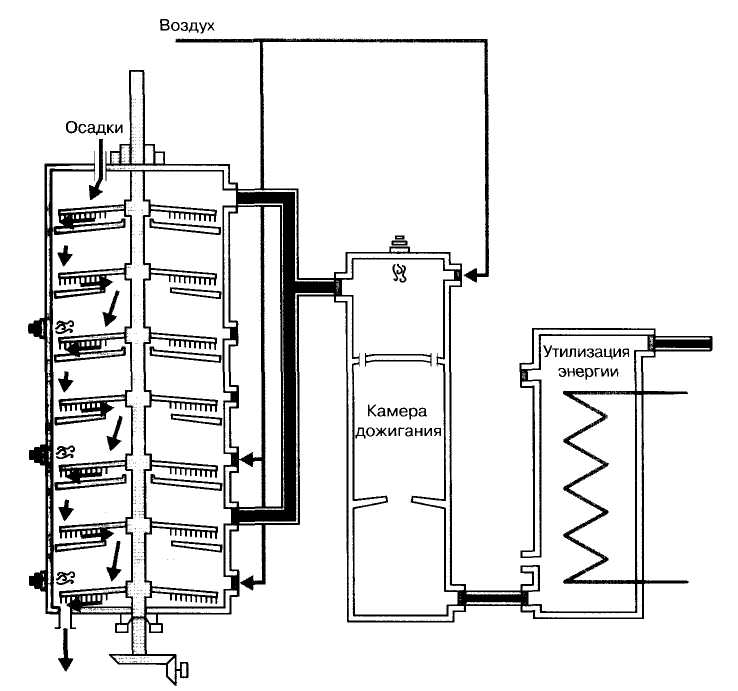

Сжигание осадков в многоподовой печи. Корпус многоподовой печи представляет собой вертикальный стальной цилиндр, футерованный изнутри огнеупорным кирпичом. Топочное пространство печи разделено по высоте на семь — девять горизонтальных подов. В центре печи имеется вертикальный вал, на котором укреплены горизонтальные фермы гребковых устройств. Каждый под имеет отверстия, расположенные у одного пода на периферии, а у другого — в центральной части.

Осадок подается конвейером через загрузочный люк в верхнюю камеру печи, перемещается гребками к пересыпному отверстию, сбрасывается на лежащий ниже под и т.д. Вертикальный вал и фермы гребковых механизмов выполняются полыми и охлаждаются воздухом, подаваемым вентилятором.

На верхних подах осадок сушится, на средних — органическая часть осадка сгорает при температуре 600-900°С, а на нижних — охлаждается зола перед сбросом в бункер. Многоподовые печи просты и надежны в эксплуатации. К их недостаткам относятся высокая строительная стоимость, большие габариты, частый выход из строя гребковых устройств.

Печь кипящего слоя представляет собой вертикальный стальной цилиндр, футерованный изнутри огнеупорным кирпичом. Внутри печи имеется топочная камера, конусная часть с воздухораспределительной беспровальной решеткой и куполообразным сводом (рис. 16.23).

На решетке насыпан песок крупностью 0,6-2,5 мм слоем 0,8-1 м. Кипящий слой песка создается при продувании воздуха через решетку со скоростью, при которой частицы взвешиваются в газовом потоке. Воздух подается воздуходувкой, нагревается в рекуператоре дымовыми газами и подается под решетку. Осадок подается в печь через загрузочный бункер и шнековый питатель.

В кипящем слое происходит интенсивное перемешивание осадка с кварцевым песком, мгновенное испарение влаги и выделение летучих органических веществ. Весь процесс длится 1 - 2 мин.

Достоинствами печей кипящего слоя являются компактность установок, интенсивность процесса, возможность сжигания осадков различной влажности; недостатками — большая запыленность отходящих газов и необходимость устройства рекуператоров.

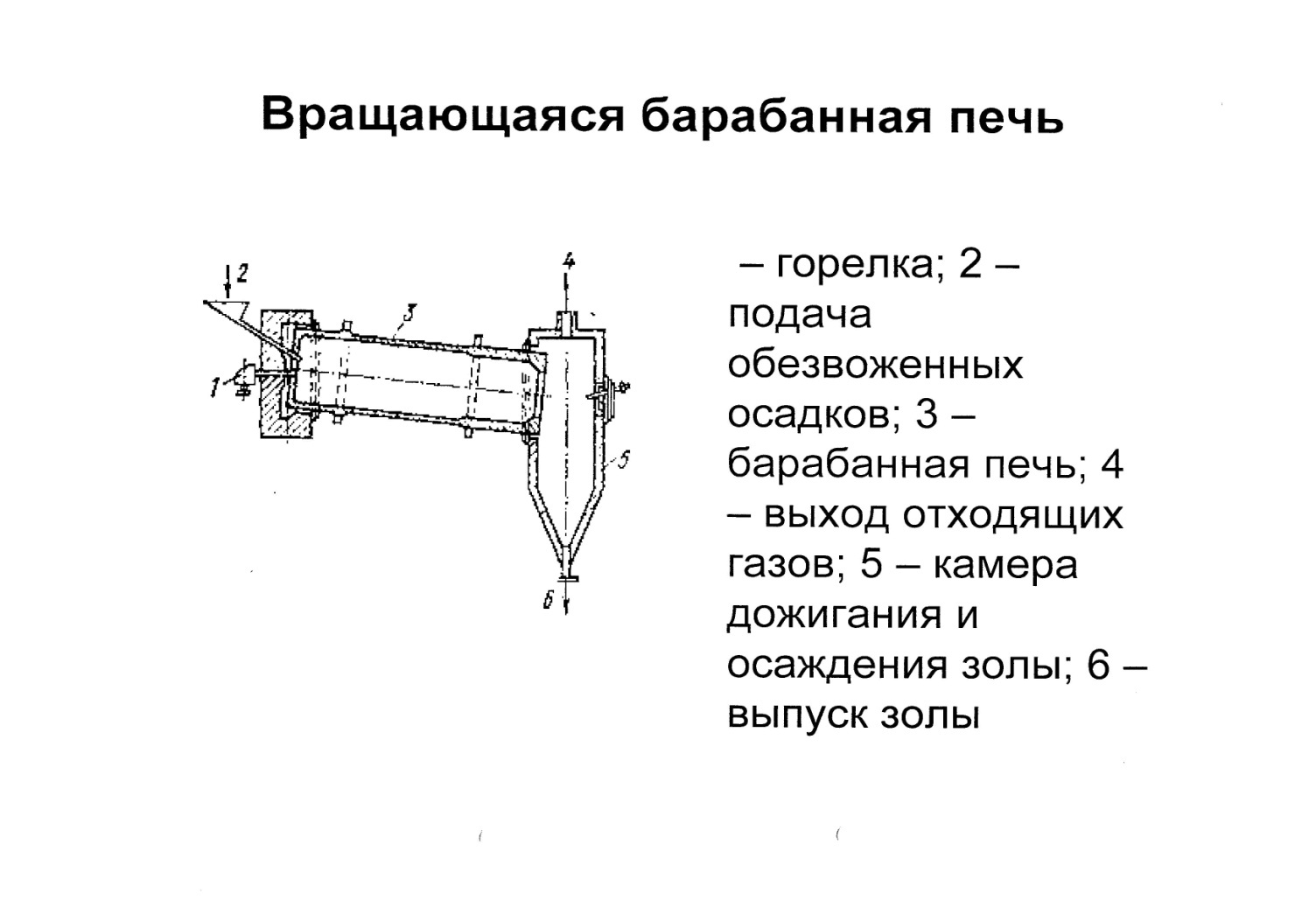

Барабанные вращающиеся печи за рубежом применяют для сжигания осадков в смеси с городским мусором. В отличие от барабанной сушилки, барабан вращающейся печи наклонен в сторону топки. Обезвоженный осадок загружается с противоположного от топки конца барабана. По мере продвижения внутри барабана осадок сначала подсушивается, а затем сгорает. Горячая зола из топки поступает в воздушный охладитель и оттуда пневмотранспортом направляется в приемный бункер и вывозится.

Отходящие газы отсасываются дымососом, проходят мокрый пылеуловитель и выбрасываются в атмосферу. Температура газов в зоне сушки 200°С, а в зоне сжигания 900-1000°С.

Барабанные печи имеют небольшую запыленность отходящих газов и могут располагаться на открытом воздухе, кроме топочной части и камеры загрузки. Недостатками вращающихся барабанных печей являются громоздкость, большие капитальные затраты и относительная сложность эксплуатации.

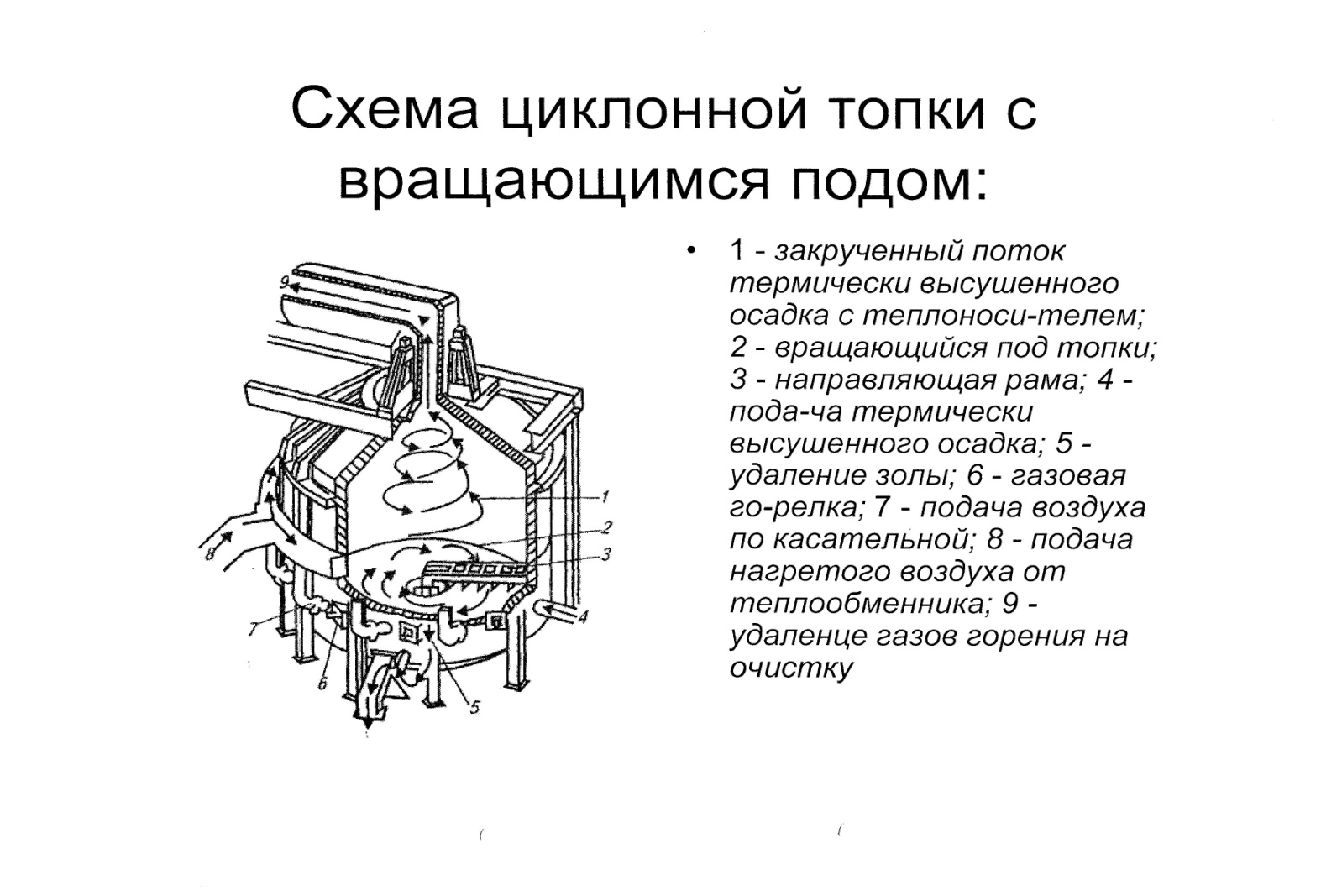

Циклонные

печи применяются относительно редко

и служат для сжигания жидких или

мелкодисперсных сухих материалов.

Плазмапиролиз-пиролиз осадка вначале, а потом его дожиг в струе плазмы(смесь инертных газов высокой темпер).Эта технология способна связывать тяжелые Ме «остеклование»-никогда е перейдут в растворенный вид.

Можно использовать низкотемпер плазму=1300С. Термолиз проводится в реакторе с двойнымкорпусом внутри вращающегося барабана, тепло проводится через корпус.

Пиролиз в многоподовой печи:

Печь имеет от 4 до 11 горизонтальных огнеупорных пода, расположенных один над другим. К вертикальному вращающемуся валу над каждым подом прикреплены скребковые мешалки. Осадок подается через загрузочное устройство на верхний под, перемешивается мешалками, сдвигается ими к центральному отверстию пода и попадает на нижележащий под. Перемещение осадка по этому поду идет в противоположном направлении. На следующий под осадок попадает через кольцевое отверстие, расположенное по периферии пода.

Восстановление органического вещества и разложение углерода делается в одном аппарате. Загружают обезвоженный осадок. Проходит восстановление органического вещ и термическое окисление связанного углерода. Сверху-сушка, далее-пиролит. Восст, далее-окисление связанного углерода. Камера дожига-чтобы сжечь оставшийся связанный С и утилизир тепло.

Второй вариант: 1- шнековый питатель 2- выход полукокса 3- выход синтезгаза 4- выход зол и дымовых газов 5- дымоход 6- промывка газов 7- утилизация электроэнергии или тепла Разложение углерода идет в отдельной печи(дожиг углерода). Как альтернатива – остекловывание золы(сжигание в печи с псевдоожиженным слоем). Приемущество второй схемы:

образуется более богатый газ по процентному содержанию.

Схема требует менее высоких температур, чем первая

Можно обеспечить более строгое управление процессом пиролиза.

В качестве факела можно применять не дожигание, а например, плазменную горелку. Термолиз применяется достаточно редко и применяется во вращательных барабанах.

При пиролизе мы получаем полукокс.

Существенным достоинством процесса пиролиза является возможность переоборудования большинства существующих многоподовых печей для работы в режиме пиролитического реактора. Однако пиролитические установки обладают повышенной пожаровзрывоопасностью. Опасность представляет не только газовый продукт. Наличие в золе возгорающихся составляющих требует принятия дополнительных мер по ее безопасному размещению.

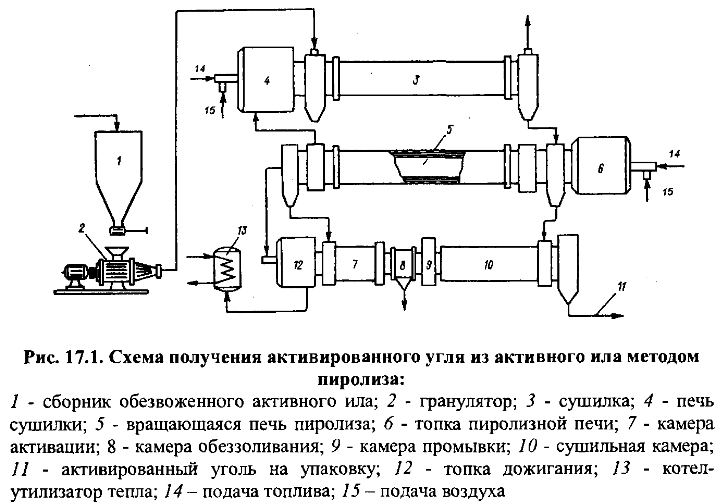

Получение активированного угля.

30

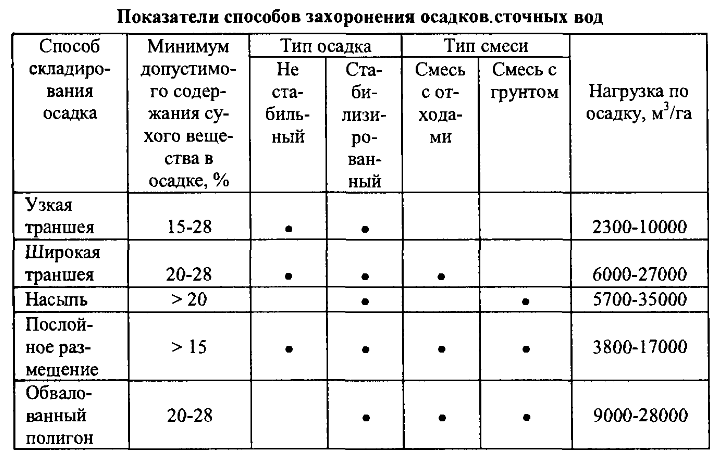

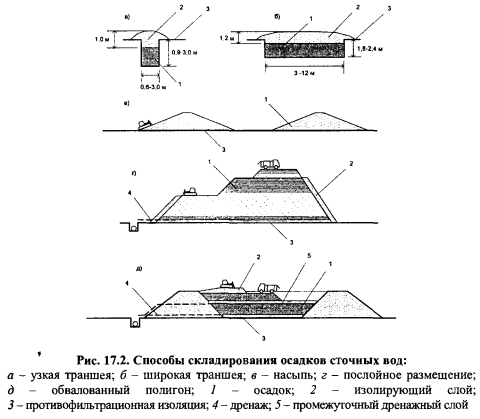

Захоронение осадков сточных вод следует применять только в случаях невозможности утилизации по техническим или экономическим причинам с учетом необходимости предотвращения возможных отрицательных воздействий на окружающую среду. Экономически нецелесообразно направлять осадки на захоронение, если содержание сухого вещества в них менее 15%.

Заполненное хранилище отходов обязательно закрывается изолирующим слоем грунта. Изоляция грунтом и его последующее уплотнение препятствуют загрязнению окружающей воздушной среды выделяющимися газами и распространению мух и грызунов.

Траншеи для осадка. Размещение осадка в траншеях требует выемки грунта на глубину, достаточную для размещения осадка ниже первоначального уровня поверхности земли

Узкая траншея. Ширина узкой траншеи до 3 м. Осадок размещают ровно по длине траншеи, а затем сверху насыпают один слой изолирующего грунта.

Основное преимущество узкой траншеи заключается в том, что она пригодна для размещения осадка с относительно низким содержанием сухого вещества. Для осадка с содержанием сухого вещества от 15 до 20% требуется траншея шириной 0,6-0,9 м с толщиной изолирующего слоя 0,6-0,9 м.

Недостатки захоронения осадка в узких траншеях заключаются в необходимости отвода больших участков земли, а также в том, что при их применении практически невозможно создание противофильтрационного экрана.

Широкая траншея. Отрывку широких траншей обычно производят с помощью машин, работающих внутри траншеи.

Одним из преимуществ широкой траншеи является большая нагрузка на поверхность земли, отводимой для захоронения осадков. Важное преимущество широких траншей состоит в том, что при их оборудовании можно укладывать экранирующие прокладки, обеспечивающие защиту грунтовых вод от проникновения в них фильтратов из осадка.

Недостатками широких траншей являются требовательность к доли сухого вещества в осадках не менее 20% и наличие больших территорий с плоским рельефом.

Полигоны для складирования осадка. Оборудование площадок под полигоны для складирования осадков не требует заглубления их ниже естественного уровня земли. Это позволяет размещать полигоны на территориях с высоким уровнем залегания подземных вод.

Полигон с размещением осадка в виде насыпей. Использование полигонов с размещением осадка в виде насыпей возможно при содержании в нем сухого вещества не менее 20%. Высокий показатель использования площади земли на полигонах этого типа может быть обеспечен при достаточной устойчивости и несущей способности насыпи. Для этого осадок предварительно смешивают с грунтом, используемым в качестве наполнителя.

Преимуществом применения полигонов с размещением осадка в виде насыпей является эффективное использование земельной площади. К недостаткам этих полигонов следует отнести необходимость постоянного подгребания оползающих куч и потребность в привозном грунте.

Полигоны с послойной укладкой осадка. При использовании полигона с послойной укладкой осадка, он должен содержать не менее 15% сухого вещества. Конструктивные схемы допускают высоту полигонов до 60 м.

Преимуществом захоронения осадка на полигонах с послойной укладкой является то, что заполненные полигоны достаточно устойчивы. Поэтому их техническое обслуживание не так сложно, как полигонов с размещением осадка в виде насыпей, у них меньше потребность в рабочей силе и оборудовании.

Недостатком является более низкий показатель использования земельной площади.

Обвалованный полигон. Использование обвалованных полигонов предполагает размещение осадка выше первоначального уровня поверхности земли. Валы высотой 3-9 м сооружают на территории с ровной поверхностью со всех сторон полигона.

Недостатком обвалованного полигона является большое количество жидкости, поступающей к окружающим дамбам и в основание полигона. Поэтому при использовании обвалованных полигонов требуется устройство эффективной дренажной системы на разных уровнях и надежного противофильтрационного экранирующего слоя.

Конструкция защитных экранов представляет комбинацию изоляционных и фильтрующих слоев, позволяющих собирать и отводить в систему дренажных коллекторов фильтрат, просачивающиеся атмосферные воды, а также обеспечить изоляцию тела полигона от подпитки грунтовыми водами.

Защитные экраны могут выполняться из природных минеральных материалов (песок, гравий, щебень, глина, бентонит, песчано-бентонитовые смеси) и из геосинтетических материалов (синтетическая рулонная гидроизоляция, геотекстиль, бентонитовые маты, композиционные дренажные и изоляционные маты - геокомпозиты).

Зола: кирпичного цвета, органики 0,25-0,8%. Осадки в СПб 4 класса(есть тяжелые металлы). Все золы высоко активны, фоновая активность их высокая.

Направления утилизации золы:

для производства кирпича. Специально рассчитали кирпичи, сколько золы и все такое, но пришлось бы переделать все на заводе оборудование, на это не пошли.

Использование для пенобетонов. Золы используют около 30%, вместо песка.биоцемент, пластмассовые изделия на основе синтетических смол, выделяемых из осадка.

Для дорожного строительства. Добавка смеси песка и гравия для подстилающих слоев и самого покрытия дорог. Изоляции труб, заполнители. Не нашло широкого применения для осадов, содержащих тяж металлы.-заражение.

Витамин В12, аминокислоты.Сырье для фармац промти. Синтез биолски активных веществ.

Для производства биогаза и биотоплива.

Плавление в электропечах. Если золу направить в стекловаренную печь и обеспечить там обработку при плавлении 1500-1600 градусов, то осадок переходит в стеклообразное состояние, причем все тяжелые металлы обезвреживаются. При охлаждение это все превращается в стеклянную крошку. М. использовать для строительства. Затраты электроэнергии огромные и затраты на строительство приличные. Пока в этом нет потребности. Перспективный метод.

Предложили австрийцы: зола смешивается с добавками, гранулируется, сушится, обжигается, гранулы становятся стабильными и могут размещаться на полигонах. Так м. призводить керамзит.

Использование как удобрение. Добавление в золу кальция и магния и обработка в печи при 900 градусах, при этом идет возгонка тяжелых металлов, остаются соли кальция и магния, но выяснили, что содержание никеля и хрома высокое. Ограничено санпином. Для превращения неплодородной почвы в плодородную, а так же для облагораживания песчаных почв.

Используют активный ил для приготовления кормовых продуктов (биопрепараты).

Использование в промышленности мыла, технические жиры и смазки.

Использование комплексную обработку отходов(песок от песколовок и все остальное). Основана теория на синтезе минеральных веществ. Д. получиться грунт, близкий к техногенному для строительства.

Сорбент, получаемый пиролизом. Высокого качества-используется для очистки крови людей.

В Питере решили построить пенобетонный завод, как самый лучший способ.

Захоронение осадка

При влажности менее 80%. Возможно отдельно или с другими отходами.

Траншеи для осадка без наполнения

Полигон для складирования осадка без наполнителя

Полигон для совместного захоронения и смеси с грунтом. Полигоня дб оборудоваться дренажными системами и системами отвода газа. Отводимая вода дб подвергнута многоступенчатой биоочистке. Наиболее перспективно-послойное захоронение осадка с ТБО-микроорг осадка разрушают ТБО.

Осадки городских сточных вод целесообразно использовать главным образом, в сельском хозяйстве в качестве азотно-фосфорных удобрений, содержащих необходимые для развития растений микроэлементы и органические соединения. Попадая в почву, осадок минерализуется, при этом биогенные и другие элементы переходят в доступные для растений соединения.

Активный ил представляет наибольшую ценность как органическое удобрение, особенно богатое азотом и усваиваемыми фосфатами. Содержание этих веществ в осадках определяется составом сточных вод и технологией ее очистки. Отношение общего органического углерода к азоту в среднем составляет 15:1. Накопления калия в почве не происходит, так как в осадках недостаточно этого элемента.

Внесение осадков значительно уменьшает кислотность почв и увеличивает содержание азота, гумуса и фосфора. Особенно благоприятно действует на кислые почвы осадок, обработанный известью. Содержание большого количества органических веществ (40-70% массы сухого вещества) позволяет использовать осадки в качестве рекультиванта почв, у которых потерян верхний плодородный слой, что особенно важно для сохранения плодородия в условиях широкого применения минеральных удобрений, ухудшающих структуру почв, и возвращения сельскому хозяйству земель после использования их промышленностью.

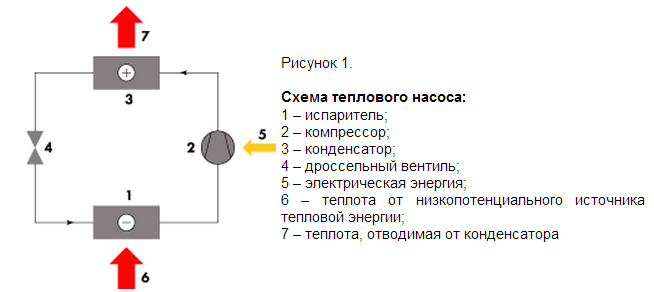

Тепловой насос представляет собой термодинамическую установку, в которой благодаря затрате механической энергии теплота от низкопотенциального источника передается потребителю при более высокой температуре.

Парокомпрессионный тепловой насос (рис. 1) состоит из испарителя, компрессора, посредством которого происходит сжатие паров рабочей жидкости (холодильного агента), конденсатора, в котором происходит переход парообразного холодильного агента в жидкое состояние, и дроссельного вентиля, в котором происходит процесс дросселирования, т. е. необратимого расширения жидкости с понижением давления и температуры. В результате часть жидкости превращается в пар, при этом ее энтальпия остается неизменной. В испарителе поддерживаются более низкие, а в конденсаторе более высокие температура и давление холодильного агента. Холодильный агент в конденсаторе превращается в жидкость, затем в дроссельном вентиле его давление понижается и он частично превращается в пар. Теплота, отводимая от конденсатора, используется для нагревания теплоносителя.

Холодная вода поступает зимой в здание с температурой 5–8°С. Затем она прогревается в трубопроводах, бачках, нагревается, смешиваясь с горячей водой, и покидает здание с температурой 20–30°С. Канализационные стоки уносят с собой очень большое количество тепла. Современные теплонасосные установки позволяют утилизировать тепло канализационных стоков и приблизить их температуру к температуре поступающей воды.