- •2. Водоотведение населенных мест (сети и станции очистки)

- •Определение начальной глубины заложения дождевой сети

- •2.5. Особенности расчета общесплавных и полураздельных сетей водоотведения и разделительных камер.

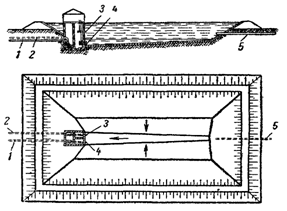

- •6 Канализационные выпуски сточных вод: классификация, устройство, порядок расчета.

- •Металлический оголовок с бетонным заполнением 1- металлический кожух, 2- бетонное заполнение, 3- выпускное отверстие, 4-булыжная отмостка

- •Отстойники осветлители-перегниватели .

- •11. Схемы работы, область применения, принцип действия и порядок расчета горизонтальных, радиальных и двухъярусных канализационных отстойников.

- •Интенсификация работы отстойников.

- •Достоинства и недостатки, технологические схемы преаэраторов и биофлокуляторов.

- •Тонкослойные отстойники.

- •Основные сбои в работе по и методы их обнаружения и устранения. Эксплуатация по.

- •Повышение эффективности работы вторичных отстойников:

- •ТЕхн.Схемы (у меня нет Яковлева,оставила эти,в нете другие ужасные и некрасивые)

- •2.РН(оптимум 7-8),

- •3.Температура(оптимум 20-28градусов)

- •2.16 Биологические фильтры: классификация, схемы работы, принцип расчета. Материалы загрузки, дозирующие устройства, оросительные системы.

- •2.18 Биологическая очистка и доочистка сточных вод в естественных условиях (поля фильтрации, биологические пруды, гидроботанические площадки): устройство, эффективность работы, область применения.

- •Вопрос 19.

- •Механический(импеллерный)

- •Барботажный метод

- •Электрический. Распространен.

- •Напорный. Распространен.

- •Биологический.

- •Химический.

- •20Доочистка сточных вод от взвешенных веществ на фильтрах и на гидроботанических площадках: технологические схемы, схемы зернистых фильтров, расчеты сооружений доочистки, эффективность доочистки.

- •21. Очистка св объектов малой канализации: технологические схемы, устройство сооружений, принцип работы, производительность, эффективность и порядок расчета.

- •22.Состав и свойства осадков сточных вод. Классификация осадков, технологические схемы обработки осадков, исходя из их основных свойств.

- •23. Уплотнение осадков: классификация, схемы сооружений и аппаратов различных типов, их место в технологической схеме станции очистки сточных вод. Расчет флотационных и гравитационных илоуплотнителей.

- •Горизонтальный (а) и вертикальный (б) флотационные уплотнители:

- •Усовершенствование традиционной технологии сбраживания в одноступенчатом метантенке

- •Кондиционирование осадков: определение и классификация методов. Применяемые реагенты и присадки. Устройство, принцип работы и область применения установок термического кондиционирования осадков.

- •Реагентная обработка осадков и введение присадок

Горизонтальный (а) и вертикальный (б) флотационные уплотнители:

1 – трубопровод подачи осадка; 2 – то же, рециркулирующей воды; 3 – зона смешения; 4 – впускная распределительная система; 5 – камера флотации; 6, 7 – скребки; 8 – лоток для сбора уплотненного ила; 9 – трубопровод для удаления воды; 10 – трубопровод воды на рециркуляцию; 11 – трубопровод опорожнения и удаления выпавшего осадка; 12 – трубопровод подпитки технической водой; 13 – насос; 14 – трубопровод подачи сжатого воздуха; 15 – напорный резервуар; 16 – регулятор давления

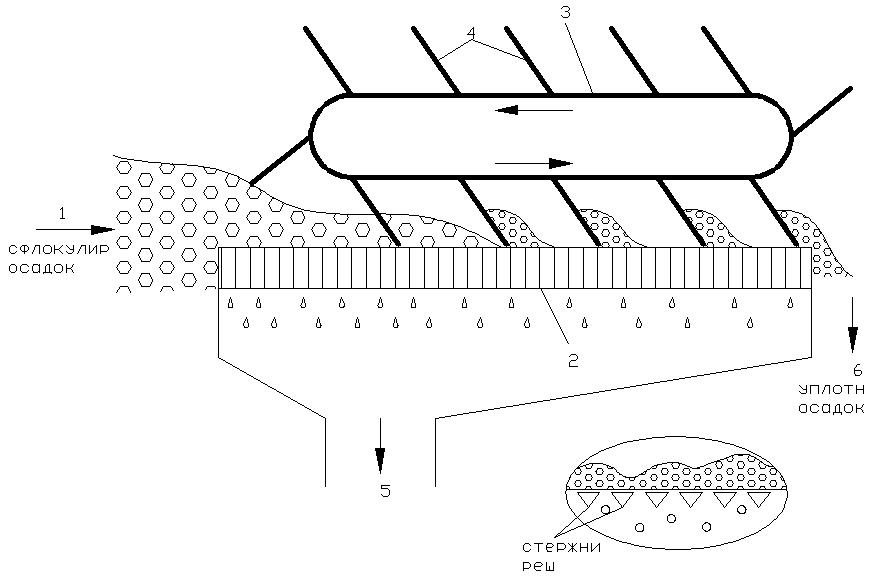

Фильтрация (Решетка уплотнения).

П о

размерам прозоров фильтрация сопоставима

с решечением.

о

размерам прозоров фильтрация сопоставима

с решечением.

Осадки, предварительно флокулируются перед подачей на решетку, попадают на 2 – решетка (прозоры 350-850 мкм), при этом идет быстрый дренаж через пространство решетки, хлопья остаются на решетке, где они постепенно уплотняются, затем они поступают к выходу посредством клиновых пластин 4, 3- цепной механизм. 5 – камера под установкой для воды. Уплотненный осадок 6 извлекается и идет на дальнейшую обработку. Под решеткой есть рампа для промывки решетки. Решетка промывается без остановки работы решетки. Весь комплекс огражден и есть вентиляция.

Достоинства решетки:

1. Непрерывность работы

2. Аппараты компактны и закрыты, поэтому нет вредных запахов

3. Фильтрующее средство неподвижно, нет движущих частей в контакте со средой

4. На решетку можно подавать очень разбавленные осадки(2г вв/л), она позволяет не использовать перед ней дополнительно уплотнение

5. Осадок обрабатывается быстро и не бродит, следовательно, с дренажной водой не выносится много загрязнений

Минусы решеток:

Решетка и ее детали из некоррозионных материалов (нержавейка, полимеры)

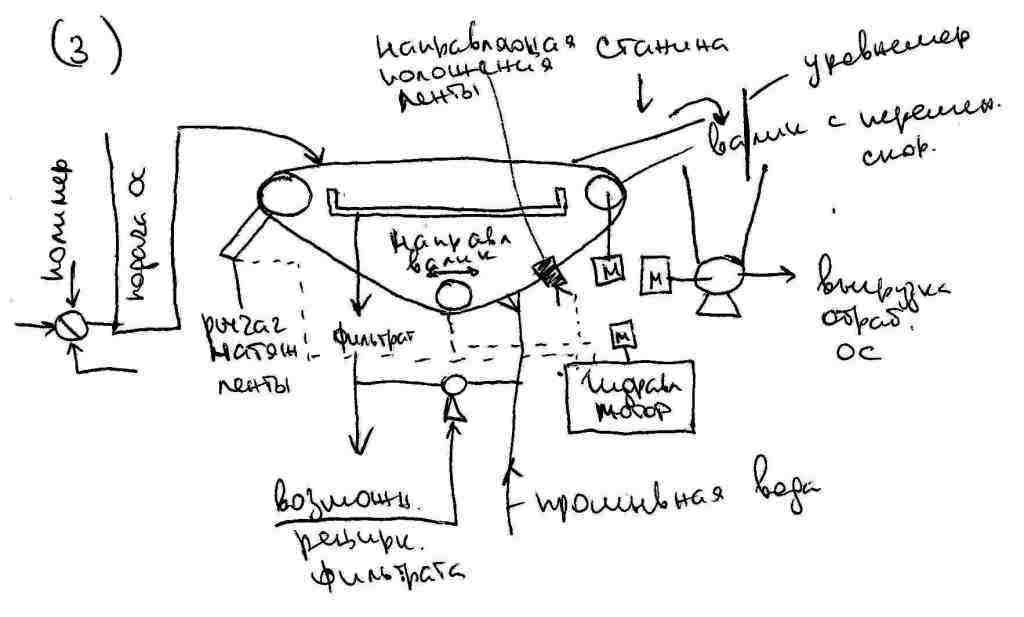

Фильтр-пресс(или стол для процеживания):

Аппарат представляет собой ленту поры до 600мкм. Стол имеет валики для натяжения и направления ленты. Аппарат менее надежен в эксплуатации, но получил распространение в последние годы. Промывка производится в непрерывном режиме. Скорость ленты 10-20об/мин. Очень высокая у этих установок гидравлическая производительность. Установка менее компактна, чем решетка. На стол надо подавать воду с содержанием ВВ 4-5г/л, т.е. осадок д.б. обезвожен. Аппараты м.б. закрытыми и открытыми. Доза флок: 1-2кг/т. Сух .вва

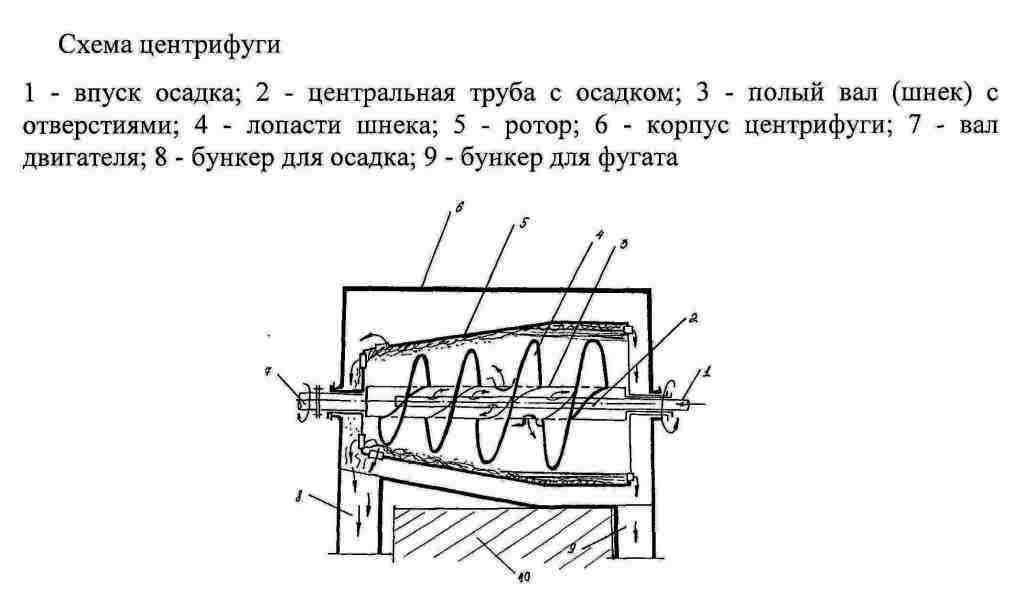

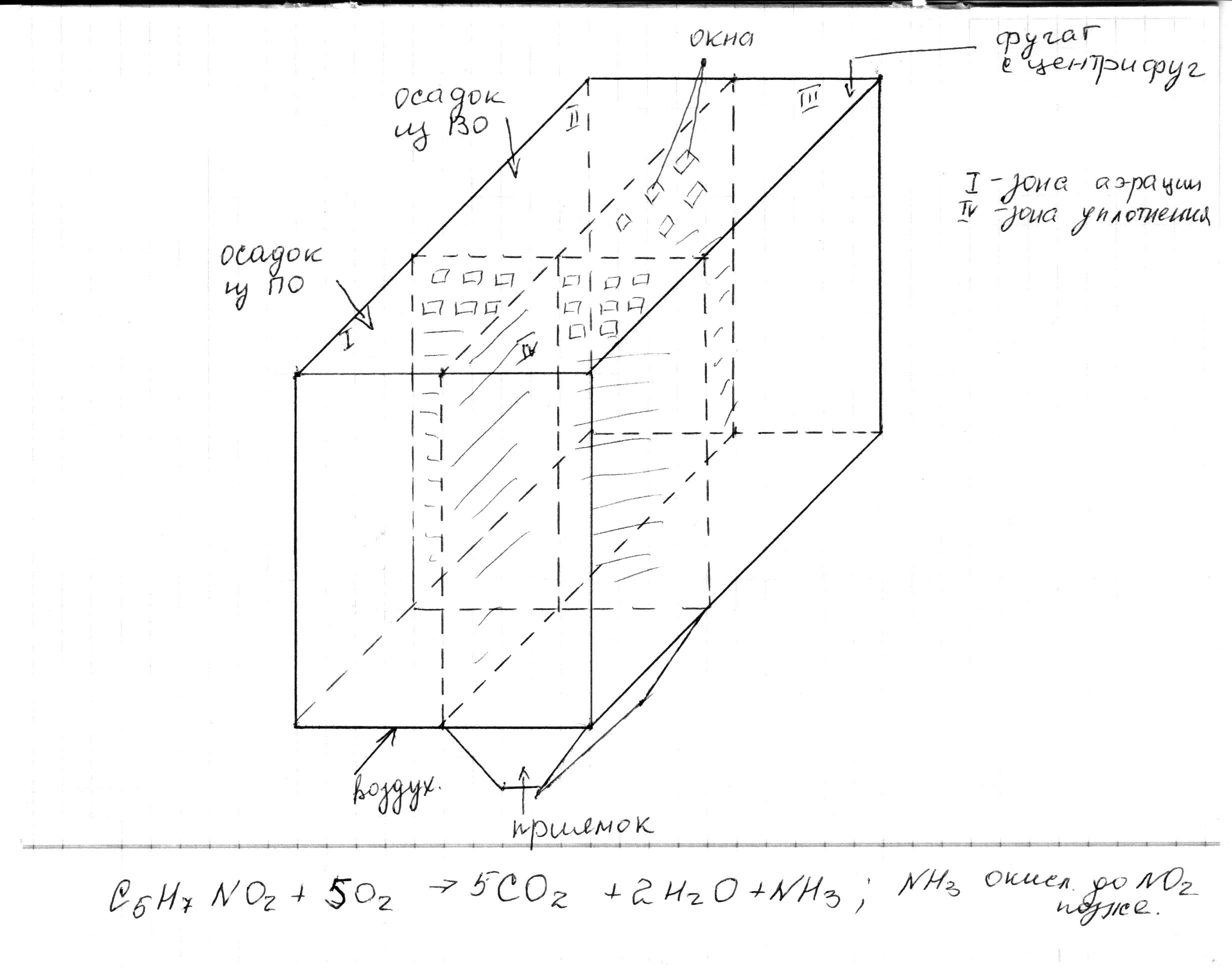

Ц ентрифугирование.

ентрифугирование.

Это самый эффективный и самый энергоемкий метод уплотнения осадка. Удельная энергоемкость процесса 120-200кВт*ч/т.

Для целей уплотнения могут быть использованы 3 виды аппаратов:

1. Корзинчатые центрифуги. Это аппараты периодического действия на малых станциях.

2. Дисковые центрифуги.

3. Обычные центрифуги (противоточные, прямоточные).

1-впуск осадка, 2-центральная труба с осадком, 3-полый вал (шнек) с отверстиями, 4-лопасти шнека, 5-ротор, 6-корпус центрифуги, 7-вал двигателя, 8-бункер для осадка, 9-бункер для фугата

Эффективность уплотнения на центрифугах: 80-85%.

Место уплотнителей в технологической схеме.

1,5 – подача сточных вод и отведение очищенной воды; 2 – первичный отстойник; 3 – аэротенк; 4 – вторичный отстойник; 6 – илоуплотнитель; 7- блок обработки осадков; 8 – осадкоуплотнитель; 9 – активный ил; 10 – иловая вода; 11- осадок; 12 – преаэратор; 13 – обработанный осадок;

Расчет илоуплотнителя.

Принимаем тип илоуплотнителя – радиальный.

Далее определяем часовой расход иловой пульпы:

Далее по таблице 58 определяем продолжительность уплотнения и влажность уплотненного ила: Ту = 11ч, Влупл =97,3%. Тогда требуемый объем уплотнителя:

Принимаем 2 типовых вторичных отстойника с зоной отстаивания Wз.о. = 788 м3, диаметром Д=18 м.

Проверяем количество уплотнителей:

Далее находим нагрузку на зеркало уплотнителя:

где R – радиус отстойника, м.

Определяем расход уплотненного ила:

Далее определяем расход жидкости, выделяемой при уплотнении и возвращаемой в аэротенк:

24. Биологическая стабилизация осадков сточных вод: химизм процессов, принцип работы, температурные зоны протекания процессов, устройство аэробных стабилизаторов и метантенков. Порядок расчета аэробных стабилизаторов и направления повышения эффективности их работы.

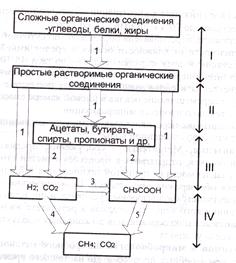

Анаэробное сбраживание осадков сточных вод – двухступенчатый, очень сложный биохимический процесс, зависящий от многих физических (температура, концентрация сухого вещества, степень перемешивания, нагрузка по беззольному веществу, длительность сбраживания) и химических (pH, щелочность, концентрация летучих кислот, элементов питания и токсичных веществ) факторов.Биохимия и микробиология анаэробного метанового сбраживания сложнее, чем аэробных процессов. Биоценоз метантенка представлен только бактериями.Согласно современным представлениям анаэробное метановое сбраживание включает четыре взаимосвязанные стадии, осуществляемые разными группами бактерий.

1. Стадия ферментативного гидролиза осуществляется быстрорастущими факультативными анаэробами, выделяющими экзоферменты, при участии которых осуществляется гидролиз нерастворенных сложных органических соединений с образованием более простых растворенных веществ. Оптимальное значение рН для развития этой группы бактерий находится в интервале 6,5-7,5.

2. Стадия кислотообразования (кислотогенная) сопровождается выделением летучих жирных кислот, аминокислот, спиртов, а также водорода и углекислого газа. Стадия осуществляется быстрорастущими, весьма устойчивыми к неблагоприятным условиям среды гетерогенными бактериями.

3. Ацетатогенная стадия превращения ЛЖК, аминокислот и спиртов в уксусную кислоту осуществляется двумя группами ацетатогенных бактерий. Первая группа, образующая ацетаты с выделением водорода из продуктов предшествующих стадий, называется ацетатогенами, образующими водород:Схема, показывающая сущность распада

Схема анаэробного метанового сбраживания осадка. 1 – ферментативные кислотогены, 2 – ацетогены, образующие Н2, 3 – ацетогены, использующие Н2, 4 метаногены, воссанавливающие СО2, 5 метаногены, исп ацетат. I- гидролиз, II – кислотогенез, III ацетогенез ,IV – метаногенез

СН3СН2СООН+2Н2О=СН3СООН+ СО2+3Н2

Вторая, также образующая ацетаты и использующая водород для восстановления диоксида углерода, называется ацетатогенами, использующими водород: 4Н2+ 2СО2=СН3 СООН+2Н2О

4. Метаногенная стадия, осуществляемая медленнорастущими бактериями, являющимися строгими анаэробами, весьма чувствительными к изменениям условий среды, особенно к снижению рН менее 7,0 - 7,5 и температуры. Разные группы метаногенов образуют метан двумя путями: расщеплением ацетата:

- восстановлением диоксида углерода: СО2+ Н2=СН4+ Н2О

расщеплением ацетата: СН3 СООН= СН4+ СО2

По первому пути образуется 72% метана, по второму - 28%.

Таким образом, анаэробное разложение органических веществ осуществляется сообществом микроорганизмов, составляющих трофическую цепь первичных и вторичных анаэробов. В отличие от трофических цепей микроорганизмов в аэробных условиях, где взаимоотношения между группами организмов характерезуются отношением "жертва - хищник", для трофических систем при метановом сбраживании характерно использование продуктов метаболизма одних групп бактерий другими. Первичные факультативные анаэробы осуществляют стадии гидролиза и кислотообразования, вторичные стадии ацетатогенеза и метаногенеза на субстратах, образующихся первичными анаэробами.

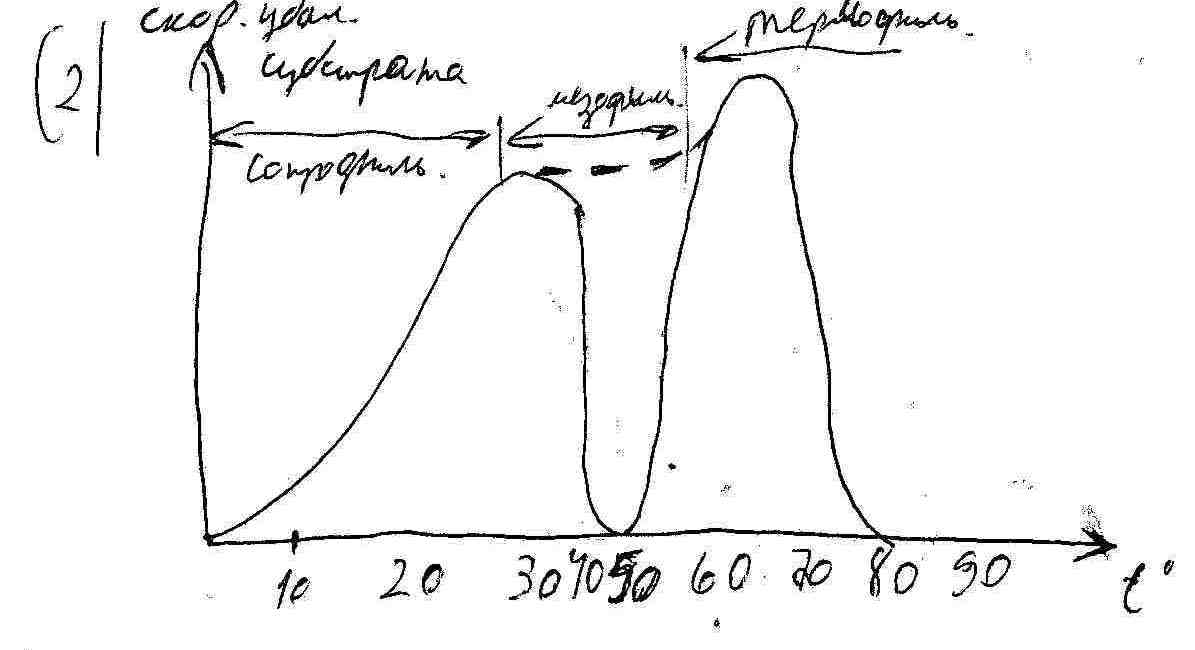

Температура – один из важнейших факторов процесса анаэробного брожения.

Скорость удаления субстрата зависит от температуры: (2)

температурная зона – психрофильная зона (креафильный процесс, сапрофильный процесс) до 22 град

Мезофильный процесс: 22-42 град

термофильный процесс: более 50-70.

При температуре 42-50 град – процесс нестабилен.

При переходе от психрофильных температур к мезофильным и далее к термофильным период адаптации к каждому режиму обычно заканчивается за 10 - 20 суток, благодаря тому, что например, мезофильное сообщество всегда включает до 10% термофильных микроорганизмов, а психрофильное - такое же количество мезофильных.

Наибольшее практическое применение в обогреваемых метантенках нашли два температурных режима: мезофильный (32 - 35°С) и термофильный (52 - 55°С).В необогреваемых сооружениях (септиках, двухъярусных отстойниках, осветлителях-перегнивателях) анаэробное брожение происходит в психрофильной зоне при температурах, определяемых климатическими условиями. Процесс брожения необходимо осуществлять при выбранном оптимальном температурном режиме иначе будет не равновесие между бактериями разных фаз.

Температурный режим сбраживания тесно связан со временем пребывания осадка в метантенке или суточной дозой загрузки метантенка по объему (%), а также количеством органического вещества загружаемого осадка на единицу рабочего объема метантенка (кг/м3).Преимуществами процесса анаэробного сбраживания являются: уменьшение сухого вещества осадков; образование полезного газа со средней теплотой сгорания; высокая скорость отмирания патогенных организмов; образования твердого осадка, пригодного для кондиционирования почвы; низкая стоимость эксплуатации.Аэробные стабилизаторы. Аэробная стабилизация осадков сточных вод - процесс окисления эндогенных и экзогенных органических субстратов в аэробных условиях. Белковая часть способна к быстрому загниванию, следовательно необх подвергать ее спец обработке (кондиционирование, стабилизация). В отличие от анаэробного сбраживания, аэробная стабилизация протекает в одну стадию:С5Н7NO2+ 5 O2= 5 CO2+2H2O+NH3 с последующим окислением NНз до N02.

Аэробной стабилизации может подвергаться неуплотненный и уплотненный избыточный активный ил и его смесь с осадком первичных отстойников. При стабилизации только активного ила процесс можно рассматривать как завершающую ступень очистки сточных вод, когда при минимуме растворенных питательных веществ происходит самоокисление клеточного вещества микроорганизмов. Чем больше возраст ила, тем короче период стабилизации. При стабилизации смеси ила с осадком происходит выделение ферментов, катализирующих окисление экзогенных субстратов осадка. Степень распада органического вещества и продолжительность процесса зависят от соотношения количеств сырого осадка и активного ила, концентрации органических веществ, интенсивности аэрации, температуры и пр.

Процесс аэробной стабилизации обычно происходит в психрофильно-мезофильной зоне жизнедеятельности микроорганизмов при температуре от 10 до 42 °С и затухает при температуре менее 8 °С. Степень распада органических веществ изменяется в среднем от 10 до 50 %, при этом жиры распадаются на 65-75%, белки - на 20 - 30%, а углеводы практически не распадаются. В процессе аэробной стабилизации при мезофильных температурах наблюдается снижение содержания кишечной палочки и других патогенных бактерий и вирусов на 70 - 90%, однако при этом яйца гельминтов не погибают.

Продолжительность процесса - 2 - 5 сут для неуплотненного ила, 6-7 сут для смеси неуплотненного ила и осадка из первичных отстойников и 8 - 12 сут для смеси уплотненного ила и осадка. Удельный расход воздуха следует принимать 1-2 м3/ч на 1 м3 объема стабилизатора при интенсивности аэрации не менее 6 м3/(м2ч).

За счет тепла, выделяющегося в стабилизаторах, при определенных условиях температура может быть поднята до 50 - 60 °С, что соответствует термофильному режиму.

Термофильная стабилизация по сравнению с мезофильной обладает рядом преимуществ. Главными из них являются увеличение глубины разложения органического вещества, большая скорость процесса, снижение объемов сооружений, улучшение седиментационных и фильтрационных характеристик, а также стерильность обработанного осадка, гибель семян сорняков.

В отличие от мезофильного процесса, необходимый кислородный режим может обеспечиваться только механическими аэраторами в связи с меньшей растворимостью кислорода в воде при повышенных температурах. При этом расход электроэнергии возрастает в 2 - 3 раза.

Снижение длительности термофильного процесса до 2 суток и другие преимущества делают этот метод стабилизации весьма перспективной технологией.

Аэробная стабилизация осадков проводится обычно в сооружениях типа аэротенков глубиной 3 - 5 м, либо в аэротенках, совмещенных с отстойниками.

Аэробная стабилизация осадков обеспечивает получение биологически стабильных продуктов, хорошие показатели влагоотдачи, простоту эксплуатации и низкие строительные стоимости сооружений. Однако значительные энергетические затраты на аэрацию ограничивают целесообразность использования этого процесса на очистных сооружениях производительностью более 50-100 тыс. м3/сут.

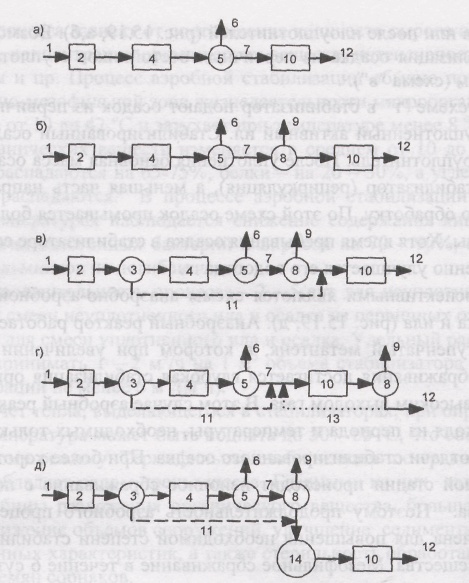

Схема аэробного стабилизатора:

Схемы аэробной стабилизации осадка:

1- подача сточной воды; 2 - решетка и песколовка; 3 - первичный отстойник; 4 - аэротенк; 5 – вторичный отстойник; 6 - очищенные сточные воды; 7 - избыточный активный ил;

8 - уплотнитель; 9 - иловая вода; 10 - стабилизатор; 11 - осадок из первичного отстойника; 12 - стабилизированный осадок; 13 - циркуляция уплотненного осадка; 14 – метантенк.

График характеризующий принципы биологической очитски

I - лаг-фазу, или фазу адаптации, которая наблюдается сразу после введения микробиальной культуры в контакт с питательной средой, и в которой практически не происходит прироста биомассы. Длительность этой фазы зависит как от природы органических веществ и степени адаптированности микроорганизмов к ним, так и от условий, в которые вносится микробиальная масса;

II - фазу экспоненциального роста (фазу ускоренного роста) микроорганизмов, в которой избыток питательных веществ и отсутствие (или весьма незначительное присутствие) продуктов обмена веществ способствуют поддержанию максимально возможной в данных условиях скорости размножения клеток, определяемой лишь биологической сущностью процесса их воспроизводства;

III - фазу замедленного роста, в которой скорость роста биомассы начинает все более сдерживаться по мере истощения питательных веществ и накопления продуктов метаболизма в культуральной среде;

IV - фазу нулевого роста (или прекращения роста), в которой наблюдается практически стационарное состояние в количестве биомассы, свидетельствующее о равновесии между наличием питательных веществ и накопленной биологической массой;

V - фазу эндогенного дыхания (или фазу самоокисления), в которой из-за недостатка питания начинаются отмирание и распад клеток, ведущие к снижению общего количества биомассы в биологическом реакторе. Эта фаза характерна для стабилизатора.

При падении содержания органических веществ в очищаемой жидкости ниже определенного предела жизнедеятельность микроорганизмов продолжается, но уже либо за счет накопленных питательных веществ, либо за счет их собственной массы, т.е. отмирания и окисления микроорганизмов со снижением общей их массы (процесс самоокисления).

Расчет

аэробного стабилизатора:

Wвл см – смесь осадка из ПО и ВО в учетом влажности, R – степень рециркуляции, na – количество аэротенков на станции

Метантенки - сооружения, предназначенные для стабилизации осадков. Одновременно в зависимости от выбранной технологии в той или иной степени обеспечивается обеззараживание осадков.

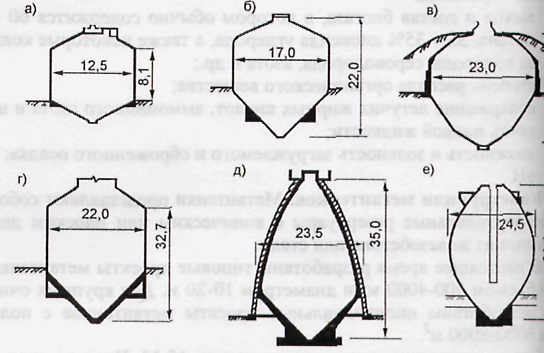

Конструкций метантенков: а - Баден-Баден 1250 м2; б - Висбаден, 3000 м3; в - Вупперталь, 6100 м3;.' - Штутгарт, 7500м3 ; д -Дюссельдорф, 8000 м3; е - Нюрнберг-Север, 10800 м3

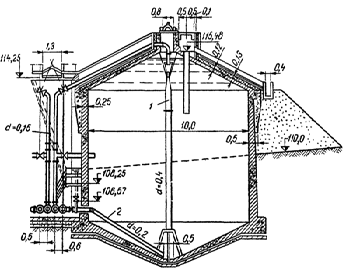

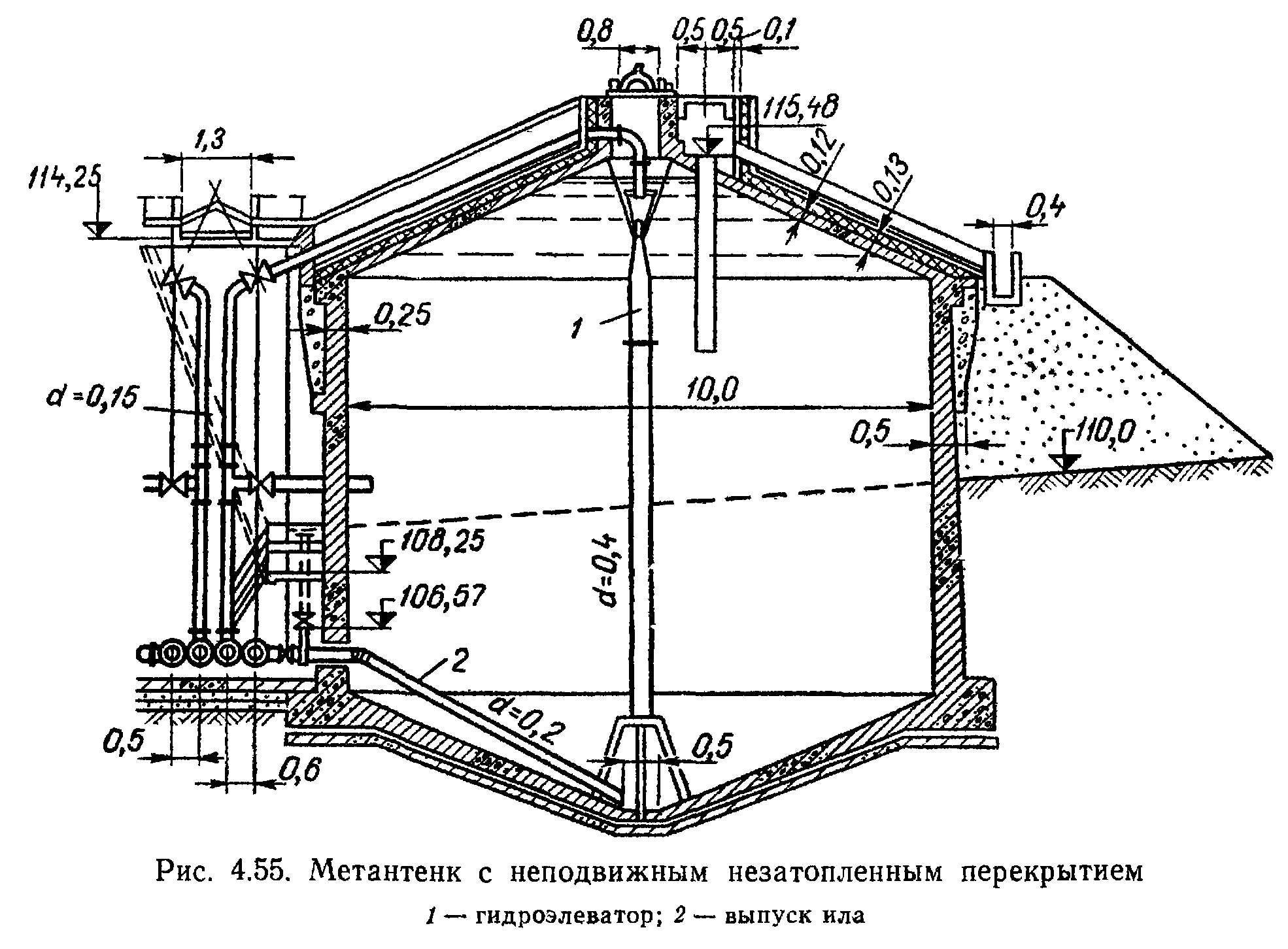

Метантенки с неподвижным назатопленным перекрытием 1- гидроэлеватор, 2 – выпуск ила

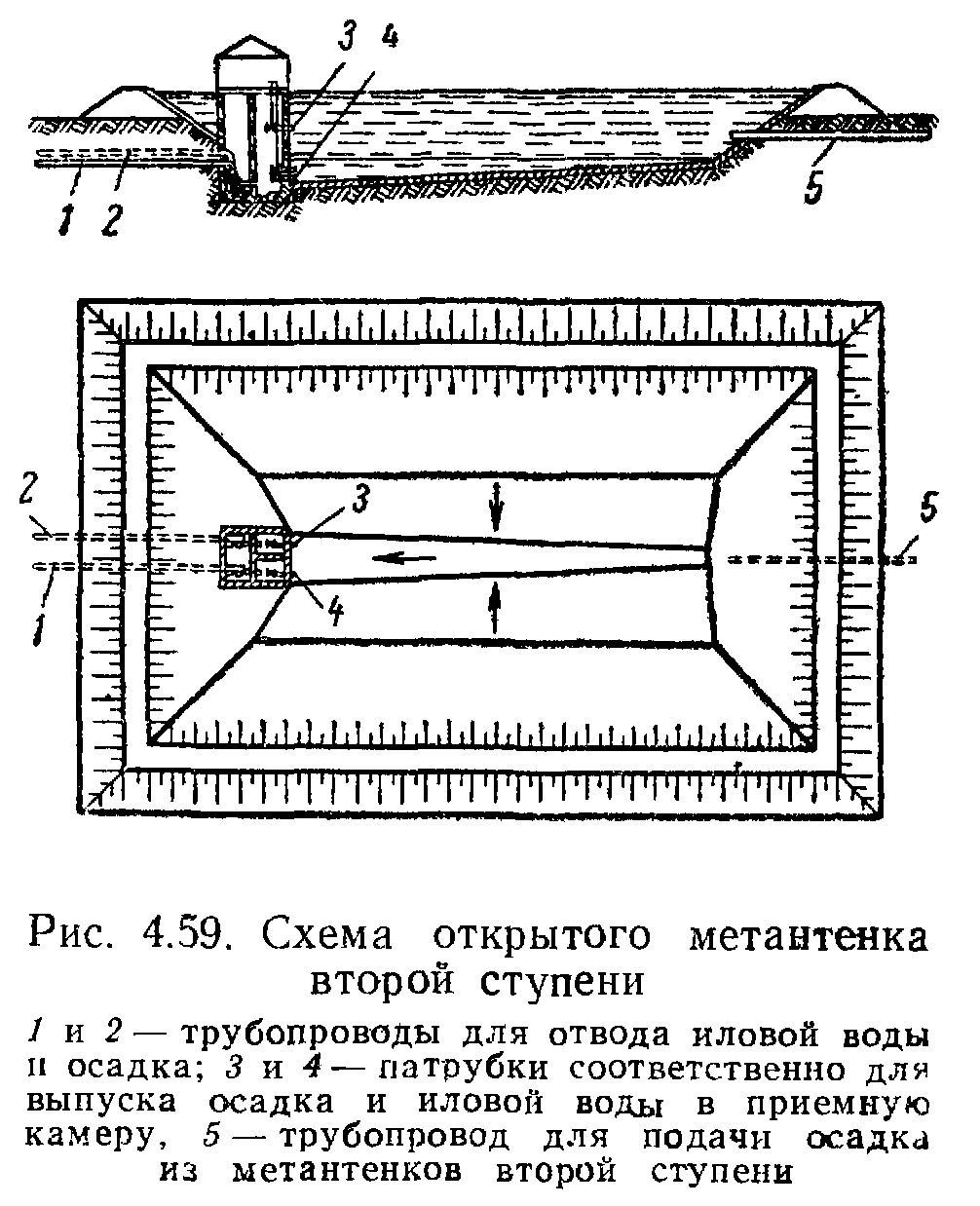

Схема открытого метантенка второй ступени: 1 и 2 - трубы для отвода иловой воды и осадка, 3 – и 4 - патрубки соответственно для выпуска осадка и иловой воды в приемную камеру. 5 – подача осадкаиз метантенка второй ступени.

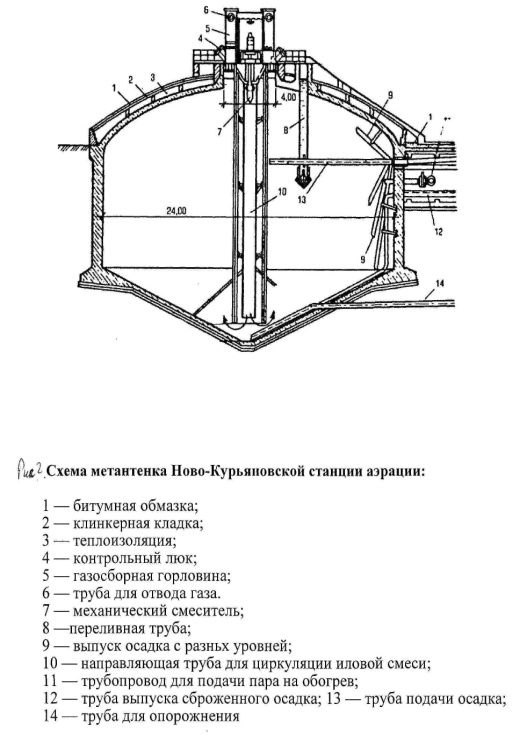

Схема метантенка ново-курьяновской станции аэрации: 1- битумная обмазка, 2 клинкерная кладка, 3 – теплоизоляция, 4 – контрольный люк, 5 – газосборная горловина, 6 – труба для отвода газа, 7 – механический смеситель. 8 – переливная труба, 9 – выпуски осадка с разных уровней, 10 – направляющая труба для циркуляции иловой смеси, 11 – труба подачи пара на обогрев, 12 – выпуск сброженного осадка, 13 – подача осадка, 14 – опорожнение.

Уровень осадка поддерж в узкой горловине метантенка, это позвол повыс интенсив газовыделения на ед пов бродящей массы и предотвр образ плотной корки.

Мин теплопотери и затраты – в метантенках яйцевидной ф-мы.

Основные конструктивные элементы метантенков:

Сис подачи и выгрузки: периодичная и непрерывная.

При непрерывной происх непрер загрузка и выгрузка осадка, такой режим создает более благоприят температур усл в метантенке и обеспеч равномер выделение газов. Осадок подается в верх часть, а собирается в нижней части метантенка. Это для того чтоб устроить наибольший разрыв м/у подачей и приемом по расстоянию, это позвол добиться более малого кол-ва песка. Метантенки устраивают в зданиях. Это опасные соор, есть возможность взрыва.

Сис подогрева ос: сами метантенки д.б. утеплены, сами метантенки иногда помещают в землю, есть несколько схем подогрева метантенка. Тепло расходуется на непосредственно подогрев загружаемого осадка до расчетной температуры, на возмещение потерь тепла, уходящего ч/з стенки, днище, перекрытия метантенков, на потери тепла, уносимого вместе с выводимым газом. Метантенк – очень дорогое соор. В российской практике – подогревают острым паром. Пар низкого дав с t=110-112град. Пар смешивается ч/з паровой инжектор с осадком, подается насосом пар. Заодно обеспечивается перемешивание осадка. В последние годы получили распространение спиральные теплообменники типа «осадок-осадок», «вода-осадок».

Сис перемешивания бродящей массы:

Перемеш бродящей массы надо для того, чтоб она была однородной во всем объеме метантенка. Более холодный осадок идет вниз при загрузке, оновременно пузырьки газа идут вверх, это вертикальное перемешивание. Еще есть и горизонтальное перемешивание. Эта сис бывает: инжекторная(pабирая в качестве рабочей жидкости осадок из метантенка и подавая смесь его с паром снова в метантенк), с пом циркул насосов, пропеллерными мешалками, перемешивание газом. Мешают до тех пор пока бродящая масса не будет однородной. Сейчас самая крутая – пропеллерными мешалками. Перед пуском мешалки обязательно надо проверить метантенк на искру, т.к. при перемешивании идет трение и м.б. взрыв.

Система сбора и отбора газа:

Для сбора газа на горловине метантенка ставят колпаки. Для транспортировки газа проклад спец газ сеть из нержавеющих стальных труб. В процессе сбраживания осадков выделение газа неравномерно. Для поддержания постоянного давления в газовой сети на тупиковых концах ее устанавливают аккумулирующие газгольдеры. Мокрый газгольдер состоит из резервуара, заполненного водой и колокола на рельсах, перемещающегося вертикально. Вес колокола уравновешивается противодавлением газа. При измен объема газа под колоколом дав в сети и в газгольдере остается постоянным. При невозможности сбора газа в метантенках предусматривают его сжигание, используя газовую свечу.

Режимы сбраживания в метантенках:

Мезофильный режим: 32-35 град(менее энергоемок по экспл по сравн с термофиль, осадок легче отдает воду).

Термофиль режим(52-55 град)(меньш строит стоим, большая глуб распада орг вещ, обеззараживание)

Мезофильный режим (32-35 ºС)

“+”

менее энергоемок по сравнению с термофильным, ниже эксплуатационные расходы

осадок легче отдает воду

“-“

не обеспечивает обеззараживания осадка

требует больших объемов метантенков

Термофильный режим (52-55 ºС)

“+”

меньше строительная стоимость, т.к. доза загрузки выше

большая глубина расхода веществ, обеззараживание

“-“

низкая водоотдающая способность, что требует его промывки при последующем механическом обезвоживании

Повышение эффективности работы аэробных стабилизаторов

Перевод из психрофильно-мезофильной зоны в термофильную при температуре 60 градусов (пастеризация). При этом растворимость кислорода падает. Используют комбинированную аэрацию. Чтоб поднять температуру в реакторе надо ограничить потери тепла:

Предварительное уплотнение осадка.

Закрыть сооружение, чтоб избежать потерь при испарении.

Оптимизация объемов реактора термофильного. Это сложная задача, надо выполнить условия, противоречащие друг другу (обеспечить увеличение объема реактора, но при этом снизить теплопотери).

При термофильном режиме идет быстрее процесс, но снижается растворимость кислорода. Если проводить стабилизацию в умеренном климатическом поясе, то можно добиться снижения органики до 40%. При эксплуатации сооружений пастеризации надо следить за пенообразованием и подавлять его и обеспечивать выведение неприятных запахов. Осадки после пастеризации считаются обеззараженными.

Стабилизация 2х ступенчатая: сначала в термофильной зоне, потом в мезофильной. При 2х ступенях термофильный процесс идет при 60 градусов в течении 2х дней, затем проходит на аэробную стабилизацию, где происходит разрушение на 80% всех аэробно разлагаемых соединений.

Сочетание термофильного метантенка (3-4суток) и аэробного стабилизатора(3-4суток).

Эксплуатация аэробных стабилизаторов такая же как и аэротенков. Часто через стабилизаторы пропускают трубы теплоснабжения, чтоб поддерживать в них температуру.

25. Метантенки для очистки сточных вод и сбраживания их осадков: классификация, область применения и схемы аппаратов, устройство основных конструктивных элементов, промышленно применяемые температурные режимы работы и их достоинства и недостатки. Порядок расчета метантенков. Способы повышения эффективности работы метантенков: конструктивные и технологические (методы и схемы).

Метантенки - сооружения, предназначенные для стабилизации осадков. Одновременно в зависимости от выбранной технологии в той или иной степени обеспечивается обеззараживание осадков.

Конструкций метантенков: а - Баден-Баден 1250 м2; б - Висбаден, 3000 м3; в - Вупперталь, 6100 м3;.' - Штутгарт, 7500м3 ; д -Дюссельдорф, 8000 м3; е - Нюрнберг-Север, 10800 м3

1-гидроэлеватор2-выпуск ила

1 и 2-трубопроводы для отвода иловой воды и осадка;3 и 4-патрубки соответственно для выпуска осадка и иловой воды в приемную камеру5-трубопровод для подачи осадка из метантенков второй ступени

Уровень осадка поддерж в узкой горловине метантенка, это позвол повыс интенсив газовыделения на ед пов бродящей массы и предотвр образ плотной корки.

Мин теплопотери и затраты – в метантенках яйцевидной ф-мы.

Основные конструктивные элементы метантенков:

Сис подачи и выгрузки: периодичная и непрерывная.

При непрерывной происх непрер загрузка и выгрузка осадка, такой режим создает более благоприят температур усл в метантенке и обеспеч равномер выделение газов. Осадок подается в верх часть, а собирается в нижней части метантенка. Это для того чтоб устроить наибольший разрыв м/у подачей и приемом по расстоянию, это позвол добиться более малого кол-ва песка. Метантенки устраивают в зданиях. Это опасные соор, есть возможность взрыва.

Сис подогрева ос: сами метантенки д.б. утеплены, сами метантенки иногда помещают в землю, есть несколько схем подогрева метантенка. Тепло расходуется на непосредственно подогрев загружаемого осадка до расчетной температуры, на возмещение потерь тепла, уходящего ч/з стенки, днище, перекрытия метантенков, на потери тепла, уносимого вместе с выводимым газом. Метантенк – очень дорогое соор. В российской практике – подогревают острым паром. Пар низкого дав с t=110-112град. Пар смешивается ч/з паровой инжектор с осадком, подается насосом пар. Заодно обеспечивается перемешивание осадка. В последние годы получили распространение спиральные теплообменники типа «осадок-осадок», «вода-осадок».

Сис перемешивания бродящей массы:

Перемеш бродящей массы надо для того, чтоб она была однородной во всем объеме метантенка. Более холодный осадок идет вниз при загрузке, оновременно пузырьки газа идут вверх, это вертикальное перемешивание. Еще есть и горизонтальное перемешивание. Эта сис бывает: инжекторная(pабирая в качестве рабочей жидкости осадок из метантенка и подавая смесь его с паром снова в метантенк), с пом циркул насосов, пропеллерными мешалками, перемешивание газом. Мешают до тех пор пока бродящая масса не будет однородной. Сейчас самая крутая – пропеллерными мешалками. Перед пуском мешалки обязательно надо проверить метантенк на искру, т.к. при перемешивании идет трение и м.б. взрыв.

Система сбора и отбора газа:

Для сбора газа на горловине метантенка ставят колпаки. Для транспортировки газа проклад спец газ сеть из нержавеющих стальных труб. В процессе сбраживания осадков выделение газа неравномерно. Для поддержания постоянного давления в газовой сети на тупиковых концах ее устанавливают аккумулирующие газгольдеры. Мокрый газгольдер состоит из резервуара, заполненного водой и колокола на рельсах, перемещающегося вертикально. Вес колокола уравновешивается противодавлением газа. При измен объема газа под колоколом дав в сети и в газгольдере остается постоянным. При невозможности сбора газа в метантенках предусматривают его сжигание, используя газовую свечу.

Режимы сбраживания в метантенках:

Мезофильный режим: 32-35 град(менее энергоемок по экспл по сравн с термофиль, осадок легче отдает воду).

Термофиль режим(52-55 град)(меньш строит стоим, большая глуб распада орг вещ, обеззараживание)

Мезофильный режим (32-35 ºС

менее энергоемок по сравнению с термофильным, ниже эксплуатационные расходы

осадок легче отдает воду

минусы.не обеспечивает обеззараживания осадка

требует больших объемов метантенков

Термофильный режим (52-55 ºС)

плюсы.меньше строительная стоимость, т.к. доза загрузки выше

большая глубина расхода веществ, обеззараживание

минус.низкая водоотдающая способность, что требует его промывки при последующем механическом обезвоживании

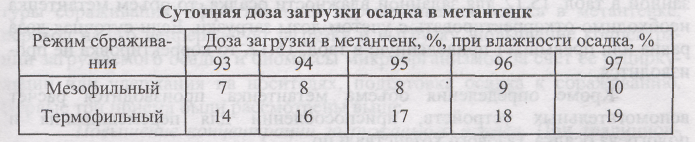

Расчет метантенков заключается в определении необходимого их объема в зависимости от количества поступающего в них сырого осадка и избыточного активного ила.

Необходимый объем метантенков, м3, определяется в зависимости от объема фактической влажности смеси сырого осадка и активного ила по формуле:

Wмет=Wсон*100/D

Wсон – смесь осадка и ила на метантенк, м3

D – доза загрузки осадка в метантенк

Объем одного метантенка:

W1мет=Wмет/n

Объем метана, образующегося в метантенке при сбраживании осадка:

Wг=1000*Y*Qбез/(100*ρ)

Y - распад беззольного вещества осадка, %

ρ - плотность газа ρ = 1 кг/м3,

Потребная площадь газосборной горловины:

Fг=Wг/(600*n)

где 600 м3/м2 в сутки - допустимый выход газа в метрах кубических на 1 м2 площади газосборной горловины в сутки.

Диаметр газосборной горловины:

Потребный объем мокрых газгольдеров, предусмотренных для сбора и хранения газа, а также для выравнивания давления в газовой сети.

где 2ч - время хранения газа в мокрых газгольдерах, ч;

n - число принятых газгольдеров.

Основные способы интенсификации работы метантенков:

Можно усовершенствовать:

изменить технологическую схему.

изменить аппараты

Метантенки можно усовершенствовать следующими путями: