- •4.2. Расчет расхода материалов на замес бетоносмесителя

- •1. Бетонные смеси

- •2. Бетоны

- •2.1 Классификация бетонов

- •3. Расчёт состава тяжёлого бетона

- •3.1. Расчет расхода материалов на 1м3 бетона

- •Расход материалов на лабораторный замес и на 1 м3 бетона

- •Расчет затрат материалов на замес бетоносмесителя

- •Пример расчета состава бетона

- •Расчет расхода материалов на 1 м3 бетона

- •Расход материалов на лабораторный замес и на 1 м3 бетона

- •Расход материалов на замес бетоносмесителя

- •Испытания образцов и определение класса бетона

- •Характеристика бетонных образцов и результаты их испытания

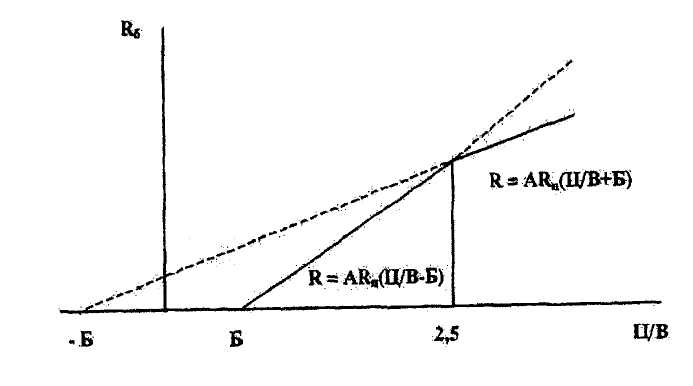

- •5. Научно-исследовательский раздел. Уточнение формул прочности бетона

- •5.1. Зависимость прочности бетонов от отношения между мелким и крупным заполнителями (д/к): а) при расходе цемента ц1 б) тоже при ц2.

- •Значения коэффициентов а и а1

- •Ориентировочные расходы воды в зависимости от вида заполнителей и пластичности (жесткости) бетонной смеси

- •Значения коэффициента остатка растворимой составной (коэффициенты раздвижки зерен крупного заполнителя) – α

- •Переводные коэффициенты к эталонной кубиковой прочности бетона

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Приднепровская ГОСУДАРСТВЕННАЯ АКАДЕМИЯ СТРОИТЕЛЬСТВА И

АРХИТЕКТУРЫ

КАФЕДРА ТЕХНОЛОГИИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, ИЗДЕЛИЙ И

КОНСТРУКЦИЙ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К

УЧЕБНО-ИССЛЕДОВАТЕЛЬСКОЙ ЛАБОРАТОРНОЙ

РАБОТЕ

"БЕТОННЫЕ СМЕСИ И БЕТОНЫ"

ИЗ ДИСЦИПЛИНЫ "СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ" ДЛЯ СТУДЕНТОВ СТРОИТЕЛЬНЫХ СПЕЦИАЛЬНОСТЕЙ

ДНЕПРОПЕТРОВСК 2003

Методические указания к научно-исследовательской лабораторной работе "Бетонные смеси и бетоны" из дисциплины "Строительное материаловедение" для студентов строительных специальностей. Составитель: Н.А. Сторожук - Днепропетровск: ПГАСА, 2003,- 24 с.

Приведены данные о бетонных смесях и бетонах. Дана их классификация, методика определения основных свойств и метод расчета состава бетона. Данные необходимые для расчета состава бетона приведенные в виде приложений.

Ответственный за выпуск: А.П. Приходько, проф., заведующий кафедры "Технология строительных материалов, изделий и конструкций".

Составитель: Н.А. Сторожук -,д-р техн. наук, проф.

Рецензенты: Глушенко В.М., проф. ПГАСА,/ Еременко В.А., доц. ПГАСА

Утверждено на заседании кафедры

Технологий строительных материалов,

изделий и конструкций

протокол №2

от "30" сентября 2003 г.

Утверждено на заседании

Методического совета ПГАСА

Протокол №1 (25)

от "11" ноября 2003 г.

СОДЕРЖАНИЕ

Раздел 1. Бетонные смеси

Раздел 2. Бетоны

2.1. Классификация бетонов

Раздел 3. Расчет состава тяжелого бетона

3.1. Расчет расхода материалов на 1м3 бетона

3.2. Расчет расхода материалов на замес бетоносмесителя

3.3. Испытания образцов и определение класса бетона

Раздел 4. Пример расчета состава бетона

4.1. Расчет расхода материалов на 1м3 бетона

4.2. Расчет расхода материалов на замес бетоносмесителя

4.3. Испытания образцов и определение класса бетона

Раздел 5. Научно-исследовательский раздел

Список использованной литературы

Приложение

1. Бетонные смеси

Бетонная смесь - это рационально подобранная и тщательно перемешанная смесь вяжущего (цемента), мелкого заполнителя (песка), крупного заполнителя (щебня или гравия) и воды (к срокам схватывания и твердения). Бетонная смесь должна удовлетворять двум основным требованиям:

- сохранять однородность при транспортировании, перегрузке и заключении в форму;

- иметь легкую укладываемость - это способность бетонной смеси заполнять форму (опалубку) и уплотняться в ней под действием силы тяготения или с помощью внешнего механического действия. Бетонные смеси делятся на два основных вида:

- пластические бетонные смеси;

- жесткие бетонные смеси;

Пластические бетонные смеси характеризуются относительно большим содержанием воды, они легко укладываются в форму (опалубку) и уплотняются с небольшими затратами энергии. Пластичность бетонной смеси характеризуют величиной оседания конуса, отформованного из нее. Для определения пластичности используют стандартный конус (рис. 1.1).

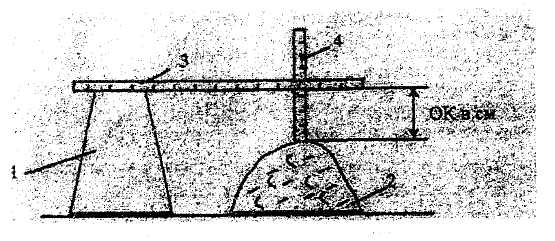

Рис. 1.1. Стандартный конус для определения пластичности бетонной смеси

Величину оседания отформованного конуса из бетонной смеси определяют в такой последовательности. Внутреннюю поверхность стандартного конуса смачивают водой и конус устанавливают на ровную гладкую поверхность, покрытую металлическим листом, потом заполняют бетонной смесью в три слоя, равным по объему частями и каждый слой штыкуют 25 раз металлическим стержнем диаметром 16.. 18 мм.

Для удобства заполнения конуса бетонной смесью на него надевают насадку, которая расширяется к верху.

Рис. 1.2. Определение величины оседания конуса из бетонной смеси.

1- стандартный конус; 2 - бетонная смесь после снятия конуса; 3 -вспомогательная линейка; 4 - линейка для измерения оседания

конуса.

По окончанию штыкования верхнего слоя излишек бетонной смеси срезают, поверхность выравнивают кельмой вровень с краями формы-конуса. Конус осторожно снимают вертикально вверх и устанавливают на поверхность радом с отформованным конусом из бетонной смеси.

Оседания этого конуса определяют, измеряя расстояние по вертикали между нижним краем линейки, которая наложена ребром горизонтально на верхний срез формы-конуса и серединой верхней основой конуса бетонной смеси (рис. 1.2). Оседание конуса высчитывают как среднее арифметическое двух измерений. Определяют (измеряют) оседания конуса бетонной смеси в сантиметрах.

При максимальной крупности зерен заполнителя больше 70 мм пластичность бетонной смеси определяют с помощью конуса высотой 450 мм с внутренним диаметром нижней основы 300 мм и верхней -150 мм, а каждый слой в форме-конусе штыкуют 56 раз. В зависимости от величины оседания конуса пластические смеси разделяют на такие марки:

П1-ок до 4 см;

П2-ок=5...9см;

П3-ок= 10...15 см;

П4-ок = 16 см и больше.

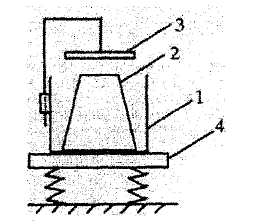

Жесткие бетонные смеси характеризуются относительно маленьким содержимым воды в замесе, они сыпучи, тяжело уплотняются при заключении их в форму (опалубку). Для определения жесткости бетонных смесей используют технический вискозиметр, который состоит из цилиндрического сосуда высотой 200 мм и внутренним диаметром 240 мм с закрепленным на нем устройством в виде штатива, штанги и металлического диска диаметром 150 мм с отверстиями диаметром 10 мм (для измерения величины оседания бетонной смеси) (рис. 1.3). Жесткость бетонной смеси определяют в следующей последовательности. Цилиндрический сосуд устанавливают на стандартную виброплощадку (частота колебаний 50 Гц, амплитуда - 0,5 мм) и закрепляют.

Рис. 1.3. Технический вискозиметр - прибор для определения жесткости

бетонной смеси: 1 - цилиндрический сосуд; 2 - стандартный конус;

3 - диск, который вертикально перемещается; 4 - виброплощадка.

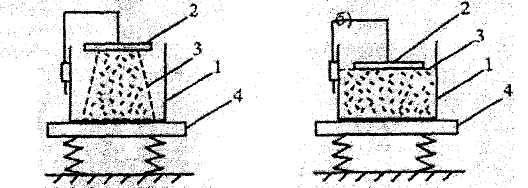

Рис. 1.4. Определение жесткости бетонной смеси: а) прибор перед включением вибростола; б) тоже, в конце испытания; 1-цилиндрический сосуд; 2-диск, который вертикально перемещается; 3-бетонная смесь; 4-виброплощадка.

После, этого в сосуде размещают стандартный конус и заполняют его в три слоя бетонной смесью, уплотняя штыкованием (25 раз каждый слой), потом выравнивают верхнюю поверхность конуса После этого конус снимают, поворачивают штатив и устанавливают на поверхность смеси диск и включают виброплощадку (рис. 1.4а). Вибрирование продолжают до того времени, пока диск прекратит оседание и из его отверстий не начнет выступать цементное тесто (рис. 1.46). Продолжительность вибрирования при испытаниях техническим вискозиметром есть показатель жесткости в секундах. За показателем жесткости жесткие бетонные смеси делятся на такие марки:

ЖЕ1-5...10с;

ЖЕ2-11...20с;

ЖЕЗ-21...30с;

ЖЕ4-31с и больше.