- •2.Контроль степени уплотнения грунтов при возведении земляного полотна (методы и приборы).

- •4. Устройство гравийных покрытий.

- •5.Устройство щебеночных оснований и покрытий методом заклинки

- •6.Бульдозерные работы при возведении земполотна

- •8.Основания и покрытия из щебня и щебеночных смесей, обработанных органическими вяжущими

- •10.Теоретические основы уплотнения грунтов. Коэфициенты уплотнения

- •15.Условия прочности и надёжности асфальтобетонных покрытий.

- •18.Классификация грунтов, основные требования к грунтам для возведения земляного полотна.

- •19.Скреперные работы при возведении земляного полотна

6.Бульдозерные работы при возведении земполотна

БУЛЬДОЗЕРНЫЕ РАБОТЫ — механизированные земляные и планировочные работы, выполняемые бульдозерами при разработке и перемещении грунта, послойном его разравнивании и планировке, :возведении небольших насыпей и разработке неглубоких выемок, а также на вскрышных работах в притрассовых карьерах.

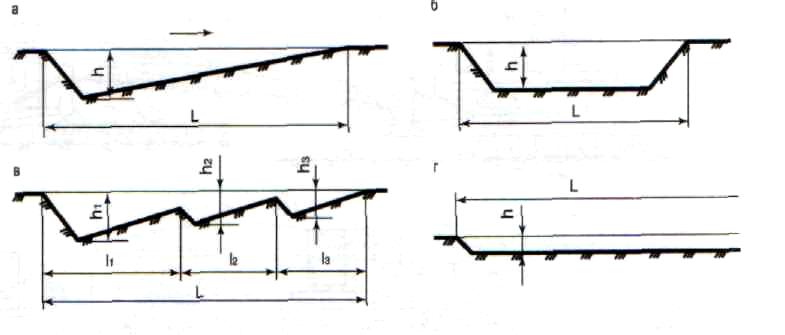

Рабочий цикл бульдозера при возведении земляного полотна состоит из зарезания грунта, его перемещения, укладки и обратного холостого хода бульдозера в забой. Разработку грунта бульдозером начинают с зарезания и набора грунта. Зарезание необходимо начинать при максимальном заглублении отвала, уменьшая его заглубление по мере образования перед отвалом достаточного количества грунта. Стружка зарезания при этом получает форму клина. При разработке тяжелого грунта сопротивление резанию может быть настолько значительно, что требуется поднятие отвала даже при недостаточном наборе грунта перед ним. В этом случае следует повторить заглубление отвала, как только двигатель трактора наберет нормальные обороты, причем повторение этого приема может быть многократным. Стружка зарезания при такой работе будет иметь гребенчатую форму. При гребенчатом зарезании трехкратного заглубления для фунтов средней трудности (II и III фупп) рекомендуют следующие размеры стружки: h= 25-—30 см, 1 = 3—3,5 м; А2 = 12—15 см, h = 2—2,5 м; Аз = 10—12 см, з - 1,5—2,0 м. Для легких фунтов, когда тяговые усилия трактора недоиспользуются, грунт разрабатывают при постоянной наибольшей глубине зарезания. Стружка при этом получается ленточной. Длина участка зарезания L и время полного набора фунта перед отвалом будут наименьшими. Ленточное зарезание применяют также, когда заглубление по условиям производства работ требуется относительно небольшое, например, при снятии растительного слоя толщиной 10—15 см.

Наиболее производительным является зарезание с образованием стружки клиновидной формы. При работе под уклон увеличивается объем фунта, перемешаемый отвалом и производительность бульдозера. Перемещение грунта к месту укладки начинается сразу же по окончании набора его перед отвалом. При перемещении фунт ссыпается по краям отвала, что вызывает значительные потери. Для уменьшения потерь при перемещении фунта применяют два способа: по траншее в фунте естественного состояния; по траншее, образованной из валов фунта, осыпавшегося во время предыдущих проходов бульдозера. Для получения траншей в фунте зарезание выполняют бульдозером по одному и тому же следу несколько раз. Объем фунта, перемещаемого по траншее за один проход бульдозсра, увеличивается в среднем на 20%. Для уменьшения потери грунта отвал бульдозера оборудуют открылками и козырьками, что дает возможность примерно в 1,5 раза повысить производительность бульдозера. Укладку перемешаемого фунта выполняют различными способами. При укладке грунта отвал бульдозера во время движения поднимают на высоту 15—20 см и грунт распределяется ровным слоем соответствующей толщины. Такой способ называется укладкой «от себя». При другом способе послойного распределения машинист, доставив фунт к месту укладки и не останавливая бульдозера, быстро поднимает отвал и на 1,0—1,5 м продвигается вперед с поднятым отвалом, после этого останавливает машину, опускает отвал на грунт, включает заднюю передачу и, двигаясь задним ходом, тыльной стороной отвала разравнивает доставленный грунт. Этот способ называется укладкой «на себя». Для распределения грунта более толстыми слоями применяют другие способы распределения грунта: в виде отдельных куч, расположенных на определенном расстоянии друг от друга, укладка грунта «в полуприжим» и укладка грунта «в прижим». При этих способах распределения высота куч фунта достигает примерно от 0,6 до 1,0—1,2 м; после их разравнивания получаются слои толщиной 0,25—0,8 м. При разработке неглубоких выемок (примерно до 6 м) из полученного фунта возводят небольшие участки прилегающих насыпей. В этом случае расстояния перемещения фунта не превышают 100 м, в связи с чем для таких работ применяют бульдозеры. Разработку выемки ведут ярусно-траншейным способом. При перемещении грунта на расстояние больше 20—25 м применяют схему с промежуточными валами. Возведение насыпей осуществляют преимущественно послойным способом. Укладку фунта в каждом слое начинают с наиболее отдаленной части насыпи от краев к середине. Работы ведут в основном на двух рабочих частях захватки — на а»-ной укладывают фунт, на второй его уплотняют.

А) в форме клина, б), г) ленточная, в) гребенчатая

7.Разработка грунтов экскаваторами при возведении земляного полотна.

При возведении земляного полотна автомобильных дорог применяют экскаваторы, которые различают по назначению, типу рабочего оборудования, объему ковшей, типу ходового устройства, степени ограничения поворотного движения рабочего оборудования.

Выбор типа экскаватора, его модели и вида рабочего оборудования производят исходя из грунтовых и климатических условий, объемов и сроков работ, условий транспортирования грунта и некоторых других факторов.

Наиболее производительные роторные экскаваторы применяют при больших сосредоточенных работах (объем на объекте более 20 тыс. м3). Одноковшовые экскаваторы применяют преимущественно для разработки тяжелых грунтов — разрыхленных скальных пород, неоднородных грунтов с включениями очень плотных глинистых грунтов при условиях, неблагоприятных для применения скреперов, бульдозеров или других землеройных машин.

Экскаваторы на гусеничном ходу применяют на сосредоточенных работах, когда не требуются частые перебазировки, при слабых основаниях, при разработке скальных грунтов, где пневматические шины быстро выходят из строя. Экскаваторы на пневмоколесном ходу целесообразно применять при грунтах с достаточной несущей способностью на рассредоточенных работах.

Основные объемы работ выполняют экскаваторами с оборудованием прямая лопата; драглайн и обратная лопата используются меньше. Драглайн применяют при необходимости разработки грунтов, расположённых ниже уровня стоянки экскаватора, когда работа с подошвы забоя затруднена из-за наличия грунтовых вод или по другим причинам, при возведении насыпей из боковых резервов и при разработке выемок с отвалом грунта. Обратную лопату применяют главным образом при разработке траншей и котлованов под фундаменты.

По мощности (производительности) экскаваторы выбирают исходя из объемов работ на объекте (рис. 5.9). Экскаваторы работают, как правило, в комплекте с транспортными средствами — автомобилями-самосвалами или землевозами. Иногда грунт транспортируют ленточными звеньевыми транспортерами длиной 200—300 м. Землевозы применяют преимущественно при небольших расстояниях транспортирования (1—3 км). Выбор транспортных средств зависит от производительности (вместимости ковша) экскаватора и расстояния транспортирования грунта

Производительность одноковшовых экскаваторов

(5.3)

(5.3)

где Т — продолжительность смены, ч (при пятидневной неделе принимается 8,2 ч); V — объем ковша экскаватора, м3; Kн — коэффициент наполнения ковша; Кв — коэффициент использования времени; tц — продолжительность рабочего цикла экскаватора; КР — коэффициент разрыхления грунта.

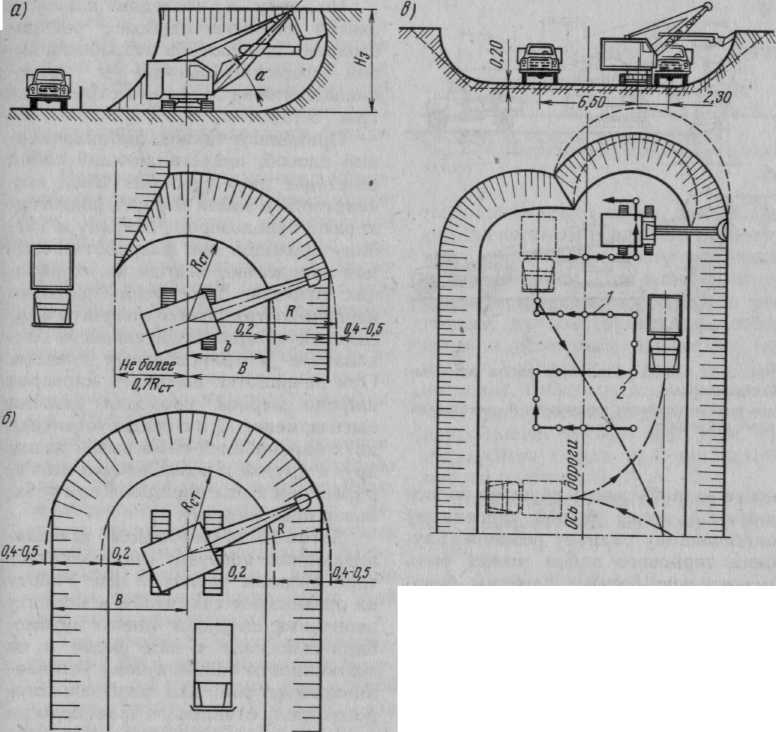

Производство работ при применении экскаваторов с оборудованием прямая лопата. Разработку выемки экскаватором прямая лопата производят: боковым забоем, когда транспортные средства размещают сбоку экскаватора (рис. 5.11, а); лобовым забоем, когда экскаватор разрабатывает траншею, а грунт выгружает в транспортные средства, размещенные сзади экскаватора на дне этой траншеи в одном с ним уровне (рис. 5.11, б).

Р азработка

боковым забоем предпочтительна, так

как обеспечиваются лучшие условия для

подъезда и погрузки транспортных

средств, уменьшается угол поворота

экскаватора, что способствует более

производительной работе машин.

азработка

боковым забоем предпочтительна, так

как обеспечиваются лучшие условия для

подъезда и погрузки транспортных

средств, уменьшается угол поворота

экскаватора, что способствует более

производительной работе машин.

Разработку лобовым забоем применяют при необходимости. Так разрабатывают первую проходку каждого яруса выемки или карьера, если не применяют метод, при котором вначале устраивают пионерную траншею. Лобовым забоем разрабатывают неглубокие короткие выемки, если работу можно выполнить за одну проходку экскаватора. Работа в более широких лобовых забоях (рис. 5.11, в) способствует уменьшению угла поворота экскаватора, повышению его производительности и улучшает маневренность автомобилей-самосвалов.

Размеры забоев определяют рабочими размерами применяемых моделей экскаваторов. Наибольшее расстояние В от оси экскаватора до бокового откоса забоя следует принимать на 0,5 м меньше наибольшего радиуса резания R, чтобы не оставалось недоработанного грунта. Наибольшее расстояние от оси экскаватора до подошвы забоя принимают на 0,2 м меньше радиуса резания на уровне стоянки экскаватора. В боковом забое с погрузкой грунта в транспортные средства, располагаемые на уровне стоянки экскаватора, расстояние от оси экскаватора до подошвы откоса не должно превышать (О,5-О,7)Rcт на уровне стоянки экскаватора.

Наименьшая высота забоя для одноковшового экскаватора должна быть такой, чтобы обеспечить наполнение ковша.

Для повышения производительности прямой лопаты целесообразно назначать высоту забоя, равную наибольшей высоте резания экскаватора.

Выемки небольшой глубины и ширины разрабатывают в основном за одну проходку экскаватора. При большой глубине и ширине выемки разработку ее ведут несколькими проходками. Сечение забоя проходок должно соответствовать рабочим параметрам применяемого экскаватора. По численным значениям этих параметров для выбранного экскаватора вычерчивают сечение забоя, и по нему разбивают поперечник выемки на проходки (рис. 5.12). Расчет ведут по наибольшей глубине выемки. Проходки с минимальной глубиной назначают для верхнего яруса, где они самые короткие. Разработку первых (пионерных) траншей производят лобовым забоем нормальной ширины или уширенным. Разработку неглубоких пионерных траншей для создания погрузочной площадки можно вести бульдозером или скрепером с перемещением грунта в отвал. Ширину таких пионерных траншей понизу принимают не менее 4 м. Подошвы каждого яруса (уступа), кроме последнего, должны иметь уклон 20 %о в сторону начала разработки для обеспечения отвода воды. Подошва последнего яруса (уступа) должна иметь проектный уклон.