Мезенцев Имитационное моделирование / Очет по лабораторной работа 4 ИМ

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра экономической информатики

Лабораторная работа №4

по дисциплине «Имитационное моделирование» на тему

«Оптимизация расписания работы производственного участка цеха»

Факультет: Бизнеса

Группа: ФБИ-21

Преподаватель: Мезенцев Ю.А.

Новосибирск 2015

Цель. Формализовать и найти решение задачи оптимального управления бизнес-процессом, имеющей следующее содержательное описание.

Условия задачи:

Перед администрацией цеха стоит задача разработки сменно-суточного графика работы производственного участка цеха, состоящего из нескольких станков и обрабатывающего три партии деталей различного типа. Маршруты обработки деталей всех типов представлены в таб.2.1а и 2.1б (распределение выполняемых операций по станкам Stanok1, Stanok2 и Stanok3 в указанной последовательности). Длительности обработки партий деталей заданы в таб.2.2 и таб. 2.3. Прерывания обработки любой партии деталей в пользу другой не допускаются. Одновременно один станок может обрабатывать только одну партию деталей и одну деталь в партии. Технологические маршруты для каждой партии фиксированы, хотя и различны в общем случае и не могут быть изменены. В качестве критерия эффективности расписания рассматривается быстродействие всей системы (участка), т.е. время завершения обработки последней по хронологии партии деталей.

Ход работы:

1 Построение дизъюнктивной сети обслуживающей системы в представлении узел-операция.

Маршруты обработки деталей всех типов представлены в таблице 1.

Таблица 1 – Технологические маршруты обработки деталей

|

Вариант |

Detal1 |

Detal2 |

Detal3 |

||||||||

|

Опер. 1 |

Опер. 2 |

Опер. 3 |

Опер. 4 |

Опер. 5 |

Опер. 6 |

Опер. 7 |

Опер. 8 |

Опер. 9 |

|||

|

Пример |

S1 |

S2 |

S3 |

S1 |

S3 |

S2 |

S3 |

S2 |

S1 |

||

|

10 |

S2 |

S1 |

S3 |

S3 |

S1 |

S2 |

S3 |

S2 |

S1 |

||

Длительности обработки партий деталей заданы в таблице 2.

|

Вариант |

Опер. 1 |

Опер. 2 |

Опер. 3 |

Опер. 4 |

Опер. 5 |

Опер. 6 |

Опер. 7 |

Опер. 8 |

Опер. 9 |

|

Пример |

3 |

5 |

4 |

2 |

6 |

1 |

4 |

4 |

2 |

|

10 |

25 |

5 |

12 |

7 |

10 |

15 |

15 |

10 |

8 |

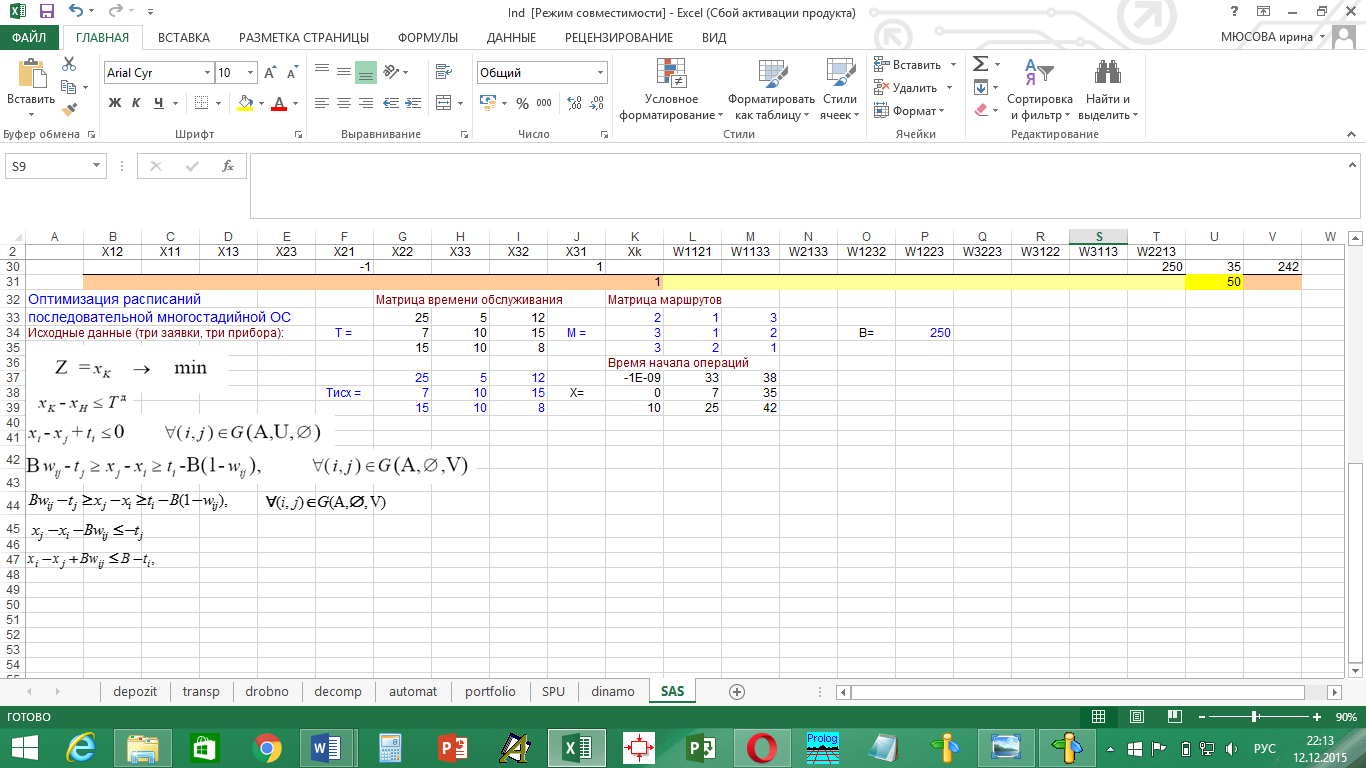

Составим математическую модель для определения оптимального расписания работы участка. Занесли данные модели в таблицу Excel.

Рисунок 1 – Смешанная сетевая модель

работы производственного участка

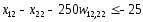

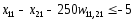

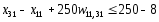

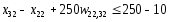

2 ЭММ оптимизации расписания работы производственного участка

‑

‑ +25

+25 0

0

‑

‑ +5

+5 0

0

‑

‑ +12

+12 0

0

‑

‑ +7

+7 0

0

‑

‑ +10

+10 0

0

‑

‑ +15

+15 0

0

‑

‑ +15

+15 0

0

‑

‑ +10

+10 0

0

‑

‑ +8

+8 0

0

0

0

(A,U,V)

(A,U,V)

0

1,

целые,

1,

целые,

(A,

(A, ,V)

,V)

3 Структурирование данных задачи в соответствии с ЭММ

Данные задачи представлены на рисунках 2,3.

Рисунок 2 – Матрица системы ограничений и вектор коэффициентов целевой функции

Рисунок 3 – Матрица системы ограничений и вектор коэффициентов целевой функции продолжение

4 Расчеткратчайшего расписания (оптимального по быстродействию) работы участкасредствами ILog OPL studio

-

Файл mod

/*********************************************

* OPL 6.1.1 Model

* Creation Date: 18.10.2009 at 5:27:43

*********************************************/

int n = ...;

int m = ...;

int m1 = ...;

int n1 = ...;

int m2 = m - m1;

int n2 = n - n1;

range j1 = 1..n1;

range j2 = 1..n2;

range i1 = 1..m1;

range i2 = 1..m2;

float b1[i1] = ...;

float b2[i2] = ...;

float z1[j1] = ...;

float z2[j2] = ...;

float A3[i2][j2] = ...;

float A1[i1][j1] = ...;

float A2[i2][j1] = ...;

floatMaxValue = 1000*max(r in i2) b2[r];

dvar float x[j1] in 0..MaxValue;

dvarboolean w[j2];

minimize

sum(jj in j1) z1[jj] * x[jj] +

sum(jjj in j2) z2[jjj] * w[jjj] ;

subject to {

forall( r1 in i1 )

ct1:

sum(jj in j1)

A1[r1][jj] * x[jj] <= b1[r1];

forall( r in i2 )

ct2:

sum(jj in j1 )

A2[r][jj] * x[jj] +

sum(jjj in j2)

A3[r][jjj] * w[jjj] <= b2[r];

}

-

Файлdat

/*********************************************

* OPL 6.1.1 Data

* Creation Date: 18.10.2009 at 5:27:43

*********************************************/

n = 19;

m = 27;

m1 = 9;

n1 = 10;

SheetConnectionsheet("ind.xls");

A1 from SheetRead(sheet,"SAS!b4:k12");

A2 from SheetRead(sheet,"SAS!b13:k30");

A3 from SheetRead(sheet,"SAS!l13:t30");

b1 from SheetRead(sheet,"SAS!v4:v12");

b2 from SheetRead(sheet,"SAS!v13:v30");

z1 from SheetRead(sheet,"SAS!b31:k31");

z2 from SheetRead(sheet,"SAS!l31:t31");

x to SheetWrite(sheet,"SAS!b3:k3");

w to SheetWrite(sheet,"SAS!l3:t3");

На рисунке 4 представлены результаты

работы IBMILogCPLEX

Рисунок 4 – Результаты работы IBMILogCPLEX

5Построение графикаГанта обработки деталей и загрузки оборудования по результатам работы IBMILogCPLEX

В таблице 3 представлен календарный график работы производственного участка.

|

Таблица 3 – Календарный график работы производственного участкаДлительность обработки |

Время начала обработки |

Маршруты (М) |

|||||||

|

25 |

5 |

12 |

-1E-09 |

33 |

38 |

2 |

1 |

3 |

|

|

7 |

10 |

15 |

0 |

7 |

35 |

3 |

1 |

2 |

|

|

15 |

10 |

8 |

10 |

25 |

42 |

3 |

2 |

1 |

|

В таблице 4 представлено расписание обработки партий деталей, на основании которого строится график ганта, изображенный на рисунке 5.

Таблица 4 – Расписание обработки партий деталей

|

Расписание обработки партий деталей |

||||||||

|

Станок |

|

2 |

|

|

|

1 |

|

3 |

|

t обслуживания |

0 |

25 |

25 |

33 |

33 |

38 |

38 |

50 |

|

Партия 1 |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

|

Станок |

|

3 |

|

1 |

|

|

|

2 |

|

t обслуживания |

0 |

7 |

7 |

17 |

17 |

35 |

35 |

50 |

|

Партия 2 |

2 |

2 |

2 |

2 |

0 |

0 |

2 |

2 |

|

Станок |

|

3 |

|

2 |

|

|

|

1 |

|

t обслуживания |

10 |

25 |

25 |

35 |

35 |

42 |

42 |

50 |

|

Партия 3 |

3 |

3 |

3 |

3 |

0 |

0 |

3 |

3 |

Рисунок 5 – График обслуживания партий деталей

В таблице 5 представлено расписание загрузки приборов. На рисунке 6 изображен график загрузки оборудования

Таблица 5 – Расписание загрузки приборов

|

Расписание загрузки приборов |

||||||||||

|

Партия |

|

2 |

|

|

|

1 |

|

|

|

3 |

|

t обслуживания |

7 |

17 |

17 |

33 |

33 |

38 |

38 |

42 |

42 |

50 |

|

Станок 1 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

|

Партия |

|

1 |

|

3 |

|

2 |

|

|

|

|

|

t обслуживания |

0 |

25 |

25 |

35 |

35 |

50 |

|

|

|

|

|

Станок 2 |

2 |

2 |

2 |

2 |

2 |

2 |

|

|

|

|

|

Партия |

|

2 |

|

|

|

3 |

|

|

|

1 |

|

t обслуживания |

0 |

7 |

7 |

10 |

10 |

25 |

25 |

38 |

38 |

50 |

|

Станок 3 |

3 |

3 |

0 |

0 |

3 |

3 |

0 |

0 |

3 |

3 |

Рисунок 6 – График загрузки оборудования

5 Расчетstudioкратчайшего расписания (оптимального по быстродействию) работы участкасредствами IlogCP.

Файл mod

-

usingCP;

-

intCJobs= ...;//Работы

-

intCMachines= ...;//Станки

-

rangeJobs=0..CJobs-1;

-

rangeMchs=0..CMachines-1;

-

// Mchs используется для индекса станков

-

tupleOperation{

-

intmch;// Станок

-

intpt;// Время в процессе

-

};

-

OperationOps[jinJobs][minMchs] = ...; //индексы j и m

-

dvarintervalitvs[jinJobs][oinMchs]sizeOps[j][o].pt;//динамическаяпеременнаяИнтервал

-

dvarsequencemchs[minMchs]inall(jinJobs,oinMchs:Ops[j][o].mch==m)itvs [j][o];

-

//последовательности

-

execute{

-

cp.param.FailLimit=10000;

-

}

-

minimizemax(jinJobs)endOf(itvs[j][CMachines-1]);

-

//минимизирует время последней операции

-

subjectto{

-

//предусловие

-

forall(minMchs)//для всех станков

-

noOverlap(mchs[m]);

-

//без перекрытия операций по станкам

-

forall(jinJobs,oin0..CMachines-2)

-

endBeforeStart(itvs[j][o],itvs[j][o+1]);

-

}

-

execute{

-

for(varj=0;j<=CJobs-1;j++) {

-

for(varo=0;o<=CMachines-1;o++) {

-

write(itvs[j][o].start+" ");

-

}

-

writeln("");

-

}

-

}

Файлdat

CJobs = 3;

CMachines = 3;

Ops = [

[ <1,25>, <0,5>,<2,12>],

[ <2,7>, <0,10>, <1,15>],

[ <2,15>, <1,10>, <0,8>],

];

На рисунке 7,8 представлены результаты работы IBMILogCP.

Рисунок 7 – Результаты работы IBMILogCP

Рисунок 8 – Результаты работы IBMILogCP продолжение

6Построение графикаГанта обработки деталей и загрузки оборудования по результатам работы IBMILogCP

В таблице 7 представлен календарный график работы производственного участка.

Таблица 7 – Календарный график работы производственного участка по результатам работы IBMILogCP

|

Длительность обработки |

Время начала обработки |

Маршруты (М) |

||||||||

|

25 |

5 |

12 |

0E+00 |

25 |

30 |

2 |

1 |

3 |

||

|

7 |

10 |

15 |

0 |

7 |

35 |

3 |

1 |

2 |

||

|

15 |

10 |

8 |

7 |

25 |

35 |

3 |

2 |

1 |

||

В таблице 8 представлено расписание обработки партий деталей, на основании которого строится график ганта, изображенный на рисунке 10.

Таблица 8 – Расписание обработки партий деталей по результатам работы IBMILogCP

|

График обработки партий деталей |

||||||||

|

Станок |

|

2 |

|

1 |

|

3 |

|

|

|

t обслуживания |

0 |

25 |

25 |

30 |

30 |

42 |

|

|

|

Партия 1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

|

|

Станок |

|

3 |

|

1 |

|

|

|

2 |

|

t обслуживания |

0 |

7 |

7 |

17 |

17 |

35 |

35 |

50 |

|

Партия 2 |

2 |

2 |

2 |

2 |

0 |

0 |

2 |

2 |

|

Станок |

|

3 |

|

|

|

2 |

|

1 |

|

t обслуживания |

7 |

22 |

22 |

25 |

25 |

35 |

35 |

43 |

|

Партия 3 |

3 |

3 |

0 |

0 |

3 |

3 |

3 |

3 |

Рисунок 10 – График обработки партий деталей по результатам работы IBMILogCP

В таблице 9 представлено расписание загрузки приборов по результатам работы IBMILogCP, на основания которого строится график ганта, изображенный на рисунке 11.