- •1. Центральная роль 3d модели изделия

- •2. Состав и возможности интегрированных plm-решений

- •5. Технологии контроля и диагностирования

- •5.1. Общие понятия и определения

- •5.2. Функциональные элементы объекта контроля

- •5.3. Контроль и диагностирование объекта

- •5.4. Основные характеристики систем контроля и диагностики

- •6. Технологии комплексных испытаний

- •6.1. Виды испытаний, структура системы испытаний

- •6.2. Моделирование объектов и систем испытаний

- •7. Реинжиниринг: элементы общей методологии

- •7.1. Основные понятия и принципы реинжиниринга

- •7.2. Организационные аспекты реинжиниринга.

- •Бизнес-процессы

- •7.3. Построение моделей бизнес-процессов.

- •Функция

- •8. Реинжиниринг и виртуальные предприятия

- •8.1. Виртуализация современного производства

- •11. Сологубов н.Ф. Диагностика технического состояния металлорежущих станков и автоматических линий. - м.: Высшая школа, 1984. - 72 с. Литература

- •Вопросы для самоподготовки

2. Состав и возможности интегрированных plm-решений

Ведущими мировыми разработчиками PLM-решений на сегодняшний день являются компании Dassault Systemes, Siemens PLM Software (прежнее название UGS PLM Solutions) и PTC. Рассмотрим функции и свойства существующих PLM-решений.

В соответствии с концепцией 3D PLM Dassault Systemes разработала стройную систему взаимосвязанных процессно-ориентированных продуктов и решений, основанных на передовых информационных технологиях и реализующих пять фундаментальных принципов построения PLM:

Ориентация на специфические бизнес-процессы каждой отрасли промышленности (Process Centric);

Единое информационное пространство для всех участников работы над изделием (Collaborative Workspace)

Единство описания изделия, процесса его создания и ресурсов, необходимых для реализации этого процесса (PPR);

Накопление и использование полученных знаний для создания новых изделий (Knowledge);

Открытая компонентная архитектура, позволяющая неограниченно расширять и углублять функциональность системы за счет сторонних разработчиков (CAA).

Этот набор включает в себя программные продукты полностью консолидированных брэндов: CATIA – для разработки изделия, ENOVIA-VPLM и ENOVIA-SmarTeam – для управления данными об изделии на протяжении его жизненного цикла, DELMIA – для управления процессами производства и эксплуатации изделия, а также для планирования и оптимизации необходимых для этого ресурсов.

Система CATIA V5. Название CATIA является аббревиатурой от Computer Aided Three Dimensional Interactive Application, что можно (с учетом смысловых акцентов) перевести как «компьютерный комплекс трехмерных интерактивных инженерных приложений». Саму систему можно отнести к классу CAD/CAM/CAE.

Экран системы CATIA V5 обеспечивает расположение команд, соответствуещее расположению по умолчанию, после инсталляции системы. Впоследствии иконки с командами могут перемещаться пользователем на другие места экрана, скрываться и т.д.

Дерево проекта. Важным элементом представления информации проекта является дерево проекта. Оно содержит состав всех компонентов проекта в структурированном виде. Элементами дерева проекта являются:

Механические сборочные единицы и детали, геометрические компоненты деталей;

Объекты, играющие роль коммуникаций (электрожгуты, кабели, трубопроводы и т.д.);

Чертежи, листы и виды чертежей;

Технологические процессы обработки на станках с ЧПУ (последовательность процедур и используемый инструмент);

Механические связи между элементами сборки (соосность, совмещение плоскостей, фиксация расстояний и др.);

Представление знаний – параметры, формулы, правила и базы правил;

Дополнительные средства описания проекта – 3D-аннотации, закладки, множества, сцены, гиперссылки, слайды, фильмы и др.

Платформы, предметные области, конфигурации и модули. В CATIA V5 существует деление компонент системы на три платформы: Р1, Р2 и Р3. Платформа Р1 позиционируется как решения «среднего класса» (middle-end), тогда как решения Р2 и Р3 соответствуют «высшему классу» (high-end). Существует также такая классификация: Р1 – «средняя» система; Р2 – «тяжелая» система; Р3 – корпоративные решения. Решения уровня Р1 стоят дешевле и требуют меньших ресурсов компьютера. Решения уровня Р1 дают хорошую возможность безболезненно перейти на уровень Р2 или Р3, когда такая необходимость возникнет.

Предметная область (или домен) CATIA V5 представляет собой определенный класс проектных решений. CATIA V5 обеспечивает автоматизацию решений в следующих предметных областях инженерной деятельности:

Машиностроительное проектирование (Mechanical Design);

Разработка дизайна изделий (Shape Design and Styling);

Системный синтез промышленных изделий (Product Synthesis);

Проектирование производственных и коммуникационных систем (Equipment and Systems Engineering);

Инженерный анализ (Analysis);

Программирование обработки на станках с ЧПУ (NC Manufacturing);

Управление проектированием и обмен данными (Infrastructure);

Разработка приложений к CATIA (RADE Products);

Конфигурация – это набор модулей, обеспечивающих решение определенного круга задач в заданной предметной области инженерной деятельности. Каждая область может поддерживаться на разных платформах одной или несколькими конфигурациями. Исключение составляет область «Управление проектированием и обмен данными» (Infrastructure), которая является вспомогательной и не содержит конфигураций. Этой области соответствует ряд модулей, которые используются в конфигурациях для других областей.

Модуль – это программный компонент системы. Каждый модуль CATIA V5 соответствует определенной платформе и области инженерной деятельности. При этом модуль, в зависимости от его назначения, может участвовать в различных конфигурациях как данной области, так и других областей. Некоторые модули не входят ни в одну из конфигураций и могут добавляться к нужной конфигурации при необходимости.

Рассмотрим более подробно содержание ряда предметных областей CATIA V5.

Машиностроительное проектирование (Mechanical Design). Работая в рамках данной предметной области, пользователь CATIA V5 может решать следующий круг задач:

Твердотельное и каркасно-поверхностное моделирование деталей и сборочных единиц;

Формирование чертежно-конструкторской документации;

Простановка допусков и обозначений на модели с их контролем;

Импорт моделей призматических деталей с восстановлением дерева компонентов;

Проверка корректности и «лечение» импортируемой геометрии;

Проектирование формообразующих элементов пресс-форм и штампов;

Проектирование конструкции (пакетов) формообразующей оснастки;

Конструирование изделий из листового металла;

Проектирование сварных конструкций;

Проектирование сборок на основе каталогов и пользовательских библиотек;

Проектирование конструкций из листового металла в авиастроении;

Проектирование деталей из композитных материалов с использованием баз знаний;

Функциональное проектирование изделий из пластмасс (т.е. с учетом их назначения, на соответствующем семантическом уровне).

Инженерный анализ (Analysis). Функциональность данной области соответствует функциональности САE-системы. Работа в рамках этой области может быть охарактеризована следующими параметрами:

Интегрированное выполнение анализа: единый пользовательский интерфейс поддерживает CAE-функции в процессе проектирования;

Не требуется преобразования геометрии: сокращается или устраняется необходимость преобразований из формата IGES или других форматов, что существенное сокращает цикл разработки;

Взаимодействие «Конструктор/Расчетчик»: упрощается совместная работа конструктора и расчетчика (специалиста по инженерному анализу);

Простота в освоении: достигается благодаря интуитивному пользовательскому интерфейсу;

Ассоциативность: связь анализа с геометрией существенно упрощает выполнение итераций в процессе проектирования;

Использование знаний: обеспечивает учет имеющегося практического опыта и гибкость при выборе вариантов проектирования;

Открытость для стандартных решений: решения CATIA V5 являются базисом для стандартных промышленных САЕ-решений (MSC, LMS, FTI, HKS, SAMTECH, MECALOG, ICEM)

Инженерные исследования являются неотъемлемой частью процесса конструкторского проектирования, если понимать проектирование в широком смысле этого слова. В отличие от CAD-систем, решающих геометрические задачи, CAE-системы моделируют физические процессы поведения проектируемого объекта – например, поведение изделия при различных механических нагрузках, ударах, различных температурных режимах и др. В результате исследований оптимизируются соответствующие прочностные или тепловые характеристики, повышается ресурс и долговечность объекта.

Исследоваться могут не только проектируемые изделия или детали, но и проектируемые технологические процессы – например, процесс горячей штамповки, гибки, прокатки или литья из пластмасс. Оптимизация параметров технологического процесса приводит к улучшению качества и повышению долговечности изготавливаемого изделия, уменьшению его материалоемкости. Кроме того, при исследовании технологического процесса вырабатываются рекомендации, способствующие улучшению характеристик соответствующей оснастки.

Разрабатываемые в CAD-системе конструкторские решения подвергаются исследованиям с помощью САЕ-системы. По результатам исследований выполняются соответствующие изменения конструкции или параметров проектируемой оснастки. При необходимости выполняются повторные исследования и т. д., до получения оптимального (или просто приемлемого) результата.

Математической основой инженерных исследований являются методы нелинейного конечноэлементного анализа. Это чрезвычайно мощное средство, которое дает инженеру возможность моделировать структурное поведение объекта, выполнять изменения и наблюдать результаты этих изменений. Метод конечных элементов (FEA) работает на основе расщепления геометрии объекта на большое число (тысячи или десятки тысяч) элементов (например, параллелепипедов). Эти элементы образуют ячейки сети с узлами в точках соединений. Поведение каждого малого элемента стандартной формы быстро рассчитывается на основе математических уравнений. Суммирование поведения отдельных элементов дает ожидаемое поведение объекта в целом. По существу, FEA является численным методом решения инженерных задач, таких как анализ напряжений, теплопередача, электромагнитные явления и течение жидкостей.

В зависимости от того, отвечает ли исследуемая модель требованию линейности, используется линейный или нелинейный конечноэлементный анализ. В отличие от линейного FEA, где решение достигается в одном шаге, нелинейный FEA представляет собой итерационную процедуру, которая может потребовать сотен и даже тысяч шагов.

В практических ситуациях чаще всего имеют место нелинейные модели, требующие применения нелинейного конечноэлементного анализа.

Теоретически нет ограничений на приложения с использованием FEA. Методы FEA впервые были применены в аэрокосмической и автомобильной промышленности, но затем распространились практически на все другие отрасли.

Технологическая подготовка производства не только включает в себя проектирование маршрутной и операционной технологии с выбором производственного оборудования, СТО, проектированием управляющих программ (УП) для оборудования с ЧПУ, но и сопровождается конструкторскими проектами ТПП (формообразующие оснастка и инструмент, нестандартное оборудование, планировка производственного Современные CAD/CAM системы, ориентированные на их использование в сфере ТПП, содержат в своем составе специализированные приложения, обеспечивающие проектирование пресс-форм, штамповой оснастки, формообразующего инструмента, нестандартного оборудования и пр. Такие приложения, базирующиеся на универсальных средствах 3D-моделирования, представляют собой, по существу, специализированные САПР с высоким уровнем автоматизации. Вопросы проектирования и изготовления формообразующей оснастки на основе 3D-моделирования рассмотрены в следующем разделе. Применительно к этим конструкциям рассмотрены и инженерные исследования, являющиеся неотъемлемой частью процесса конструкторского проектирования формообразующих средств технологического оснащения.

Системный синтез промышленных изделий (Product Synthesis). Под системным синтезом понимается процесс проектирования на уровне функциональных требований к изделию. В CATIA V5 средствами системного синтеза, в частности, являются:

Средства поддержки цифрового макета изделия (DMU – Digital Mock-Up);

Средства формализации, хранения и использования корпоративных знаний;

Средства обеспечения эргономичности изделия, использующие для решения задач виртуальную модель человека (манекен).

Цифровой макет изделия (DMU) содержит в своей основе сборочную модель изделия, которая «обогащена» различными дополнительными сведениями о проекте. Кроме того, при работе в среде DMU пользователю доступны не обычные команды моделирования, а функции «обогащения» и анализа модели изделия, а также оптимизации модели сборки. К таким функциям относятся:

Добавление в проект различных приложений (сцен, видов, 3D-аннотаций, гиперссылок, фильмов и др.);

Верификация проекта (контроль взаимопересечений объектов, анализ расстояний, сравнение объектов);

Создание триангулированных «макетов» деталей / сборочных единиц и замещение 3D-моделей макетами для оптимизации работы с проектом (решение проблемы больших сборок);

Визуализация сборки / разборки изделия;

Анализ и реалистичная визуализация кинематики механизмов.

Средства работы со знаниями позволяют конструкторам и инженерам встраивать знания в проект и ускорять разработку за счет снижения числа ошибок, автоматизации и повышения эффективности проектирования. Они делают предприятие более независимым от постоянного наличия опытных специалистов, частично решают проблему кадров.

Синтаксис написания формул и правил в CATIA V5 достаточно прост и близок к естественному написанию. Кроме того, для создания формул и правил используются специальные диалоговые окна с перечнями возможных параметров и операций, так что пользователь не «пишет», а «компонует» формулы / правила, которые потом отображаются в дереве проекта и в любое время могут быть отредактированы.

Дополнительным специальным видом представления знаний являются темплейты – интеллектуальные шаблоны, определяющие конструкцию изделия и порядок проектирования.

Проектирование производственных и коммуникационных систем (Equipment and Systems Engineering). В данной предметной области система CATIA V5 решает спектр специальных задач, имеющих место при проектировании сложных изделий или систем (например, при проектировании самолета, корабля, автомобиля, производственного цеха). К таким задачам относятся:

Проектирование электрических систем и электрожгутов (Electrical Harness), включая прокладку электрожгутов в цифровом макете изделия;

Прокладка кабелей (Cabling);

Концептуальная прокладка соединений между компонентами системы (Systems Routing);

Прокладка трубопроводов (Piping – из стандартных компонентов, Tubing – со специальными (изогнутыми или гибкими) компонентами);

Проектирование систем вентиляции и кондиционирования воздуха (HVAC);

Проектирование волноводов для радионавигационных систем (Waveguide);

Проектирование металлоконструкций (Structures) – конструкции общего назначения, несущие фермы оборудования, палубы / переборки судна, технологическая оснастка;

Проектирование подвесных систем (Hangers) для размещения систем вентиляции, кабелей, трубопроводов и др.;

Проектирование кабельных каналов (Raceway & Conduit) для размещения линий кабельной связи;

Планировка цехов и размещение оборудования (Plant Layout).

Система ENOVIA-VPLM. Эта система относится к классу PDM. Она представляет собой оптимальное решение для предприятий, выпускающих сложные технические изделия и использующих для их разработки систему CATIA V5. ENOVIA-VPLM предоставляет пользователям уникальные возможности совместной параллельной работы над изделием в реальном времени, обеспечивая наивысшую производительность и качество разработок. Все программные компоненты системы делятся на группы (домены), соответствующие определенным областям применения:

ENOVIA V5 VPM – включает продукты для организации единого информационного пространства разработчиков изделия. Совместно с продуктами CATIA они позволяют создать единый рабочий стол (Engineering Hub, или Engineering Desktop) для проектировщиков изделия различных специальностей: конструкторов, дизайнеров, расчетчиков и др., вести совместное параллельное проектирование с обеспечением взаимодействия с другими службами предприятия и предприятий–смежников.

ENOVIA V5 Digital Mock-Up (DMU) – включает продукты для управления данными цифрового макета изделия, который может быть построен на основе данных различных CAD-систем и позволяет сократить физическое моделирование и испытания изделия, быстро оценивать функциональные возможности различных вариантов и выбирать наилучшие альтернативы. Вместе с продуктами DELMIA и CATIA они позволяют создать единый рабочий стол (Manufacturing Hub или Manufacturing Desktop) для специалистов по планированию и организации производства изделия и его эксплуатации с обеспечением взаимодействия с проектировщиками и специалистами предприятий-смежников.

ENOVIA V5 Life Cycle Applications (LCA) – включает продукты для обеспечения функционирования механизма PPR на протяжении всего жизненного цикла изделия, для управления версиями и инженерными изменениями, для организации процессов управления заданиями Workflow и взаимодействия с другими программными средствами автоматизации предприятия (ERP, CRM, SCM).Совместно с продуктами DELMIA, CATIA они позволяют создать единый рабочий стол (PPR Hub или PPR Desktop) для всех специалистов предприятия, имеющих отношение к данным изделия на протяжении всего жизненного цикла.

ENOVIA V5 3com – включает продукты для организации и обслуживания 3D Интернет порталов, обеспечивающих доступ всех участников работы над изделием к данным, связанным с его разработкой, изготовлением, испытаниями и обслуживанием. Продукты этого домена, благодаря своей открытой архитектуре позволяют организовать эффективную коллективную работу над изделием в пределах расширенного предприятия с учетом гетерогенной среды CAD, PDM, ERP и других систем. Совместно с продуктами ENOVIA V5 LCA и другими программными средствами автоматизации предприятия они позволяют создать единый рабочий стол (Enterprise Life Cycle Hub или Enterprise Desktop) для всего расширенного предприятия на основе технологии «тонких» клиентов.

Система ENOVIA-SmarTeam. Эта система (далее часто будем называть ее просто SmarTeam) также относится к классу PDM. Она представляет собой быстро внедряемое и экономичное решение по управлению данными об изделии, построенное с использованием принципа обмена информацией на основе BOM (Bill of Materials) – спецификаций, включающих в себя структуру изделия со всеми сопутствующими документами и ссылками. Этот пакет отличается от аналогичных систем других разработчиков наличием полноценной интеграции со всеми наиболее известными и используемыми сегодня в мировой практике CAD-системами, простотой в освоении и быстрой отдачей инвестиций после внедрения. Аналогично ENOVIA-VPLM, все компоненты ENOVIA-SmarTeam образуют несколько доменов:

ENOVIA-SmarTeam Enterprise Services – содержит продукты для создания единой интеграционной платформы предприятия, которая связывает между собой все имеющиеся на предприятии приложения, включая ERP, CRM, SCM системы (SmarTeam-Gateway), позволяет работать с распределенной базой данных удаленных филиалов (Smarteam-Multi-site), дает возможность интегрировать SmarTeam с любыми программными средствами автоматизации предприятия (Smarteam-Development Suite) и поддерживать функционирование инфраструктуры единого информационного пространства (Foundation)

ENOVIA-SmarTeam User Services – содержит продукты, позволяющие отдельному пользователю участвовать в общем процессе преобразования и продвижения информации об изделии между участниками проекта. В эту группу входят продукты SmarTeam-BOM, SmarTeam-Workflow, а также многочисленные модули интеграции ENOVIA-SmarTeam с различными CAD-системами (AutoCAD, Solidworks, Sold Edge, Inventor, Microstations, CATIA, Pro/E и др.).

ENOVIA-SmarTeam Collaboration Dashboards – содержит продукты, формирующие рабочий стол пользователя для управления жизненным циклом изделия в разных условиях взаимодействия. Продукт SmarTeam-Editor является основным средством доступа внутренних пользователей предприятия к корпоративным данным об изделии с возможностью их редактирования и просмотра. Продукт SmarTeam-Web Editor обеспечивает работу удаленных пользователей предприятия с базой данных изделия при помощи сетей Интернет или Интранет в режиме редактирования. Аналогичную задачу удаленного доступа к данным изделия позволяет решать продукт SmarTeam-Navigator, но без возможности их редактирования (режим «только чтение»). Наконец, продукт SmarTeam-Community Workspace позволяет организовать Интернет-портал для доступа к базе данных изделия пользователей расширенного предприятия, включая клиентов и поставщиков.

ENOVIA-SmarTeam Business Solutions – содержит продукты, позволяющие использовать данные об изделии, хранящиеся в корпоративной базе данных, для управления общими бизнес процессами предприятия. Так, продукт SmarTeam-Program Management обеспечивает удобную интеграцию данных изделия в приложение MS Project для управлением бизнес процессами предприятия, а продукт SmarTeam-FDA Compliance представляет собой законченное бизнес решение по управлению данными изделий, предназначенное специально для отрасли фармацевтического и микробиологического оборудования.

Так как многие решения строятся с использованием PDM SmarTeam, дадим более подробное описание этой системы. К основным функциям, реализуемым средствами SmarTeam в сфере проектирования и подготовки производства, относятся следующие:

Ведение проектов: управление работами, процедурами и документами в составе проекта, контроль над выполнением проекта.

Планирование и диспетчирование работ.

Распределение прав доступа к информации между отдельными участниками проекта или их группами.

Организация и ведение распределенных архивов конструкторской, технологической и управленческой документации (электронные архивы).

Управление изменениями в документации: контроль версий документов, ведение протокола работы с документами, листов регистрации изменений и извещений.

Фиксирование стандартных этапов прохождения документов, контроль прохождения документов по этапам.

Интеграция с CAD/CAM-системами и их приложениями, используемыми при проектировании.

Контроль целостности проекта.

Поиск необходимой информации в проекте на основании запросов.

SmarTeam обеспечивает прием информации, создаваемой на различных этапах ЖЦИ, причем ввод информации может выполняться либо в CAD-системах, либо в самой PDM. Хранение информации осуществляется в базе данных известных СУБД – например, Oracle, InterBase, MS SQL-Server. Средства, позволяющие создавать структуры баз данных и экранные формы представления информации в интерактивном режиме, без использования языков программирования, позволяют легко адаптировать SmarTeam к условиям предприятия. Пользователи могут создавать базы данных стандартных и типовых деталей, используемых материалов, складов оснастки и др. Разработка программ для решения различных задач КТПП в среде SmarTeam выполняется с использованием специального программного интерфейса API.

Важной задачей, решаемой SmarTeam, является организация электронных архивов. SmarTeam дает возможность руководителям подразделений работать в единой информационной среде вместе со своими специалистами. Для этого существуют специальные функции, такие как RedLining (использование “красного карандаша” для внесения замечаний при проверке результатов деятельности своих подчиненных); средства WorkFlow – с их помощью руководители могут контролировать и управлять потоками производственных заданий. Кроме того, в распоряжении руководителя имеются все возможности поиска и просмотра информации по проектам. Быстрое получение ответов на вопросы: “Какие документы должны быть сделаны к указанной дате?”, “Какие документы должны быть сделаны к указанной дате, но не сделаны?”, “Где находится данный документ?” и т. д., позволяют своевременно и правильно принимать решения по планированию работ и управлению подразделениями.

Информация в SmarTeam организована в виде проектов. Проект представляется в виде иерархического дерева, которое описывает связи между входящими в проект объектами – например, дерево проекта изделия описывает связи между деталями и сборочными единицами изделия. Каждый проект характеризуется учетной карточкой, которая заполняется при создании проекта. В учетной карточке хранится номер проекта, его наименование, фамилия руководителя, дата создания и т. д.

В дополнительных разделах учетной карточки объекта содержатся его логические связи с другими объектами в дереве проекта (раздел “Связи”), а также указывается состояние объекта в текущий момент (раздел “Изменения”). По разделу “Изменения” можно проследить все этапы прохождения объекта (документа) в процессе проектирования.

Функции SmarTeam позволяют строить и редактировать дерево проекта, создавать новые объекты, заполнять и редактировать учетные карточки и т. д. Для того, чтобы перейти к работе с файлом объекта, достаточно указать этот объект в дереве проекта и выбрать команду “Редактировать”. SmarTeam по типу файла автоматически определит нужное приложение и вызовет его с одновременным открытием данного файла. Другая команда “Просмотр” позволяет увидеть графическое изображение объекта, не входя в режим редактирования.

Важной функцией PDM SmarTeam является возможность управлять потоками производственных заданий с помощью технологии Workflow. Графики Workflow в SmarTeam визуально представляют собой совокупность узлов и соединителей, по которым информация перемещается от одного узла или состояния к другому. Узел определяет производственное задание и его характеристики. При составлении производственного задания для каждого узла указываются такие свойства, как пользователь, действия которого в рабочем процессе соответствует этому узлу графика заданий, и задание, которое он должен выполнить, а также сроки или другие условия выполнения задания. В принципе можно создавать такие узлы, задания в которых будут выполняться не пользователем, а самой системой SmarTeam (например, передача данных или выдача сообщений).

Графики заданий создаются с помощью специального компонента SmarTeam – программы Flow Chart Designer c графическим интерфейсом.

Для отправки и получения уведомлений о необходимости выполнения заданий используется встроенная в SmarTeam почтовая система уведомлений SmartBox. Пользователи могут настроить ее на периодическую проверку поступления новых сообщений. Системы электронной почты не требуется, однако, SmarTeam может быть присоединен к электронной почте, чтобы иметь возможность дополнительного уведомления и информирования пользователей.

С целью обеспечения дополнительного сервиса при планировании сроков выполнения заданий, система SmarTeam обеспечивает интеграцию с системой календарного планирования MS Project. Перечень подлежащих выполнению заданий представлен в MS Project в виде диаграмм Ганта, что позволяет более наглядно видеть имеющийся план и корректировать его. Поскольку интеграция SmarTeam и MS Project является двунаправленной, то пользователь всегда может выбрать ту форму представления бизнес-процессов, которая в данный момент является для него более удобной, и работать с ней.

Система DELMIA. Эта система содержит набор инструментов для цифрового описания, прогнозирования и моделирования производственных процессов изготовления изделий и необходимых для этого ресурсов. По сути DELMIA – это «цифровая виртуальная фабрика», позволяющая исследовать и оптимизировать процессы изготовления и обслуживания изделий до начала их реального производства в металле. Будучи объединенной с системой CATIA, DELMIA позволяет моделировать процессы изготовления изделия параллельно с его проектированием, оперативно учитывая возникающие конструктивные изменения, множественность версий и исполнений изделия, ограничения, налагаемые оборудованием и человеческим фактором. Это позволяет существенно сокращать сроки разработки и запуска в производства новых изделий, повышать их качество и технологичность.

DELMIA состоит из групп программных продуктов (доменов), предназначенных для решения различных групп задач:

DELMIA Process Planning – программы, создающие среду глобального планирования процессов и ресурсов производства изделия. Эта среда позволяет, на ранних стадиях работы над созданием модели производства, представить точную картину всех взаимосвязей между конструкцией изделия и параметрами производственных систем. В число задач, решаемых этой группой программных продуктов, входят построение блок-схем процессов, оценка временных затрат, планирование необходимых ресурсов, оценка стоимости продукта с анализом структуры затрат, расчет загрузки оборудования и ряд других.

DELMIA Process Detailing & Validation – программы для детальной разработки производственных процессов и проверки принятых решений с учетом реальной 3D геометрии изделий, необходимого уровня квалификации рабочей силы и ее взаимодействия. Программы данной группы позволяют отрабатывать в виртуальном пространстве процесс производства, ремонт оборудования, размещение точек сварки на модели изделия, последовательность операций механообработки и сборки изделий, размещение оборудования и т.п.

DELMIA Resource Modeling & Simulation – программы этой группы содержат инструментарий для создания и оптимизации ресурсов, необходимых для производства и обслуживания изделий, включая промышленные роботы, станки, инструменты, приспособления. Все эти ресурсы вместе с моделями людей («манекенами») позволяют наглядно моделировать реальные процессы в виртуальном пространстве и реальном времени, решая задачи описания и оптимизации производственного процесса, программирования роботизированных комплексов и станков с ЧПУ, проверки эргономичности.

DELMIA Production Management – программы этой группы позволяют специалистам, непосредственно связанным с созданием изделия, использовать всю полноту информации об изделии, процессах и ресурсах для решения текущих задач на своих рабочих местах и получения результатов в простом и наглядном виде. В частности, имеются средства для создания рабочих инструкций в 3D виде, визуализации различных процессов, поиска нужной совокупности данных, интеграции с другими программными средствами автоматизации предприятий (ERP, CRM, CPC и др.).

Информационная поддержка обеспечения надежности изделий. Важнейшим свойством, определяющим уровень конкурентоспособности изделия, является его надежность. На сегодняшний день существует несколько основных подходов к обеспечению надежности изделий. К ним относятся методология анализа видов и последствий отказов FMEA/FMECA (Failure Modes and Effects Analysis), стандарты безопасности SAE ARP 4761, методология надежностного подхода к обслуживанию RCM (Reliability Centered Maintenance), системы сбора и анализа информации об отказах и определения необходимых корректирующих действий FRACAS (Failure Reporting and Corrective Actions System). Ряд программных систем, реализует указанные подходы. Одной из таких систем, обладающей развитой функциональностью и получившей достаточно широкое распространение, является комплекс, разработанный израильской компанией A.L.D. Комплекс программных продуктов A.L.D. включает в себя три компонента:

RAM Commander – пакет для проведения инженерных расчетов, связанных с надежностью электронных, электромеханических, механических и других систем. В нем реализованы основные методы исследования надежности для облегчения работы проектировщиков;

D-LCC – анализатор полной и детализированной стоимости жизненного цикла изделия. Это финансовый модуль комплекса, позволяющий оценить экономическую рентабельность принятия того или другого решения в процессе конструирования и эксплуатации изделия;

FRACAS FavoWeb – система, реализующая связь с заказчиком и контроль над поставщиками.

Процедура расчета в RAM Commander состоит из пяти этапов:

Создание проекта и задание его свойств.

Создание дерева изделия.

Расчеты надежности, готовности и ремонтопригодности изделия.

Формирование отчетов.

Работа с дополнительными модулями.

3. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

Этап ЖЦИ, связанный с технологической подготовкой производства, предусматривает:

разработку маршрутной технологии изготовления и сборки изделий с выбором или проектированием исходных заготовок и необходимого технологического оборудования ;

разработку операционной технологии изготовления и сборки изделий с выбором или проектированием средств технологического оснащения (СТО);

разработку технологической документации в соответствии с ЕСТД;

генерацию УП для оборудования с ЧПУ;

выбор или проектирование средств механизации и/или автоматизации технологических процессов (ТП);

разработку планировочных решений по размещению технологического оборудования на предусматриваемой территории;

ведение архива технологической документации;

оформление изменений в технологической документации, связанных с конструкторскими доработками или совершенствованием ТП.

3.1 Понятия и обозначения, используемые в автоматизированных

системах технологической подготовки производства

Для обозначения автоматизированной системы технологической подготовки производства в нашей стране принята аббревиатура АСТПП. Это понятие включает в себя весь комплекс работ по проектированию технологических процессов (САПР-ТП), технологической оснастки (САПР-ТО) и генерации комплекта управляющих программ (система автоматизации программирования САП УП) для станков с ЧПУ. Таким образом

АСТПП=САПР-ТП + САПР-ТО + САП УП.

За рубежом системы автоматизированного технологического проектирования, как правило, объдинены с конструкторскими системами под аббревиатурами CAD/CAM, CAD/CAM/CAE или CAD/CAE/CAPP/CAM, где CAPP (Computer-Aided Process Planning) – отождествляется с САПР-ТП (маршрутная и операционная технология, нормативы времени и стоимости изготовления и др.), CAM (Computer-Aided Manufakturing) – в переводе компьютеризированное/автоматизированное производство. С определенной долей условности можно сказать, что АСТПП=САРР+САМ; CAM=САПР-ТО + САП УП.

3.2. Характеристики некоторых пакетов, используемых в АСТПП

Из числа известных систем, объектно-ориентированных на САПР-ТП, можно выделить TECHCARD (Минск), ТехноПро (Москва) и САР-РР (С-Петербург, Москва). Первые две предназначены для поддержки в автоматизированном режиме труда технолога-проектировщика при разработке маршрутной и операционной технологии. Они располагают средствами для проектирования ТП обработки для различных видов производств (механообработка, термообработка, сварка, сборка, гальваника, окраска, штамповка, литье и др.), создания, наполнения и ведения БД по технологическому оборудованию, СТО, формам конструкторской и технологической документации, типовым операциям и переходам и др. TECHCARD и ТехноПро позволяют создавать любые новые и редактировать имеющиеся формы бланков технологической документации, включать в состав одного бланка текст и графические изображения, управлять оформлением и выводом на печать документов, обеспечить автоматизированное проектирование ТП с расчетом заготовок, режимов обработки и нормированием для различных видов производств. Имеют развитый интерфейс с САПР-К, САП и PDM-системами, что приводит к исключению дополнительной ручной обработки данных при их передаче. Это сокращает сроки проектирования (особенно в условиях работы получающих все более широкое распространение транснациональных корпораций), исключает появление в проекте дополнительных ошибок, упрощает организацию хранения и модификации данных. Внедряемые по рекомедациям ISO новые подходы к проектированию и подготовке производства, основанные на методах параллельного проектирования (в том числе через Internet), организация коллективного проектирования на основе системы управления проектами и данными об изделии, поддерживаются этими пакетами.

САР-РР (Система автоматизированного расчета оптимальных режимов резания при механической обработке). Система является автономно работающим на ПЭВМ типа IBM PC или совместимой с ней ЭВМ пакетом прикладных программ, который позволяет выполнить и оптимизировать расчеты режимов резания и машинного времени при разработке технологических процессов на следующие виды работ: точение, нарезание резьбы, сверление, зенкерование, развертывание, фрезерование, протягивание, шлифование. Система состоит из ряда отдельных модулей или подсистем: расчета режимов резания и норм времени; ведения и сопровождения баз данных, используемых для расчета; документирования ТП.

Подсистема расчета режимов резания обеспечивает диалоговый ввод всех необходимых технологических параметров, расчет оптимальных по показателю стойкости режущего инструмента режимов и машинного времени на технологический переход. По результатам расчета в соответствии с характеристиками выбранного технологического оборудования показатели скорости резания, подачи и машинного времени автоматически уточняются по ближайшим паспортным показателям привода главного движения и рабочих подач станка.

Подсистема ведения и сопровождения БД включает базы по техническим характеристикам отечественного и зарубежного металлообрабатывающего оборудования, БД по маркам и механическим свойствам обрабатываемых и обрабатывающих материалов, БД по справочным коэффициентам для различных видов обработки. Подсистема обеспечивает режим "подсказки" технологу-проектировщику при выборе технологического оборудования с возможностью просмотра на экране монитотора его основных технических характеристик. Рекомендации по выбору материала режущего инструмента сопровождаются сравнительной характеристикой стойкости для конкретного вида обработки. БД характеристик обрабатываемых материалов сформирована с учетом опыта авиа- и двигателестроения и включает в себя широчайшую номенклатуру черных и цветных металлов, в том числе применяемых при изготовлении специфических изделий (жаростойкие, жаропрочные, коррозионно-стойкие стали и сплавы, титановые сплавы и т.п.).

Подсистема документирования ТП позволяет в результате проведенных расчетов получать заполненные формы технологической документации в соответствии с ЕСТД. Информация записывется в специальный файл, который в дальнейшем может быть выведен на принтер или другое печатающее устройство.

Человеко-машинный интерфейс определяется возможностями, имеющимися в стандартном общесистемном и базовом программном обеспечении.

Проектирование СТО и нестандартного оборудования осуществляется с помощью конструкторских систем, подробно рассмотренных в разделе 2. Многие из них, как было показано ранее, имеют специализированные приложения по проектированию штампов, прессформ и другой оснастки с использованием БД нормализованных элементов (CIMATRON, AlphaCAM). Из специализированных пакетов могут быть упомянуты АвтоШтамп (РФ), Штамп – Р, КОМПАС - Штамп и КОМПАС – Форма (РФ), MOLDFLOW (Австралия) – система анализа течения расплава пластмассы в полости прессформы и литника с оптимизацией этого ТП и др.

Cimatron E является одним из мировых промышленных лидеров, поставляющих решения для подготовки производства. Главной особенностью системы является полная поддержка процесса разработки и производства формообразующей оснастки «от калькуляции стоимости заказа до поставки законченного продукта» благодаря наличию программных приложений, удовлетворяющих специфическим запросам этого сегмента промышленности. Система представляет собой единое интегрированное решение для проектирования изделий и оснастки и разработки управляющих программ для их производства с использованием станков с ЧПУ. Она особенно сильна в гибридном твердотельно-поверхностном моделировании, проектировании пресс-форм, штампов, электродов для прошивной электроэрозии. Обеспечивает комплексный подход в решении задач технологической подготовки производства, активно поддерживает возможности проектирования различных видов технологической оснастки и инструмента: литьевых форм, штампов, электродов для прошивной электроэрозионной обработки, приспособлений и других.

В целом сегодня интегрированное решение от Cimatron позволяет работать с исходными данными, импортированными из любой CAD-системы, и создавать высококачественную оснастку быстрее и дешевле, чем другие существующие решения, что позволяет оценивать Cimatron E как одну из лучших на сегодняшний день мировых систем в сфере «проектирования для производства».

Использование CAD/CAM Cimatron E позволяет сократить сроки проектирования и подготовки производства сложной формообразующей оснастки и инструмента на 50% и более.

Функциональность Cimatron E базируется на следующих основных элементах.

Быстрота создания и редактирования моделей. По сравнению с другими системами, преимущества Cimatron E обеспечиваются, во-первых, за счет того, что система предлагает пользователю все основные технологии современного 3D-моделирования – твердотельное, каркасное, поверхностное, гибридное, булевы операции между объектами любого типа, среду работы со сборками, Quick-технологии Cimatron Во-вторых, за счет уникальной комбинации этих технологий в единой рабочей среде. В-третьих, за счет того, что все предлагаемые системой технологии моделирования являются параметрическими и обеспечивают исключительную быстроту и гибкость при внесении изменений в геометрию моделей

Широкий спектр инструментов анализа. Это не только набор средств для геометрических измерений, но и специальные Quick-приложения, позволяющие определять оптимальные направления разъема для формования заготовки (поковки), проводить анализ углов уклона поверхностей, выявлять изменения геометрии в моделях, импортированных из других систем, чтобы потом автоматически отследить их на выполненных этапах работ. Интеграция с САЕ-системами обеспечивает проведение анализа свойств изделий и технологических процессов формования.

Эффективный и инновационный пользовательский интерфейс, обеспечивающий максимальную производительность работы пользователей и полную концентрацию их внимания на разрабатываемой модели. В Cimatron E имеется новый прямой интерфейс с системой Inventor, а стандартные интерфейсы обмена данными DXF, DWG, IGES, Parasolid, STL, PFM, STEP предлагают различные дополнительные опции для передачи атрибутной информации об объектах. Обновление прямых интерфейсов обеспечило поддержку CATIA V5 R16, SolidWorks2007, UG NX4, ProE WildFire3 и др.

Приложения. В первую очередь это Quick-модули, обеспечивающие автоматизацию специфических этапов процесса разработки оснастки, таких как проектирование заготовки, создание формообразующих деталей оснастки, проектирование оснастки второго порядка (электродов) и т.п. Кроме того, это встроенные в Cimatron E средства управления данными рабочего процесса и специальные управляющие панели пользовательского интерфейса (проводники процесса), которые “ведут” пользователя по этапам процесса разработки оснастки и инструмента.

Cimatron WireEDM является полнофункциональным решением для программирования проволочных электроэрозионных станков различных производителей.

В таких областях, как микрохирургия, оптика и сенсорика, все большее значение приобретают пластмассовые детали микроскопических размеров. Их массовое производство, обеспечивающее приемлемую стоимость, требует квалифицированного и высокоточного изготовления миниатюрных пресс-форм для инжекционного литья. В разработке проекта создания такой оснастки приняли участие разработчики CAD/CAM-системы (компания Cimatron), оборудования для микрофрезерования (компания Kern) и специального фрезерного инструмента (компания Magafor), а также компании – изготовители пресс-форм (Promolding B.V., Structoform и MMT AG). В результате были обеспечены следующие технологические параметры:

Диаметр инструмента: < 100 мк

Угол уклона в матрице пресс-формы: до 1,52 град

Точность обработки: до 5 мк

Шероховатость поверхности (Ra): < 0,2 мк

Материал изделия: инструментальная сталь

Рис. 3. Обработанная пресс-форма для микро-ротора

GibbsCAM. Слияние CimatronE и GibbsCAM связано с тем, что эти системы дополняют друг друга. В отечественной промышленности появилось много компаний, использующих для основного производства современные 5-осевые токарно-фрезерные станки, поддерживающие многозадачность и многопоточность. В этих случаях GibbsCAM является наиболее оптимальной системой. Прямой интеграции между этими продуктами пока нет, но, несмотря на некоторое пересечение функциональных возможностей CimatronE и GibbsCAM, ключевыми особенностями системы GibbsCAM представляются ее исключительная легкость в использовании и мощная функциональность, соответствующая определению «сделана операторами станков для операторов». Наряду с широким спектром традиционных средств программирования 2,5-5-координатной фрезерной, токарной, проволочной электроэрозионной и токарно-фрезерной обработки, особый интерес представляют возможности разработки управляющих программ для наиболее современных и сложных многофункциональных многопоточных станков. Такие станки позволяют выполнять одновременную токарно-фрезерную обработку деталей в нескольких шпинделях несколькими инструментами, закрепленными в разных револьверных головках, с обеспечением управления податчиками, противошпинделями, ловителями и другими элементами станка. Такое оборудование поставляется с каждым годом все в больших объемах, и соответствующие CAM-системы должны будут также получить более широкое распространение. Система GibbsCAM подкупает простотой в использовании, одновременно с широчайшими возможностями поддержки наиболее сложных на данный момент многофункциональных станков.

Vericut представляет собой не просто визуализатор движения режущего инструмента, но с его помощью становится возможным контроль и оптимизация УП для любых типов станов с ЧПУ: фрезерных, сверлильных, токарных, токарно-фрезерных, шлифовальных, заточных, электроэрозионных, протяжных.

Vericut выполняет пять основных функций:

симуляция позволяет визуализировать процесс съёма материала с заготовки по готовым управляющим программам;

верификация позволяет контролировать процесс обработки, принимая во внимание движение и взаимное расположение рабочих органов станка, используемого технологического оборудования и инструмента;

анализ позволяет оценить качество обработки путем сравнения обработанной заготовки с моделью детали и провести измерение геометрических параметров;

экспорт помогает при отработке новой детали на технологичность, замыкая цепь “конструктор – технолог-программист ЧПУ”, при этом 3D-модель обработанной детали из Vericut переносится в CAD-систему в формате IGES или STL;

оптимизация осуществляет корректировку подач для ускорения обработки, повышения качества обработки и эффективности использования оборудования.

С помощью этих функций контроль всего процесса обработки детали осуществляется легко и с высокой точностью. Можно использовать все функции системы независимо от формата УП – будь то нейтральный формат CLDATA или G-коды, но действительно правильный результат, соответствующий реальной обработке детали в цехе можно получить только при работе с программой в формате G-кодов станка.

IMSpost. Для 2,5- и 3-координатных станков с ЧПУ формирование УП заключается в относительно несложном преобразовании информации, содержащейся в траектории инструмента, в последовательность кадров заданного формата. Однако, для многокоординатных станков, роль которых в производстве в настоящее время неуклонно возрастает, формирование УП не сводится к простому кодированию информации.

Причина этого состоит в том, что состав и содержание команд перемещений инструмента в УП для многокоординатных станков зависит от типа кинематической схемы исполнительных органов станка. Поэтому УП для станков с различными кинематическими схемами будут иметь совершенно разное содержание, несмотря на то, что в обоих случаях обрабатывается одна и та же деталь.

Необходимость “ручного” решения данной задачи может быть устранена за счет использования в постпроцессоре 3D модели станка с ЧПУ, так как имитация перемещений исполнительных органов модели станка позволяет автоматически получить координаты, соответствующие заданному положению инструмента. Данный подход реализован, в частности, в генераторе постпроцессоров IMSpost (разработка компании IMS Software).

Для создания модели станка в IMSpost необходимо описать состав осей станка, состав и параметры узлов станка и взаимное расположение узлов станка. На основе этих описаний IMSpost формирует 3D модель станка, которую можно просматривать и редактировать в графическом режиме.

Модель станка позволяет автоматически решать еще одну сложную задачу – так называемую проблему нелинейности. Проблема состоит в том, что последовательные положения в траектории инструмента рассчитываются в CAD/CAM из предположения линейности перемещения инструмента между этими положениями. Однако, используемый в системах ЧПУ режим линейной интерполяции при отработке кадра приводит к тому, что инструмент движется по криволинейной траектории. В результате этого возможны зарезания поверхностей и брак обрабатываемой детали.

Samcef for Machining. Специализированная CAE система, предназначенная для анализа и оптимизации механической обработки. Позволяет оценивать эффективность зажимных устройств, определять возникающие в процессе резания вибрации, отслеживать геометрические отклонения формы поверхности. Оптимизация достигается путем поиска лучшей комбинации параметров детали, приспособления, инструмента.

В Samcef for Machining есть возможность проанализировать карту вибраций в виде цветной визуализации наиболее чувствительных к вибрациям областей обрабатываемой поверхности. В карте вибраций отображаются глубины резания, при превышении которых начинают появляться вибрации.

Система позволяет построить также цветную визуализацию гибкости, по которой можно оценить деформацию любой части детали под действием соответствующей силы. Карту гибкости используют, чтобы сравнить различные варианты закрепления детали и выбрать тот, для которого гибкость минимальна. Уменьшение гибкости или увеличение жесткости уменьшает геометрические дефекты детали. Кроме того, карту гибкости можно использовать с целью упрощения конструкции приспособления.

Возможно совместное использования программных пакетов Vericut и Samcef for Machining при разработке технологического процесса. Samcef for Machining может использовать на ранних этапах технологической подготовки производства, например, используя карту гибкости можно подобрать конструкцию приспособления, которая обеспечивала бы более высокую жесткость или, выполнив ряд расчетов, сделать выбор в пользу инструмента, который давал бы меньшую погрешность или более высокую износостойкость. Vericut принимает на входе управляющую программу, подбирает режимы резания, проверяет её на ошибки и при необходимости передает полученные данные в CAE-систему. Samcef for Machining требует достаточно широкого набора исходных данных, но не гарантирует результата, т.к. соответствующая проблема может быть вызвана другими, не решаемыми в данной программе, причинами. На этом этапе очень важен анализ технологического процесса, определение “трудных” участков, принятия решения о целесообразности использования того или иного инструмента. В Vericut и Samcef for Machining используется много общих данных, таких как 3D-модели детали, оснастки, параметры инструмента, обработки. Проведение расчетов на базе этих систем позволило бы более детально разрабатывать и оптимизировать технологию механической обработки и тем самым компенсировать трудоемкость в получении исходных данных. После оптимизации в Samcef for Machining данные передаются обратно в Vericut для окончательной верификации. При необходимости дальнейшей оптимизации технологического процесса данные могут передаваться на более ранние этапы проектирования.

Mold Design – САПР литьевых форм и Moldex3D – система анализа литья пластмасс. Модуль Moldex3D теперь интегрирован в Cimatron, но компания представляет также большое семейство других продуктов, ориентированных на эти технологии.

После завершения проектирования пресс-формы следуют этапы ее изготовления. Эти этапы могут потребовать проектирования дополнительного формообразующего инструмента – электродов для электроэрозионной обработки. Проектирование электродов выполняется с помощью приложения QuickElectrode. Пользователь определяет профиль электрода в плане (прямоугольный или круглый) и зону ЭЭО.

Высокую эффективность для проектирования штампов листовой штамповки, включающее расчет заготовки, раскрой полосы и расчет использования материала и др., показало применение приложения DieDesign CimatronE. Имея возможность работать в 3D от начала до конца, оно обеспечивает значительные улучшения в производительности и качестве проектирования

САП для оборудования с ЧПУ можно условно подразделить подобно конструкторским системам на тяжелые, средние и легкие. Все расмотренные в разделе 2 тяжелые системы и почти все средние системы имеют модули, обеспечивающие генерацию УП для оборудования с ЧПУ вплоть до 5 – координатной обработки. Они являются интегрированными системами, т.е. работающими на основе ИМД, а также имеют стандартные интерфейсы, позволяющие взаимодействовать с другими системами.

Автономно работающими являются легкие системы. Наиболее широко используемые в нашей стране легкие САП представлены в таблице 3.1.

Таблица 3.1

Системы автоматизации программирования для станков с ЧПУ

Название системы |

Фирма производитель |

Страна |

ГЕММА 3D-5 |

ЦАГИ им.Жуковского |

РФ |

АДЕМ-6 |

Omega Tehnoloies Ltd |

РФ, Швейцария, Изр. |

КОМПАС-ЧПУ |

АО Аскон |

РФ |

ТЕХТРАН |

НИП Информатика |

РФ |

СПРУТ-3 |

АО Спрут-технологии |

РФ |

КРЕДО 3D |

НИЦ АСК |

РФ |

PEPS 5.0 |

|

США |

ГЕММА – 3D (версия 5) является самой многофункциональной отечественной интегрированной САП УП для станков с ЧПУ вплоть до 5 координат. Поддерживает обработку поверхностей вращения, линейчатых, кинематических, каркасных (по одному или двум семействам каркасных кривых), эквидистантных, скругление острых ребер и линий пересечения поверхностей постоянным и переменным радиусом и сопряжение поверхностей, используя поверхности Кунса, Безье и NURBS. Обеспечивает обрезку и сшивку поверхностей для получения твердого тела, контроль точности обработки координатно-измерительной машиной и математическую обработку данных этой машины (скульптурные поверхности).

Генерирует УП для токарной, фрезерной, сверлильной и электроэрозионной обработки, а также гравировки рисунков и надписей на поверхности. Имеет универсальный генератор постпроцессоров, визуальный контроль процесса обработки на экране монитора и групповое управление станками. К управляющей ПЭВМ можно подключить до 31 станка, удаленных от нее на расстояние до 600 метров, для чего достаточно использовать обыкновенный телефонный кабель. Ввод математических моделей обрабатываемых поверхностей производится с чертежа, с контрольно-измерительной машины, из САПР CATIA, UNIGRAPHICS, EUCLID, CADDS, CIMATRON, DUCT, Pro/ENGINEER, AUTOCAD. Имеет прямой интерфейс с T –FLEXCAD и художественным дизайном пакета CorelDraw, а также стандарты по обмена данными в форматах DXF и IGES. Используется в авиационной промышленности, а также для изготовления формообразующих пресс-форм, штампов, литейных форм и др.

ГЕММА-3D имеет мощный графический редактор, способный спроектировать из кусков поверхностей самую сложную в этом смысле деталь и генерировать все УП для ее обработки. В результате эта система выполняет такие же функции САП УП, как зарубежные тяжелые системы. Отнесена она к легким потому, что ограничивается ресурсами обычной ПЭВМ 496/Pentium.

PEPS-5.0 (Production Engineering Protivity System) - система автоматизированного проектирования управляющих программ, работает под MS-DOS и Windows.

Назначение: диалоговое проектирование УП для станков с ЧПУ (NC, CNC) токарной, фрезерно-сверлильно-расточной, электроэрозионной групп.

Представляет собой высококачественную систему САМ проектирования УП для широкого класса деталей. PEPS особенно полезен там где должна быть произведена подготовка для механической обработки сложных деталей или комплекса деталей.

Система PEPS позволяет достигнуть значительной экономии времени и средств по сравнению с ручным программированием.

Проектирование ведется на базе специализированного языка программирования (АРТ-подобного) как прямым программированием на этом языке (набор в редакторе), так и в интерактивном графическом режиме с использованием системы МЕНЮ, МЫШКИ, Графического редактора с мгновенным отображением промежуточных построений (точки, прямые, окружности, контур и др.) и траектории движения инструмента по заданным контурам (при работе в интерактивном режиме автоматически генерируется текст программы на языке PEPS).

Геометрические построения осуществляются на плоскости (xy, xz, yz):

1. Задание точек и групп точек ( 19 способов ).

2. Задание прямых ( 15 способов ).

3. Задание окружностей ( 15 способов ).

4. Построение плоских контуров любой сложности с возможностью их перемещения, поворота, копирования.

5. Построение сплайнов.

6. Построение эллипсов.

7. Определение скаляров (11 способов).

На обьемных примитивах:

1. Задание плоскости и построение на ней трехмерной проекции

контура, заданного в одной из координатных плоскостей, с последующим построением траектории движения инструмента по нему.

2. Задание цилиндра и построение на нем трехмерной проекции контура, заданного в одной из координатных плоскостей, с последующим построением траектории движения инструмента по нему.

3. Задание сферы и построение на ней трехмерной проекции контура, заданного в одной из координатных плоскостей, с последующим построением траектории движения инструмента по нему.

PEPS имеет возможность задания граничных геометрических определений; апроксимированных кривые, заданные набором эмпирических данных.

Прочие возможности: использование подпрограмм; использование типовых алгоритмов обработки. Для токарных станков:

а) предварительное (черновое) и окончательное точение и растачивание по произвольному контуру;

б) обработка прямого и наклонного торцев,

в) обработка различных форм проточек (канавок),

г) нарезание резьбы (наружной, внутренней, горизонтальной, конической),

д) циклы сверления

Для станков фрезерно-сверлильно-расточной группы:

а) обработка произвольных контуров (плоских и построенных на объемных примитивах) как непосредственно по контуру с использованием коррекции (G41, G42), так и с вычислением эквидистанты с учетом радиуса инструмента (задание подхода к контуру и выхода как по дуге так и по прямой);

б) обработка трехмерной плоскости (XYZ);

в) обработка цилиндрической поверхности;

г) обработка сферической поверхности

д) стандартные сверлильные, расточные, резьбонарезные циклы;

е) обработка группы отверстий равномерно расположенных на произвольной прямой, окружности, "сетке";

ж) обработка прямоугольника с фасками и скруглениями;

з) обработка шпоночных пазов;

и) обработка эллипсов;

Графические сервисные возможности:

Для токарных станков:

1. Отображение заготовки.

2. Отображение патрона (в открытом и закрытом положении).

3. Отображение детали.

4. Отображение твердого тела.

5. Отображение задней бабки.

6. Отображение центра.

7. Отображение профиля инструмента .

Для станков фрезерно-сверлильно-расточной группы:

1. Отображение твердого тела (призматического) в плоскостях XY, XZ, YZ и в XYZ.

2. Отображение инструмента в виде окружности и траектории движения его центра.

3. Отображение призматического тела заготовки и объемных выемок материала при движении инструмента по заданной траектории ( контроль и отображение осуществляется на уровне кодов ISO станка с ЧПУ).

Адаптация к различным системам ЧПУ (разработка постпроцессоров): система поддерживает интерактивную разработку постпроцессоров для любых станков ЧПУ. Использование мощного и гибкого Macro Processor c составляемым пользователем постпроцессором, позволяет получать на выходе высококачественную УП для соответствующего станка и стойки ЧПУ.

Интерфейс с другими САПР: система поддеpживает интеpфейс с АСАD и с другими аналогичными системами путем экспоpта файлов в фоpмате DXF. Это позволяет описывать контуp обработки с помощью этих систем или использовать контуры деталей, ранее вычерченных в конструкторских САПР.

3.3. Язык САП

Исходная информация для большинства САП записывается на проблемно-ориентированных машинных языках. Преобладающее большинство этих языков являются подмножествами разработанного в 60-х годах прошлого века в США языка АРТ. Этот язык оказался удачной разработкой, легко и быстро усваиваемой технологами-проектировщиками различных стран, и рекомендован Международной организацией по стандартизации ISO в качестве базового. Запись на этом языке ведется аббревиатурами понятий на английском языке. Записываемый на входном языке текст исходной информации содержит заголовок, общие данные, геометрические определения, технологические описания и примечания. Ниже приводятся примеры записи исходных программ на АРТ-подобном языке САП PEPS-5.0 с пояснениями значений отдельных слов языка и их сочетаний для обработки деталей на станке фрезерно-сверлильно-расточной группы (рис. 3.1) и токарной группы (рис. 3.2).

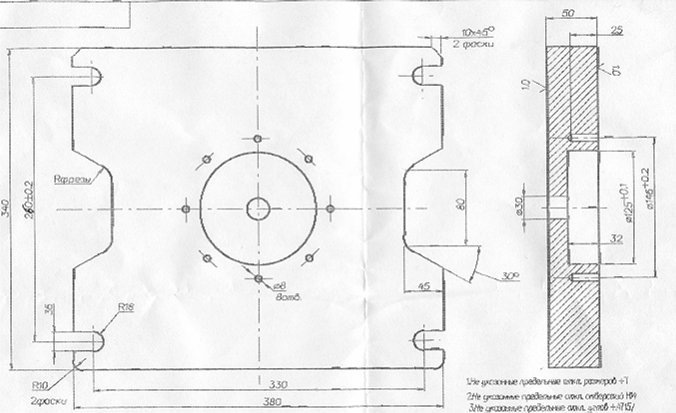

Рис. 3.1. Чертеж плиты пресс-формы

Исходная программа на языке САП PEPS-5.0 обработки плиты пресс-формы, представленной на рис. 3.1:

PAR 1 (номер программы)

PPL 2c42\4c-02 (имя постпроцессора)

WIN X-220 Y-200 Z0 X220 Y200 Z80 (масштабирование)

p1=0 0 (точка с координатами х0,у0)

s1=VP1 (вертикальная прямая через точку Р1)

vie xy (визуализация в плоскости (XY)

s2=H0 (горизонтальная прямая на расстоянии 0 от начала координат)

s3=H170 (горизонтальная прямая на расстоянии 170 мм от начала координат)

s4=H-170 (горизонтальная прямая на расстоянии –170 мм от начала

координат)

s5=H148 (горизонтальная прямая на расстоянии 148 мм от начала координат)

s6=H112 (горизонтальная прямая на расстоянии 112 мм от начала координат)

s7=H-148 (горизонтальная прямая на расстоянии –148 мм от начала

координат)

s8=H-112 (горизонтальная прямая на расстоянии –112 мм от начала

координат)

s9=V145 (вертикальная прямая на расстоянии 145 мм от начала координат)

s10=V190 (вертикальная прямая на расстоянии 190 мм от начала координат)

S11=B30 X145 Y40 S2 (наклонная прямая, проходящая через точку Х145 У40

под углом 30 град. к прямой S2)

S12=B-30 X145 Y-40 S2 (наклонная прямая, проходящая через точку Х145

У-40 под углом -30 град. к прямой S2)

S13=B-45 X170 Y180 S5 (наклонная прямая, проходящая через точку Х170

У180 под углом -45 град. к прямой S5)

c1=x165 y130 18 (окружность с центром в точке с координатами Х165 У130

радиуса 18 мм)

c2=x165 y-130 18 (окружность с центром в точке с координатами Х165 У-130

радиуса 18 мм)

C3=AS10 AS4 10 (окружность радиуса 10 мм, касающаяся прямых S10 и AS4)

P2=S1 S3 (точка на пересечении линий S1 и S3)

P3=S4 S1 (точка на пересечении линий S4 и S1)

K1 P2 TS3 TS13 AS10 AS5 FAC1 FTS6 AS10 AS11 AS9 TS12 AS10 AS8 FAC2 FTS7 AS10 FTC3 FAS4 P3 EK (наружный контур детали)

COPY Ak1 k2 (копирование контура К1 в контур К2)

MIR x0 k2 (зеркальное отображение К2 относительно вертикалной оси,

находящейся на расстоянии 0 по оси Х от начала координат)

k3 k1 k2 E (создание контура К3 как суммы контуров К1 и К2)

CIR k4 x0 y0 D125 (создание контура К4 в виде окружности с центром в

точке Х0 У0 диаметром 125 мм)

PAT PCD G1 x0 y0 D146 B0 DB45 N8 (создание группы точек на окружности)

PAT RECT G2 x165 y130 NX2 DX-330 BX0 NY2 DY-260 BY90 (создание

группы точек в виде сетки)

CCS KURVE RED SOLID (перекрашивание контуров в красный цвет)

DRA k3 k4 (команда о перекрашивании конкретно контуров К3 и К4)

EXT k4 Z18 Z50 (объемное изображение контура К4 в координатах от Z18 до

Z50 мм)

EXT k3 Z0 Z50 (объемное изображение контура К3 в координатах от Z0 до

Z50 мм )

FRO x250 y0 z80 (точка смены инструмента)

TOO 1 D30 (выбор из 1 позиции магазина инструментов сверла D30 мм)

RAP x0 y0 z55 (ускоренное перемещение в точку с соответствующими

координатами)

SPI 300 (включение шпинделя с частотой вращения 300 об/мин)

FED V50 (задание величины вертикальной подачи 50 мм/мин)

COO FL (включение охлаждения)

GOT z-10 (движение в соответствующую точку с рабочей подачей)

RAP z55 (ускоренное перемещение в точку по координате Z)

Goh (ускоренное перемещение в точку смены инструмента)

TOO 2 D8 (выбор из 2 позиции магазина инструментов сверла D8 мм)

SPI 1000 (включение шпинделя с частотой вращения 1000 об/мин)

fed v50 (задание величины вертикальной подачи 50 мм/мин)

cle 55 (задание плоскости безопасности)

dri g1 z25 (сверление 1 группы отверстий на глубину z25 мм)

goh (ускоренное перемещение в точку смены инструмента)

TOO 3 D35 (выбор из 3 позиции магазина инструментов сверла D35 мм)

SPI 300 (включение шпинделя с частотой вращения 300 об/мин)

FED V50 (см. выше)

CLE 55 (см. выше)

DRI G2 Z-10 (сверление 2 группы отверстий до координаты Z=-10 мм)

GOH (см. выше)

TOO 4 D25 (выбор из 4 позиции магазина концевой фрезы D25

RAP X0 Y0 Z55 (см. выше)

SPI 300 (см. выше)

FED V50 H50 (задание величины вертикальной и горизонтальной подачи

50 мм/мин)

GOT Z18 (движение с рабочей подачей по оси Z в точку Z=18 мм)

OFF L 25 (подход фрезы к контуру слева на расстоянии 25 мм)

PRO A K4 (обработка контура колодца К4 с движением фрезы в направлении

А и входом в контур по нормали)

OFF L 0 (подход фрезы к контуру слева на расстоянии 0 мм)

PRO CF A K4 CF (обработка контура колодца К4 с движением фрезы в

направлении А и входом в контур по окружности)

RAP Z55 (ускоренное перемещение в заданную точку)

RAP X200 Y0 (ускоренное перемещение в заданную точку)

RAP Z-3 (ускоренное перемещение в заданную точку)

OFF R 2 (подход фрезы к контуру справа на расстоянии 2 мм)

PRO A K3 (обработка наружного контура К3 с движением фрезы в направлении А и входом в контур по нормали)

GOH (см. выше)

TOO 5 D35 (выбор из 5 позиции магазина концевой фрезы D35 мм)

RAP X200 Z-3 (ускоренное перемещение в заданную точку)

SPI 600 (включение шпинделя с частотой вращения 600 об/мин)

FED V50 H50 (см. выше)

OFF R 0 (подход фрезы к контуру справа на расстоянии 0 мм)

PRO CF A K3 CF (обработка наружного контура К3 с движением фрезы в направлении А и входом в контур по окружности)

GOH (см. выше)

END (конц программы)

Рис. 3.2. Чертеж детали, обрабатываемой на токарном ГПМ

Исходная программа на языке САП PEPS-5.0 обработки детали, представленной на рис. 3.2, на токарном ГПМ:

PAR 2 (номер программы)

MAT C35 (марка материала обрабатываемой детали)

PPL h22\4c-02 (имя постпроцессора)

WIN Z-240 X-200 Z200 X200 (масштабирование)

STK BILLET Z5 D200 L245 (параметры заготовки)

CHU D200 Z-200 (параметры патрона)

DCHUCK (нарисовать патрон)

p1=0 0 (точка с координатами Х0 У0)

s1=v –160 (вертикальная прямая на расстоянии –160 мм от начала координат)

s2=h 100 (горизонтальная прямая, соответствующая D100 мм)

s3=h 150 (горизонтальная прямая, соответствующая D150 мм)

s4=v P1 (вертикальная прямая через точку Р1)

s5=h P1 (горизонтальная прямая через точку Р1)

s7=h 190 (горизонтальная прямая, соответствующая D190 мм)

s9=v –110 (вертикальная прямая на расстоянии –110 мм от начала координат)

P2=S7 S1 (точка как пересечение двух прямых)

s8=v –60 (вертикальная прямаяна расстоянии –60 мм от начала координат)

P5=S8 S10 (см. выше)

S11=B-10 Z-160 X190 S10 (прямая через точку с координатами Z-160 X190, проходящая под углом –10 град. к прямой S10)

S12=B18 P5 S8 (прямая через точку Р5, проходящая под углом 18 град. к прямой S8)

C1=TS12 AS2 10 (окружность радиуса 10 мм, касающаяся прямых S12 и S2)

C2=TS2 AS4 5 (окружность радиуса 5 мм, касающаяся прямых S2 и S4)

P3=FS4 C2 (точка касания прямой и окружности)

P4=S7 S11 (см. выше)

K1 P3 AC2 FAS2 FTC1 FTS12 AS10 TS9 AS11 P4 EK (наружный контур К1)

s13=v –100 (вертикальная прямая на расстоянии –100 мм от начала координат)

s15=v –5 (вертикальная прямая на расстоянии –5 мм от начала координат)

s16=h 50 (горизонтальная прямая, соответствующая D50 мм)

s18=h 30 (горизонтальная прямая, соответствующая D30 мм)

S14=B45 Z0 X80 S1 (прямая через точку Z0 X80 под углом 45 град относительно прямой S10)

s19=z-5 x75 z-100 x50 (прямая через две точки)

P8=S14 S4 (см. выше)

P9=S13 S18 (см. выше)

K2 P8 AS14 TS19 AS13 P9 EK (внутренний контур К2)

CCS KURVE RED SOLID (перекрашивание контуров в красный цвет)

DRA K1 K2 (рисовать контура)

SOL k1 (объемное изображение детали)

FRO z150 x210 (точка смены инструмента)

TOOL 1 ISO CNMM120204 PCLNR T3 Z0 X0 L0 /Message/ (подрезной резец

из первой позиции револьверной головки с обнуленными корректорами)

COOL FLOOD (охлаждение включить)

RAP z5 x205 (ускоренное перемещение в заданную точку)

SPI 310 (включение шпинделя с частотой вращения 310 об/мин)

FED T0.35 F0.35 (назначение подачи)

FAC z0 x-1 (цикл подрезки торца)

GOH (в точку смены инструмента на ускоренной подаче)

TOOL 2 ISO CNMM120204 PCLNR T3 Z0 X0 L0 /Message/ (проходной черновой резец из второй позиции револьверной головки)

RAP z5 x205 (ускоренное перемещение в заданную точку)

SPI 310 (см. выше)

FED T0.1 F0.1 (см. выше)

RTU k1 D3 Z3 X3 Z5 X.5 (цикл чернового точения относительно контура К1)

Goh (см. выше)

TOOL 3 ISO CNMM120204 PCLNR T3 Z0 X0 L0 /Message/ (проходной чистовой резец из третьей позиции револьверной головки)

rap z5 x150 (ускоренное перемещение в заданную точку)

SPI 800 (см. выше)

FED T0.35 F0.35 (см. выше)

PRP k1 Z.5 X.5 Z0 X0 D1 (цикл чистового точения контура К1)

Goh (см. выше)

TOOL 4 DRI D30 Z0 X0 L0 /Message/ (спиральное сверло D30 из четвертой позиции револьверной головки)

RAP z5 x0 (ускоренное перемещение в заданную точку)

SPI 300 (см. выше)

FED T20 F20 (см. выше)

GOT z-130 (движение с рабочей подачей по оси Z в заданную точку)

RAP Z5 (ускоренное перемещение в заданную точку)

GOH (см. выше)

TOOL 5 BOR DCMM110404 SDUCR T2 Z0 X0 L0 /Message/ (расточной черновой резец из пятой позиции револьверной головки)

RAP z5 x30 (ускоренное перемещение в заданную точку)

SPI 1183 (см. выше)

FED T0.1 F0.1 (см. выше)

RBO k2 D5 Z3 X3 Z.5 X.5 (цикл чернового растачивания относительно К2)

Goh (см. выше)

TOOL 6 BOR CNMM120408 PCLNR T2 Z0 X0 L0 /Message/ (расточной чистовой резец из шестой позиции револьверной головки)

RAP z5 x30 (ускоренное перемещение в заданную точку)

SPI 2183 (см. выше)

FED T0.35 F0.35 (см. выше)

PRB k2 Z.5 X.5 Z0 X0 D1 (цикл чистового растачивания контура К2)

GOH (см. выше)

TOOL 7 GRO EXT 5 Z0 X0 L0 /Message/ (канавочный резец шириной 5 мм из седьмой позиции револьверной головки)

SPI 500 (см. выше)

FED T20 F20 (см. выше)

GRO z-105 x150 X135 L-5 CH0 CF0 D1 R (цикл прорезания канавки)

GOH (см. выше)

END (конец программы)