- •Тема 2.1 конструкція корпусів циліндрів турбіни

- •2.1.1 Конструкція корпусів цвт, цст та цнт

- •2.1.2 Конструкція головного роз`єму

- •2.1.3 Термічне розширення циліндрів

- •2.1.1 Конструкція корпусів цвт, цст та цнт

- •2.1.2 Конструкція головного роз`єму

- •2.1.3 Термічне розширення циліндрів

- •Контрольні питання до теми 2.1

- •Тема 2.2 діафрагми парових турбін

- •2.2.1 Конструкція діафрагм

- •2.2.2 Ущільнення турбін

- •2.2.1 Конструкція діафрагм

- •2.2.2 Ущільнення турбін

- •Контрольні питання до теми 2.2

- •Тема 2.3 підшипники парових турбін

- •2.3.2 Конструкція опорного підшипника

- •2.3.3 Конструкція осьового підшипника

- •2.3.4 Маслозабезпечення підшипників

- •Контрольні питання до теми 2.3:

- •Тема 2.4 ротори турбін

- •2.4.2 Умови роботи роторів

- •2.4.3 Міцність робочих лопаток

- •2.4.4 Критична частота обертання ротора

- •2.4.5 З'єднувальні муфти

- •2.4.6 Валоповоротні пристрої

- •Контрольні питання до теми 2.4:

- •Тема 2.5 фундаменти турбін

- •2.5.1 Конструкція фундаментів

- •2.5.2 Характеристики фундаментів

- •2.5.1 Конструкція фундаментів

- •2.5.2 Характеристики фундаментів

- •Контрольні питання до теми 2.5:

2.3.4 Маслозабезпечення підшипників

Звичайно середня температура масла в підшипниках дорівнює 50-550С. Більш висока температура обумовлена утворенням смол, мінеральних кислот та інших шкідливих продуктів розпаду масла. Використовувати установки при температурах масла більше 700С не дозволяється. В парових та газових турбінах нагрівання масла обумовлюється тертям в підшипниках, а також контактом з гарячими деталями турбіни. Для отримання необхідного температурного режиму підшипників, в них здійснюється примусове проточне змащування. При цьому масло в турбіну подається під деяким тиском, який забезпечує його протікання в необхідній кількості. В простих підшипниках ковзання, які працюють при низьких температурах, свіже масло подається в місце, де починає утворюватись масляний клин. В підшипниках теплових турбін масло надходить до “холодильника”, а з нього забирається валом, надходить до масляного клину. Деяка частина масла через бокові зазори у верхній частині витікає з підшипника.

В масляному клині утворюється тиск, в декілька десятків атмосфер. Основна частина масла витікає через бокові зазори в нижній частині підшипника. Часто для збільшення витрати масла через підшипник в горизонтальній площині, що утворилась, фрезеруються канавки, також робиться овальна розточка вкладишів, яка забезпечує необхідний боковий зазор для протікання масла.

Овальна розточка, крім того, робить підшипники вібростійкими. Дозування витрат масла в підшипники здійснюється за допомогою дросельних шайб, які встановлені перед підшипниками.

В опорному підшипнику питомий тиск приймається від 6 до 15 бар. При малих тисках ( менше 4 бар.) в підшипниках з циліндричною розточкою утворюються автоколивання, які викликають вібрацію валів. Внаслідок овальної розточки утворюються два масляних клина, під’ємні сили яких направлені на зустріч.

Два масляних клина стабілізують роботу опорного підшипника. Відносно високий діаметральний зазор між шійкою та вкладишем у підшипниках з циліндричною розточкою складає 0,002-0,0035, який зменшується із збільшенням діаметру, а в підшипниках з овальною розточкою такий зазор встановлюється в площині горизонтального роз’єму з кожного боку шійки.

Контрольні питання до теми 2.3:

Поняття "технічний ресурс" турбіни.

Принцип роботи радіального підшипника.

Конструкція опорного підшипника.

Циліндрична розточка.

Еліптична розточка.

Сегментні вкладиші.

Конструкція вкладиша.

Конструкція сегментного підшипника.

Конструкція осьового підшипника.

Поняття "осьовий" розбіг ротора.

Принцип роботи системи п’ята-подушка.

Використання бабітової заливки в різних підшипниках.

Чим зумовлене нагрівання масла.

Підтримання температурного режиму в підшипниках.

Робота масляного клина.

Тема 2.4 ротори турбін

2.4.1 КОНСТРУКЦІЇ РОТОРІВ

2.4.2 УМОВИ РОБОТИ РОТОРІВ

2.4.3 МІЦНІСТЬ РОБОЧИХ ЛОПАТОК

2.4.4 КРИТИЧНА ЧАСТОТА ОБЕРТАННЯ РОТОРА

2.4.5 З'ЄДНУВАЛЬНІ МУФТИ

2.4.6 ВАЛОПОВОРОТНІ ПРИСТРОЇ

2.4.1 КОНСТРУКЦІЇ РОТОРІВ

Ротори – це елементи циліндру, що обертаються, парових турбін класифікуються за конструктивними та технологічними ознаками.

За конструктивними ознаками розрізняють ротори: дискові та барабанні.

За технологічними ознаками розрізняють: цільноковані, з насадженими дисками або набірні, зварені, зболчені.

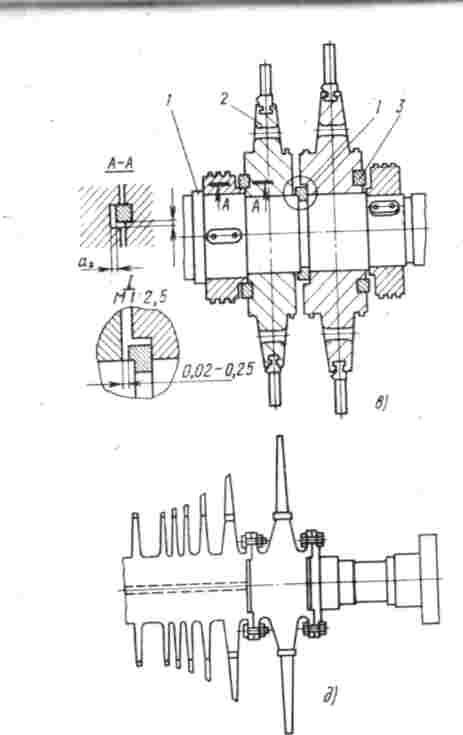

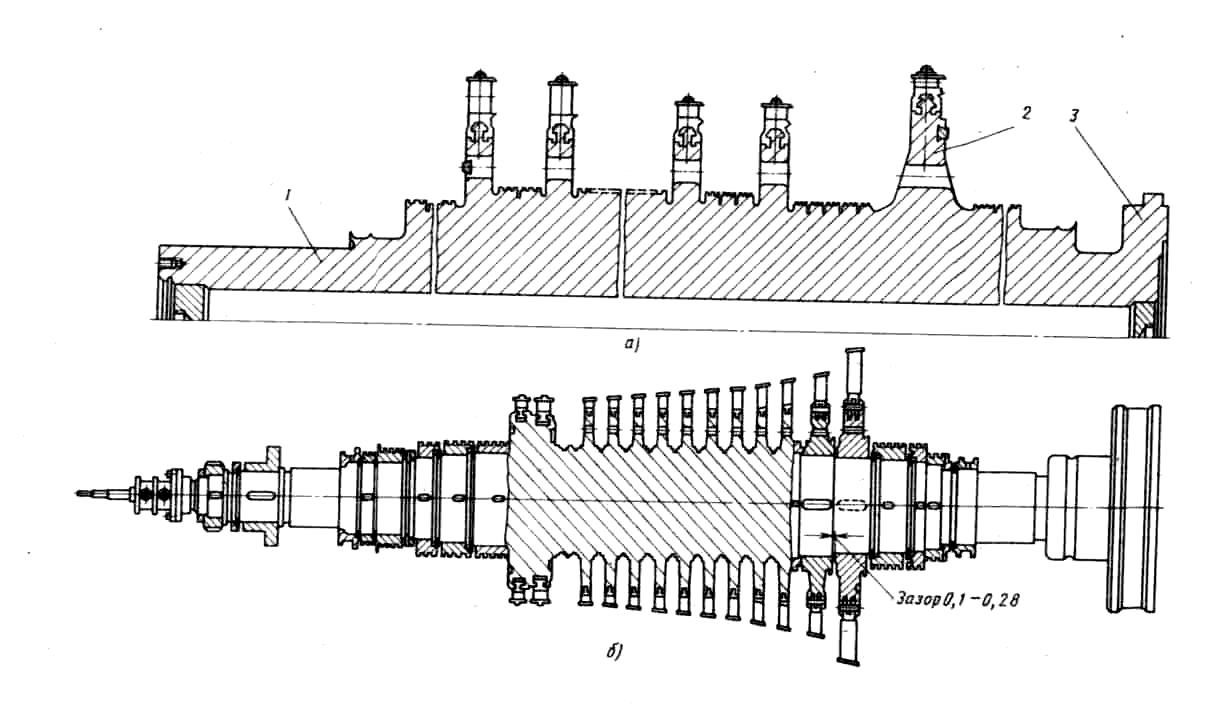

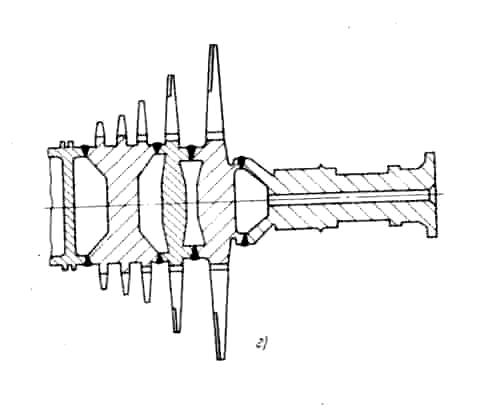

Зазвичай застосовують ротори дискового типу, основні типи яких наведені на рисунку 2.4.1.

В загальному ротор поділяється на наступні елементи: вал; диски; лопатковий апарат; пів муфти. На роторі також можуть розташовуватись пристрої регулювання, захисту та вимірювання.

На рисунку 2.4.1, а зображений цільнокований ротор. Вал 1, диски 2 та пів муфта 3 виконані з єдиної заготовки. Цільнокований ротор виготовляється з заготовки, яка виковується зі зливка циліндричної форми. Поковка повинна бути осесиметричною, тобто вісь ротора повинна співпадати з віссю зливка. Діаметр поковки має обмеження через потужність поковочного обладнання. В центральній частині по осі цільнокованого ротора висвердлюється центральний наскрізний отвір діаметром 100-120 мм для здійснення контролю якості заготовки.

Центральний отвір приводить до зниження міцності ротора. Цільноковані отвори переважно застосовуються для ЧВТ та ЧСТ, де висока температура пари, а окружні швидкості та відцентровані сили, які діють на диски та робочі лопатки, достатньо помірні. Цільнокований ротор жорсткішій ніж вал з насадними дисками (рисунок 2.4.1, в), що дозволяє розташувати на ньому більшу кількість східців. Відсутність насадних деталей підвищує надійність ротора. Окрім того, рівень робочих напружень в таких роторах нижче, ніж в насадних. Ротори високого та середнього тиску виконуються з жароміцних сталей: 20Х3МВФА; 25Х1М1ФША.

Ротор з насадними дисками (рисунок 2.4.1,в) складається з вала 1 та дисків 2, які посаджені на вал з натягом. Для передачі крутного моменту від дисків до валу між ними встановлюються повздовжні шпонки. В роторах з насадними дисками насадними виконуються також і пів муфти. В дисках східців значних діаметрів для запобігання концентрації напружень, які викликані повздовжньою шпонкою з зоні розточки диску, встановлюють бокові шпонки 3. Вал ротора з насадними дисками виконується з заготовки меншого діаметру, ніж цільнокований, що дозволяє отримати заготовку з високою якістю матеріалу та однорідністю механічних властивостей по всьому об’єму, в тому числі і в центральній частині. Тому вали роторів з насадними дисками зазвичай виконують без центрального отвору.

В одноциліндрових турбінах застосовують комбіновані ротори (рисунок 2.4.1, б) , в яких цільнокована частина поєднана з насадними дисками.

Ротори з насадними дисками застосовуються при невисоких температурах (до 300-350 0С), оскільки при більш високих температурах можливе послаблення посадки на валу, яке викликано повзучістю металу дисків та релаксацією контактних напружень на його посадковій розточці.

Недоліки роторів з насадними дисками: складність технологічного складання; східчастість балансування.

Для роботи в зоні низьких тисків застосовують ротори звареного типу. Такий ротор (рисунок 2.4.1, г) складається з кованих дисків, які зварені між собою електрозварюванням. Якість матеріалів в невеликих поковках є вищою, ніж в цільнокованих. Зварені ротори виготовляють без центрального отвору, що знижає максимальне напруження в дисках. Більш низькі напруження дозволяють виконати зварений ротор з більшою кількістю східців.

Рисунок 2.4.1 – Типи роторів:

а – цільнокований;

б – комбінований;

в – з насадними дисками;

г – зварений;

д – складний зболчений

Рисунок 2.4.1 – Типи роторів:

а – цільнокований;

б – комбінований;

в – з насадними дисками;

г – зварений;

д – складний зболчений

Недоліки зварених роторів: велика маса та вартість, необхідність застосування мало вуглецевих слабко легованих сталей.

Межа текучості матеріалу зварених роторів σ0,2 = (5÷6) 102МПа. Застосування високолегованих сталей з межею текучості σ0,2 = (7÷8) 102МПа для роторів низького тиску парових турбін дозволяє конструкція зболченого фланцевого ротора (рисунок 2.4.1, д). Перевагою цієї конструкції є: найбільш навантажені кінцеві диски виконуються без центральної розточки; можливість перевірки якості окремих поковок до їх зболчування; можлива заміна частини ротора при пошкодженнях; можливість застосування стальних лопаток довжиною 1200мм замість титанових.