- •1.Історія підприємства та його структура.

- •Адміністративно-виробнича структура підприємства

- •2. Структуру відділу головного механіка та організаційну структуру ремонтної служби підприємства.

- •3. Призначення та детальна будова і принцип дії машини.

- •4. Роль і місце машини чи апарата в основному технологічному процесі.

- •5. Основні причини виходу із ладу машини чи апарата та сучасні способи їх усунення.

- •7. Правила випробування устаткування після ремонту та введення його в експлуатацію.

- •8.Мастильні речовини: типи, норми витрат, особливості систем змащування машини.

- •9. Вимоги до монтажу та ремонту устаткування.

- •10.Техніка безпеки

- •1. Загальні положення

- •2. Вимоги безпеки перед початком роботи

- •3. Вимоги безпеки під час роботи

- •4. Вимоги безпеки в аварійних ситуаціях

- •Список літератури

1.Історія підприємства та його структура.

Виготовлення герметичної пластикової тари, пластикові, поліпропіленові відра

для харчової, хімічної та іншої промисловості.

ТОВ "Завод Пластик" - динамічно розвивається компанія, яка займає одну з лідируючих позицій в Україні на ринку по виробництву полімерної упаковки.

Компанія була реорганізована в 2009 році, має високу виробничою потужністю і широким ассортментом випускається. На сьогоднішній день компанія має можливість задовольнити потреби великих клієнтів за рахунок постійного збільшення парку виробничого обладнання і, відповідно, асортименту продукції.

Основний вид продукції, що виробляється нашим підприємством - герметичне поліпропіленове відро об'ємом від 1 до 21 літра. Даний вид упаковки може бути використаний для зберігання і транспортування як харчовий, так і хімічної продукції. Колірна гамма вироби обмежується фантазією клієнта. Вся продукція має гігієнічні висновки та сертифікати якості.

23-25.02.2011 р. компанія - ТОВ "Завод Пластик" брала участь у щорічній вистав ПакЕкспо в приміщенні КиївЕкспоПлаза http://www.packexpo.kiev.ua/. На стенді був представлений весь наявний асортимент продукції.

В даний час з'явилася можливість нанесення IML етикетки і шовкотрафаретного друку, які мають як ряд маркетингових переваг, так і захищають продукцію від підробок.

Навесні 2011 р. запускається виробництво пресерв.

Продукція

Відро поліпропіленове 1,1 л.

Відро поліпропіленове 2,25 л.

Відро поліпропіленове 3,3 л.

Відро поліпропіленове 5,5 л.

Відро поліпропіленове 11,3 л.

Відро поліпропіленове 21л.

Адміністративно-виробнича структура підприємства

2. Структуру відділу головного механіка та організаційну структуру ремонтної служби підприємства.

За відсутністю головного механіка на підприємстві,його обов’язки виконує налагоджувальник обладнання,до обов’язків якого входить контроль роботи обладнання, усунення як малих так і великих неполадок обладнання,його налаштування на необхідний режим праці.

Налагоджувальник обладнання повинен:

- слідкувати за роботою машини,при виявленні будь-яких дефектів виробів він повинен пере налаштувати стандартні дані які занесені в пам’ять машини,або замінити їх до тих пір поки не буде усунений той чи інший дефект виробу.

- слідкувати за герметичністю трубопроводів,які належать до машини,та при виході їх з ладу,негайно зупинити її,та почати ремонтні роботи для усунення причини виходу їх з ладу.Якщо на місці немає бригадиру,налагоджувальник повинен самотужки усунути проблему,якщо вона піддається ремонту.

- слідкувати за налаштуванням ЧПУ машини.

- проводити огляд обладнання декілька раз на зміну,та при необхідності зупинити машину,для подальшого з’ясування.

- слідкувати за наявністю матеріалу у завантажувальному бункері.

3. Призначення та детальна будова і принцип дії машини.

Литтям під тиском виробляють штучні вироби. Цей спосіб є найбільш поширеним в переробці більшості промислових термопластів. Його, але незрівнянно рідше, використовують також для виготовлення деталей з деяких різновидів реактопластів. До основних переваг лиття під тиском відносяться: універальность за видами перероблюваних пластиків, висока продуктивність в режимі автоматизованого процесу, висока точність одержуваних виробів, можливість виготовлення деталей дуже складної геометричної форми, недосяжною при використанні будь-яких інших технологій. Крім того, литтям під тиском виробляють вироби армовані, гібридні, порожнисті, багатобарвні, з спінюючих пластиків і ін Метод дозволяє формувати вироби масою від часток грама до десятків кілограмів. Відомі приклади виробництва литтям під тиском деталей механізмів ручних годин (маса 0,006 г), віконних блоків і навіть фрагментів ванних кімнат з встановленою арматурою (маса до 150 кг).

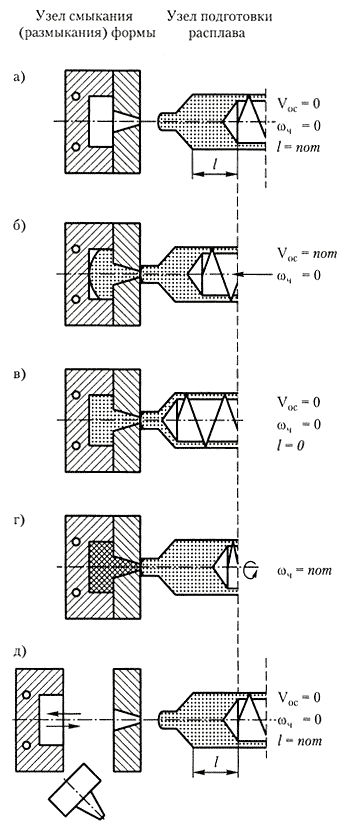

Органічною особливістю методу є його циклічність, що, загалом, стримує продуктивність цього процесу, в порівнянні з безперервними технологіями. Принципово, суть технології лиття під тиском полягає в наступному (рис. 1). Розплав полімеру підготовлений і накопичений (l = піт) в матеріальному циліндрі литтєвий машини (в даному випадку - черв'ячного типу) до подальшої подачі в зімкнуту форму (позиція а). Далі, матеріал циліндр змикається з вузлом форми, а пластикатор (в даному випадку - не обертається черв'як) осьовим рухом зі швидкістю Voc переміщує розплав в форму (позиція б). В результаті осьового руху черв'яка форма заповнюється розплавом полімерного матеріалу, а пластикатор зміщується в крайнє ліве (на малюнку) положення (позиція в, l = 0). Далі розплав у формі застигає (або отверждается - у разі реактопластів) з утворенням твердого вироби (позиція г). Матеріальний циліндр продовжує залишатися в зімкнутому з системою форми положенні. У цій ситуації черв'як починає обертатися з Vч = піт, готує і транспортує розплав в передню зону матеріального циліндра і при цьому відсувається назад. Після накопичення необхідного обсягу розплаву (відстань l = піт) обертання черв'яка припиняється (Vч = 0). Він займає вихідне до подальших дій положення. Після завершення процесу затвердіння (затвердіння) пластмаси форма розмикається, і виріб видаляється з неї (позиція д). Для полегшення знімання вироби матеріал циліндр може до цього моменту відсунутися від вузла форми. Далі цикл лиття під тиском повторюється.

З наведеного випливає ряд принципових положень, які визначають не тільки технологію процесу, а й будову устаткування і оснащення. До них належать такі:

1. Конструкція литтєвий машини обов'язково включає: блок підготовки розплаву і його подачі в форму (інжекційний вузол); блок замикання (і розмикання) форми у вигляді пресового пристрою з повзуном (вузол змикання); блок приводу, що забезпечує всі види руху рухомих пристроїв обладнання та оснащення; пристрій управління литтєвий машиною, що реалізує необхідну послідовність взаємодії блоків, силових і кінематичних вузлів, а також температурні, швидкісні, навантажувальні параметри, що забезпечують оптимальний режим роботи обладнання.

2. Ливарні машини є складними і недешевими пристроями, насиченими сучасними технічними рішеннями.

3. Застосування ливарних машин для реалізації технології лиття під тиском вимагає кваліфікованого техніко-економічного обгрунтування, головні елементи якого: крупнотіражность і геометрична складність вироби, доступність і достатність за технологічними, фізико-механічними і експлуатаційними властивостями полімерного матеріалу, вибраного для виробництва.

Рис. 1 Принципова схема процесу лиття під тиском

Сучасні ливарні машини (ЛМ) представляють собою складні технічні пристрої, оснащені різноманітними засобами автоматизованого управління ¬ ня параметрами технологічного процесу. Нерідко їх називають термопластавтоматами (ТПА) або Реактопластавтомати (РПА) залежно від виду основного матеріалу, що переробляється.

Конструкції ливарних машин вельми різноманітні. Основними класифікаційними ознаками ЛМ є зусилля замикання форми (кН), тобто змикання форми, створюване пресовим блоком, і обсяг вприскування або потужність, що виражається числом кубічних сантиметрів розплаву, які можуть бути підготовлені машиною для одноразової подачі в ливарні форми. Випускаються промисловістю серійні ливарні машини, як правило, об'єднані в Типорозмірні ряди по двох, зазначеним вище параметрам.

Крім того, ЛМ поділяються за технологічними і основним конструктивним ознаками:

за способом пластикации - на одно-, двухчервячние, поршневі і червячно-поршневі;

за особливостями пластикации - на Л М з поєднаною і роздільної пластикацией (предпластікаціей);

за кількістю пластикатор - з одним, двома і більше пластікаціоннимі вузлами;

по числу вузлів запирання форми (вузлів змикання) - одно-, двох-і багатопозиційні (ротаційні, карусельні);

по конструкції приводу - електро-і гідромеханічні, електричні;

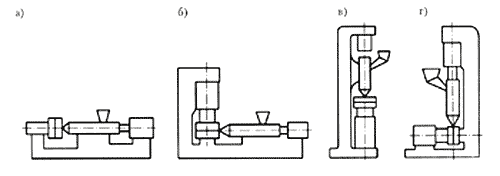

по розташуванню осі циліндра вузла пластикации і площини роз'єму литтєвий форми - горизонтальні, вертикальні, кутові (рис. 2).

Рис. 2. Типи ливарних машин

а - горизонтальні;

б - кутові з вертикальною пресової частиною;

в - вертикальні;

г - кутові з горизонтальною пресової частиною

Кутові ЛМ використовуються для лиття великих виробів з утрудненим витягом з форми. Можливі два типи таких машин:

- З горизонтальним пластикатор і вертикальним роз'ємом форми;

- З горизонтальним роз'ємом форми і вертикальним вузлом інжекції. Вертикальні ЛМ найбільш зручні при виробництві дрібних, в тому числі армованих, деталей (зазвичай до 0,5 кг) в знімних формах.

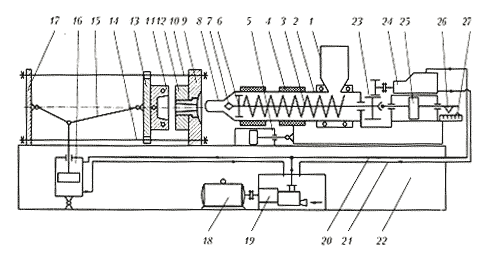

Найбільшого поширення набули горизонтальні однечерв'ячні з поєднаною пластикацией ТПА. Вони забезпечують обсяги упорскування від 4 см3 до 70000 см3 при зусиллі запирання форми від 25 до 60 000 кН. Принципова схема такого ТПА представлена на рис. 3.

Усі функціональні блоки та пристрої ТПА розташовуються на жорсткій рамі (рис. 3, поз. 22). Гранульований полімерний матеріал з бункера 1 надходить в матеріальний циліндр 2, захоплюється обертовим шнеком 3 і транспортується в напрямку мундштука 8. При цьому гранульований матеріал нагрівається, ущільнюється в пробку і під дією тепла від тертя об поверхню гвинтового каналу черв'яка і поверхня циліндра, а також за рахунок тепла від зовнішніх зонних електронагрівачів 4 пластіціруется, тобто розплавляється під тиском, і, пройшовши через зворотний клапан б, накопичується в зоні дозування матеріального циліндра. Під дією виникає при цьому тиску черв'як відсувається вправо, зміщуючи плунжер 25 і хвостовик з наявним на ньому (умовно) кінцевим вимикачем 26. Установкою відповідного вимикача на лінійці 27 регулюють відхід черв'яка і, отже, підготовлений до подальших дій обсяг розплаву в зоні дозування і мундштука 8. Після спрацьовування кінцевих вимикачів 26 і 27 обертання черв'яка припиняється - необхідна доза розплаву підготовлена. Далі, гідроприводом 5 пластікаціонний, званий також і інжекційним, вузол зсувається вліво до змикання мундштука з литниковой втулкою, встановленої в стійці 9 - До цього моменту завершує змикання частин пресформи 11 я 12 пресовий вузол Л М. Він являє собою, по суті, горизонтальний важільно -гідравлічний прес, що складається із задньої 17 і передній 9 плит-стійок, з'єднаних, як правило, чотирма колонами 10 і 14, за якими зміщується вправо (змикання) і вліво (розмикання) повзун 13. Повзун приводиться в рух від важільно-гідравлічного механізму 15, 16.

Рис. 3. Схема термопластавтомата з черв'ячної пластикацией

1 - бункер; 2 - матеріальний циліндр, 3 - шнек, 4 - нагрівачі, 5 - гідропривід; 6 - зворотний клапан, 7 - наконечник; 8 - мундштук; 9,17 - плита-стійка; 10,14 - напрямні колони; 11 , 12 - пресформ; 13 - повзун; 15,16 - важільно-гідравлічний механізм; 18 - електродвигун; 19 - насосний блок; 20 - система трубопроводів високого тиску; 21 - система трубопроводів низького тиску; 23 - гідродвигун; 24 - передача; 25 - плунжер; 26 - кінцевий вимикач; 27 - лінійка.

Принцип роботи

Найбільшого поширення набули термопластоавтомати горизонтальні однечерв'ячні з поєднаною пластикацией. Вони забезпечують обсяги упорскування від 4 см до 70 000 см3 при зусиллі запирання форми від 25 до 60 000 кН. Принципова схема такого ТПА представлена на рис. 3.

Усі функціональні блоки та пристрої ТПА розташовуються на жорсткій рамі 22. Гранульований полімерний матеріал з бункера 1 надходить в матеріальний циліндр 2, захоплюється обертовим шнеком 3 і транспортується в напрямку мундштука 8. При цьому гранульований матеріал нагрівається, ущільнюється в пробку і під дією тепла від тертя об поверхню гвинтового каналу черв'яка і поверхня циліндра, а також за рахунок тепла від зовнішніх зонних електронагрівачів 4 розплавляється під тиском, і, пройшовши через зворотний клапан 6, накопичується в зоні дозування матеріального циліндра. Під дією виникає при цьому тиску черв'як відсувається вправо, зміщуючи плунжер 25 і хвостовик з наявним на ньому кінцевим вимикачем 26. Установкою відповідного вимикача на лінійці 27 регулюють відхід черв'яка і, отже, підготовлений до подальших дій обсяг розплаву в зоні дозування і мундштука 8. Після спрацьовування кінцевих вимикачів 26 і 27 обертання черв'яка припиняється - необхідна доза розплаву підготовлена. Далі, гідроприводом 5 пластікаціонний (інжекційний) вузол зсувається вліво до змикання мундштука з литниковой втулкою, встановленої в стійці 9. До цього моменту завершує змикання частин прес-форми 11 і 12 пресовий вузол литтєвий машини, який являє собою горизонтальний важільно-гідравлічний прес, що складається із задньої 17 і передній 9 плит-стійок, з'єднаних, як правило, чотирма колонами 10 і 14, за якими зміщується вправо (змикання) і вліво (розмикання) повзун 13. Повзун приводиться в рух від важільно-гідравлічного механізму 15,16.

Після приведення всіх блоків в початковий стан створюється тиск у гидроприводе 25 осьового руху черв'яка, який, діючи аналогічно поршню, інжектується розплав полімеру з матеріального циліндра в прес-форму, де і формується виріб. Наконечник 7, встановлений на черв'яка, сприяє зменшенню утворення застійних зон після уприскування. У період формоутворення вироби черв'як наводиться в обертання для підготовки наступного обсягу уприскування.

Після охолодження розплаву до заданої температури форма розкривається, і виріб з допомогою виштовхувачів видаляється з робочої зони литтєвий машини.

Всі рухомі вузли ЛМ забезпечуються енергоносієм від головного приводу, що складається з електродвигуна 18, насосного блоку 19, встановленого в маслозбірник, і системи трубопроводів високого 20 і низького 21 тиску. Для обертання черв'яка гідродвигун 24 із зубчастою передачею 23.

До достоїнств машин описаного типу відносять високу продуктивність, універсальність за видами перероблюваних матеріалів, зручність управління і обслуговування, а також надійність в експлуатації.

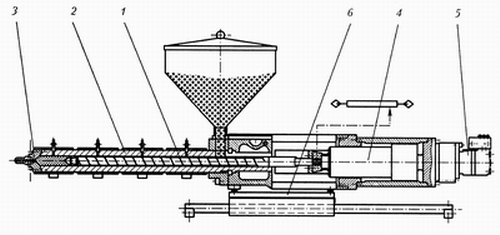

Вузол пластикации служить для приготування необхідного об'єму (або маси) розплаву полімерного матеріалу і його подальшого спрямування (інжектування) в форму (рис. 4).

Рис. 4. Схема вузла пластикации:

1 - шнек; 2 - матеріальний циліндр, 3 - сопло, 4 - гідропривід уприскування; 5 - привід обертання черв'яка; 6 - привід переміщення вузла пластикации.

Основними технологічними частинами вузла є матеріал циліндр 2, черв'як 1 і мундштук 3.

Матеріальний циліндр виконується у вигляді товстостінній оболонки, в ряді випадків - з гільзою з високоякісної корозійностійкої сталі. На циліндрі встановлюються кільцеві зонні електронагрівачі. У стінці циліндра висвердлені глухі отвори для термопар. Поблизу завантажувального отвору в циліндрі передбачені канали для охолодження цієї зони.

Шнеки. Конструкція і розміри черв'яків істотно залежать від фізико-хімічних властивостей перероблюваних полімерних матеріалів і реологічних особливостей їх розплавів. У зв'язку з цим виділяють три групи черв'яків. Перша - призначена для переробки кристалізуються і аморфних термопластів (ПЕ, ПС, ПММА та ін), друга - для термопластів кристалічних з підвищеною температурою і коротким періодом плавлення (ПА, ПФ, тощо) і третя група - для матеріалів з низькою термостабільністю і схильністю до деструкції.

Для запобігання передачі тиску інжекції на полімер, що знаходиться в гвинтовому каналі черв'яка, на його головній частині встановлюється наконечник із зворотним клапаном. Це, по-перше, дозволяє при впорскуванні зберегти незмінним підготовлений до інжекції обсяг розплаву, і, по-друге, виключити повністю або в значній мірі освіта зустрічного, зворотного, потоку розплаву, що знижує пластикаційну здатність черв'яка. Форма і дію наконечника з клапаном повинні бути такими, щоб розплав також не застоювався в зоні накопичення.

Сопла встановлюються на інжекційних циліндрах і є пристроєм, що з'єднує вузол інжекції (пластикації) з вузлом зімкнутому форми при заповненні її розплавом полімеру. Крім того, сопла повинні запобігати витікання з матеріального циліндра розплаву, підготовленого до інжектування. Застосовують сопла відкритого типу (вільного закінчення) і закриваються.

У відкритих соплах канал добре очищається, причому втрати при впорскуванні мінімальні. Їх застосовують при переробці ПК, окремих марок ПЕ, непластифікований ПВХ, а також ливарних марок реактопластів.

Закриваються сопла розширюють технологічні можливості користувача. Їх дія не пов'язано з в'язкістю розплавів, виключає технологічні втрати полімерного матеріалу, дозволяє в ряді випадків точно фіксувати за часом циклу момент упорскування розплаву в форму, забезпечує створення в дозуючої зоні матеріального циліндра тиск пластикации (підпору), що покращує гомофазность розплаву.

Механізми замикання форм призначені для створення зусилля, що забезпечує надійне нерозкриття форми, що викликається тиском розплаву всередині неї.

Вузол змикання являє собою горизонтальний чотириколонний прес, в якому повзун переміщається зворотно-поступально по колонах, закріпленим в нерухомих стійках.

Механізми переміщення повзуна з прикріпленою до нього матрицею форми можуть бути гідромеханічні, гідравлічні, електромеханічні важільні і електромеханічні гвинтові. Найбільш поширені механізми з гідроприводом, при цьому в ЛМ малої та середньої потужності застосовуються гідромеханічні важільні системи замикання. Їх основні переваги - високі швидкості переміщення форми; значні зусилля замикання; компактність і порівняно невелика металоємність.

Світові тенденції у виробництві ТПА

Світовими лідерами у виробництві ТПА зараз широко впроваджуються використання електроприводів замість гідравліки, високопрецизійні лиття, мінімізація циклів лиття, робота з багатомісними і поверховими формами, побудова технологічно закінчених роботизованих комплексів на базі ТПА, робота зі спінюються матеріалами, силіконами і реактопластів, технологія декорування та етикетування вироби усередині прес-форми, лиття з газом і водою.

Для багатьох компаній актуальною є тема виготовлення повністю електричних машин. У порівнянні з гідравлічним ТПА, ТПА, оснащений електроприводом має:

- Більш низьке енергоспоживання;

- Можливість використання електричних ТПА в стерильних приміщеннях - захист прес-форми від масла (медична промисловість). На електричних ТПА використовується електрична система мастила.

- Містять менше функціональних вузлів - регулювання і управління простіше;

- Висока швидкість уприскування і менший час сухого циклу;

- Низький рівень шуму;

- Висока точність в лиття дрібних деталей (електроніка, телекомунікації, медицина, годинна і оптична промисловість).

Повністю електричні ТПА дорожче своїх гідравлічних братів, по ціни поступово порівнюються за рахунок переходу на серійний випуск електричних машин.

Ще один напрям розвитку можливостей ТПА - зменшення часу циклу за рахунок застосування окремих приводів для кожного важливого вузла машини, підвищення результатів пластикации і вприскування, додаткового оснащення ТПА акумуляторами (такі ТПА називають високошвидкісними). Особливо важливі такі удосконалення для масового випуску тонкостінних виробів і ПЕТ-преформ, де важливу роль відіграє мінімально короткий цикл. Всі виробники ТПА шукають шляхи підвищення коефіцієнта використання устаткування та продуктивності машин. Найбільших успіхів домоглися Husky, Netstal і Demag. Провідні виробники над розширенням модельного ряду високошвидкісних машин у збільшеним зусиллям змикання (до 550-700 тонн).

Перевага в продуктивності, економія електроенергії і безвідходність виробництва дозволяють великим високошвидкісного ТПА, оснащеному поверхової прес-формою, вступати в конкуренцію з цілою лінією ваккумно формування. Це актуально при масовому випуску одноразового посуду, стаканчиків для йогурту, джему і т.д.

Все більше уваги приділяється захисту прес-форми. На відміну від гідравлічних ТПА, на більш жваві гібридні та електричні ТПА встановлюється активна система захисту прес-форми, значно скорочує час реакції машини. Використання в ТПА пьезо-електричних сенсорів та ультразвукової системи вимірювань переміщень дозволяє більш точно контролювати рухи прес-форми.

Бажання замовника скоротити термін окупності нової машини не за рахунок її низької ціни (і, відповідно, якості), а шляхом придбання більш продуктивного, економічного та надійного ТПА і його максимально ефективної завантаженні.

Робота виробників за кількома напрямками над зниженням терміну окупності машин для своїх замовників (зниження витрати масла, споживання електроенергії, зменшення машинного часу (сухого циклу), підвищення надійності деталей і вузлів);

Перехід виробників на випуск «модульних» базових машин, з закладеної можливістю їх подальшого удосконалення;

У зв'язку з тим, що вартість прес-форми іноді перевищує вартість ТПА, багато уваги приділяється підвищенню ступеня захисту форми;

Збільшення виробництва високошвидкісних енергозберігаючих гідравлічних машин;

Застосування комбінованої технології («гібридні машини» - гідравлічне стиснення і електричний впорскування або навпаки);

Робота над вдосконаленням та запуском в серію повністю електричних машин;

Використання замовниками прогресивних методів для додання виробам оригінального дизайну або споживчих властивостей (наприклад, декорування в формі (in-mould-labeling) багатокомпонентне лиття і т.д.;

Виготовлення ТПА для лиття порожнистих (пустотілих) виробів з використанням внутрішнього тиску газу або води;

Перехід до застосування закритій системі мастила (запобігання витоків масла, можливість використання ТПА в «чистих» приміщеннях);

Збільшення і поліпшення «глобального» присутності провідними світовими виробниками ТПА;

Розміщення представництв і сервісної служби поблизу місць найбільшої концентрації клієнтів, розширення наявних складів запасних частин та оптимізація складських запасів;

Активне проникнення філій цих компаній в російські регіони

Поява у постачальників ТПА організованою сервісної служби та складського господарства з оптимальною кількістю і номенклатурою запчастин, зниження термінів поставок більш рідкісних деталей;

Спільна робота іноземних виробників обладнання з російськими представниками та замовниками щодо усунення ряду зауважень, доопрацювання ТПА та поліпшення їх працездатності в російських умовах;

Початок викрутки збірки ТПА з власних комплектуючих відомими світовими виробниками ТПА в Росії, з наступною локалізацією виробництва деяких вузлів.

Основні характеристики сучасних ТПА

1. Зусилля замикання форми. Це основний критерій для вибору ТПА в даний час в Росії. Величина зусилля змикання зазвичай виноситься виробником термопласт автоматів в маркування кожного конкретного ТПА. Цією обставиною сильно зловживають азіатські виробники, завищуючи, як правило, номінальне значення зусилля замикання своїх машин. Зусилля замикання - зусилля, необхідне для замикання форми, визначається площею лиття та розподілом тиску в формі в процесі її заповнення або витримки полімеру під тиском. Це зусилля має бути рівним зусиллю, що виникає в формі при литті, або бути більше за нього. Недотримання цієї умови призводить до того, що форма розкривається, утворюється облой і маса, а також розміри виробів збільшуються, що неприпустимо у світлі сучасних вимог до якості і економічності процесу лиття. При збільшенні площі лиття виникає необхідність у підвищенні зусилля, необхідного для замикання форми. Необхідне зусилля замикання форми залежить від технології лиття, технологічних властивостей полімеру і багатьох інших факторів процесу лиття. При роботі на машинах з невеликим зусиллям замикання можна отримувати деталі високої якості тільки при наявності спеціальних режимів (зі скиданням тиску) і при високій культурі виробництва, а також при застосуванні спеціальних технологій лиття під тиском, таких як лиття з піноутворювача, лиття з газом. Зусилля замикання форми визначає конструкцію механізму змикання термопластавтомата.

2. Обсяг уприскування ТПА. Обсяг уприскування (і як наслідок маса уприскуваного полімерного матеріалу) - також найважливіша технічна характеристика для вибору ТПА. В даний час випускають ливарні машини з найрізноманітнішим об'ємом уприскування - від часток куб см до декількох десятком дм куб. Незважаючи на те, що сотні різних за типорозмірами ливарних машин випускаються великою кількістю виробників термопластавтоматів, важко встановити кращий обсяг вприскування за цикл. Кожен виробник виробляє ливарні машини декількох типорозмірів, що відрізняються між собою обсягом упорскування (ряд машин, лінійка ТПА). Для вітчизняних ливарних машин в 20 столітті був прийнятий коефіцієнт, що дорівнює 2. Машини мали такі номінальні обсяги упорскування за цикл: 8, 16, 32, 63, 125, 500, 1000, 2000, 4000, 8000 куб см. Більшість ТПА в СРСР випускалися на Хмельницькому або на Одеському заводах (справжнє територія України). В даний час немає будь-якого жорсткого стандарту на величини обсягу уприскування ТПА. Особливу сум'яття в це питання вносять численні азіатські виробники термопластавтоматів.

3. Відстань між плитами і хід рухомий плити. Відстань між плитами і хід рухомої плити залежать від асортименту відливаються виробів. Максимальна відстань між плитами і хід рухомої плити визначають максимальну висоту форми і, отже, висоту вироби, яку можна отримати на цій машині.

Відстань між плитами можна регулювати в досить широких межах, які вибираються виробником литтєвих машин. Як правило, на сучасних ТПА, максимально можлива величина висоти пресформи більше мінімальної висоти приблизно в 2,5 рази. При оптимальних значеннях відстаней між плитами ТПА знижується маса форми, полегшується її експлуатація, відпадає необхідність у використанні спеціальних додаткових плит у формах і т. д.

Хід рухомої плити і максимальна відстань між плитами пов'язані між собою; від їх значення в певній мірі залежить конструкція термопластавтомата. Наприклад, хід впливає на довжину важелів і умови їх роботи в гідромеханічних конструкціях механізму змикання та замикання ТПА; від ходу плити залежать довжина гідроциліндра, розміри деяких допоміжних механізмів. Для регулювання відстані між плитами можна використовувати різні механізми. Вибір конструкції цих механізмів залежить від цієї відстані і від переваг виробників термопластавтоматів і їх ноу-хау.

4. Відстань між колонами. Ці відстані, а особливо горизонтальна відстань між колонами термопластавтомата, також важливі при правильному виборі необхідного ТПА. Перш за все, ці відстані лімітують максимальні розміри ливарних форм, а також наявність деяких елементів їх конструкцій (наприклад наявність гідростержней).

Конструкції вузлів змикання ливарних машин відрізняються по числу і розташуванню колон. На машинах з невеликим об'ємом упорскування за цикл пресові вузли іноді мають дві колони, розташовані по горизонталі або по діагоналі. Установка ливарних форм і обслуговування машини в цьому випадку полегшуються. Однак, як правило, вузли змикання сучасних ТПА мають чотири колони.

На сучасних машинах з номінальним об'ємом вприскування до 1000 см3 співвідношення між площею лиття та площею плити між колонами (робочою площею) становить в середньому 30-60%. Відношення корисної площі (площі лиття) до загальної площі плит коливається від 12 до 25%.

5. Об'ємна швидкість уприскування. Значення об'ємної швидкості упорскування матеріалу визначає швидкість, з якою полімер заповнює форму, а отже, гідродинаміку (втрати тиску) і термодинаміку (величину охолодженого шару, що утворюється при заповненні полімером форми, зниження температури поточного полімеру) процесу лиття під тиском. Об'ємна швидкість уприскування - найважливіший параметр для отримання якісних виробів при литті пластмас. Цей параметр впливає також на механодеструкція полімеру, що протікає при заповненні форми. У зв'язку з цим об'ємна швидкість уприскування повинна бути такою, щоб:

1) для заповнення литниковой системи (при наявності такої системи) і порожнини форми були потрібні порівняно невеликий тиск лиття (для цього швидкість уприскування не повинна бути, з одного боку, занадто великий, щоб при заповненні не виникали великі напруги зсуву і, отже, великі втрати тиску, і, з іншого боку, занадто малою, щоб при заповненні не утворився великий охолоджений шар полімеру і значно знизилася температура поточного розплаву, так як в противному випадку виникають великі втрати тиску), причому форма повинна заповнюватися з постійною об'ємною швидкістю течії;

2) формувалася структура полімерного матеріалу виробів, що забезпечує задовільні показники якості;

3) не відбулася істотна механодеструкція полімеру.

Для виготовлення тонкостінних виробів (товщиною 0,2-1 мм) потрібні високі швидкості уприскування. Регулювання об'ємної швидкості упорскування здійснюється за допомогою сучасних систем автоматики зміною витрати робочої рідини в гідросистемі ТПА (при застосуванні гідравлічних термопластавтоматів).

На техніко-економічні показники машини і, особливо, на її технічні можливості істотно впливає конструкція приводу вузла вприскування. Втім, конструкція привода вузла вприскування залежить від заданої об'ємної швидкості уприскування. Об'ємна швидкість уприскування - один з важливих факторів, що визначають енергоємність машини.