- •Министерство образования и науки Российской федерации Федеральное агентство по образованию

- •ИспытаНИя на растяжение

- •Цель работы

- •Конструкционная прочность

- •3. Испытания на растяжение

- •3.1. Испытания металлов на растяжение

- •3.1.1. Типы металлических образцов

- •Размеры пропорциональных цилиндрических образцов III типа, мм

- •3.1.2. Характеристики, определяемые при испытаниях на растяжение

- •3.1.3. Испытание на растяжение металлической проволоки

- •3.1.4. Испытание на растяжение тонких металлических листов и лент

- •3.2. Испытания пластмасс на растяжение

- •Скорость раздвижения зажимов испытательной машины

- •3.2.1. Испытание на растяжение полимерных пленок

- •3.3. Испытания резины на растяжение

- •4. Описание универсальной испытательной машины autograph ags-j

- •4.1. Технические данные основного блока ags-j

- •4.2. Наименование деталей и их функции

- •4.2.1. Наименования основных компонентов

- •4.2.2. Панель клавиатуры

- •4.2.3. Включение/выключение питания

- •4.3. Устройства безопасности

- •4.3.1. Ограничитель движения траверсы

- •4.3.2. Тумблер аварийной остановки

- •4.3.3 . Ограничение по максимальной величине

- •4.4. Список меню установки параметров

- •4.4.1. Описание меню установки параметров

- •4.4.2. Как изменить установленные параметры

- •4.5. Порядок работы на ags-j

- •4.5.1. Монтаж зажима для испытания на растяжение

- •4.5.2. Установка ограничения для перемещения траверсы

- •4.5.3. Установка полярности усилия/направления нагрузки

- •4.5.4. Установка единицы усилия / нагрузки

- •4.5.5. Введение площади поперечного сечения образца

- •4.5.6. Установка единицы растяжения

- •4.5.7. Введение величины gl (расстояние между захватами)

- •4.5.8. Установка скорости выполнения испытания

- •4.5.9. Установка детектирования разрыва образца

- •4.5.10. Процедура выполнения испытания на растяжение

- •4.5.11. Дисплей точки макс. Усилия / данных по точке разрыва

- •5. Порядок проведенИя испытания

- •5.1. Последовательность действий при испытании на растяжение

- •6. Контрольные вопросы

- •Использованная литература

- •Рекомендуемая литература

- •Оглавление

- •Цель работы 3

- •Конструкционная прочность 3

3. Испытания на растяжение

При статических испытаниях нагрузка прилагается к образцу сравнительно медленно и плавно возрастает. К статическим испытаниям относятся испытания на растяжение, кручение, изгиб, сжатие, ползучесть, твердость.

Испытания на растяжение – основные, наиболее жесткие испытания, определяющие важнейшие прочностные, упругие и пластические свойства материалов. Проведение этих испытаний регулируется, в частности, следующими государственными стандартами: ГОСТ 1497-84 «Металлы. Методы испытаний на растяжение», ГОСТ 10446-80 «Проволока. Методы испытаний на растяжение», ГОСТ 11701-84 «Металлы. Методы испытаний на растяжение тонких листов и лент», ГОСТ 11262-80 «Пластмассы. Метод испытания на растяжение», ГОСТ 14236-81 «Пленки полимерные. Метод испытания на растяжение», ГОСТ 270-75 «Резина. Метод определения упругопрочностных свойств при растяжении».

3.1. Испытания металлов на растяжение

Испытания на растяжение начинаются с отбора образцов. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации (НТД) на металлопродукцию.

3.1.1. Типы металлических образцов

Для испытания на растяжение

применяют пропорциональные цилиндрические

или плоские образцы диаметром или

толщиной в рабочей части 3,0 мм и более

с начальной расчетной длиной 0 = 5,65![]() или

0 = 11,3

,

где F0 –

начальная площадь поперечного сечения

образца.

Применение коротких образцов

предпочтительнее.

или

0 = 11,3

,

где F0 –

начальная площадь поперечного сечения

образца.

Применение коротких образцов

предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной 0 = 2,82 .

При наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина 0 устанавливается независимо от F0.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

Рабочая длина образцов должна составлять:

от 0+0,5d0 до 0+2d0 – для цилиндрических образцов, где d0 – начальный диаметр рабочей части цилиндрического образца до испытания,

от 0+1,5 до 0+2,5 – для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

0+2d0 – для цилиндрических образцов,

0+2 – для плоских образцов.

Пример цилиндрического образца представлен на рис. 2, а его размеры в табл. 1.

Рис. 2. Пропорциональный цилиндрический образец III типа:

![]()

Таблица 1

Размеры пропорциональных цилиндрических образцов III типа, мм

Номер образца |

d0 |

0 = 5d0 |

0 = 10d0 |

D |

h1 |

h2 |

r |

F0, мм2 |

1 |

25 |

125 |

250 |

45 |

30 |

5 |

5 |

491 |

2 |

20 |

100 |

200 |

34 |

25 |

5 |

5 |

314 |

3 |

15 |

75 |

150 |

28 |

20 |

3 |

3 |

177 |

4 |

10 |

50 |

100 |

16 |

10 |

3 |

3 |

78,5 |

5 |

8 |

40 |

80 |

13 |

10 |

3 |

2 |

50,2 |

6 |

6 |

30 |

60 |

12 |

10 |

2,5 |

1,5 |

28,3 |

7 |

5 |

25 |

50 |

11 |

10 |

2,5 |

1,5 |

19,6 |

8 |

4 |

20 |

40 |

9 |

8 |

2,5 |

1,5 |

12,6 |

9 |

3 |

15 |

30 |

7 |

7 |

2,0 |

1,5 |

7,07 |

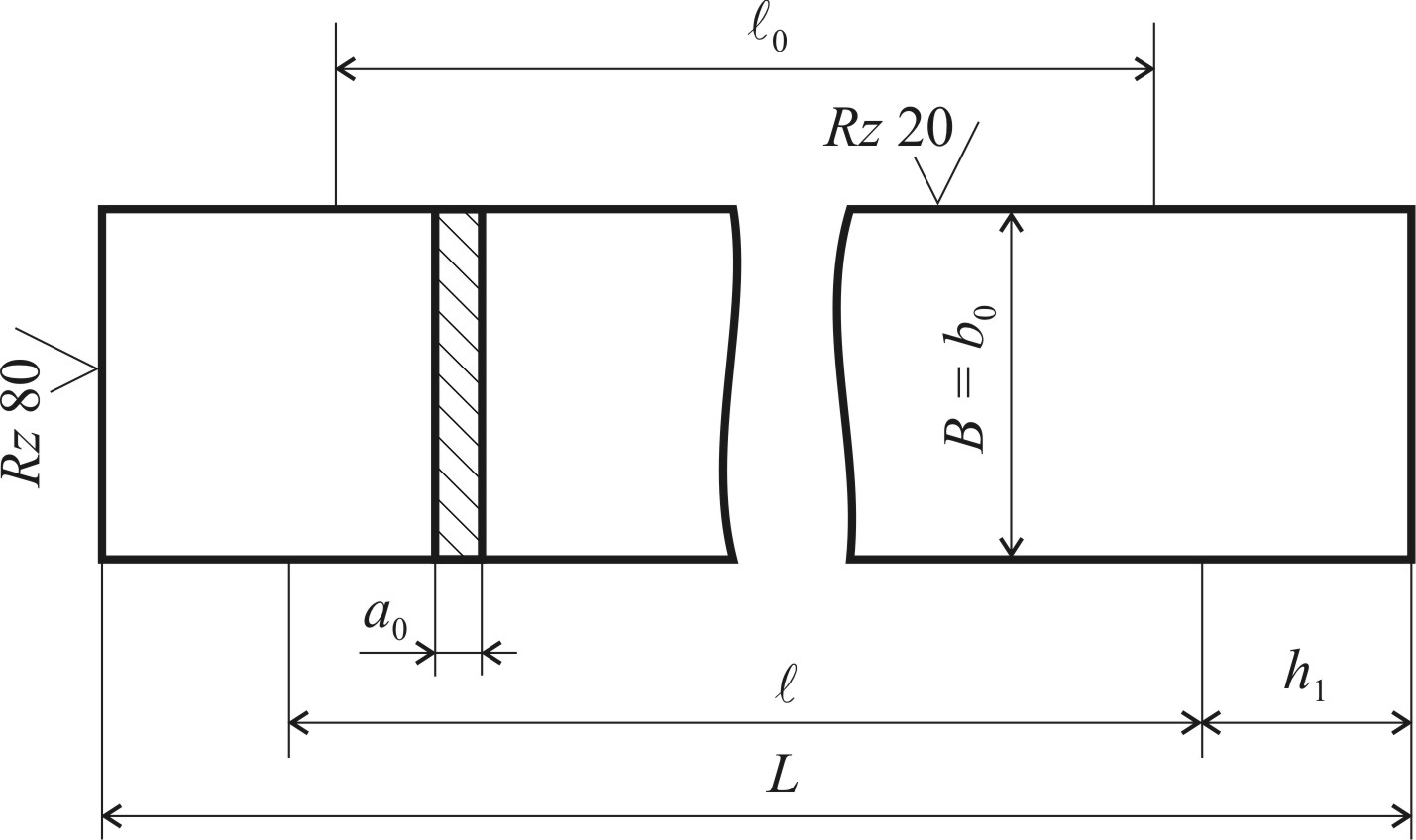

Пример плоского образца представлен на рис. 3, а его размеры в табл. 2.

Рис. 2. Пропорциональный плоский образец II типа:

= 0 + (1,5…2,5) ; L = 2h1

Таблица 2

Размеры пропорциональных плоских образцов II типа, мм

Номер образца |

a0 |

b0 |

0 = 5,65 |

0 = 11,3 |

h1 |

1 |

25 |

30 |

155 |

310 |

100 |

2 |

24 |

30 |

155 |

310 |

100 |

3 |

23 |

30 |

150 |

300 |

90 |

4 |

22 |

30 |

145 |

290 |

90 |

5 |

21 |

30 |

140 |

280 |

80 |

6 |

20 |

30 |

140 |

270 |

80 |

7 |

19 |

30 |

135 |

270 |

80 |

8 |

18 |

30 |

130 |

260 |

80 |

9 |

17 |

30 |

125 |

250 |

80 |

10 |

16 |

30 |

125 |

250 |

80 |

11 |

15 |

30 |

120 |

240 |

70 |

12 |

14 |

30 |

115 |

230 |

70 |

13 |

13 |

30 |

110 |

220 |

70 |

14 |

12 |

30 |

105 |

210 |

60 |

15 |

11 |

30 |

105 |

210 |

60 |

16 |

10 |

30 |

100 |

200 |

60 |

17 |

9 |

30 |

90 |

180 |

50 |

18 |

8 |

30 |

85 |

170 |

50 |

19 |

7 |

20 |

70 |

140 |

50 |

20 |

6 |

20 |

65 |

130 |

50 |

21 |

5 |

20 |

60 |

120 |

50 |

22 |

4 |

20 |

50 |

100 |

50 |

23 |

3 |

20 |

45 |

90 |

40 |

Для определения начальной площади поперечного сечения F0 необходимые геометрические размеры образцов измеряют с погрешностью не более ±0,5%. Измерение размеров образцов до испытания проводят не менее, чем в трех местах — в средней части и на границах рабочей длины. За начальную площадь поперечного сечения образца в его рабочей части F0 принимают наименьшее из полученных значений.