- •Рекомендовано Міністерством освіти і науки, молоді та спорту України

- •Рекомендовано Міністерством освіти і науки, молоді та спорту України як навчальний посібник для студентів вищих технічних навчальних закладів (лист 1/11-4057 від 26.02.2012 р.)

- •1 Металеві трубопроводи

- •1.1 Значення контролю якості під час спорудження трубопровідних систем

- •1.2 Відповідальність інженерних працівників дільниці. Перелік форм виконавчої документації, яку використовують під час приймання трубопроводу в експлуатацію. Поняття про технологічну карту

- •1.3 Контроль якості виконання підготовчих робіт

- •1.4 Контроль якості приймання труб та фасонних частин трубопроводів

- •1.5 Контроль якості проведення земляних робіт

- •1.6 Контроль робіт з безтраншейного та траншейного прокладання трубопроводу

- •1.7 Контроль якості зварювально-монтажних робіт

- •1.8 Контроль якості очищення трубопроводів перед нанесенням ізоляційного покриття

- •1.9 Контроль якості ізоляційних робіт

- •1.10 Контроль труб із заводським ізоляційним покриттям

- •Укладання ізольованого трубопроводу в траншею. У ході укладання ізольованого трубопроводу в траншею необхідно контролювати:

- •1.11 Контроль якості укладальних робіт

- •1.12 Контроль якості виготовлення кривих гарячого та холодного гнуття

- •1.13 Контроль приймання в експлуатацію засобів захисту трубопроводів від корозії

- •1.14 Контроль якості робіт з баластування трубопроводу

- •1.15 Проведення контролю чистоти внутрішньої порожнини, міцності і герметичності трубопроводів

- •1.16 Контроль якості проведення та прийманням прихованих робіт

- •1.17 Контроль якості зварювальних з’єднань вузла врізки в газопровід

- •1.18 Контроль спорудження підводного переходу

- •1.19 Контроль якості виконання монтажних робіт під час спорудження балкового переходу

- •1.20 Контроль за якістю проведення загально-будівельних робіт

- •1.21 Контроль будівництва перемичок

- •1.22 Контроль електротехнічних робіт

- •1.23 Контроль берегоукріплювальних робіт

- •1.24 Контроль якості проведення капітального ремонту трубопроводів

- •1.25 Контроль робіт для захисту трубопроводу за допомогою скельного листа

- •1.26 Контроль запірної арматури

- •1.27 Контроль монтажу та зварювання кранових вузлів

- •1.28 Контроль якості будівництва меліоративних систем

- •1.29 Контроль збудованого трубопровода за допомогою внутрішньотрубної дефектоскопії

- •Кожен сенсор має два канали вимірювань. Кількість сенсорів, як первинних так і вторинних складає від 12 до 96. Канали сенсора незалежні і призначені для різних напрямків магнітних полів.

- •Конструкцію розмагнічувального поршня фірми «розен» показано на рисунку 1.20.

- •Удаление остаточного намагничивания

- •1.30 Загальні поняття контролю якості продукції в машинобудуванні

- •1.31 Контрольні запитання

- •2 Поліетиленові трубопроводи

- •2.1 Загальні відомості про поліетиленові трубопроводи

- •2.2 Контроль пакування, транспортування та зберігання поліетиленових труб

- •2.3 Контроль зварювання поліетиленових труб

- •2.4 Контроль земляних робіт

- •2.5 Контроль укладання довгомірних труб

- •2.6 Контроль очищення внутрішньої поверхні труби

- •2.7 Контроль спорудження поліетиленових трубопроводів у складних інженерно-геологічних умовах

- •2.8 Контроль прокладання трубопроводів через природні та штучні перешкоди

- •2.9 Контроль з’єднання поліетиленових труб зі сталевими

- •2.10 Контроль проведення ремонтних робіт

- •2.11 Контрольні запитання

- •3 Контроль машин, механізмів і обладнання, які використовують для виконання будівельних робіт

- •3.1 Контроль машин і механізмів

- •3.2 Контроль зварювального обладнання

- •3.3 Контрольні запитання

- •4 Ведення технічної документації для контролю процесу спорудження трубопроводу

- •4.1 Контрольні запитання

- •Перелік використаних джерел

- •Журнал зауважень та пропозицій з ведення будівельно-монтажних робіт

- •Список зварювальників

- •Журнал виконання земляних робіт

- •Додаток г взірець заповненя документацій

- •Список зварювальників

- •Мартинюк Ростислав Тарасович Контроль якості монтажних робіт при спорудженні трубопроводів

1.7 Контроль якості зварювально-монтажних робіт

Контроль за якістю зварних з’єднань складається з:

- перевірки зварювальних матеріалів;

- контролю за збиранням і зварюванням, що виникають у ході роботи;

- перевірку швів після закінчення зварювальних робіт.

Зварювальні матеріали та система операційного контролю. Для проведення зварювальних робіт на будівництві магістральних і промислових трубопроводів допускається застосування електродів, флюсів, зварювального дроту та захисних газів тільки тих марок, які регламентуються вимогами ВСН 006-89.

Всі зварювальні матеріали, які постачають на ділянку централізованого зберігання і підготовки до використання, підлягають попередньому контролю. Контроль за зварювальними матеріалами здійснюють працівники спеціалізованої служби вхідного контролю або комісія, до складу якої входять представники монтажної організації, що виконує зварювальні роботи.

Визначаючи якість зварювальних матеріалів, встановлюють: наявність сертифікатів на кожну партію і марку матеріалів, а також відповідність маркування й умовного позначення зварювальних матеріалів у сертифікаті і на обгортці упаковки; стан упаковки; стан поверхні покриття електродів; стан поверхні зварювального дроту; однорідність і колір зерен флюсу.

Зварювальні матеріали, які за результатами вхідного контролю не відповідають вимогам нормативних документів, визнають неякісними. На них складають акт відповідно до положень ВСН 006-89 і не використовують у роботі.

Система операційного контролю включає чотири операції:

- контроль підготовки деталей;

- контроль монтажу зварюваних деталей;

- контроль процесу зварювання;

- контроль зварних з’єднань.

1) Контроль підготовки деталей під зварювання. Цей вид контролю передбачає контроль якості оброблення лицьової і тильної поверхонь, а також торцевих кромок зварюваних деталей.

Поверхні зварюваних кромок повинні бути очищені від бруду, мастил, іржі і окалини, на ширину від 20 до 40 мм від зварного з'єднання. Підготовку поверхні проводять механічним способом (з використанням металевих щіток).

П еред

оброблянням поверхні проводять її

знежирення розчинником (гас, бензин,

ацетон). Показником якості підготовленої

поверхні є електричний контактний опір

двох зварюваних деталей. Контроль

торцевих кромок при зварюванні

товстостінних конструкцій включає

додатково перевірку форми і геометричних

параметрів оброблюваних кромок. Для

контролю геометричних параметрів

оброблення кромок використовують

вимірювальний інструмент і шаблони.

Відхилення

від встановлених значень зазвичай

призводять до утворення зварювальних

дефектів. Геометричні

параметри підготовки зварюваних кромок

узаконені стандартами.

еред

оброблянням поверхні проводять її

знежирення розчинником (гас, бензин,

ацетон). Показником якості підготовленої

поверхні є електричний контактний опір

двох зварюваних деталей. Контроль

торцевих кромок при зварюванні

товстостінних конструкцій включає

додатково перевірку форми і геометричних

параметрів оброблюваних кромок. Для

контролю геометричних параметрів

оброблення кромок використовують

вимірювальний інструмент і шаблони.

Відхилення

від встановлених значень зазвичай

призводять до утворення зварювальних

дефектів. Геометричні

параметри підготовки зварюваних кромок

узаконені стандартами.

2) Контроль монтажу зварюваних деталей. При монтажі зварювальних з'єднань увагу звертають на складальні зазори і зсуви торцевих кромок. Відхилення з перевищенням цих величин є причиною браку зварювального з’єднання. Важливу роль має положення зварюваних деталей відносно осі джерела.

З метою фіксації зібраних деталей у встановленому положенні виконують прихоплення ручним дуговим зварюванням. При цьому контролюють відстань між прихопленнями, їх довжину і кількість. При перевірці якості прихоплень слід звертати увагу на їх висоту і стан поверхні. Невидалений шлак є причиною шлакових включень в металі шва, а перевищення прихоплення – до непровару. Кількість прихоплень та їх довжина залежить від діаметра трубопроводу (таблиця 1.11).

Таблиця 1.11 – Залежність кількості виконуваних прихоплень і їх довжини від діаметра трубопроводу

Діаметр труби, мм |

Орієнтовна кількість прихоплень, не менше |

Довжина прихоплень, не менше, мм |

До 400 |

2 |

Від 30 до 50 |

Від 400 до 1000 |

3 |

Від 60 до 100 |

Від 1000 до 1400 |

4 |

Від 100 до 200 |

Після виконання прихоплень поверхню зачищають, знімають посилення і бризки металу. У процесі зварювання зварних з'єднань з торців зварюваних деталей встановлюють вивідні технологічні планки, на яких починають і закінчують зварювання. У процесі монтажу планок із зварюваними деталями контролюють точність їх стикування. Під час розмічання початку і кінця шва вивідні планки не використовують.

3) Контроль процесу зварювання. Цей вид контролю включає візуальне спостереження за процесом плавлення металу і формування шва, контроль стабільності параметрів режиму і працездатності устаткування. За зовнішнім виглядом зварного шва характеризують правильність вибору режиму зварювання, тому постійний контроль за режимом зварювання, показниками контрольно-вимірювальних приладів і візуальні спостереження за процесом дають змогу оперативно реагувати на можливі відхилення, що забезпечує якість зварювальних з'єднань. Параметри ручного та автоматичного зварювання показано в таблицях 1.12 і 1.13 відповідно [4].

Таблиця 1.12 – Параметри ручного зварювання

Діаметр електродів, мм |

Зварювальний струм [А] залежно від просторового положення шва |

||

Нижнє |

Вертикальне |

Стельове |

|

Від 2,0 до 2,3 |

Від 0 до 90 |

Від 40 до 80 |

Від 40 до 50 |

Від 3,0 до 3,25 |

Від 90 до130 |

Від 80 до 120 |

Від 90 до 110 |

4,0 |

Від 140 до 180 |

Від 110 до 170 |

Від 150 до180 |

Таблиця 1.13 – Параметри автоматичного зварювання

Діаметр труби, мм |

Товщина стінки, мм |

Діаметр електро-дного дроту, мм |

Струм, А |

Напруга, В |

Швид-кість зварю-вання, м/год |

||

1 |

2 |

3 |

4 |

5 |

6 |

||

720 і 820 |

Від 6,0 до 11,0 |

3 |

Від 400 до 700 |

Від 40 до 44 |

Від 35 до 45 |

||

720 і 820 |

Від 11,0 до 18,0 |

3 |

Від 550 до 650 |

Ввід 40 до 44 |

Від 30 до 40 |

||

Від 600 до 700 |

Від 40 до 46 |

Від 35 до 40 |

|||||

720 |

Від 18,1 до 22,0 |

3 |

Від 700 до 750 |

Від 42 до 44 |

Від 40 до 45 |

||

Від 750 до 800 |

Від 44 до 46 |

Від 50 до 55 |

|||||

720 |

від 18,1 до 22,0 |

4 |

Від 850 до 900 |

Ввід 42 до 44 |

Від 45 до 50 |

||

Від 900 до 950 |

Від 44 до 46 |

Від 50 до 55 |

|||||

1020 і 1220 |

Від 9,0 до 11,0 |

3 |

Від 600 до 700 |

Від 40 до 44 |

Від 35 до 45 |

||

Від 11,0 до 18,0

|

3 |

Від 650 до 800 |

Від 42 до 44 |

Від 40 до 50 |

|||

Від 700 до 800 |

Від 44 до 46 |

Ввід 35 до 45 |

|||||

Від 18,1 до 27,0

|

3 |

Від 800 до 900 |

Від 42 до 44 |

Від 40 до 50 |

|||

Від 800 до 1000 |

Від 44 до 46 |

Від 45 до 55 |

|||||

Від 18,1 до 27,0

|

4 |

Ввід 900 до 1000 |

Від 42 до 44 |

Від 40 до 50 |

|||

Від 1000 до 1100 |

Від 44 до 46 |

Від 55 до 65 |

|||||

Закінчення таблиці 1.13

1 |

2 |

3 |

4 |

5 |

6 |

||

1420 |

Від 15,7 до 18,0 |

3 |

Від 800 до 900 |

Від 42 до 44 |

Ввід 50 до 55 |

||

Від 18,1 до 20,5

|

3 |

Ввід 900 до 1000 |

Від 42 до 44 |

Від 45 до 55 |

|||

Від 850 до 900 |

Ввід 44 до 46 |

Від 45 до 55 |

|||||

Від 800 до 850 |

Від 44 до 48 |

Від 40 до 50 |

|||||

Від 18,1 до 20,5

|

4 |

Від 950 до 1050 |

Від 44 до 46 |

Від 50 до 60 |

|||

Від 1000 до 1100 |

Від 44 до 46 |

Від 60 до 70 |

|||||

Від 850 до 900 |

Від 46 до 48 |

Від 40 до 50 |

|||||

Від 20,6 до 32,0 |

4 |

Від 950 до 1100 |

Ввід 44 до 46 |

Від 50 до 60 |

|||

У процесі зварювання відповідальних конструкцій використовують системи автоматичного управління і регулювання параметрів режиму за допомогою давачів автоматичного контролю, вбудованих у зварювальне устаткування. У деяких випадках здійснюють безперервний запис параметрів.

При двосторонньому зварюванні товстостінних конструкцій обов'язковим є контроль першого (кореневого) шва (проходу). Контролюють також порядок накладення і кількість шарів, стан поверхні кожного шару, якість зачищення попереднього шва, тривалість перерв між проходами, послідовність виконання зварних швів.

4) Контроль зварювальних з'єднань. Після зварювання всі зварні з'єднання контролюють. Насамперед здійснюють візуальний контроль зварного шва і зони поблизу зварювального з'єднання. У разі виявлення поверхневих дефектів розміром менше 0,1 мм використовують оптичні пристрої, наприклад, лупу чотириразового збільшення. Необхідність застосування для візуального огляду оптичних приладів з вказанням кратності їх збільшення повинна бути обумовлена в технічній документації на проведення контролю.

Візуальний контроль і обмірювання зварювальних з’єднань. Всі 100 відсотків зварювальних з’єднань трубо-проводу піддаються візуальному огляду та контролю. Візуальний контроль і вимірювання проводять виконавці робіт, закріплені згідно з наказом монтажної організації [9].

Під час огляду зварювального з'єднання необхідно проконтролювати:

- наявність на кожному зварному з'єднанні клейма зварювальника, що виконував зварювання. Якщо зварювання одного з'єднання виконували декілька зварювальників, то на ньому повинні бути поставлені клейма кожного зварювальника;

- наявність бригадного клейма, наданого бригаді на період будівництва даного трубопроводу;

- наявність на одному з кінців кожної секції її порядкового номера;

- відсутність зовнішніх тріщин, підрізів та пор, що виходять на поверхню.

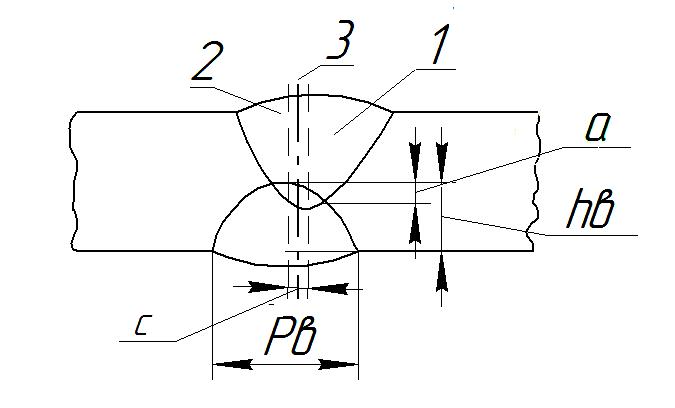

За результатами візуального контролю зварювальне з'єднання (рисунок 1.6.) має відповідати таким вимогам:

- зміщення осей зовнішнього і внутрішнього швів (с) від умовної осі зварного з'єднання не повинно перевищувати 1,0 мм;

- величина перекриття зовнішнього і внутрішнього швів (а) повинна бути не менша 2,0 мм за товщини стінки труби до 12,0 мм, і не менша 3,0 мм за товщини стінки 12,0 мм і більше;

-

глибина проплавлення внутрішнього шва

(![]() )

не повинна перевищувати вказану в

таблиці 1.14;

)

не повинна перевищувати вказану в

таблиці 1.14;

- ширина внутрішнього шва (В) не повинна перевищувати вказану в таблиці 1.14.

Таблиця 1.14 – Геометричні параметри зварного шва

Товщина стінки труб, мм

|

Вид обробки кромок згідно ВСН 006-89 |

Глибина проплавлення внутрішнього шару, мм |

Ширина внутріш-нього шва, мм |

6,0 |

а |

4 |

15 |

Від 9,5 до 11,0 |

а |

6 |

15 |

Від 11,1 до 15,2 |

б |

7 |

21 |

Від 15,3 до 18,0 |

б |

9 |

26 |

Від 18,1 до 21,0 |

у |

10 |

26 |

Від 19,7 до 20,5 |

г |

12 |

26 |

Від 21,0 до 32,0 |

г |

12 |

28 |

У разі відхилення геометричних параметрів зварювальних з'єднань від значень, що регламентуються вимогами на зварювання, необхідно зупинити та налагодити обладнання, скоригувати режими зварювання.

1 – вісь першого (зовнішнього) шару шва; 2 – вісь внутрішнього шару шва; 3 – умовна вісь зварювального з’єднання; а – перекриття зовнішнього і внутрішнього шарів шва; – глибина проплавлення внутрішнього шару шва; Рв – ширина внутрішнього шва; с – величина зазору труб, що стикуються

Рисунок 1.6 – Схема геометричних параметрів зварювального з’єднання

Дефектами зварного шва називають відхилення їх від вимог креслення і технічних умов. Причинами дефектів може бути незадовільна зварюваність металу, погана якість покриття електродів і флюсів, неправильна технологія і режими зварювання та недостатня кваліфікація зварювальників.

Ступінь впливу дефектів на міцність зварювального з’єднання залежить від форми, глибини і розташування дефектів відносно зусиль, що виникають у зварювальному з'єднанні. Найбільш небезпечними є витягнуті дефекти з гострими контурами, менш небезпечні дефекти округлої форми. Чим більша глибина дефекту, тим більший його вплив на міцність зварювального з'єднання. У відповідальних конструкціях недопустимі дефекти, глибиною від 5 до 10 відсотків товщини основного металу. За місцем розташування у шві дефекти можуть бути зовнішніми і внутрішніми.

Зовнішні дефекти. Причинами виникнення зовнішніх дефектів у зварному з’єднанні є:

- незадовільна підготовка кромок та зазору з'єднувальних труб;

- нерівномірне переміщення електроду та дроту, внаслідок чого зварювальний шов є нерівномірним за висотою і шириною;

- недотримання встановленого режиму зварювання.

Шви з такими дефектами мають поганий зовнішній вигляд через нерівномірний розподіл наплавленого металу і можуть бути виявлені після зовнішнього огляду та перевірки зварного шва шаблоном.

Зовнішні тріщини бувають поздовжні і поперечні. Вони, як правило, розташовані біля зварного шва в зоні термічного впливу. Причинами утворення зовнішніх тріщин є: напруження, що виникають внаслідок нерівномірного нагрівання і охолодження зварного з’єднання, зміна структури металу в процесі зварювання та підвищений вміст сірки, фосфору та водню.

Появі тріщин сприяють такі дефекти як пори, непровари та шлакові включення. Тріщини можуть з’являтись також під час кристалізації металу в процесі зварювання. Ймовірність утворення тріщин збільшується, коли зварювання проводять з порушенням технології. Ділянки швів з тріщинами видаляють поверхневим зрізанням, після чого труби заварюють знову. З'єднання трубопроводів з тріщинами довжиною понад 100 мм повністю вирізають, після чого труби зварюють ще раз.

Підрізи – зменшення товщини основного металу в місці переходу до наплавленого. Цей дефект виникає при зварюванні струмом великої потужності. У місці підрізу міцність зварювального з'єднання знижується, оскільки підрізи є місцем концентрації напружень. Підрізи усувають шляхом зачищення та подальшого заварювання.

Незаплавлені заглиблення (кратери), залишки шлаку і нерівна поверхня шва є наслідком недостатньої кваліфікації зварювальника або недбалого виконання зварювання. Шви з великою кількістю таких дефектів мають нижчу міцність, тому такі дефектні ділянки потрібно вирізати (до основного металу) і заварювати знову.

Напливи утворюються за умови дуже швидкого плавлення електроду і натікання рідкого металу на недостатньо нагріту поверхню основного металу. Напливи необхідно вирізати і перевірити ділянку на відсутність непровару.

Внутрішні дефекти. Внутрішні пори утворюються внаслідок поглинання розплавленим металом водню та вуглецю, що не встигають відділитися під час застигання металу. Вони залишаються в металі у вигляді газових бульбашок. Основною причиною появи пор є вологість покриття електроду. Пори можуть з'являтися також через невідповідність хімічного складу присадного і основного металів та наявність окалини й іржі на зварюваних кромках труб.

Пори, що виходять на поверхню шва, можна виявити за допомогою лупи. Для виявлення внутрішніх пор зварне з’єднання випробовують водою під тиском, стисненим повітрям або просвічуванням рентгенівськими або гамма-променями.

Ділянки зварного з’єднання, де виявлено пори, вирізають чи вирубують до основного металу і знову заварюють.

Шлакові включення і окалини ослаблюють зварний шов. Вони утворюються за будь-якого виду зварювання. Ланцюжки (особливо скупчення) пор і шлакових включень призводять до концентрації напружень і різкого зниження пластичності, в'язкості та міцності в наплавленому металі. У зварних швах допускаються лише окремі пори і шлакові включення та невеликі скупчення пор (від 5 до 6 пор на 1 см2) зварного шва глибиною не більше від 10 до 15 відсотків товщини металу.

Непровар кореня зварювального шва виникає внаслідок несплавлення наплавленого і основного металів. У місцях, де є непровари, концентруються напруження, що різко знижує опір шва дії зовнішнього навантаження, роблячи зварне з'єднання ненадійним.

Вплив непроварів у зварних швах, що піддаються дії статичних навантажень, починає позначатися за глибини понад 15 відсотків від товщини основного металу і одночасної дії від’ємних температур. За глибини непровару, що становить від 25 до 30 відсотків товщини металу, пластичність металу зварювального з'єднання знижується від 2 до 4 раз, тому в зварному з'єднанні за дії статичних навантажень глибина непровару не повинна перевищувати 10-15 відсотків товщини зварюваного металу. Під час динамічних навантажень, а також у виробах відповідального призначення наявність непроварів є неприпустимою.

Непровар кромки утворюється під час зварювання струмом недостатньої величини або полум'ям малої потужності та при дуже швидкому переміщенні електроду зварювальним швом. У цих випадках наплавлений метал потрапляє на нерозплавлену поверхню основного металу, внаслідок чого сила зчеплення між основним і наплавленим металом буде такою низькою, що валик шва може відокремитися від кромки. Непровар також з'являється, якщо місце зварювання металу в корені шва забруднене чи незадовільно очищене.

На зламі непровар завжди помітний. Він проходить темною смугою на межі між наплавленим і основним металом. Виявити непровар кромки можна за допомогою просвічування зварного шва рентгенівськими або гама-променями. Дефектну ділянку шва видаляють та повторно заварюють.

Внутрішні тріщини виникають з тих самих причин, що і зовнішні. Поздовжні внутрішні тріщини часто утворюються також у корені шва. Виявити внутрішні тріщини можна просвічуванням шва рентгенівськими або гама-променями. Ділянки шва з тріщинами видаляють і заварюють.

Перегрітий метал має крупнозернисту будову. Чим більші зерна, тим менша поверхня їх зчеплення, нижча міцність і пластичність металу. Перегрітий метал погано чинить опір ударним навантаженням. Цей дефект можна виправити шляхом термічної обробки.

Неруйнівний контроль. Зварювальні з'єднання трубопроводів, виконані дуговими методами зварювання, які за результатами візуального контролю і обміру відповідають вимогам ВСН 006-89, піддають неруйнівному контролю.

До проведення неруйнівного контролю допускають дефектоскопістів, що мають документ про закінчення навчального закладу та посвідчення встановленої форми.

Висновок про якість проконтрольованих з'єднань мають право видавати і підписувати дефектоскопісти та інженерно-технічні працівники, атестовані з категорії «В» відповідно до вимог «Положення про атестацію дефектоскопістів» [8, 9].

Контролю перевірки зварних швів фізичними методами контролю підлягають:

- зварювальні з'єднання підземних дільниць трубопроводів I-ї категорії та повітряних переходів, косі вставки різної товщини, зварювальні з'єднання напусток, котушок і лінійної арматури у повному обсязі (просвічування рентгенівськими або гама-променями;

- зварювальні з'єднання підземних ділянок трубопроводів II-ї категорії – в обсязі 100 відсотків, з них не менше 25 відсотків просвічуванням рентгенівськими або гама-променями;

- стики підземних ділянок трубопроводів IV-ї категорії в об’ємі не менше 10 відсотків, з яких не менше 2 відсотка просвічування рентгенівськими чи гама-променями.

Висновки, зареєстровані результати ультразвукової дефектоскопії, магнітні стрічки і діаграми фактичного режиму зварювання зберігаються у виробничій випробувальній лабораторії до здачі трубопроводу в експлуатацію.

Радіографічний метод контролю. Радіографічний метод базується на послабленні за допомогою іонізованого опромінення, яке пройшло крізь контрольований виріб [9].

Для просвічування використовують:

- рентгенівські апарати безперервної дії;

- імпульсні рентгенівські апарати;

- гама-дефектоскопи;

- внутрішньотрубні самохідні установки.

Для радіографічного контролю зварювальних з’єднань використовують вітчизняні та імпортні рентгенівські плівки (таблиця 1.15).

Таблиця 1.15 – Технічна характеристика радіографічних плівок

Тип плівки |

Чутливість, р-1 |

Коефіцієнт контрастності

|

Оптична щільність, о.о.щ. |

РТ-5 |

1 |

Від 3,5 до 4,0 |

0,10 |

РТ-4М |

2 |

3,5 |

0,15 |

РТ-3, РНТМ |

6 |

3,5 |

Від 0,12 до 0,16 |

РТ-1 |

8 |

Від 2,5 до 3,0 |

0,20 |

РТ-2 |

5 |

Від 2,1 до 2,6 |

0,15 |

РТ-2 (тип ВП) |

125 |

3,0 |

0,15 |

РТ-СШ (рулонна) |

Від 6 до 7 |

3,0 |

Від 0,12 до 0,15 |

Д4 |

1 |

4,0 |

0,1 |

Д5 |

2 |

4,0 |

0,08 |

Д7 |

Від 6 до 7 |

3,0 |

0,18 |

Д10 |

10 |

3,0 |

0,21 |

Д2 |

0,4 |

5,0 |

0,12 |

Індастрекс М (Кодак, США) |

0,4 |

5,0 |

- |

Примітка. Одиниці вимірювання оптичної щільності – одиниці оптичної щільності [18].

Технічну характеристику радіографічних апаратів безперервної та імпульсної дії подано в таблиці 1.16 та 1.17.

Таблиця 1.16 – Технічна характеристика радіографічних апаратів безперервної дії

Тип апарату |

Маса рентгенівського апарату, кг |

Діапазон регулювання напруги, кВ |

Макси-мальний анодний струм, мА |

|

моно-блок |

упра-вління |

|||

РУП-120-5-2 |

45 |

30 |

Від 50 до 120 |

5 |

РОПИ-160-6П |

45 |

30 |

Від 80 до 160 |

6 |

РУП-200-5-2 |

85 |

30 |

Від 70 до 200 |

5 |

РОПИ-220-5П |

65 |

30 |

Від 70 до 220 |

5 |

Таблиця 1.17 – Технічні характеристики імпульсних рентгенівських апаратів

Тип апарату |

Споживана потужність, Вт |

Частота проходження імпульсу, Гц |

Маса апара-ту, кг |

Товщина просві-чуваної сталі, мм |

РИНА-1Д |

250 |

Від 15 до 20 |

7 |

20 |

РИНА-2Д |

350 |

Від 10 до 15 |

12 |

40 |

МИРУ-1Д |

300 |

Від 20 до 25 |

10 |

5 |

Просвічування кільцевих зварювальних з'єднань трубопроводів проводиться ампулою з радіоактивною речовиною, яку вводять з відкритого боку труби. В цьому випадку зварювальне з'єднання можна контролювати з допомогою однієї вставленої касети з плівкою. Контроль ведеться по всьому периметру зварного з'єднання за однакової фокусної відстані променів по нормалі до плівки.

Касета для плівки виготовлена з чорного щільного паперу, ґуми або алюмінію.

У касету разом з рентгенівською плівкою вміщають екрани зі свинцевої фольги товщиною від 0,15 до 2 мм та дефектометри, що є еталонами чутливості. Вони мають вигляд сталевої пластини товщиною, рівною висоті шва з канавками різної глибини. Із зображення на плівці дефектометра і за розміром його канавок можна судити про розміри дефектів шва.

Магнітографічний контроль. Заснований на виявленні і фіксуванні на магнітній стрічці полів розсіювання, які виникають над дефектними місцями при поперечному намагнічуванні зварювальних з'єднань постійними магнітографічними дефектоскопами.

Магнітографічний метод складається із двох послідовно здійснюваних операцій:

- намагнічування виробів спеціальним пристроєм, де поля дефектів «записуються» на магнітну стрічку;

- відновлення або зчитування запису зі стрічки, що здійснюється за допомогою магніторгафічних дефектоскопів.

Перед магнітографічним контролем зварні з'єднання очищують від бруду, снігу, льоду та води. З поверхні шва і прилеглої на відстані 50 мм зони прибирають залишки шлаку та бризки металу. Намагнічування контрольованих стиків здійснюється за допомогою спеціальних намагнічувальних пристроїв. До них належать:

- пересувні пристрої, що переміщуються ззовні по периметру контрольованого стика;

- нерухомо встановлені пристрої, що охоплюють весь периметр контролюючого стику зовні або всередині труби.

Джерелами живлення для намагнічувальних пристроїв слугують переносні станції живлення СПП-1 і СПА-1 з генератором постійного струму ГСК-1500М та бензиновим двигуном типу «Дружба».

У пересувних лабораторіях РМЛ-1, РМЛ-2, ЛКС намагнічувальні пристрої можуть живитися від джерел постійного струму, встановлених у цих лабораторіях. В умовах траси живлення намагнічувальних пристроїв можна здійснювати від зварювальних агрегатів АСДП-500, АСДП-500Г. Як первинний індикатор полів дефектів використовують двошарові магнітні стрічки МК-1 і МК-2 (таблиця 1.18).

Таблиця 1.18 – Технічна характеристика магнітної стрічки

Характеристика |

Параметри |

Матеріал |

Лавсан |

Товщина, мкм |

Від 20 до 35 |

Магнітний шар: товщина, мкм концентрація порошку, % |

20 Від 1 до 3 |

Залишкова індукція, Тл |

Від 0,059 до 0,06 |

Фізико-механічні властивості: міцність на розрив, МПа видовження, % |

Від 195 до 205 Від 50 до 100 |

Кліматичні умови роботи: температура, оС відносна вологість, % |

Від +60 до -60 Від 30 до 85 |

Перед початком проведення роботи з магнітною стрічкою її розмагнічують (незалежно від того, була вона у використанні чи ні).

Для контролю якості зварних швів використовують стрічку довжиною 100 мм, більшою від периметра кільцевого зварного з'єднання. Стрічку накладають магнітним шаром до поверхні стика. Початок шва суміщають з початком стрічки, відступаючи від її краю на відстань, не меншу 70 мм.

Зварювальне з'єднання обмотують стрічкою, дотримуючись прийнятого напрямку її накладання (за годинниковою стрілкою руху продукту в трубопроводі). На кінці стрічки записують дату контролю, діаметр і товщину стінки труби, номер стика, режим намагнічування та ставлять клеймо зварювальника. Крім того, позначають олівцем зовнішні дефекти шва. Далі на стрічку накладають гумовий пояс, притискаючи його до поверхні шва. Намагнічувальний пристрій встановлюють на стик, дотримуючись симетрії між полюсами і швом.

Після вимикання намагнічуючий пристрій переміщують поверхнею труби вручну зі швидкістю від 0,4 до 0,5 мм/с або автоматично. Далі стрічку, зняту зі шва, доставляють у лабораторію, де проводять розшифрування сигналів та оцінюють якість зварних з'єднань.

Для контролю зварних з'єднань застосовують магнітографічні дефектоскопи типу НВУ, ПНУМ-1 і ПНУМ-2,

УНУ та «Шагун-М1» (таблиця 1.19).

Таблиця 1.19 – Апарати для магнітографічного контролю

Тип приладу |

Діаметр трубопроводу, мм |

Товщина стінки, мм |

||||||

8 |

10 |

12 |

14 |

16 |

18 |

20 |

||

НВУ |

Від 57 до 168 |

24 |

28 |

- |

- |

- |

- |

- |

ПНУМ-2 |

Від 168 до 377 |

28 |

32 |

36 |

- |

- |

- |

- |

ПНУМ-1 |

Від 377 до 1020 |

20 |

24 |

28 |

32 |

- |

- |

- |

УНУ |

Від 168 до 1020 |

20 |

24 |

28 |

32 |

- |

- |

- |

«Шагун-М1» |

Від 720 до 1420 |

18 |

24 |

28 |

32 |

36 |

40 |

44 |

Щоб розшифрувати сигнали на стрічці, її протягують через пристрій, що складається з механізму протягування і осцилографа з підсилювачем електричних імпульсів.

Результати магнітографічного контролю розглядають на екрані осцилографа, на якому, за наявності дефектів у контролюючому виробі, виникають стрибки (вертикальні імпульси).

За величиною і формою відхилення променів на екрані осцилографа судять про розміри і характер дефекту зварного з’єднання.

Після перегляду і уточнення дефектних місць за допомогою магнітографа вимірюють їх довжину. За необхідності оператор робить два повторні записи.

Після закінчення досліджень стрічки розмагнічують, після чого вони можуть бути використані повторно.

За необхідності стрічки із запасними полями розсіювання можуть зберігатися протягом терміну, встановленого технічними умовами.

За допомогою магнітографічного контролю можна виявити всі можливі дефекти у зварних швах, виконаних автоматичним зварюванням під флюсом та в середовищі вуглекислого газу (товщина основного металу від 2 до 22 мм). Найкраще виявляються поздовжні мікротріщини, непровари, ланцюги та скупчення шлакових включень і газових пор.

Однак використання цього методу контролю для зварних швів зі значною нерівністю поверхні (особливо для неповоротних з’єднань трубопроводів, виконаних ручним дуговим зварюванням), призводить до записування на стрічку допоміжних полів та помилкового виявлення «несправжніх» дефектів внаслідок відновлення цих стрічок, тому магнітографічний контроль більш доцільно використовувати для автоматичного зварювання.

Ультразвуковий контроль. Його здійснюють відповідно до вимог ГОСТ 14782-86.

Контроль може здійснюватися в ручному, механізованому або автоматизованому режимах.

В ручному режимі для сканування слід застосовувати ультразвукові імпульсні дефектоскопи типу РС і РС-3, або інші прилади з подібними технічними характеристиками (таблиця 1.20).

Таблиця 1.20 – Характеристики ультразвукового контролю

Тип приладу |

Товщина стінки з’єднання, що контролюється, мм |

Діаметр пластини, мм |

Робоча частота, мГц |

РС |

До 6,0 |

5 |

5,0 |

РС-З |

Від 6,0 до 8,0 |

6 |

5,0 |

РС-З |

Від 8,0 до 12,0 |

8 |

5,0; 2,5 |

РС |

Від 12,0 до 26,0 |

12 |

2,5 |

РС |

Від 26,0 до 40,0 |

12; 18 |

2,5; 1,25 |

Дефектоскопи мають бути укомплектовані п’єзоелектричними перетворювачами, розрахованими на робочу частоту в діапазоні від 1,25 до 5,0 мГц.

Для автоматизованого контролю застосовують обладнання вітчизняного або зарубіжного виробництва, що забезпечує виявлення всіх типів дефектів.

Поверхня зварного з’єднання, що підлягає ультра-звуковому контролю, повинна бути з обох боків очищена від бризок металу, шлаку, окалини, бруду, льоду та снігу металевими щітками або шліфувальними машинками. Після очищення шорсткість підготовленої поверхні повинна бути не нижча 40 мкм [8].

Підготовлену для проведення контролю поверхню необхідно ретельно протерти і покрити шаром контактної оливи. Вибір оливи залежить від температури навколишнього середовища:

- за температури вище плюс 25 °С використовують солідол, технічний вазелін;

- за температури від плюс 25 до мінус 25 оС використовують моторні і дизельні оливи різних марок;

- за температури нижчої від мінус 25 оС використовують моторні і дизельні оливи, розбавлені до необхідної консистенції дизельним паливом.

Як контактні речовини допускаються до застосування спеціальні пасти, гліцерин, шпалерний клей за умови забезпечення стабільного акустичного контакту за заданої температури контролю.

Підготовку поверхні, що підлягає контролю, повинен виконувати спеціально виділений персонал.

Чутливість дефектоскопа повинна забезпечувати надійне виявлення дефекту, що залежить від товщини стінки, ширини та висоти зварного з’єднання (таблиця 1.21).

Таблиця 1.21 – Чутливість дефектоскопа

Товщина зразка, мм |

Ширина зразка, мм |

Висота зразка, мм |

Від 4,0 до 5,5 |

2,0 |

0,8 |

Від 6,0 до 7,5 |

2,0 |

1,0 |

Від 8,0 до 11,5 |

2,0 |

1,5 |

Від 12,0 до 14,5 |

2,0 |

2,0 |

Від 15,0 до 19,5 |

2,5 |

2,0 |

Від 20,0 до 25,5 |

3,0 |

2,0 |

Від 26,0 до 40,0 |

3,0 |

2,5 |

Результати ультразвукового контролю оформляють у вигляді висновку встановленої форми. До висновку додають схему контрольованого зварного з’єднання із вказанням місць розташування виявлених дефектів. Описуючи результати контролю, потрібно звернуту увагу на те, щоб кожному дефекту (або групі дефектів) відповідає запис, складений у такій послідовності:

- літерою, що визначає вид дефекту за його довжиною;

- цифрою, що визначає найбільшу глибину залягання дефекту, мм;

- цифрою, що визначає умовну довжину дефекту, мм;

- літерою, що визначає оцінку допустимого дефекту за амплітудою сигналу.

Для запису необхідно застосовувати такі позначення:

«А» – непротяжні дефекти;

«Е» – протяжні дефекти;

«У» – ланцюжки і скупчення;

«Г» – дефект, амплітуда сигналу яких рівна або менша допустимих значень;

Н – дефект, амплітуда сигналу якого перевищує допустиме значення.

Контроль за якістю проведення ремонту зварних з’єднань. Зварні з’єднання, в яких за результатами неруй-нівного контролю виявлені недопустимі дефекти, визнають непридатними. Вони підлягають видаленню або ремонту з повторним контролем відповідно до вимог СНиП III-42-80.

Граничні розміри дефектів зварного з’єднання, які піддаються ремонту, наведено в таблиці 1.22 [4].

Таблиця 1.22 – Граничні розміри дефектів зварного з’єднання, що піддаються ремонту

Контрольний параметр, що підлягає контролю |

Границі вимірювання |

Сумарне відхи-лення, % |

Засоби вимірю- вання |

|

міні-мальні |

макси-мальні |

|||

1 |

2 |

3 |

4 |

5 |

Дефекти по-верхні стінки труби, мм |

0 |

5,0 |

10 |

Шаблон зва-рювальника, лінійка |

Овальність труби, % |

0 |

1,0 |

5 |

Шаблон, рей-ки нівелірні, рулетки, лінійки |

Закінчення таблиці 1.22

1 |

2 |

3 |

4 |

5 |

Різнотовщин-ність труб, мм |

0 |

3,0 |

10 |

Штанген- циркуль |

Перекіс торців зварю-вальних труб, о |

0 |

5,0 |

10 |

Шаблон зва-рювальника, кутоміри, транспортир |

Ширина шва, мм |

5 |

50 |

4,0 |

Шаблон зва-рювальника, штанген-циркуль, лінійка |