- •Рекомендовано Міністерством освіти і науки, молоді та спорту України

- •Рекомендовано Міністерством освіти і науки, молоді та спорту України як навчальний посібник для студентів вищих технічних навчальних закладів (лист 1/11-4057 від 26.02.2012 р.)

- •1 Металеві трубопроводи

- •1.1 Значення контролю якості під час спорудження трубопровідних систем

- •1.2 Відповідальність інженерних працівників дільниці. Перелік форм виконавчої документації, яку використовують під час приймання трубопроводу в експлуатацію. Поняття про технологічну карту

- •1.3 Контроль якості виконання підготовчих робіт

- •1.4 Контроль якості приймання труб та фасонних частин трубопроводів

- •1.5 Контроль якості проведення земляних робіт

- •1.6 Контроль робіт з безтраншейного та траншейного прокладання трубопроводу

- •1.7 Контроль якості зварювально-монтажних робіт

- •1.8 Контроль якості очищення трубопроводів перед нанесенням ізоляційного покриття

- •1.9 Контроль якості ізоляційних робіт

- •1.10 Контроль труб із заводським ізоляційним покриттям

- •Укладання ізольованого трубопроводу в траншею. У ході укладання ізольованого трубопроводу в траншею необхідно контролювати:

- •1.11 Контроль якості укладальних робіт

- •1.12 Контроль якості виготовлення кривих гарячого та холодного гнуття

- •1.13 Контроль приймання в експлуатацію засобів захисту трубопроводів від корозії

- •1.14 Контроль якості робіт з баластування трубопроводу

- •1.15 Проведення контролю чистоти внутрішньої порожнини, міцності і герметичності трубопроводів

- •1.16 Контроль якості проведення та прийманням прихованих робіт

- •1.17 Контроль якості зварювальних з’єднань вузла врізки в газопровід

- •1.18 Контроль спорудження підводного переходу

- •1.19 Контроль якості виконання монтажних робіт під час спорудження балкового переходу

- •1.20 Контроль за якістю проведення загально-будівельних робіт

- •1.21 Контроль будівництва перемичок

- •1.22 Контроль електротехнічних робіт

- •1.23 Контроль берегоукріплювальних робіт

- •1.24 Контроль якості проведення капітального ремонту трубопроводів

- •1.25 Контроль робіт для захисту трубопроводу за допомогою скельного листа

- •1.26 Контроль запірної арматури

- •1.27 Контроль монтажу та зварювання кранових вузлів

- •1.28 Контроль якості будівництва меліоративних систем

- •1.29 Контроль збудованого трубопровода за допомогою внутрішньотрубної дефектоскопії

- •Кожен сенсор має два канали вимірювань. Кількість сенсорів, як первинних так і вторинних складає від 12 до 96. Канали сенсора незалежні і призначені для різних напрямків магнітних полів.

- •Конструкцію розмагнічувального поршня фірми «розен» показано на рисунку 1.20.

- •Удаление остаточного намагничивания

- •1.30 Загальні поняття контролю якості продукції в машинобудуванні

- •1.31 Контрольні запитання

- •2 Поліетиленові трубопроводи

- •2.1 Загальні відомості про поліетиленові трубопроводи

- •2.2 Контроль пакування, транспортування та зберігання поліетиленових труб

- •2.3 Контроль зварювання поліетиленових труб

- •2.4 Контроль земляних робіт

- •2.5 Контроль укладання довгомірних труб

- •2.6 Контроль очищення внутрішньої поверхні труби

- •2.7 Контроль спорудження поліетиленових трубопроводів у складних інженерно-геологічних умовах

- •2.8 Контроль прокладання трубопроводів через природні та штучні перешкоди

- •2.9 Контроль з’єднання поліетиленових труб зі сталевими

- •2.10 Контроль проведення ремонтних робіт

- •2.11 Контрольні запитання

- •3 Контроль машин, механізмів і обладнання, які використовують для виконання будівельних робіт

- •3.1 Контроль машин і механізмів

- •3.2 Контроль зварювального обладнання

- •3.3 Контрольні запитання

- •4 Ведення технічної документації для контролю процесу спорудження трубопроводу

- •4.1 Контрольні запитання

- •Перелік використаних джерел

- •Журнал зауважень та пропозицій з ведення будівельно-монтажних робіт

- •Список зварювальників

- •Журнал виконання земляних робіт

- •Додаток г взірець заповненя документацій

- •Список зварювальників

- •Мартинюк Ростислав Тарасович Контроль якості монтажних робіт при спорудженні трубопроводів

1.3 Контроль якості виконання підготовчих робіт

Підготовчі роботи є важливим етапом будівництва трубопроводів. Від якості їх проведення залежить подальше будівництво.

Перед початком підготовчих робіт необхідно виконати комплекс робіт геодезичного характеру. Ці роботи замовник проводить у присутності генерального підрядника, що відображається в формі 2.1 («Акт на закріплення траси або майданчика»).

Розбивання смуги будівництва вказанням напрямку траси проводить замовник відповідно до робочих креслень. Не менше ніж за три місяці до початку будівельних робіт замовник передає генеральному підряднику технічну документацію та акт про закріплення на трасі будівництва трубопроводу знаків, які вказують на:

- закріплення кутів повороту траси;

- напрям повороту траси (в кількості не менше двох на кожний напрямок кута у межах видимості);

- закріплення прямолінійних ділянок траси (встановлені попарно в межах видимості, але не частіше, ніж через 1 км);

- закріплення прямолінійних ділянок траси на переходах через річки, яри, дороги й інші природні та штучні перешкоди (в кількості не менше двох з кожного боку переходів у межах видимості);

- висотними реперами, що встановлені вздовж траси (крім установлюваних на переходах через водяні перешкоди на обох берегах), з відстанню між ними не менше 5 км;

- координати геодезичної основи.

Контроль за смугою будівництва, що розбивається, здійснює комісія, яка складається з представників замовника, генерального підрядника й інженера бригади генпідрядника. На допомогу комісії виділяють необхідну кількість робітників і техніку. Комісія перевіряє надану замовником технічну документацію з розбиванням ділянки будівництва і проводить огляд закріплених знаків цієї основи.

Під час поновлення і додаткового розбивання траси необхідно виконати та проконтролювати такі роботи:

- закріплення вершин кутів повороту;

- закріплення початку і кінця розбивки кривої повороту;

- встановлення пікетів і плюсових точок;

- перевірка оцінки наявних реперів (відновити збиті і встановити необхідну кількість додаткових);

- перевірка поздовжнього нівелювання точок траси (за необхідності зняти поперечні профілі);

- перевірка і закріплення осі тимчасової дороги.

Відновлення і закріплення траси трубопроводу на місцевості проводять у такій послідовності:

- вісь трубопроводу закріплюють міцно забитими кілками і високими віхами. На прямолінійних ділянках встановлюють триметрові віхи: кожні 0,5 км – у точках, що відповідають тангенсам вертикальних кривих, через 10 м, у початкових і кінцевих точках перехідних кривих та кривих природного згину (на кривих штучного згину – кожні 2 м);

- кути повороту закріплюють міцно вкопаними стовпами діаметром не менше 0,1 м і висотою від 0,5 м до 0,75 м. Стовпи встановлюють на продовженні бісектриси кута на відстані 0,5 м від його вершини і повертають написом до вершини кута повороту. За малих кутів повороту стовпи встановлюють на відстані 20 м від вершини кута повороту;

- розбивання пікету виконують міцно вбитими кілками після подвійного вимірювання. У випадку розбіжності з дослідним пікетом понад 1 м встановлюють «рубані пікети». Пікетні точки для їх збереження в період будівництва виносять за межі смуги робіт і закріплюють двома кілками або стовпами. Результати розбивки траси по пікетах заносять до журналу земляних робіт;

- висотні знаки встановлюються реперами за межами ділянки будівництва. Як репери використовують міцно вкопані стовпи та місцеві предмети (дерева), на які фарбою наносять висотні знаки. Відстань між реперами в гірській і пересіченій місцевостях повинна бути не більше 1 км, на рівнинній – не більше 5 км. Репери варто встановлювати в місцях перетинання трубопроводом штучних і природних перешкод.

Складати відомість реперів потрібно на:

- смугу відведення земель під будівництво трубопроводу варто закріплювати кілками або віхами по обидва боки від осі трубопроводу. Віхи встановлюють і маркують за погодженням з місцевими земельними органами;

- відстань між знаками розбивки дільниці вздовж межі повинна бути не менша ніж 100 м.

Вісь траси розбивають теодолітом. На кривих повороту вісь траси розбивають перпендикулярно до лінії тангенсів. Точки, що закріплюють вісь траси, вносять у робочу карту. На ділянках боліт і заплавах рік, трасу додатково закріплюють стовпами на початку і кінці кожної ділянки, а також усередині ділянки, не менше ніж у двох точках.

Вершину кута повороту визначають кутовим методом і позначають точкою. Тут вбивають цвях, з двома виносними кілками на продовженні тангенсів на відстані, не більшій ніж 20 м від кутового стовпа. На цих кілках необхідно зробити написи із вказанням точки, що закріплюється, відповідно до робочих креслень.

Від місць спорудження тимчасових доріг, на дерев'яних кілках, необхідно зазначити відстань до осі тимчасової дороги. Всі надписи потрібно повернути в бік осі траси і зберігати протягом усього періоду будівництва.

Під час відновлення траси слід виконати та проконтролювати такі геодезичні операції:

- визначення напрямків прямолінійних і криволінійних ділянок траси;

- вимірювання кутів повороту траси;

- вимірювання відстані від постійних і тимчасових реперів;

- встановлення поперечних знаків осі трубопроводу.

Прямі ділянки траси потрібно відновлювати шляхом встановлення кілків у напрямку прямої лінії. Відновлення і детальне розбивання кривих ділянок траси у звичайних умовах необхідно виконувати методом прямокутних координат від тангенсів. У природних умовах відновлення ділянки проводять за допомогою кілків.

Розбивання межі відведення земель, що використовуються для будівництва трубопроводу, необхідно проводити після закріплення осей трубопроводу. Величину межі смуги відведення під будівництво вимірюють і позначають на місцевості за допомогою знаків розбивання.

Ширина смуги відведення повинна відповідати встановленим нормам відведення земель, що зведені до таблиці 1.1 (згідно з СН 452-73 «Ширина отвода земель») [2].

Таблиця 1.1 – Межа відводу земель під будівництво трубопроводів

Діаметр трубопроводу, мм |

Ширина будівельної смуги без рекультивації, м |

Ширина будівельної смуги з рекультивацією, м |

До 426 |

20 |

28 |

Від 426 до 720 |

23 |

33 |

Від 720 до 1020 |

28 |

39 |

Від 1020 до 1220 |

30 |

42 |

Від 1220 до 1420 |

32 |

45 |

Для кращої видимості знаки розбивання смуги відведення фарбують у яскраві кольори.

Для контролювання робіт на лісових ділянках траси, яку розчищають від лісу, крайні дерева, що виходять за межі смуги відведення, залишають неспиляними. У лісових районах до розчищення будівельної смуги від лісу і корчування пнів варто попередньо закріпити тільки вершини кутів повороту й осьові точки траси. Також потрібно закріпити їх кілками, що встановлюються за межами будівельної смуги.

Після планування рельєфу траси, зрізання ґрунту і влаштування полиць, знаки розбивання осі траси необхідно відновити. Під час розбивання проектної осі трубопроводу, який споруджується паралельно до комунікацій, необхідно дотримуватись відстані між ними.

Під час спорудження переходів під автомобільними дорогами і залізницями та прокладання захисного кожуха необхідно контролювати:

- глибину закладання кожуха і його положення в горизонтальній площині із врахуванням допустимих відхилень осі від проектних положень;

- вертикальне відхилення (не більше 5 відсотків від глибини закладання кожуха за межами насипу з дотриманням проектного ухилу);

- горизонтальне відхилення (не більше 1 відсотка від довжини захисного кожуха.

Рекультивація порушених земель. Вплив будівельного періоду на ґрунтово-рослинний покрив визначається конструктивною схемою прокладання трубопроводу, технологією спорудження і умовами місцевості.

Основні впливи на ґрунтово-рослинний грунт пов'язані з проведенням підготовчих робіт, що включають розчищання траси від рослинності та планування будівельної смуги. При цьому основна шкода навколишньому середовищу буде нанесена у разі порушення родючих земель.

Смуги земель для будівництва магістральних підземних трубопроводів відводять для тимчасового короткотермінового користування на період їхнього будівництва, але не більше як на три роки, після чого землі повинні бути рекультивовані.

У ході виконання підготовчих робіт відбувається інтенсивне порушення ґрунтово-рослинного покриву, в результаті чого знижується біологічна продуктивність ґрунту, порушується водний і температурний режим, виникає ерозія, а на ділянках з незначною потужністю ґрунтового покриву можливе повне його знищення.

Проект виконання робіт передбачає ряд природо-охоронних заходів щодо очищення й відновлення порушених земель, а саме:

- пересування будівельної техніки й транспортних засобів чітко в межах будівельної смуги та даних автодоріг;

- очищення території будівельних майданчиків, смуг відведення, пунктів складування труб від непотрібних конструкцій, будівельного сміття і забруднень паливо-мастильними матеріалами;

- проведення рекультивації порушених земель до стану, придатного для їх використання за призначенням.

Вибір напрямків рекультивації визначають відповідно до вимог держстандарту. Рекультивації підлягають порушені землі всіх категорій, а також суміжні земельні ділянки, що повністю або частково втратили продуктивність у результаті негативного впливу порушених земель (згідно з правилами та вимогами Держстандарту за № 17.5.3.04-83).

Обсяг робіт з рекультивації землі залежить від діаметра трубопроводу та потужності родючого шару. Коли товщина родючого шару менша 0,2 м, згідно з «Нормативами з рекультивації порушених земель у газовій промисловості», зняття родючого шару не проводиться.

Біологічний етап рекультивації передбачає проведення силами землекористувача повного комплексу необхідних агротехнічних заходів у межах смуги тимчасового відведення під будівництво.

Технологія біологічної рекультивації застосовується як засіб закріплення поверхневого шару ґрунту кореневою системою рослин з метою запобігання розвитку водної й вітрової ерозії ґрунтів на землях, що були порушені в процесі виробничої діяльності.

Застосування технології біологічної рекультивації обґрунтовують й визначають згідно з таким обліком:

- розміром площі, що підлягає закріпленню;

- підготовкою засобів для обробки ґрунтів і засівання трав;

- температурою навколишнього середовища;

- вологістю навколишнього повітря;

- характеристикою ґрунтів.

Технічним етапом робіт є визначення території, що підлягає біологічній рекультивації.

Відведену будівельну смугу (рисунок 1.1), після проведення рекультивації, розбивають на зони, як вказано в таблиці 1.2.

Рисунок

1.1 – Схема будівельної смуги і розміщення

машин та земляних споруд на період

будівництва

Рисунок

1.1 – Схема будівельної смуги і розміщення

машин та земляних споруд на період

будівництва

Таблиця 1.2 – Розміри зон будівельної смуги

Діаметр, мм |

Протяжність зони, м |

||||||||||

Будівельна зона |

|||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

До 426 |

4,5 |

3,5 |

4,5 |

2,1 |

1 |

1,4 |

1,5 |

0,5 |

5,5 |

1 |

2,5 |

Від 530 до 720 |

5,2 |

4,8 |

5,2 |

2,5 |

1 |

1,9 |

1,7 |

0,5 |

6,2 |

1 |

3 |

Від 820 до 1020 |

6,2 |

4,8 |

6,2 |

4,5 |

1 |

3,6 |

2 |

0,5 |

6,2 |

1 |

3 |

1220 |

6,6 |

5,4 |

6,6 |

5,1 |

1 |

4,1 |

2,2 |

0,5 |

6,2 |

1 |

3,3 |

1420 |

6,6 |

6,4 |

6,6 |

6,3 |

1 |

4,7 |

2,4 |

0,5 |

6,2 |

1 |

3,3 |

Тимчасові під’їзні дороги. Для підвезення труб, вантажів та будівельної техніки до місця проведення робіт, обслуговування трубопроводу та пересування будівельної техніки споруджують тимчасові та постійні дороги. Влаштовують підїзні дороги у підготовчий період до початку виконання основних будівельно-монтажних робіт. Ці дороги поділяються на односмугові з – розширенням у місцях розворотів, поворотів і розїзні – з боку трубопроводу навпроти траси кабельної лінії звязку. Розїзди влаштовують на відстані прямої видимості, але не далі ніж через 0,6 м. Ширина дороги залежить від габаритів будівельної техніки і становить 4,5 м для одностороннього руху і 6 м – для двостороннього.

На місцевості із сухою поверхнею підїзні дороги споруджують із ґрунтовим покриттям шляхом планування траси дороги бульдозером. На місцевості зі слабо зволоженими грунтами підїзні дороги покривають шаром гравію по піщаній основі. Товщина піщаної основи – 100 мм, гравійного покриття – 200 мм. На сильно обводненій та заболоченій місцевості влаштовують лежневу дорогу із деревяним покриттям, або ґрунт пересипається хмизом [11].

У разі використання для під’їзду існуючих доріг, проводять їх частковий ремонт шляхом підсипання гравійно-піщаною сумішшю. Ділянки під’їзної дороги, що проходять безпосередньо над діючими комунікаціями (газопроводами, нафтопроводами), вимощують залізобетонними плитами по щебенево-піщаній основі. У випадку перетинання під’їзної дороги невеликими гірськими струмками переїзд влаштовується шляхом укладання однієї або кількох труб великого діаметра на дно річки з подальшим засипанням землею. У місцях переїзду через широкі річки із сильною течією споруджують земляні дамби з укладанням в їх тіло необхідної кількості труб великого діаметру.

Постійні під’їзні дороги. Спорудження постійних доріг потрібне для обслуговування та обстеження траси діючого трубопроводу та вузлів кранової арматури. Під час будівництва автомобільних доріг потрібно дотримуватись вимог нормативних документів з безпеки дорожнього руху, охорони праці та проекту виконання робіт.

Підготовка до будівництва об'єкта передбачає:

- вивчення інженерно-технічним персоналом проектно-кошторисної документації і детальне ознайомлення з умовами будівництва;

- виготовлення проектів виконання робіт;

- проведення геодезичних робіт;

- розчищення смуги відведення;

- закріплення на місцевості межі відведення земельних ділянок під елементи дороги;

- перевлаштування комунікацій і влаштування поверхневого водовідведення;

- влаштування тимчасових доріг;

- зняття родючого шару землі.

У випадках, коли постійна автомобільна дорога, яку будують, перетинає підземні комунікації, потрібно за погодженням із зацікавленими організаціями передбачити попереднє укладання кожухів чи інших видів обладнання з подальшим прокладанням комунікацій без порушення цілісності земляного полотна. Після завершення будівництва всі земельні ділянки, надані у тимчасове користування на період будівництва, повинні бути рекультивовані згідно з вимогами проектної документації та повернені власникам землі, землекористувачам чи орендарям.

Спорудження земляного полотна. Спорудження земляного полотна необхідно здійснювати без розривів. Розриви в земляному полотні можливі тільки на ділянках з особливими ґрунтовими умовами, де роботи виконуються за індивідуальними проектами, що передбачають технологічні або сезонні перерви. Земляне полотно має бути споруджене до проектної позначки, поверхня його спланована та закріпленні відкоси траншеї. Крім того, потрібно забезпечити надійну роботу водовідвідних споруд.

Спорудження насипів висотою понад 3 м на неводостійких ґрунтах закінчують, як правило, не пізніше ніж за 6 місяців до влаштування дорожніх покриттів. Під час будівництва насипів на слабких основах, або спорудження земляного полотна в зимовий період, перед влаштуванням дорожнього покриття слід установити технологічну перерву для стабілізації земляного полотна. Після закінчення технологічної перерви поверхню насипу треба спланувати, а в разі необхідності досипати ґрунт і додатково його ущільнити.

Під час розбивки земляного полотна на місцевості закріплюють всі пікети, плюсові точки, вершини кутів повороту, головні та проміжні точки кривих, встановлюють додаткові репери біля високих (понад 3 м) виїмок і поблизу штучних споруд. На пересіченій місцевості і на ділянках комплексів будівель та споруд дорожньої та автотранспортної служб пікети встановлюють кожні 500 м. Розмітки (позначки) дублюються за межами смуги виконання робіт. Робоче розбиття контурів насипів, виїмок та інших споруд проводять від встановлених розміток, пікетів та реперів не рідше, ніж через 50 м (на прямих ділянках дороги) та 20 м (на кривих) безпосередньо перед виконанням відповідних операцій.

Поверхня основи насипу має бути повністю звільнена від каміння та грудок, діаметр яких перевищує 2/3 товщини шару ґрунту, що підсипають у тіло насипу, а також від сторонніх предметів. Поверхню основи необхідно вирівняти, щоб не було заглиблень понад 5 см. Всі ями та траншеї в процесі вирівнювання поверхні засипають ґрунтом з подальшим його ущільненням.

Усі шари дорожнього покриття потрібно споруджувати на готовому та прийнятому у встановленому порядку земляному полотні. Покриття та основу з використанням в'яжучих матеріалів слід споруджувати на сухому та чистому шарі. Ущільнення ґрунту основи та покриттів здійснюють за допомогою катків. Кількість та товщину шару ґрунту встановлюють за результатами пробного ущільнення.

При операційному контролі за якістю проведення робіт з будівництва дорожнього полотна потрібно проводити контроль кожні 100 м робіт за:

- висотними позначками вздовж осі дороги;

- шириною дороги;

- товщиною шару неущільненого ґрунту вздовж осі проїзної частини дороги;

- поперечним нахилом земляного полотна;

- рівністю поверхні земляного нахилу;

- розміщенням осьової лінії поверхні земляного полотна в плані та висотними позначками;

- товщиною родючого шару ґрунту;

- щільністю ґрунту в основі земляного полотна;

- вологістю ґрунту під час спорудження земляного полотна;

- товщиною ґрунту, що відсипається в тіло насипу;

- однорідністю та щільністю ґрунту в насипу;

- правильністю влаштування водовідвідних та дренажних споруд.

Під час вхідного контролю до початку проведення робіт перевіряють:

- відповідність проектних і натурних показників складу та стану ґрунту в основі насипу;

- склад основи насипу;

- відсутність осідань та зсуву земляного полотна.

Основи і покриття доріг з щебеневих, гравійних і піщаних матеріалів. Оброблення щебеневих та гравійних матеріалів можна здійснювати шляхом:

- змішування їх безпосередньо на дорозі за допомогою однопрохідних або багатопрохідних змішувальних машин, дорожніх фрез і автогрейдерів;

- змішування в стаціонарних або пересувних змішувальних установках.

До початку виконання робіт потрібно перевірити якість вихідних матеріалів. Наприклад, адгезію до поверхні щебеню або гравію. За незадовільного прилипання потрібно використовувати відповідні поверхнево-активні речовини або активатори поверхні кам'яних матеріалів (вапно, цемент, мелений гранульований доменний шлак). Робоча температура нагрівання бітуму під час приготування сумішей вказана в таблиці 1.3.

Таблиця 1.3 – Робоча температури нагрівання бітуму

Вид та марка бітуму |

Температура нагрівання, С |

1 |

2 |

БНД 40/60, БНД 60/90 |

Від +130 до +150 |

БНД 90/130, БНД 130/200 |

Від +100 до +120 |

СГ 130/200, МГ 130/200 |

Від +90 до +100 |

СГ 70/130, МГ 70/130, МГО |

Від +80 до +90 |

Закінчення таблиці 1.3

1 |

2 |

СГ 40/70, МГ 40/70, МГО 40/70 |

Від +70 до +80 |

СГ 25/40, МГ 25/40 |

Від +60 до +70 |

Для приготування гарячого чорного щебеню та сумішей необхідно використовувати:

- зневоднені бітуми марок БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200;

- для приготування холодного чорного щебеню та оброблених сумішей – зневоднені бітуми марок СГ 130/200, МГ 130/200, СГ 70/130, МГ 70/130, МГО 70/130.

Чорний щебінь та оброблені суміші необхідно готувати в змішувачах з примусовим перемішуванням. Змішувачі з вільним перемішуванням допускається використовувати лише для приготування гарячих крупнозернистих сумішей. Холодний чорний щебінь і оброблені суміші слід зберігати під покриттям в штабелях висотою не більше 2 м. Тривалість зберігання холодного чорного щебеню не повинна перевищувати чотирьох місяців.

Покриття з чорного щебеню і оброблених сумішей слід влаштовувати у суху погоду за температури повітря не менше плюс 5 С. Влаштування основ і покриттів з чорного щебеню необхідно виконувати в такій послідовності:

- розподіл шару основної фракції щебеню товщиною від 20 до 40 мм, що на 30 відсотків більше проектної, з подальшим його ущільненням;

- розподіл розклинювальної фракції щебеню товщиною шару від 5 до 10 мм та її ущільнення.

Перед укладанням чорного щебеню та оброблених сумішей необхідно обробити поверхню нижнього шару органічними в'яжучими бітумами.

Покриття, що наноситься методом просочування, слід споруджувати з щебеню вивержених гірських порід марки не нижче 800, або з метаморфічних порід марки не нижче 600.

Влаштовуючи покриття завтовшки понад 8 см, необхідно використовувати щебінь чотирьох фракцій розміром від 40 до 70, від 20 до 40, від 10 до 20, від 5 до 10 мм, а за товщини шару менше 8 см – лише три останні фракції. Основну фракцію щебеню слід розподіляти по всій ширині проїзної частини. Розподілений щебінь ущільнюють спочатку легкими катками (масою до 60 кН), а потім важкими – від 100 до 120 кН. Число проходів встановлюють пробним ущільненням.

Після ущільнення основної фракції щебеню необхідно розлити бітум, нагрітий до робочої температури. Відразу ж після розлиття бітуму слід розсипати щебінь, який повинен заповнити пустоти основної фракції. Після розсипання розклинювальної фракції щебеню, її необхідно ущільнити важкими катками за 5-7 проходів по одному сліду (у випадку використання однієї фракції) чи за 3-4 проходи (у разі двох розклинювальних фракціях щебеню). На поверхні покриття з ущільненими розклинювальними фракціями необхідно влаштувати покриття з ущільненням його катками.

Рух технологічного транспорту дозволяється тільки після ущільнення щебеня. Протягом 10 діб рух необхідно регулювати за шириною проїзної частини з обмеженням його швидкості до 40 км/год.

Для запобігання виникненню аварій під час руху автомобільних і будівельних машин генпідрядна організація повинна дослідити існуючі дороги та мости, підтвердити можливість їх використання і за необхідності виконати ремонтно-відновлювальні роботи, попередньо погодивши проектну документацію на ці роботи з дорожньо-експлуатаційною дільницею.

Під час проведення ремонтів або відновлення мостів та доріг слід погодити порядок виконання цих робіт із зацікавленими організаціями. Заборонено проїзд автомашин і будівельної техніки непридатними для руху транспорту мостами і дорогами.

Дороги повинні бути обладнані дорожніми знаками. На дорогах з одностороннім рухом влаштовують роз’їзди шириною від 7 до 8 м і довжиною 30 м у межах видимості, але не більше 500 м між ними. Поздовжній ухил не повинен перевищувати 9 відсотків. Поперечний ухил профілю для забезпечення відведення поверхневих вод повинен бути двостороннім з нахилом від середини до узбіччя. На крутих поворотах профіль дороги необхідно влаштовувати з нахилом до середини заокруглення.

У гірській місцевості одночасно з полицями і майданчиками слід влаштовувати тимчасові вздовжтрасові дороги і під’їзди до них. Для цього попередньо потрібно прибрати каміння і виступи та вжити протиобвальних і протизсувних заходів. Дороги на полицях слід споруджувати шириною від 3,5 до 4,7 м з узбіччям – 0,5 м з влаштуванням роз’їздів для машин і механізмів кожні 400-600 м довжиною від 10 до 15 м. Радіуси заокруглень доріг повинні бути не менше 15 м. Дорога може проходити материковим чи насипним ґрунтом. Якщо для проїзду використовують насипну частину полиці, то для стійкості слід влаштовувати підпірні стінки.

Спосіб влаштування доріг на заболочених ділянках траси і болотах залежить від їх типу. Ширина доріг становить від 8 до 12 м та повинна забезпечувати нормальну роботу зварювальної бригади і ізоляційно-укладальної колони, а також проїзд транспортних засобів. Дороги споруджують однорядними або багаторядними колесовідбійними брусами і ґрунтовим відсипанням проїжджої частини шаром товщиною 200 мм. За відсутності місцевого матеріалу необхідно застосовувати збірне дерев’яне покриття.

Навантажувально-розвантажувальні та транспорту-вальні роботи. Для доставляння труб і різних вантажів до місць спорудження чи ремонту трубопроводу найчастіше використовують автомобільний і залізничний транспорт.

Транспортування вантажів. Під час проведення транспортних робіт особливо важливо здійснювати контроль за транспортуванням негабаритних вантажів. Автотранспортне підприємство, що здійснює перевезення негабаритних вантажів на замовлення, має застосовувати справний транспорт. Негабаритний вантаж – це вантаж, що за розмірами перевищує:

- за висотою – 3,8 м;

- за шириною – 2,5 м;

- за довжиною виступає за задній борт понад 2 м та має довжину (з одним причепом) понад 20 м, а у разі перевезення машиною з двома причепами – більше 24 м.

Заявку подає, як правило, вантажовідправник або організація, що займається перевезенням негабаритних вантажів не пізніше, як за 20 днів до початку перевезення вантажу. Для перевезення особливо складних негабаритних вантажів у заявці вказують:

- характеристику вантажу;

- місце та час навантажувально-розвантажувальних робіт;

- місце та час розвантажування;

- кількість вантажу та термін його доставлення замовнику.

До заяви потрібно додавати креслення вантажу з технічними розрахунками його міцності, кріплення та стійкості. Запроектований спосіб проведення навантажувально-розвантажувальних робіт має перевірити та затвердити представник автотранспортного підприємства.

До початку проведення навантажування негабаритний вантаж перевіряє комісія в складі:

- представника автотранспортного підприємства;

- представника вантажовідправника.

Комісія повинна перевірити габарит вантажу, стан навантажувально-розвантажувальних пунктів і під’їзних шляхів та маршрутів руху. Після закінчення огляду комісія повинна скласти акт огляду.

Навантаження та кріплення негабаритних вантажів проводять за точним планом та відповідно до робочих креслень. Вантажовідправник зобов’язаний до початку перевезення вантажу визначити його масу та вказати її на вантажних листах. Закріплення вантажу, якщо можна, здійснюють за допомогою розпірок та розтяжок. При цьому центр ваги навантаженого вантажу повинен відповідати точці перетину поперечної та поздовжньої осей. За потреби та необхідності центр ваги вантажу можна зміщувати в поперечному напрямку на відстань до 100 мм. Переміщення центра ваги вантажу в поздовжньому напрямку допустиме тільки у випадку, коли його загальна маса не перевищуватиме вантажопідйомність автомобіля.

Ізольовані труби доставляють спеціальними трубовозами, обладнаними «коником», що забезпечує більш надійне транспортування труб із заводською ізоляцією. Для того, щоб уникнути пошкодження заводського ізоляційного покриття, використовують трубовози з причепами марок ПВ-95 і ПВ-204 на базі автомобілів УРАЛ-4320 і КРАЗ-2556. Щоб уникнути аварійних ситуацій слід проводити контроль за вантажопідйомністю трубовозів. Вантажопідйомність трубовозів вказана в таблиці 1.4, а вагу труб та секцій труб, що перевозяться ними, в таблиці 1.5.

Таблиця 1.4 – Вантажопідйомність трубовозів

Марка трубовоза |

ПВ-91 ПВ-92 |

ПВ-202 |

ПВ-301 |

ПТ-62 |

ПТ-30 |

Вантажопід-йомність, кН |

900 500 |

1900 1300 |

3000 2000 |

650 |

3000 |

Таблиця 1.5 – Вага однієї труби та секції труб

Діаметр та товщина стінки труб, мм |

Вага однієї труби, кг/м.п. |

Вага секції труб, кг/м.п. |

|

24 |

36 |

||

1420×20,5 |

85,6 |

171,4 |

257,0 |

1420×17,5 |

73,2 |

146,4 |

219,6 |

1220×15,2 |

55,2 |

110,4 |

165,6 |

1220×12,4 |

42,8 |

85,6 |

128,4 |

1020×12,5 |

37,3 |

74,6 |

111,9 |

1020×9,5 |

29,9 |

59,8 |

89,7 |

820×10 |

24,0 |

48,0 |

72,0 |

820×9,5 |

20,4 |

40,8 |

61,2 |

720×9 |

18,9 |

37,8 |

56,7 |

530×8 |

12,4 |

24,8 |

37,2 |

530×6,5 |

10,0 |

20,0 |

30,0 |

426×9 |

11,0 |

22,0 |

33,0 |

377×9 |

9,8 |

19,6 |

29,4 |

325×8 |

7,5 |

15,0 |

22,5 |

273×7 |

6,3 |

12,6 |

18,9 |

219×6 |

3,8 |

7,6 |

11,4 |

Розвантажування труб із залізничних вагонів здійснюють за схемами: вагон-склад-трубовоз; вагон-трубовоз.

Першу схему застосовують за масового надходження труб і обмеженій кількості трубовозів. Другу схему – за достатньої кількості трубовозів і обмеженому колієвому майданчику. Під час розвантажування труб за другою схемою кран розташовують між вагоном і трубовозом. Розвантажування проводять автокранами вантажопідйомністю до 100 кН. Відстань між хвостовою частиною поворотної платформи крана і бортом вагона повинна складати не менше 1 м.

Під час розвантажувальних робіт потрібно проводити контроль за вильотом стріли та висотою підйому труби та вантажів, щоб уникнути перекидання автокрану.

Під час навантажувально-розвантажувальних робіт використовують різноманітні типи і конструкції вантажопідйомних засобів. Найпоширенішим серед є них ті, що використовуються для піднімання ізольованих труб. До них належать м’які стропи, що дістали назву «каткові рушники». Їх виготовляють з прогумованого матеріалу (брезенту), всередині якого закладається декілька тросів, що закріплюються на траверсах. Залежно від конструкції каткові рушники бувають різної конструкції.

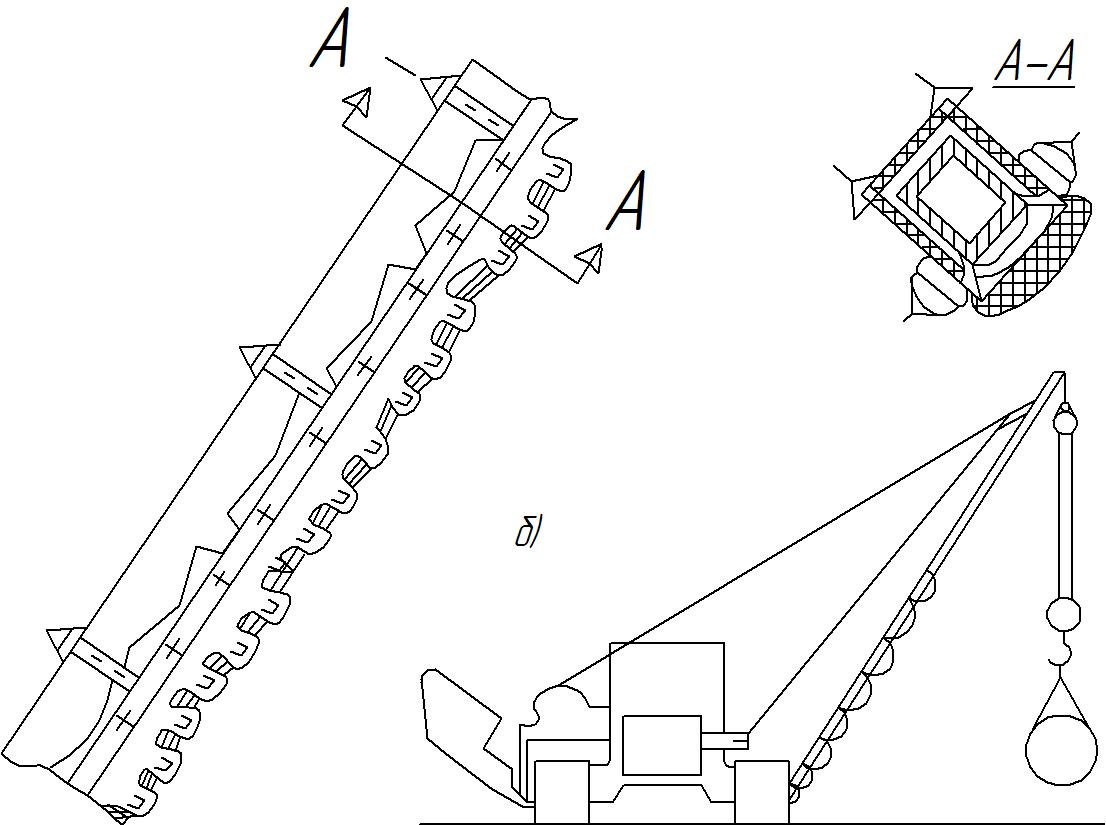

Для попередження руйнування ізоляційного покриття труб в автомобілях з напівпричепами на підлогу кузова укладають одну або дві опори, що зварюються із сталі. Поверхню опор застеляють гумою товщиною не менше 100 мм. Поглиблення в опорах може бути різних розмірів, але не менше ⅓ діаметра труби. Крани та трубоукладачі, що призначені для роботи з ізольованими трубами, повинні мати стріли, фанеровані еластичними накладками. Такі накладки виготовляють з автопокришок і кріплять до стріл за допомогою знімних планок і хомутів в місцях можливого контакту з трубами (від підстави стріли до її середини). Схему облицьовування стріли зображено на рисунку 1.2.

а – ділянка стріли з прокладками;

б – схема трубоукладача з прогумованою стрілою

Рисунок 1.2 – Схема кріплення еластичних прокладок на стрілі трубоукладача

Також, для навантаження і розвантаження ізольованих труб використовують спеціальні стропи з захватом на торцях труб. Ці стропи захищають ізоляцію труб від руйнування та пошкодження.

Розвантажені труби укладають автокранами безпосередньо в траншею, або поблизу неї. В останньому випадку труби опираються на дерев’яні підкладки, які встановлюють під неізольовані кінці труб і укладають на підсипку з м’якого ґрунту. В цьому випадку ізольовані поверхні при підйомі над землею не торкаються сусідніх труб.

Для запобігання потраплянню забруднення всередину труби і дії атмосферних опадів та стічних вод на торцях труб встановлюють інвентарні заглушки.

Технічну характеристику строп, що використовуються для піднімання однієї труби, наведено в таблиці 1.6.

Таблиця 1.6 − Технічні характеристики строп, що використовуються для піднімання однієї труби

Розміри труб |

Маса труби, кг |

Діаметр канату, мм |

Довжина строп, м |

|

Довжина, м |

Діаметр, мм |

|||

12 |

100-1400 |

<2200 |

17,5 |

9,3 |

12 |

2200-2400 |

10,4 |

||

24 |

2400-2700 |

11,6 |

||

36 |

2700-3200 |

21,5 |

13,9 |

|