- •Рекомендовано Міністерством освіти і науки, молоді та спорту України

- •Рекомендовано Міністерством освіти і науки, молоді та спорту України як навчальний посібник для студентів вищих технічних навчальних закладів (лист 1/11-4057 від 26.02.2012 р.)

- •1 Металеві трубопроводи

- •1.1 Значення контролю якості під час спорудження трубопровідних систем

- •1.2 Відповідальність інженерних працівників дільниці. Перелік форм виконавчої документації, яку використовують під час приймання трубопроводу в експлуатацію. Поняття про технологічну карту

- •1.3 Контроль якості виконання підготовчих робіт

- •1.4 Контроль якості приймання труб та фасонних частин трубопроводів

- •1.5 Контроль якості проведення земляних робіт

- •1.6 Контроль робіт з безтраншейного та траншейного прокладання трубопроводу

- •1.7 Контроль якості зварювально-монтажних робіт

- •1.8 Контроль якості очищення трубопроводів перед нанесенням ізоляційного покриття

- •1.9 Контроль якості ізоляційних робіт

- •1.10 Контроль труб із заводським ізоляційним покриттям

- •Укладання ізольованого трубопроводу в траншею. У ході укладання ізольованого трубопроводу в траншею необхідно контролювати:

- •1.11 Контроль якості укладальних робіт

- •1.12 Контроль якості виготовлення кривих гарячого та холодного гнуття

- •1.13 Контроль приймання в експлуатацію засобів захисту трубопроводів від корозії

- •1.14 Контроль якості робіт з баластування трубопроводу

- •1.15 Проведення контролю чистоти внутрішньої порожнини, міцності і герметичності трубопроводів

- •1.16 Контроль якості проведення та прийманням прихованих робіт

- •1.17 Контроль якості зварювальних з’єднань вузла врізки в газопровід

- •1.18 Контроль спорудження підводного переходу

- •1.19 Контроль якості виконання монтажних робіт під час спорудження балкового переходу

- •1.20 Контроль за якістю проведення загально-будівельних робіт

- •1.21 Контроль будівництва перемичок

- •1.22 Контроль електротехнічних робіт

- •1.23 Контроль берегоукріплювальних робіт

- •1.24 Контроль якості проведення капітального ремонту трубопроводів

- •1.25 Контроль робіт для захисту трубопроводу за допомогою скельного листа

- •1.26 Контроль запірної арматури

- •1.27 Контроль монтажу та зварювання кранових вузлів

- •1.28 Контроль якості будівництва меліоративних систем

- •1.29 Контроль збудованого трубопровода за допомогою внутрішньотрубної дефектоскопії

- •Кожен сенсор має два канали вимірювань. Кількість сенсорів, як первинних так і вторинних складає від 12 до 96. Канали сенсора незалежні і призначені для різних напрямків магнітних полів.

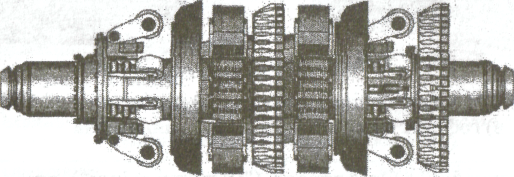

- •Конструкцію розмагнічувального поршня фірми «розен» показано на рисунку 1.20.

- •Удаление остаточного намагничивания

- •1.30 Загальні поняття контролю якості продукції в машинобудуванні

- •1.31 Контрольні запитання

- •2 Поліетиленові трубопроводи

- •2.1 Загальні відомості про поліетиленові трубопроводи

- •2.2 Контроль пакування, транспортування та зберігання поліетиленових труб

- •2.3 Контроль зварювання поліетиленових труб

- •2.4 Контроль земляних робіт

- •2.5 Контроль укладання довгомірних труб

- •2.6 Контроль очищення внутрішньої поверхні труби

- •2.7 Контроль спорудження поліетиленових трубопроводів у складних інженерно-геологічних умовах

- •2.8 Контроль прокладання трубопроводів через природні та штучні перешкоди

- •2.9 Контроль з’єднання поліетиленових труб зі сталевими

- •2.10 Контроль проведення ремонтних робіт

- •2.11 Контрольні запитання

- •3 Контроль машин, механізмів і обладнання, які використовують для виконання будівельних робіт

- •3.1 Контроль машин і механізмів

- •3.2 Контроль зварювального обладнання

- •3.3 Контрольні запитання

- •4 Ведення технічної документації для контролю процесу спорудження трубопроводу

- •4.1 Контрольні запитання

- •Перелік використаних джерел

- •Журнал зауважень та пропозицій з ведення будівельно-монтажних робіт

- •Список зварювальників

- •Журнал виконання земляних робіт

- •Додаток г взірець заповненя документацій

- •Список зварювальників

- •Мартинюк Ростислав Тарасович Контроль якості монтажних робіт при спорудженні трубопроводів

Кожен сенсор має два канали вимірювань. Кількість сенсорів, як первинних так і вторинних складає від 12 до 96. Канали сенсора незалежні і призначені для різних напрямків магнітних полів.

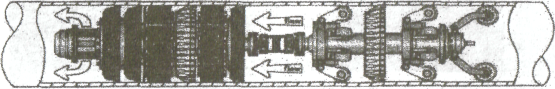

Поршні «СDР» виготовляють у трьох видах. Поршні розміром від 100 до 350 мм складаються з чотирьох секцій (рисунок 1.17), розміром від 400 до 450 мм – з двох (рисунок 1.18). Для виявлення вузьких поздовжніх дефектів фірма «РОЗЕН» розробила дефектоскоп (рисунок 1.19) із поперечним магнітним полем (перпендикулярним до осі трубопроводу). Починаючи з 20 дюймів, поршні односекційні (рисунок 1.19).

Рисунок 1.17 – Магнітний дефектоскоп для виявлення поздовжніх дефектів

Рисунок 1.18 – Магнітний дефектоскоп із контрольованим байпасом для зниження швидкості його руху

Рисунок 1.19 – Дефектоскоп, який працює на принципі розтікання магнітного поля

На результати діагностування втрат металу у трубопроводі суттєво впливає швидкість руху поршня. Оскільки швидкість, з якою дефектоскоп рухається у трубопроводі, залежить від швидкості руху нафти або газу, то особливо під час діагностування газопроводів необхідно зменшувати швидкість руху поршня в міру його віддалення від місця запуску. Отримані дані діагностування попередньо аналізують на місці. Перша роздруківка складається вибірково. Це дозволяє негайно одержати перші калібрувальні дані дефектів. Починаючи з кінця 90-х років з'явились дефектоскопи з поперечним намагнічуванням (дефектоскопи серії ДМТП ВО «Спецнафтогаз»), які використовують для виявлення повздовжніх тріщин і стрес-корозійних дефектів на магістральних газопроводах.

ВО «Спецнафтогаз» для діагностики магістральних газопроводів використовує внутрішньотрубні снаряди власної розробки і виготовлення, які забезпечують виконання всієї послідовності технологічних операцій: калібрування, очистка, профілометрія, магнітна підготовка металу, магнітна дефектоскопія високої роздільної здатності.

До таблиці 1.50 зведено основні технічні дані магнітних снарядів-дефектоскопів з поперечним намагнічуванням.

Таблиця 1.50 – Основні технічні дані магнітних снарядів-дефектоскопів з поперечним намагнічуванням

Виявлені особливості |

Аномалії стінки труби, орієнтовані в поздовжньому напрямку: тріщини, зони стрес-корозійних пошкоджень, недосконалості поздовжніх зварних швів |

1 |

2 |

Мінімальний прохідний переріз |

90 % від зовнішнього діаметра |

Мінімальний радіус повороту |

3 зовнішніх діаметри при повороті на 90° |

Максимальний тиск |

8 МПа |

Рекомендована швидкість пропускання |

Від 0,5 до 1,5м/с |

Мінімальні розміри виявлених дефектів у трубопроводі з товщиною стінки t (довжина×ширина×глибина) |

|

Тріщина поздовжня |

3t×0t×0,2t |

Канавка поздовжня |

3t×1t×0,1t |

Закінчення таблиці 1.50

1 |

2 |

Похибки визначення розмірів |

|

Глибина дефекту |

± 0,1t |

Довжина дефекту |

± 10 мм |

Розмагнічування після обстеження. Після обстеження трубопроводів на трубі залишається залишкове намагнічення. Фірма «РОЗЕН» розробила розмагнічувальний поршень, який розмагнічує ділянку до нижчих параметрів шляхом зміни напрямку магнітного поля.