- •Рекомендовано Міністерством освіти і науки, молоді та спорту України

- •Рекомендовано Міністерством освіти і науки, молоді та спорту України як навчальний посібник для студентів вищих технічних навчальних закладів (лист 1/11-4057 від 26.02.2012 р.)

- •1 Металеві трубопроводи

- •1.1 Значення контролю якості під час спорудження трубопровідних систем

- •1.2 Відповідальність інженерних працівників дільниці. Перелік форм виконавчої документації, яку використовують під час приймання трубопроводу в експлуатацію. Поняття про технологічну карту

- •1.3 Контроль якості виконання підготовчих робіт

- •1.4 Контроль якості приймання труб та фасонних частин трубопроводів

- •1.5 Контроль якості проведення земляних робіт

- •1.6 Контроль робіт з безтраншейного та траншейного прокладання трубопроводу

- •1.7 Контроль якості зварювально-монтажних робіт

- •1.8 Контроль якості очищення трубопроводів перед нанесенням ізоляційного покриття

- •1.9 Контроль якості ізоляційних робіт

- •1.10 Контроль труб із заводським ізоляційним покриттям

- •Укладання ізольованого трубопроводу в траншею. У ході укладання ізольованого трубопроводу в траншею необхідно контролювати:

- •1.11 Контроль якості укладальних робіт

- •1.12 Контроль якості виготовлення кривих гарячого та холодного гнуття

- •1.13 Контроль приймання в експлуатацію засобів захисту трубопроводів від корозії

- •1.14 Контроль якості робіт з баластування трубопроводу

- •1.15 Проведення контролю чистоти внутрішньої порожнини, міцності і герметичності трубопроводів

- •1.16 Контроль якості проведення та прийманням прихованих робіт

- •1.17 Контроль якості зварювальних з’єднань вузла врізки в газопровід

- •1.18 Контроль спорудження підводного переходу

- •1.19 Контроль якості виконання монтажних робіт під час спорудження балкового переходу

- •1.20 Контроль за якістю проведення загально-будівельних робіт

- •1.21 Контроль будівництва перемичок

- •1.22 Контроль електротехнічних робіт

- •1.23 Контроль берегоукріплювальних робіт

- •1.24 Контроль якості проведення капітального ремонту трубопроводів

- •1.25 Контроль робіт для захисту трубопроводу за допомогою скельного листа

- •1.26 Контроль запірної арматури

- •1.27 Контроль монтажу та зварювання кранових вузлів

- •1.28 Контроль якості будівництва меліоративних систем

- •1.29 Контроль збудованого трубопровода за допомогою внутрішньотрубної дефектоскопії

- •Кожен сенсор має два канали вимірювань. Кількість сенсорів, як первинних так і вторинних складає від 12 до 96. Канали сенсора незалежні і призначені для різних напрямків магнітних полів.

- •Конструкцію розмагнічувального поршня фірми «розен» показано на рисунку 1.20.

- •Удаление остаточного намагничивания

- •1.30 Загальні поняття контролю якості продукції в машинобудуванні

- •1.31 Контрольні запитання

- •2 Поліетиленові трубопроводи

- •2.1 Загальні відомості про поліетиленові трубопроводи

- •2.2 Контроль пакування, транспортування та зберігання поліетиленових труб

- •2.3 Контроль зварювання поліетиленових труб

- •2.4 Контроль земляних робіт

- •2.5 Контроль укладання довгомірних труб

- •2.6 Контроль очищення внутрішньої поверхні труби

- •2.7 Контроль спорудження поліетиленових трубопроводів у складних інженерно-геологічних умовах

- •2.8 Контроль прокладання трубопроводів через природні та штучні перешкоди

- •2.9 Контроль з’єднання поліетиленових труб зі сталевими

- •2.10 Контроль проведення ремонтних робіт

- •2.11 Контрольні запитання

- •3 Контроль машин, механізмів і обладнання, які використовують для виконання будівельних робіт

- •3.1 Контроль машин і механізмів

- •3.2 Контроль зварювального обладнання

- •3.3 Контрольні запитання

- •4 Ведення технічної документації для контролю процесу спорудження трубопроводу

- •4.1 Контрольні запитання

- •Перелік використаних джерел

- •Журнал зауважень та пропозицій з ведення будівельно-монтажних робіт

- •Список зварювальників

- •Журнал виконання земляних робіт

- •Додаток г взірець заповненя документацій

- •Список зварювальників

- •Мартинюк Ростислав Тарасович Контроль якості монтажних робіт при спорудженні трубопроводів

1.29 Контроль збудованого трубопровода за допомогою внутрішньотрубної дефектоскопії

На сьогоднішній день передовим методом визначення технічного стану трубопроводів є внутрішньотрубна діагностика «інтелектуальними поршнями» з високою розподільчою здатністю, яка дає змогу виявити дефекти металу трубопроводу різного походження, а саме: заводські дефекти – розшарування металу, неметалеві включення; будівельні дефекти – вм’ятини, гофри, заломи; аномалії зварних швів – непровари, неметалеві включення, зміщення кромок; аномалії стінки труби – виразкова та загальна корозія, задирки, тріщини, ущільнення.

Внутрішньотрубне діагностування з використанням так званого «інтелектуального поршня» фірми «РОЗЕН» дозволяє без зупинки роботи трубопроводу провести діагностування стану металу труби магістрального газопроводу та виявити дефекти металу газопроводу різного походження. Своєчасне виявлення та усунення таких дефектів сприяє уникненню аварійних ситуацій на газопроводах, а отже, підвищує надійність трубопроводів та забезпечує стабільне транспортування та забезпечення транспортованим продуктом споживачів.

Технологія проведення контрою методом внутрішньо-трубної дефектоскопії полягає у виконанні таких робіт:

- розроблення схем реперних точок для подальшого використання з метою прив’язки дефектів до траси трубопроводів;

- перевірка працездатності вузлів пуску і прийому поршнів, запірної арматури, сигналізаторів;

- очищання внутрішньої порожнини трубопроводів очисними поршнями і контроль за якістю її очистки;

- оцінка початкового стану і дослідження внутрішньої геометрії трубопроводу профільним снарядом;

- обстеження трубопроводу снарядом-дефектоскопом, оснащеним відео- та фотокамерами, з метою виявлення дефектів;

- шурфування підземного трубопроводу в місцях найбільш небезпечних дефектів і їх контроль зовнішніми дефектоскопами;

- складання звіту, в якому наводять таблицю диференціації дефектів за ступенем їх небезпеки;

- аналіз результатів і прийняття рішень.

Для очищання внутрішньої порожнини трубопроводів використовують стандартні і магнітні очисні поршні.

Пропускання очисного поршня проводять декілька разів (залежно від обсягу забруднень, ефективності поршня) – до того часу, поки кількість забруднень, які виносяться поршнем, не перевищує 5 кг.

Для дослідження внутрішньої геометрії трубопроводу використовують навігаційно-профільний снаряд і поршень з калібрувальними шайбами, які визначають:

- наявність звуження прохідного перерізу трубопроводу, зокрема в місцях врізання відводів, де можливе застрягання дефектоскопів;

- наявність радіусів кривизни (в плані і профілі) менше допустимого рівня;

- наявність овальності, латок, вм’ятин, гофр тощо.

У разі використання внутрішньотрубних (інтелектуальних) дефектоскопів визначають такі параметри: місце розташування, довжину і ширину дефектів, їх глибину, відстань від поверхні труби до нижньої кромки дефекту, а також враховують фактичні товщини стінок труби, кут орієнтації великої осі стосовно осі трубопроводу, радіус кривизни дна дефекту тощо.

Максимальні величини перелічених параметрів визначають ступінь близькості величини дефектів до критичних розмірів.

Після пропускання снаряда-дефектоскопа спеціалісти здійснюють експрес-аналіз і оформляють звіт, в якому повинні бути відображені:

- наявність позначок реперних точок;

- відповідність швидкості снаряда нормативному режиму, який забезпечує зняття достовірної інформації про технічний стан трубопроводу;

- інформація про передаварійні і значні дефекти, які вимагають негайного ремонту;

- результати обстеження з ідентифікацією виявлених аномалій (корозія і металургійні дефекти, гофри, вм’ятини, дефекти зварних з’єднань, тріщини), відводи з їх кутовою орієнтацією, розмірами, відстанню до найближчої реперної точки.

У звіті необхідно представити:

- діаграму загальної оцінки стану ділянки трубопроводу із вказанням кількості дефектних секцій за видами і ступенем небезпеки пошкоджень;

- графік розподілу дефектів вздовж траси з координатами «глибина дефекту – довжина ділянки трубопроводу»;

- кутове розміщення дефектів по периметру поперечного перетину трубопроводу із вказанням кількості дефектів та їх кутової орієнтації.

Після пропускання снаряду-дефектоскопа необхідно уточнювати місця розташування виявлених критичних дефектів за допомогою шурфування. Це роблять також тоді, коли в отриманих результатах є інформація про наявність дефектів у зварних з’єднаннях, але відсутні дані про розміри та ступінь небезпеки цих дефектів. В місцях шурфування проводять додаткове обстеження дефектів зовнішніми методами із застосуванням приладів-дефектоскопів.

Відповідно до методичних вказівок в результаті обстеження визначають стан дефектів і ступінь їх небезпеки:

- закритичний – дефект, при якому подальша експлуатація трубопроводу неприпустима, і необхідна термінова його зупинка або негайне зниження тиску;

- критичний – дефект, який допустимий тільки у разі створення на період до ремонту особливих умов експлуатації трубопроводу шляхом зниження діючих навантажень і проведення постійного контролю за параметрами і станом дефекту методами зовнішньої і внутрішньої дефектоскопії;

- докритичний – допустимий дефект за умови періодичного контролю методами зовнішньої і внутрішньої дефектоскопії;

- незначний – дефект, який суттєво не впливає на надійність і довговічність експлуатації трубопроводу. При цьому здійснюють фіксацію дефекту для наступного порівняння з результатами планового обстеження.

Якщо критерії оцінки ступеня небезпеки дефектів, які внесено до розрахункової програми снаряда-дефектоскопа, не узгоджені з нормативними документами, які чинні в Україні, результати внутрішньотрубної дефектоскопії передають до спеціалізованої організації для проведення розрахунків трубопроводу на міцність, видачі остаточного висновку про ступінь небезпеки дефектів і прийняття рішення щодо ремонту та умов подальшої експлуатації трубопроводу.

За результатами обстеження приймають рішення доцільності проведення таких заходів:

- негайне припинення експлуатації трубопроводу або зниження робочого тиску в трубопроводі;

- проведення негайного ремонту всього трубопроводу або його ділянки;

- призначення терміну ремонту небезпечної ділянки трубопроводу;

- продовження експлуатації трубопроводу за умови зниження робочого тиску до розрахованої величини;

- призначення особливого контролю за значними дефектами і його періодичності.

Результати внутрішньотрубної дефектоскопії відображають у технічному паспорті трубопроводу і заносять до бази даних трирівневої геоінформаційної системи паспортизації магістральних газонафтопроводів.

Новітні технології та технічні засоби фірми «РОЗЕН» (Німеччина). Фірма «РОЗЕН» (Німеччина) пропонує широкий спектр технічних засобів для внутрішньотрубної дефектоскопії трубопроводів за такими напрямами:

1) очищення трубопроводів;

2) внутрішньотрубне геометричне обстеження;

3 визначення просторового положення трубопроводу;

4) внутрішньотрубне обстеження на витрати металу;

5) визначення поздовжніх дефектів;

6) системи маркерів і визначення розташування поршня;

7) реєстратор даних про трубопровід.

Очищення трубопроводів здійснюють регулярним пропусканням очищувальних поршнів, які складаються з направляючих високозносостійких поліуретанових дисків, які забезпечують центрування поршня в трубопроводі, та ущільнюючих дисків, які забезпечують високий ступінь очищення продукту, що транспортується.

Діапазон діаметрів поршнів від 100 до 1420 мм.

Внутрішньотрубне геометричне обстеження здійснюють електронним геометричним поршнем, призначеним для контролю якості будівництва, виявлення прихованих пошкоджень, а також перевірки прохідності трубопроводу для інших поршнів.

Складається з таких компонентів:

стандартний корпус;

сенсорний блок ;

система одометрів;

механічний диппер;

передавач для виявлення поршня;

бортовий комп’ютер;

персональний комп’ютер;

Всі поршні фірми «РОЗЕН» завдяки малим габаритам можуть долати повороти радіусом до 1,5 внутрішніх діаметрів трубопроводу.

Електронний геометричний поршень оснащений повністю комп’ютеризованою вимірювальною системою, спеціально розробленою для обстеження внутрішньої геометрії трубопроводу. Крім детальної інформації про особливості геометрії, наприклад, відводах, овальностях і вм’ятинах, геометричний поршень видає дані про робочі умови пропуску, такі як температура та швидкість.

Визначення просторового положення трубопроводу в координатах XYZ – нова технологія, яку пропонує фірма «РОЗЕН» в рамках обстеження трубопроводів. При обстеженні трубопроводу в координатах XYZ з високою точністю вимірюють, розраховують і заносять у звіт дані про положення та напрямок трубопроводу, орієнтацію відводів по горизонталі і вертикалі з вказанням кута, радіуса, розташування, а також дані про різні деформації трубопроводу, такі як вм’ятини, овальність, складки.

Внутрішньотрубне обстеження на витрати металу здійснюють інспекційними снарядами, які дають детальну інформацію про стан стінки труби діаметром від 100 до 1420 мм.

Визначення поздовжньо орієнтованих дефектів здійснюють поршнями, що використовуються для виявлення вузьких поздовжньо орієнтованих дефектів, які занадто вузькі для виявлення їх звичайним ультразвуковим та магнітним методом.

В основі внутрішньотрубного обстеження покладено нову технологію поперечного намагнічування, яка створює магнітне поле в поперечному напрямку, перпендикулярно повздовжній осі трубопроводу. В цьому випадку вузькі поздовжньо орієнтовані дефекти чітко розрізняються і легко вимірюються.

Система маркерів та визначення розташування поршня дає змогу контролювати під час обстеження, а також зіставляти дані, записані поршнем, з відомими наземними орієнтирами.

З цією метою розроблено три різних типи маркерів і систем стеження:

електронна система визначення розташування поршня за допомогою низькочастотного передавача;

система супутникового визначення координат маркерного поста;

система кодового повторювача сигналу за допомогою магнітного маркера без прив’язки до наземних орієнтирів.

Система визначення розташування поршня ефективно працює як у газовому, так і в рідинному середовищі.

Глибина визначення розташування поршня стандартним передавачем складає 3 м, спеціальним передавачем – 7 м.

Фірма «РОЗЕН» має передавачі із збільшеним ресурсом батарей та спеціальні приймачі сигналу для роботи на підводних трубопроводах.

Реєстратор даних про трубопровід – нова розробка реєстратора даних про стан внутрішнього середовища в трубопроводі і використовується для реєстрації температури, тиску і диференціалу тиску в трубопроводі.

Давачі реєструють дані на ділянках довжиною до 500 км за терміну пропуску до 30 днів. Пристрій постачають у комплекті з програмним забезпеченням.

Устаткування та методика визначення внутрішньої геометрії трубопроводів. Всі поршні призначені для визначення внутрішньої геометрії, можна використовувати в трубопроводах із газом, рідинами або сумішшю «газ-рідина», причому середовище не впливає на функціональні можливості поршнів. Однак робочі умови труби повинні бути відомі до запуску геометричного поршня, що дає змогу підготувати поршень для кожного конкретного проекту. Для цього необхідно знати:

- довжину ділянки;

- внутрішній діаметр і пропорцію до загальної довжини трубопроводу;

- внутрішні пристрої, наприклад, засувки, крани, коліна та їхні радіуси;

- середовище, у якому проходило обстеження;

- температуру середовища;

- тиск у трубі;

- швидкість потоку.

Якщо ділянку, призначену для обстеження, очищено до необхідного ступеня, можна відразу ж приступати до обстеження на геометрію. Перевірку геометрії потрібно проводити не пізніше ніж через 4 тижні після закінчення очищення. Рекомендована швидкість руху поршня – 1м/с. Максимальна швидкість поршня – від 3,2 до 8 м/с. Швидкість погоджують клієнт і фірма, яка надає ці послуги. Попереднє опрацювання даних вимірювань роблять негайно на місці.

Електронний поршень для вимірювання внутрішньої геометрії «EGP» – це цілком комп'ютеризована система для визначення внутрішньої геометрії трубопроводу. Стандартне виконання системи складається з таких основних компонентів:

- стандартний поршень НКЕ з чашками діаметром від 150 до 350 мм (рисунок 1.13, а) або стандартний двосторонній дисковий поршень діаметром від 400 мм (рисунок 1.13, б);

- двостороння потрійна система для вимірювання пройденого шляху;

- вмонтована комп'ютерна система з пам'яттю «C-Mos»;

- безконтактна восьмиканальна система вимірювань;

- зовнішній комп'ютер «Laptop» для комунікації із системою, вмонтованою в «EGP».

|

сенсор

|

а |

б |

а – електронний геометричний поршень з «чашками»;

б – електронний геометричний поршень з «дисками»

Рисунок 1.13 – Електронний геометричний поршень

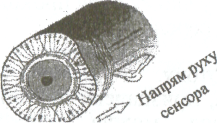

Система для вимірювання геометрії базується на електронних безконтактних сенсорах для визначення відстані між сенсором і стінкою труби (рисунок 1.14). Завдяки безконтактному виміру тут не виникають динамічні ефекти, як у механічних системах.

Рисунок 1.14 – Принцип роботи безконтактної сенсорної системи (стрілкою вказано напрям руху поршня)

Крім того, ця система вимірювань не залежить від середовища в трубопроводі. Поле, яке створюють сенсори, реагує тільки на зміни наявних поблизу феромагнітних металів. Вимірювання проводять на частоті близько 100 Гц на кожному з восьми каналів.

Геометричні поршні готують до роботи на полігоні, на якому створюють робочі умови, де буде проходити обстеження. Одночасно розраховують необхідні криві калібрування сенсорів. Вони необхідні для подальшого опрацювання даних виміру. Завершальний тест містить у собі:

- вимірювання пройденого шляху – тестування кожного одометра;

- визначення круглих зварних стиків;

- вимірювання швидкості – тестування вимірювальної електроніки;

- комунікація між «ЕGР» і зовнішнім комп'ютером «Laptop».

Восьмиканальна сенсорна система дозволяє точніше визначати дефекти, якщо радіус заокруглення менший на величину 20 внутрішніх діаметрів трубопроводу.

Для колін і плавних поворотів визначають такі дані:

- довжина коліна (плавного повороту);

- радіус;

- напрямки загину коліна (вліво або вправо, вверх або вниз). Механічні пошкодження з деформаціями геометрії труби визначаються, починаючи з величини 2 відсотки. Крім того, якщо наявний внутрішній зсув труби, його визначається і аналізується, починаючи з 2 мм.

Фірма «РОЗЕН» пропонує поршень для визначення тривимірних географічних координат трубопроводу за допомогою інерційної навігаційної системи і одночасного контролю внутрішньої геометрії трубопроводу. За результатами обстеження цим поршнем надається інформація про положення трубопроводу в тривимірній системі координат, напрям, горизонтальну і вертикальну орієнтацію колін, кут їх повороту і радіус та місцезнаходження. Також фіксуються такі деформації як вм'ятини, гофри, овальність тощо (рисунок 1.15).

Рисунок 1.15 – Поршень для визначення просторового положення трубопроводу

Для більш точного визначення положення трубопроводу на місцевості використовують системи глобального позиціонування «GPS», які забезпечують визначення геофізичних координат через космічний супутник.

Профілемір типу «Каліпер» призначений для вимі-рювання прохідного перерізу і кута поворотів трубопроводів із метою оцінки можливості пропускання дефектоскопа магнітного «Магнескан» або ультразвукового «Ультраскан». «Каліпер» має систему прийому-передачі електро-магнітних сигналів низької частоти (22 Гц) з метою локалізації снаряда в трубопроводі (при передачі сигналів) і з метою одержання оцінок маркера на роздруківці (при прийомі сигналів зовнішнього передавача) і прив'язки дефектів до маркера і місцевості. Так як оцінка маркера має на роздруківці протяжність, що відповідає довжині від 8 до10 м, прив'язка дефектів проводиться до зварних швів з точністю плюс (мінус) 1 м.

«Каліпер» робить виміри геометрії трубопроводу, що перебуває під впливом різноманітних чинників: тиск продукту, тиск ґрунту, власна вага труби. Технічні дані профілеміра «Каліпера» для інспектування трубопроводів діаметром 720 мм показано в таблиці 1.47.

Таблиця 1.47 – Технічні дані профілеміра «Каліпер»

Технічні дані |

Значення |

Діаметр трубопроводу, мм |

720 (28") |

Товщина стінки, мм |

10 |

Тип манжет |

Пайптронікс, тип 1 |

Тип пристрою, що записує |

Цифрова пам’ять 16 Мб |

Кількість імпульсів, які виробляє одометричне колесо за один оберт, шт. |

4 |

Діаметр коліс одометра, мм |

103,7 |

Установка блок-маркера |

Так |

Наявність системи виміру радіуса повороту |

Так |

Діаметр каліброваного кільця, мм |

707 |

Швидкість, м/с |

1,2 |

Вимір прохідного перетину, щодо діаметра калібрувального кільця, виконують за графіком калібрування:

- вимірюють висоту точки, яка відповідає лінії калібрування;

- визначають зміну перерізу щодо діаметра калібру-вання (вісь ординат – висота, вісь абсцис – зміна перерізу);

- прохідний переріз визначають як різницю між діаметром калібрувального кільця і отриманим результатом.

Прив'язка дефектів відбувається до найближчих точок-орієнтира (маркерний пункт, засувка, вантуз), а також до найближчих поперечних кільцевих зварних швів із точністю 0,25 м.

Обстеження трубопроводів інтелектуальними дефектоскопами. Внутрішньотрубні інтелектуальні снаряди (дефектоскопи) призначені для виявлення, вимірювання геометричних параметрів та визначення положення особливостей дефектів металу стінок трубопроводу. Магнітні і ультразвукові снаряди-дефектоскопи використовуються для комплексної діагностики стану металу.

Для виконання своїх завдань снаряди оснащують системами датчиків, які охоплюють периметр труби, одометричними пристроями для вимірювання пройденого шляху, системою для визначення орієнтації снаряду, пристроєм для реєстрації проходження маркерних пунктів. Отримана інформація накопичується в блоках пам'яті снаряду. Інспекційними снарядами керує програмуюча мікропроцесорна система. Вбудована система внутрішньої діагностики забезпечує тестування снаряду перед пропусканням, виявлення збоїв і несправностей в роботі бортового обладнання. Автономне електроживлення забезпечує функціонування електронного обладнання снаряду при проведенні інспекції.

Якість проведеної інспекції (виявлення аномалій і дефектів металу, точність визначення їх розмірів) суттєво залежить від тієї швидкості, з якою внутрішньотрубний снаряд рухається по трубопроводу. Оптимальний діапазон швидкостей залежить від типу снаряду, як правило, швидкість не перевищує від 1,5 до 3,0 м/с. Необхідна швидкість руху інспекційного снаряду досягається шляхом створення спеціального режиму транспортування продукту по трубопроводу (із зниженням обсягу перекачування) і (або) настроюванням системи внутрішньотрубного снаряду, який дозволяє знизити швидкість проходження снаряду відносно швидкості продукту, що транспортується.

Обстеження трубопроводів інтелектуальним дефектоскопом «Ультраскан». Найбільшою чутливістю і вирішальною здатністю стосовно різного роду дефектів володіє ультразвуковий метод дефектоскопії. Інспекційний снаряд (дефектоскоп) «Ультраскан» призначений для оцінювання стану стінок трубопроводів методом ультразвукового сканування.

«Ультраскан» оснащений системою прийому-передачі електромагнітних сигналів низької частоти (22 Гц) із метою локалізації снаряда в трубопроводі (при передачі сигналів), а також для одержання по дистанції оцінок маркерних пунктів (при прийомі сигналів зовнішнього передавача) та інформації з ультразвукової діагностики для прив’язування дефектів до місцевості.

Інформація від датчиків, опрацьована усередині снаряда безпосередньо під час прогону, надходить на збереження в пристрій пам’яті дефектоскопа на основі двох магнітофонів ємністю 5 Гбайт кожний.

Для безупинного визначення ротаційного положення снаряда усередині трубопроводу використовують маятник, що дозволяє визначити положення дефекту по довжині кола.

Після прогону дані ультразвукової діагностики переписують на оптичні диски і опрацьовують на комп’ютерах.

Результати внутрішньотрубного обстеження представляють на екрані дисплея у вигляді розгорнутих фрагментів внутрішньої поверхні трубопроводу, пофарбованих у різноманітні кольори залежно від залишкової товщини стінки.

Заключною фазою є інтерпретація отриманих даних спеціалістами фірми з метою ідентифікації дефектів і арматурних елементів з видачею сертифікатів на особливості нафтопроводу, що заслуговують уваги, з їхнім описом і прив’язкою до найближчих точок – орієнтира і поперечного кільцевого зварного шва.

Прив’язка будь-якої особливості може бути виконана самим підприємством-замовником на основі даних із списку точок-орієнтирів і журналів особливостей та розкладки труб. Необхідно відзначити важливість зберігання маркерних пунктів надалі.

При повторних пропусканнях дефектоскопа прив’язка до тих самих маркерних пунктів дає можливість ідентифікувати будь-який виявлений дефект, і порівнювати з його попереднім станом. Це є важливим для оцінювання швидкості розвитку дефектів.

На рисунку 1.16 показано схему дефектоскопа «Ультраскан».

Рисунок 1.16 – Схема дефектоскопа «Ультраскан»

Дефектоскоп складається з трьох модулів і носія датчиків, що сполучені між собою шарнірними з’єднаннями карданного типу.

Перший модуль – батарейний, який забезпечує енергоживлення і містить батареї. Другий модуль – модуль даних, записує в блок збереження інформації дані, які одержує в процесі пропускання дефектоскопа. Третій модуль – ультразвуковий, складається з електронних приладів ультра-звукових датчиків, що контролюють передачу і прийом ультразвукових сигналів через ультразвукові датчики і забезпечує інтерпретацію отриманих ультразвукових сигналів у вигляді двійкових даних.

Кожний модуль снаряда має в передній і задній частині манжети, що діють як ущільнення, підтримують відстань між снарядом і стінкою труби, коли поршень рухається всередині трубопроводу потоком рідини.

Снаряд «Ультраскан-WМ» використовує ультразвукові датчики з радіальним напрямком поширення хвиль. Снаряд виявляє корозійні і механічні втрати металу на зовнішній і внутрішній поверхнях, різного роду, а також розшарування в металі труби.

Ультразвукові датчики встановлюють на носії датчиків, які розташовані в задній частині поршня. Матеріал датчиків є корозійно стійким і розрахований на тиск до 20 МПа.

Майстер-система, програмування якої здійснюється безпосередньо перед інспекційним пропусканням дефекто-скопа, контролює під час прогону всю систему і виконує вимірювання.

Досвід діагностики магістральних нафтопроводів показує, що ультразвукові діагностичні снаряди «Ультраскан-WМ» забезпечують високу точність вимірювань товщини стінки трубопроводу і визначення розмірів дефектів. Ультразвукові снаряди-дефектоскопи повинні пропускатися в рідкому акустичному середовищі, тому їх використовують, головним чином, при діагностуванні нафтопроводів. Вини виявляють і характеризують найбільшу кількість дефектів у вихідному матеріалі.

Основні технічні дані ультразвукових снарядів-дефектоскопів «Ультраскан WМ» показано в таблиці 1.48.

Таблиця 1.48 – Основні технічні дані ультразвукових снарядів дефектоскопів «Ультраскан-WМ»

Виявлені особливості |

Корозійні і механічні втрати металу, розшарування, пори і включення, зміна номінальної товщини стінки |

|

Мінімальні розміри виявлених дефектів |

||

Точкова корозія |

10×10 мм, глибина 1,5 мм |

|

Внутрішнє розшарування |

10×10 мм |

|

Подряпини і надрізи |

Ширина 10 мм, глибина 1,5 мм |

|

Похибки визначення розмірів |

||

Номінальна товщина стінки |

± 0,2 мм |

|

Глибина втрати металу |

± 0,5 мм |

|

Похибки визначення положення дефектів |

||

Відстань від кільцевого зварного шва |

± 0,2 м |

|

Кутове положення |

Від 12 до 45° |

|

Дані виміри обробляють і записують у цифрових значеннях на магнітні носії. При високих температурах (понад плюс 40 °С) і невеликих діаметрах систем від 6 до 8 дюймів використовують напівпровідникові носії.

При русі снаряду потужні магніти за допомогою сталевих щіток, які торкаються стінок, намагнічують ділянку труби до стану насичення.

Особливість металу стінки труби викликає локальне спотворення магнітного поля, яке фіксується електро-магнітними датчиками і записується в інформаційний блок. Записану інформацію потім інтерпретують для визначення типу і геометричних розмірів такої особливості.

Метод дозволяє виявити всі структурні неоднорідності, що ведуть до зміни магнітних властивостей. У цьому випадку магнітне поле зберігає однорідність.

У випадку наявності дефекту магнітне поле починає розсіюватись, що і фіксується магнітними датчиками. До недоліків магнітного методу відносять невисоку чутливість до поверхневих дефектів глибиною менше 10 відсотків товщини стінки труби, внутрішніх дефектів стінки (включень, розшарувань), а також залишкове магнітне поле на трубопроводі, яке виникає після обстеження.

Магнітні снаряди-дефектоскопи з поздовжнім намагнічуванням здатні виявляти корозійно-механічні дефекти металу, відхилення форми зварного шва, гофри та інші дефекти поперечного перерізу, а також елементи обладнання трубопроводу (запірна арматура, відводи, трійники, захисні патрони на переходах тощо). Такі дефектоскопи високої роздільної здатності випускають як закордонні, так і вітчизняні фірми.

Основні технічні дані снарядів-дефектоскопів показано в таблиці 1.49.

Таблиця 1.49 – Основні технічні дані магнітних снарядів-дефектоскопів з поздовжнім намагнічуванням

Виявлені особливості |

Корозійні і механічні втрати металу, порушення форми труби, тріщиноподібні дефекти колової орієнтації, кільцеві зварні шви, зміна номінальної товщини стінки, елементи обладнання трубопроводу, близько розташовані металеві об’єкти |

1 |

2 |

Мінімальний прохідний переріз |

85 % від зовнішнього діаметра |

Мінімальний радіус повороту, який дозволяється |

3 зовнішніх діаметра при повороті на 90° |

Закінчення таблиці 1.49

1 |

2 |

Максимальний тиск |

8 МПа |

Рекомендована швидкість пропускання |

Від 5 до 2 м/с |

Мінімальні розміри виявлених дефектів в трубопроводі з товщиною стінки t (довжина×ширина×глибина) |

|

Загальна корозія |

3t×0t×0,2t |

Точкова корозія |

2t×2t×0,2t |

Тріщина поперечна |

0t×3t×0,2t |

Канавка поперечна |

1t×3t×0,2t |

Вм'ятина |

10t×10t×0,8t |

Похибки визначення розмірів |

|

Довжина труби |

± 5 мм |

Номінальна товщина стінки |

± 0,05t |

Глибина дефекту |

± 0,1t |

Довжина дефекту |

± 10 мм |

Похибки визначення положення дефектів |

|

Відстань від кільцевого шва |

± 5 мм |

Кутове зміщення |

± 5° |