Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Омский государственный технический университет»

Организация и планирование производства

Задания для практических занятий

Омск 2007

Составители: Л.В. Трункина

Е.А. Еременко

Е.А. Булатова

Задания для практических занятий по дисциплине «Организация и планирование производства» предназначены для экономической подготовки студентов специальности 230100 «Информатика и вычислительная техника».

Следует обращать внимание как на самостоятельную индивидуальную работу студентов , так и на умение работать коллективно при решении задач.

Печатается по решению редакционно-издательского совета Омского государственного технического университета.

ОБЩИЕ СВЕДЕНИЯ

Целью написания сборника заданий для практических занятий является:

- закрепление у студентов теоретических основ организации и планирования производства;

- формирование практических навыков в области подготовки и организации производства;

- выявление уровня самостоятельной работы с научной и учебной литературой.

В результате освоения учебного материала студенты смогут:

- определять длительность технологического цикла обработки партии деталей при различных видах движения предметов труда;

- рассчитать длительность ремонтного цикла и межремонтного периода при организации ремонтного хозяйства;

- ознакомиться с функциональным распределением обязанностей на

предприятии;

- рассмотреть методы разработки и принятия управленческих решений;

- закрепить знания в области мотивации, адаптации и деловой карьеры на предприятии.

Таблица 1

№ занятия |

Тема занятия |

Количество часов |

1 |

Построение производственного процесса |

4 |

2 |

Организация ремонтного хозяйства предприятия |

2 |

3 |

Технологическая разработка документации для планирования |

2 |

4 |

Функциональное распределение обязанностей |

2 |

5 |

Разработка управленческих решений |

2 |

6 |

Мотивация производственной деятельности на предприятии |

2 |

7 |

Деловая карьера на предприятии |

3 |

Итого |

|

17 |

Занятие 1. Построение производственного процесса

В этой теме приведены задачи по определению длительности технологического и производственного циклов обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движений.

Методические указания

Длительность операционного цикла партии деталей на i-й операции определяется по формуле

![]() ,

(1.1)

,

(1.1)

где п — количество деталей в партии, шт.;

ti — норма штучного времени на i-й операции, мин;

Спрi — принятое число рабочих мест на i-й операции, шт.

Длительность технологического цикла при последовательном виде движений предметов труда определяется по формуле

![]() , (1.2)

, (1.2)

где т — число операций в технологическом процессе.

Длительность технологического цикла при параллельно-последовательном виде движений предметов труда определяется по формуле

![]() , (1.3)

, (1.3)

где р — размер транспортной партии, шт.;

tki — наименьшая норма времени между каждой i-й парой смежных операций с учетом количества единиц оборудования, мин.

Длительность технологического цикла при параллельном виде движений предметов труда определяется по формуле

![]() ,

(1.4)

,

(1.4)

где timax — норма времени i-й операции (максимальной по продолжительности) с учетом количества рабочих мест, мин.

Длительность производственного цикла обработки деталей всегда больше технологического цикла на величину времени, затрачиваемого на транспортные и контрольные операции, естественные процессы, межоперационные перерывы и перерывы, регламентированные режимом работы.

На практике, как правило, учитываются только три основные составляющие длительности производственного цикла: длительность технологического цикла (Т), длительность естественных процессов (tе) и время межоперационного пролеживания (tMO):

![]() (1.5)

(1.5)

Типовая задача с решением

Задача 1.1. Определить длительность технологического и производственного циклов обработки партии деталей при разных видах движений, построить графики процесса обработки партии деталей при следующих исходных данных: величина партии деталей п = 12 шт.; величина транспортной партии р = 6 шт.; среднее межоперационное время tмо = 2 мин; режим работы — двухсменный; длительность рабочей смены tсм = 8 ч; длительность естественных процессов tе = 35 мин; технологический процесс обработки представлен в табл. 1.1.

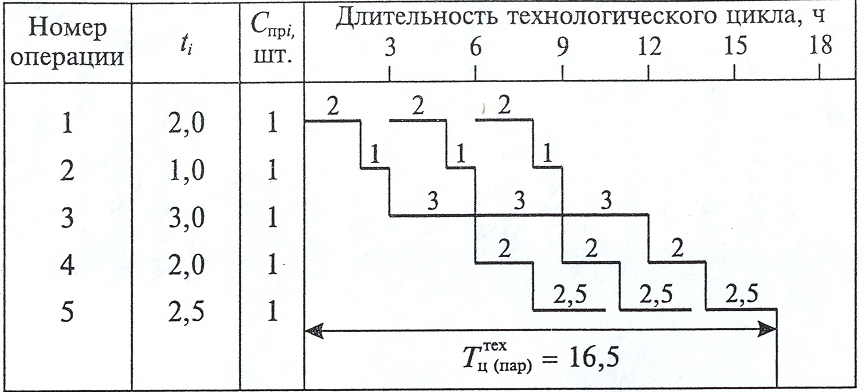

Рис. 1.1. График длительности технологического цикла при параллельном виде движений партии деталей в производстве

Таблица 1.1

Технологический процесс обработки деталей

Номер операции |

Операция |

Количество единиц оборудования (Спрi), шт. |

Норма времени (ti), мин |

1 |

Токарная |

1 |

4,0 |

2 |

Фрезерная |

1 |

1,5 |

3 |

Шлифовальная |

2 |

6,0 |

Решение

1.2.1. Расчет длительности технологического цикла при последовательном виде движений предметов труда ведется по формуле (1.2)

![]() =12(4+1,5+

=12(4+1,5+![]() )=102

мин.

)=102

мин.

1.2.2. Расчет длительности производственного цикла при последовательном виде движений предметов труда ведется по формуле (1.5)

![]() =102

+ 3 × 2 + 35 = 143 мин.

=102

+ 3 × 2 + 35 = 143 мин.

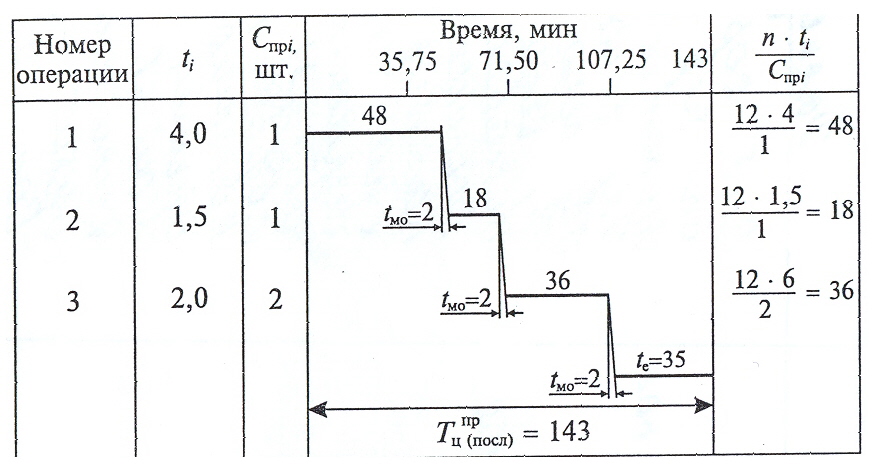

1.2.3. Построение графика длительности производственного цикла при последовательном виде движений предметов труда (рис. 1.2).

Рис. 1.2. График длительности производственного цикла при последовательном виде движений

1.2.4. Расчет длительности технологического цикла при параллельном виде движений предметов труда ведется по формуле (1.4)

![]() =(12-6)

=(12-6)![]() мин.

мин.

1.2.5. Расчет длительности производственного цикла при параллельном виде движений предметов труда ведется по формуле ( 1.5)

![]() мин.

мин.

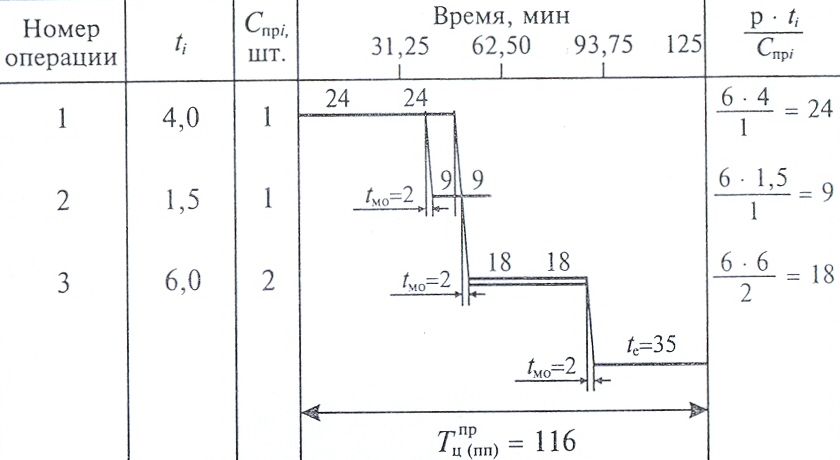

1.2.6. Построение графика длительности производственного цикла при параллельном виде движений предметов труда (рис. 1.3).

Рис.1.3. График длительности производственного цикла при параллельном виде движений

1.2.7. Расчет длительности технологического цикла при параллельно-последовательном движении предметов труда ведется по формуле (1.3)

![]() мин.

мин.

1.2.8. Расчет длительности производственного цикла при параллельно-последовательном движении предметов труда ведется по формуле (1.5)

![]() =

84 + 3 × 2+35 =

125

мин.

=

84 + 3 × 2+35 =

125

мин.

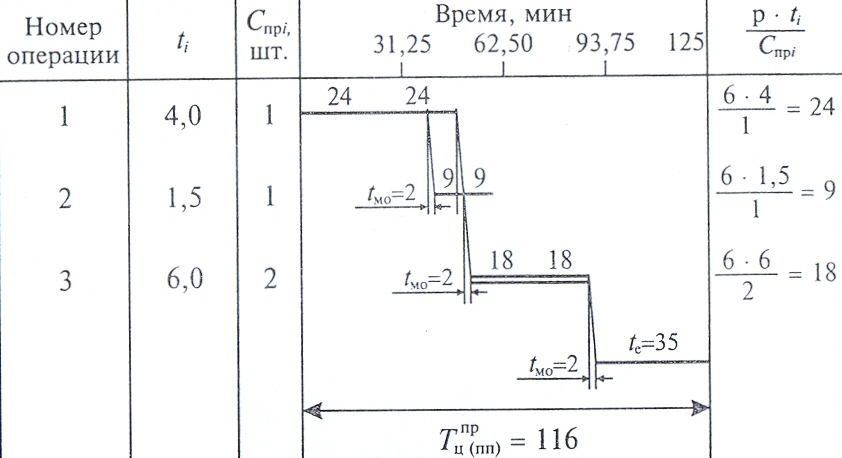

1.2.9. Построение графика длительности производственного цикла при параллельно-последовательном движении предметов труда (рис. 1.4).

При построении графика необходимо соблюдать следующие правила:

а) если продолжительность последующей операции меньше предыдущей, то перед последующей операцией создается запас деталей, позволяющий выполнять эту операцию непрерывно;

б) если продолжительность последующей операции больше предыдущей, то запас деталей перед последующей операцией не создается, а транспортная партия деталей немедленно передается на последующую операцию по окончании ее обработки.

Рис. 1.4. График длительности производственного цикла при параллельно-последовательном виде движений

Задачи для самостоятельного решения

Задача 1.2. Определить длительность технологического и производственного цикла обработки партии деталей при разных видах движения, построить графики процесса обработки партии деталей и определить коэффициент параллельности.

Исходные данные. Величина партии деталей ─ 12 шт., величина передаточной партии ─ 6 шт. Технологический процесс обработки:

Номер операции |

1 |

2 |

3 |

Норма времени, мин. |

4 |

1,5 |

6 |

Число станков |

1 |

1 |

2 |

Среднее межоперационное время ─2 мин. Работа производится в две смены, длительность смены — 8 ч. Длительность естественных процессов — 35 мин.

Задача 1.3. Определить графически и аналитически длительность технологического (без tмо, tе) цикла обработки партии деталей при последовательном, параллельно-последовательном и параллельном видах движения предметов труда.

Исходные данные. Величина партии деталей — 10 шт. Величина передаточной партии ─ 2 шт. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

4 |

Норма времени |

10 |

4 |

15 |

5 |

Число станков |

2 |

1 |

1 |

1 |

Задача 1.4. Определить момент начала обработки второй детали на операции «шлифование» при параллельном виде движения партии деталей.

Исходные данные. Величина партии деталей — 12 шт. Передаточная партия ─ 2 шт. Технологический процесс обработки следующий:

Операция |

Количество станков |

Норма времени, мин. |

Токарная |

1 |

2 |

Фрезерная |

1 |

3 |

Шлифование |

1 |

4 |

Задача 1.5. Определить длительность технологического цикла обработки партии деталей (6 шт.) при различных видах движения. Построить графики процесса обработки партии деталей и определить коэффициент параллельности.

Исходные данные. Передаточная партия ─ 2 шт. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

4 |

Норма времени, мин. |

8 |

4 |

2 |

10 |

Число станков |

1 |

1 |

1 |

2 |

Задача 1.6. Определить, как изменится продолжительность обработки партии деталей, если в результате изменения технологии длительность второй операции уменьшилась на 4 мин.

Исходные данные. Партия деталей в 12 шт. обрабатывается при параллельно-последовательном движении; передаточная партия ─3 шт. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

Число станков |

1 |

2 |

1 |

Норма времени, мин. |

6 |

20 |

4 |

Задача 1.7. Определить, на сколько сократилась длительность технологического цикла обработки партии деталей, если в результате внедрения технических усовершенствований длительности операций 2 и 4 уменьшились соответственно на 2 мин. каждая.

Исходные данные. Партия деталей в 20 шт. обрабатывается при параллельном виде движения; передаточная партия – 2 детали. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

4 |

5 |

Норма времени, мин. |

2 |

5 |

3 |

7 |

4 |

Задача 1.8. Построить графики циклов простого процесса при параллельно-последовательном движении партии деталей. Проверить правильность графического построения аналитическим расчетом длительности цикла. Длительность производственного цикла выразить в рабочих днях.

Исходные данные. Величина партии деталей ─ 120 шт., передаточной партии ─ 20 шт. Нормы времени по операциям:

Номер операции |

1 |

2 |

3 |

4 |

5 |

Норма времени, мин. |

3 |

4,5 |

2 |

3 |

5 |

На каждой операции работа производится на одном станке. Среднее межоперационное время ─20 мин. Работа производится в две смены.

Задача 1.9. Графически и аналитически определить начало переналадки станков на третьей операции при последовательном, параллельно-последовательном и параллельном движении партии деталей.

Исходные данные. Величина партии деталей ─ 20 шт., передаточной партии ─ 5 шт. Технологический процесс состоит из следующих операций:

Номер операции |

1 |

2 |

3 |

4 |

5 |

Норма времени |

5 |

10 |

16 |

6 |

3 |

Число станков |

1 |

1 |

2 |

1 |

1 |

Время на переналадку (tмо), мин. |

5 |

8 |

10 |

- |

- |

Задача 1.10. Определить, когда необходимо приступить к выполнению заказа.

Исходные данные. Заказ состоит из 10 изделий. По операциям технологического процесса изготовления изделия отношение 1кс равно 40 ч, а коэффициент параллельности равен 0,88. Директивный срок сдачи заказа 10 октября.

Задача 1.11. Исследовать, какое влияние на длительность производственного цикла оказывает определенная последовательность технологических операций при последовательном и параллельно-последовательном движении партии деталей. Сформулировать выводы из результатов исследования.

Исходные данные. Величина партии деталей ─ 10 шт., передаточной партии ─ 1 шт. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

4 |

5 |

6 |

Норма времени, мин. |

6 |

15 |

4 |

2 |

10 |

3 |

Число станков |

1 |

1 |

1 |

1 |

2 |

1 |

Варианты расположения технологических операций: 1-й вариант приведен выше, 2-й вариант ─ поменять местами операции 2 и 3;

3-й вариант ─ по убывающей продолжительности операций;

4-й вариант ─ по возрастающей продолжительности.

Задача 1.12. Определить срок исполнения заказа в механическом цехе при разных видах движения и построить календарные графики выполнения заказа.

Исходные данные. Механический цех получил заказ на 200 шестерен. Известно, что заготовки будут поданы в цех к 10 января. Технологический процесс обработки детали:

Операция |

Норма времени, мин. |

Револьверная |

12 |

Токарная |

20 |

Зубофрезерная |

30 |

Протяжная |

3 |

Слесарная |

6 |

Сверлильная |

5 |

Цех работает в две смены. Среднее межоперационное время ─4 ч. Размер передаточной партии — 40 шт.

Задача 1.13. Определить длительность производственного цикла изготовления заказа на 300 шт. втулок. Построить календарный график его изготовления.

Исходные данные. Партия втулок 300 шт. обрабатывается параллельно-последовательно, величина передаточной партии 15 шт. Участок работает в две смены, среднее межоперационное время 3 ч. Технологический процесс обработки:

Операция |

Норма времени, мин. |

Число станков на операции |

Токарная |

15 |

1 |

Фрезерная |

28 |

2 |

Сверлильная |

10 |

1 |

Расточная |

5 |

1 |

Слесарная |

3 |

1 |

Задача 1.14. Определить, как изменится длительность технологического цикла обработки партии деталей, если параллельно-последовательный вид движения заменить параллельным.

Исходные данные. Партия деталей в количестве 50 шт. обрабатывается при параллельно-последовательном виде движения. Технологический процесс обработки следующий:

Номер операции |

1 |

2 |

3 |

4 |

Норма времени, мин. |

21 |

20 |

6 |

8 |

Число станков |

3 |

2 |

1 |

1 |

Задача 1.15. Построить графики производственных циклов для двух вариантов технологического процесса обработки изделия, отличающихся последовательностью операций при всех видах движения. Определить, как влияет на длительность операций.

Исходные данные. Величина партии изделий ─ 25 шт.; передаточной партии ─5 шт. Варианты технологического процесса обработки изделия:

Номер операции |

Норма времени ,ч. |

|

1 -й вариант |

2-й вариант |

|

1 |

1 |

3 |

2 |

0,3 |

1,5 |

3 |

2 |

2 |

4 |

3 |

1 |

5 |

1,5 |

0,3 |

Задача 1.16. Построить график цикла простого процесса при параллельном движении партии деталей. Определить, как сократить длительность технологического цикла на 1,5 ч., не изменяя при этом технологического процесса и не увеличивая количество оборудования.

Исходные данные. Величина партии деталей ─ 100 шт.; передаточной партии ─ 20 шт. Технологический процесс обработки деталей следующий:

Номер операции |

1 |

2 |

3 |

4 |

Норма времени, мин. |

2 |

3 |

5 |

8 |

Число станков |

1 |

1 |

1 |

2 |

Список литературы

Золотогоров В.Г. Организация и планирование производства: Практ. Пособие. – Мн.: ФУАинформ, 2001 – 528 с.

Родионова В.Н., Туровец О.Г. Организация производства и управление предприятием: Учеб. пособие. – М.: Издательство РИОР, 2005.- 128 с.

Фатхутдинов Р.А. Производственный менеджмент: Учебник, 2-е изд., - М.: ЗАО «Бизнес- школа «Интел- Синтез», 2000. – 464 с.

Шепеленко Г.И. Экономика, организация и планирование производства на предприятии: Учеб. пособие для студентов Экономических факультетов и вузов. 4-е изд., доп. и перераб. – М.: ИКЦ «МарТ»; Ростов – н /Д: Издательский центр «МарТ», 2003. – 592 с. (Серия «Экономика и управление»).

Занятие 2. Организация ремонтного хозяйства предприятия

В этом разделе приведены задачи по расчету календарно-плановых нормативов по системе планово-предупредительных ремонтов технологического оборудования, объема ремонтных работ и необходимых ремонтных средств и ресурсов (оборудования для выполнения ремонтных работ, материальных и трудовых ресурсов).