- •2. Выбор заготовки и обоснование метода ее получения

- •2.2 Определение массы заготовки при прокате

- •2.3 Определение массы заготовки при штамповке.

- •2.4 Расчет стоимости заготовки с учетом ее черновой обработки.

- •2.4.2. Расчет стоимости заготовки при штамповке

- •3. Выбор технологических баз

- •Список использованной литературы:

Содержание:

Y

1. Анализ исходных данных 3

1.1 Анализ точности размеров. 3

1.2 Анализ точности формы 3

1.3 Анализ точности расположения поверхностей. 3

1.4 Анализ качества поверхности 3

1.5 Анализ технологичности конструкции детали 3

2. Выбор заготовки и обоснование метода ее получения 5

2.2 Определение массы заготовки при прокате 7

2.3 Определение массы заготовки при штамповке. 9

2.4 Расчет стоимости заготовки с учетом ее черновой обработки. 11

2.4.2. Расчет стоимости заготовки при штамповке 12

3. Выбор технологических баз 13

4. Проектирование маршрута изготовления детали 15

4.1 Типовой технологический процесс изготовления вала 15

4.2 Технологический процесс изготовления вала 19

5. Расчет размерной цепи 21

Список использованной литературы: 23

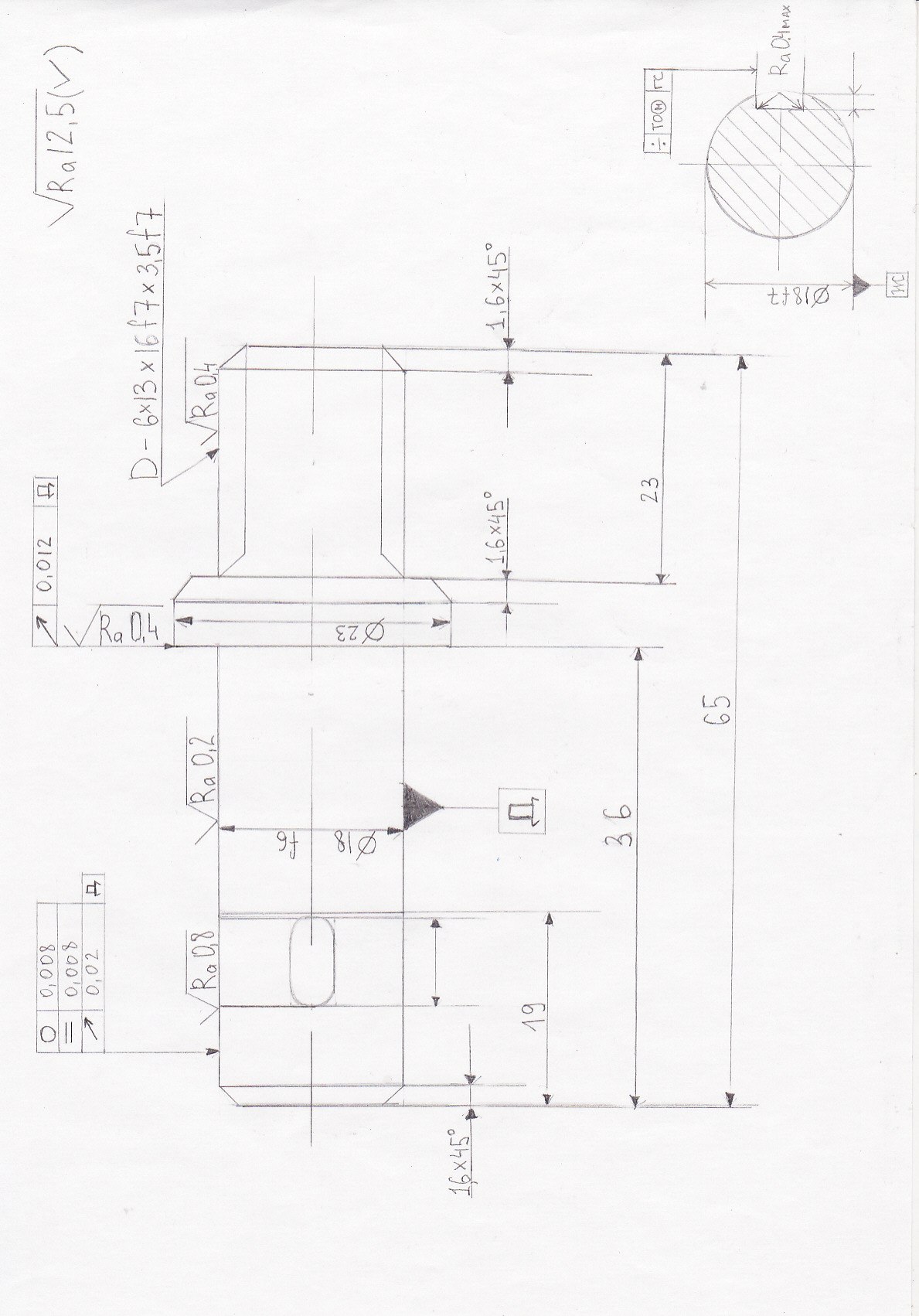

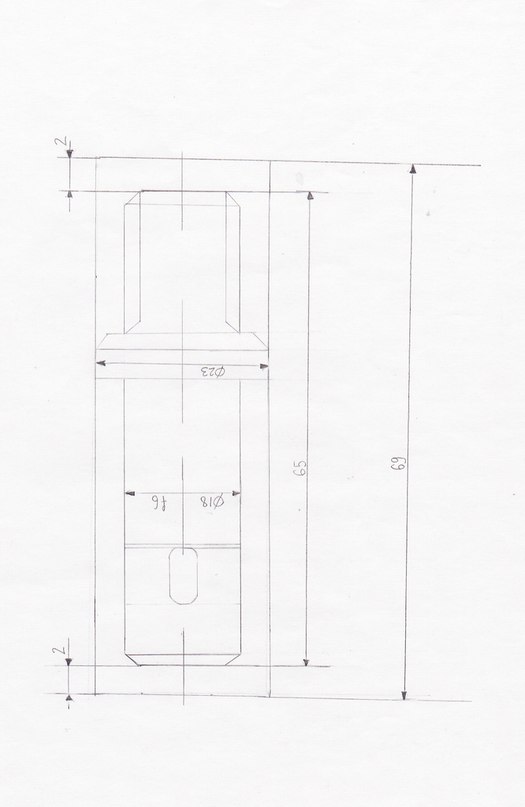

1. Анализ исходных данных

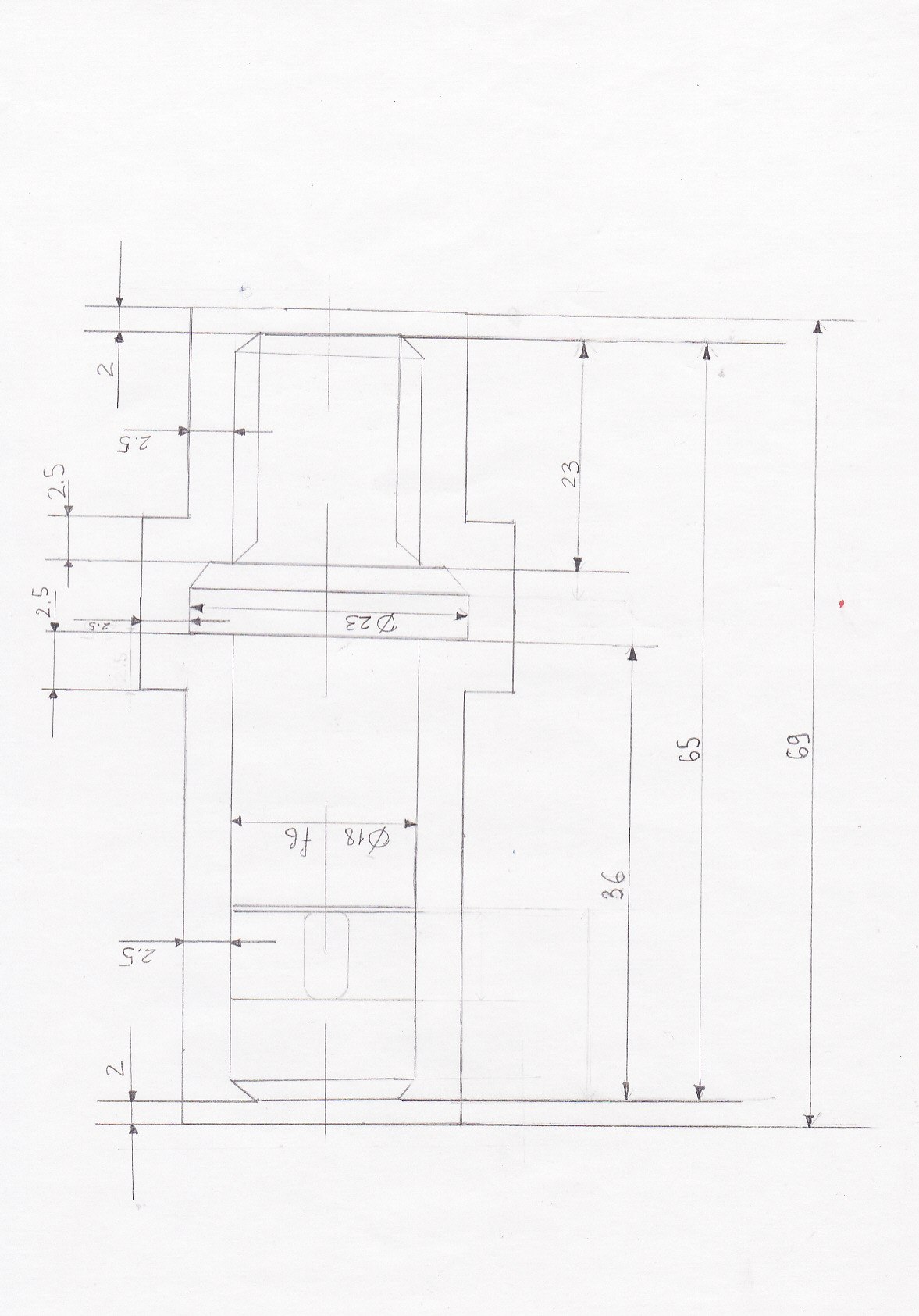

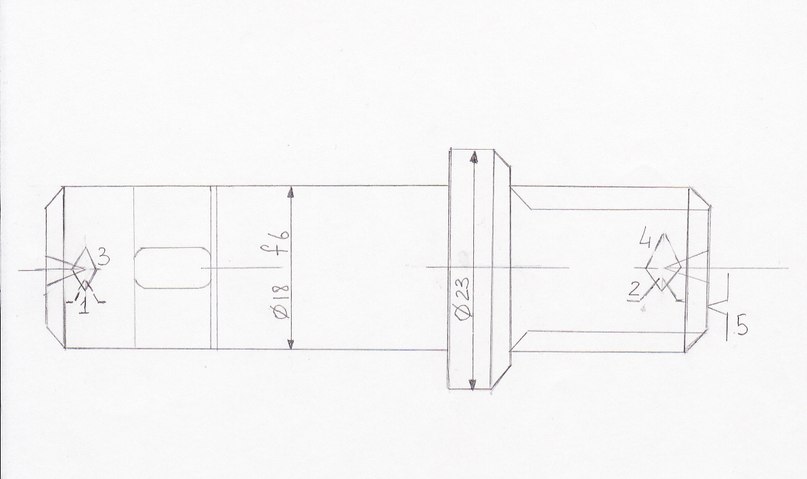

Данный вал является одним из основных конструктивных элементов редуктора, механизма, передающего и преобразующего крутящий момент Предназначен для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор. Вал изготовлен из стали 40Х Гост 4543-71.

1.1 Анализ точности размеров.

Поверхность диаметром 18 мм является наиболее ответственной, ее необходимо выполнить по шестому квалитету точности. Посадочный диаметр зубчатого колеса выполнить по квалитету к6.

1.2 Анализ точности формы

Поверхность диаметром 18 мм выполнить с допуском на отклонение от круглости не более 0.008. Остальные поверхности выполнять в пределах допуска на размеры.

1.3 Анализ точности расположения поверхностей.

Точность взаимного расположения задается величиной радиального биения, которая не должна превышать 0.02 мм на поверхности с диаметром 18 мм и 0.012 мм на поверхности с диаметром 23 мм . Допуск на отклонение профиля в продольном сечении 0.008 на поверхности с диаметром 18 мм.

1.4 Анализ качества поверхности

Шероховатость опорной шейки вала не превышает 0.2 мкм. Остальные поверхности выполнить в пределах допуска на шероховатость, остаточная шероховатость не более 12.5 мкм.

1.5 Анализ технологичности конструкции детали

Чертеж детали располагает всей необходимой информацией для ее изготовления, содержит необходимые размеры с допусками, требования к точности формы и взаимного расположения поверхностей. Конструкция детали состоит из стандартных, унифицированных элементов и может быть изготовлена из заготовок, также являющихся стандартными и унифицированными. Размеры и поверхности детали имеют оптимальную точность и шероховатость. Конструкция детали обеспечивает возможность применения типовых технологических процессов. Каждая поверхность доступна для ее обработки.

2. Выбор заготовки и обоснование метода ее получения

Данная деталь изготавливается из малолегированной стали 40Х. Заготовку можно получить из проката или штамповкой на горизонтально ковочных машинах.

Исходные данные: материал - сталь 40Х Гост 4543-71

2.1 Расчет массы детали:

m=p*V

V=3,14*(

q=

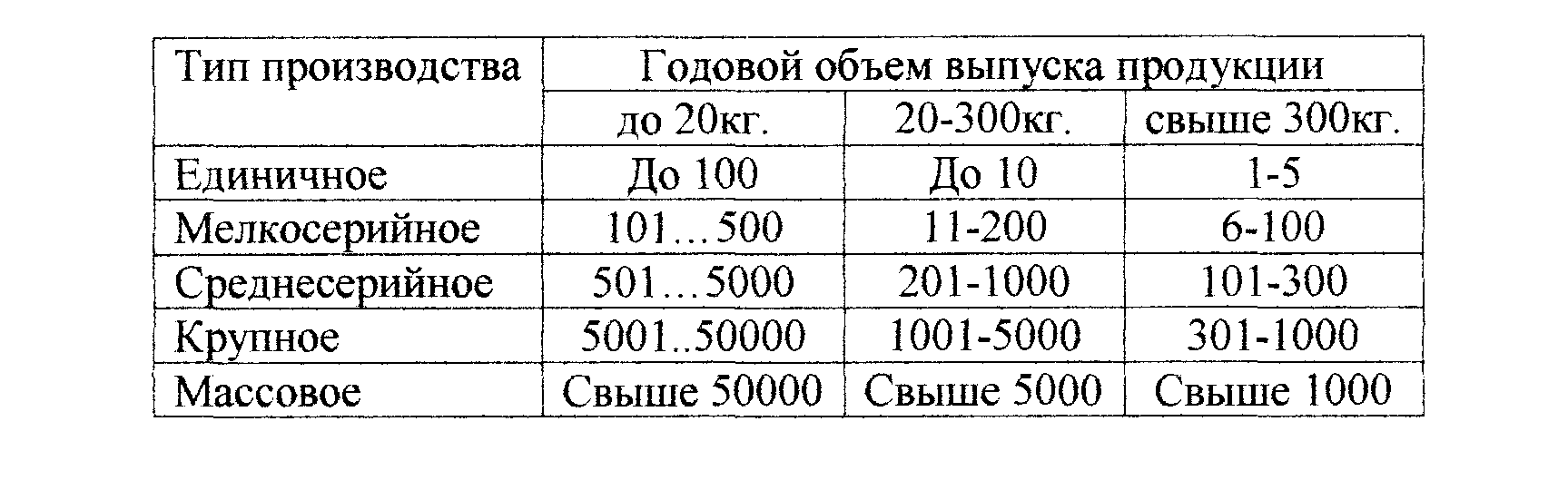

Годовой объем выпуска - 1000 шт\год - среднесерийный тип производства.

2.2 Определение массы заготовки при прокате

Заготовки из проката используют чаще всего для получения деталей на станках токарной группы , токарных автоматах, токарно-револьверных, токарно-винторезных и других станках.

Применяется в тех случаях, когда профиль материала приближается к профилю металла: круглые прутки и трубы — для деталей имеющих форму тел вращения (валов, втулок и др.), для деталей, которые обрабатываются на автоматах — применяются комбинированные прутки 9-11 квалитеты точности. Заготовки из проката нашли самое широкое применение благодаря своей простоте и дешевизне.

Определим массу и объем заготовки при применении данного метода:

Vп=6,9*3,14*

qп= =0,22492

кг

=0,22492

кг

Определим коэффициент использования материала заготовки по формуле:

Кп=q/qп

Kп=0,1348/0,22492=0,599

2.3 Определение массы заготовки при штамповке.

Штамповки применяются для изготовления деталей из пластических металлов более сложной, чем у отливок, конфигурации. При штамповке возможно получение отверстий любой формы и конфигурации. Заготовка-штамповка отличается малой шероховатостью поверхности, высокой точностью, малыми значениями припусков на обработку и самой высокой стоимостью. Заготовки-штамповки применяют в тех случаях, когда имеются поверхности, которые невозможно обработать механически, но требуется их высокое качество.

Определим массу и объем заготовки при применении данного метода:

Vш=

qш=

Определим коэффициент использования материала :

Kш=0,1348/0,2422=,557

Сравним полученный коэффициент с аналогичным для проката:

Кп=0.599>0.557=Кш

Следовательно, метод проката является менее материалоемким, чем метод штамповки.

2.4 Расчет стоимости заготовки с учетом ее черновой обработки.

Определим стоимость заготовки по формуле:

Где

-

средняя часовая заработная плата

основных рабочих по тарифу, руб.\чел.-ч;

-

средняя часовая заработная плата

основных рабочих по тарифу, руб.\чел.-ч;

-

цена 1 кг отходов, руб. ;

-

цена 1 кг отходов, руб. ;

-

оптовая цена на материал в зависимости

от метода получения заготовки;

-

оптовая цена на материал в зависимости

от метода получения заготовки;

-

масса отходов материала, кг;

-

масса отходов материала, кг;

-

время черновой обработки заготовки, ч;

-

время черновой обработки заготовки, ч;

-

цеховые накладные расходы (для

механического цеха могут быть приняты

равными 60-80%)

-

цеховые накладные расходы (для

механического цеха могут быть приняты

равными 60-80%)

2.4.1. Расчет стоимости заготовки при прокате

Рассчитаем основное время Т

Т=

= 0,438 руб.\чел.-ч;

= 0,0298 руб. ;

= 300 р/кг;

=(0,22492-0,1348)*0,75=0,06759кг;

= ч;

ч;

=75%;

.

.

Стоимость заготовки при прокате:

2.4.2. Расчет стоимости заготовки при штамповке

Рассчитаем основное время Т

Т=

= 0,438 руб.\чел.-ч;

= 0,0298 руб. ;

= 655 р/кг;

=(0,2422-0,1348)*0,75=0,08055кг;

= ч;

ч;

=75%;

Стоимость заготовки при штамповке:

Вывод:

С учетом коэффициента использования материала, среднесерийного типа производства и стоимости заготовки выбираем метод проката как наиболее экономически оптимальный.

3. Выбор технологических баз

При разработке технологического процесса изготовления вала возникает задача - выбрать из нескольких вариантов обработки детали один, обеспечивающий наиболее экономичное решение. Поэтому с целью экономии труда и времени технологической подготовки производства необходимо использовать типовые процессы обработки деталей и типовых поверхностей деталей.

Базирование - это придание заготовке определенного положения в пространстве относительно заданной системы координат. Базирование реализуется на основе баз. База - поверхность, совокупность поверхностей, ось и точка, с помощью которых заготовка занимает определенное положение на рабочем пространстве.

С функциональной точки зрения в производственной практике введены следующие понятия баз:

1. Конструкторская база - база, используемая для придания определенного положения

детали или сборочной единицы в изделии.

2. Технологическая база - совокупность поверхностей, используемая для придания определенного положения заготовке в процессе ее обработки.

З. Измерительная база - база, используемая при измерении.

В типовом маршруте обработки вала конструктором указаны центровые отверстия, которые могут использоваться в качестве технологических баз, т.е. общая ось центровых отверстий, обработка относительно которой обеспечит обработку ступеней вала за одну установку и обеспечит заданные требования по соосности поверхностей и точности диаметров.

Основные правила выбора технологических баз:

- при определении технологических баз в первую очередь необходимо соблюдать принцип совмещения баз, т.е. когда в качестве технологической базы применяется конструкторская база в изделии.

- принцип постоянства базы (желательно при выборе тех. базы стремится к постоянству базы, т.к. при замене тех. базы теряется вспомогательное время и возникает дополнительная трудоемкость).

-обеспечение надежности закрепления заготовки на рабочем месте станка.

Для изготовления данного вала используем принцип совмещения конструкторской и технологической базы.

В результате анализа типового технологического процесса приходим к следующему решению по выбору баз для обработки ступенчатого вала: отнимем у заготовки 5 степеней свободы, оставив только вращение вокруг оси ОХ, т.к. это необходимо для реализации токарной обработки.

4. Проектирование маршрута изготовления детали

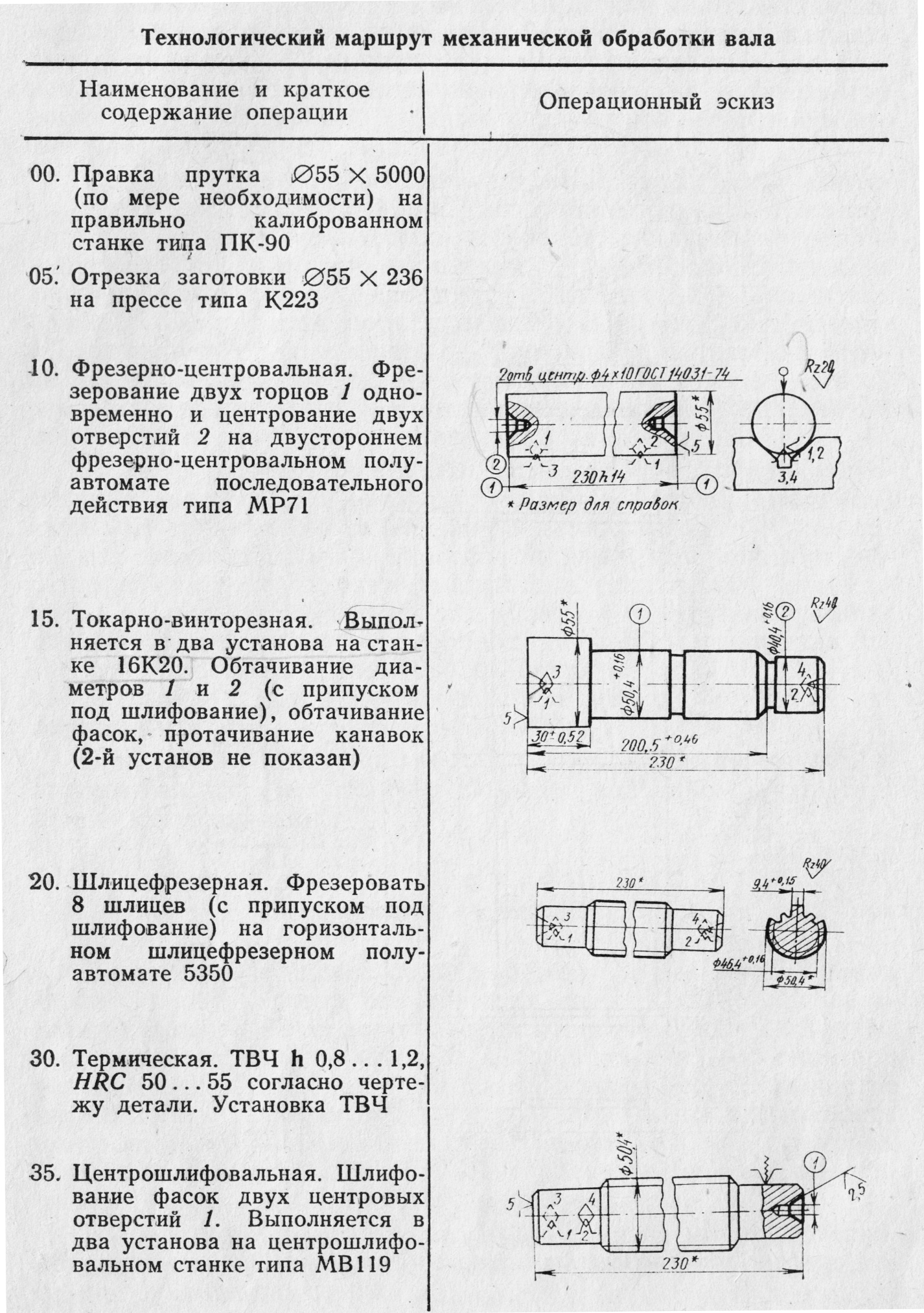

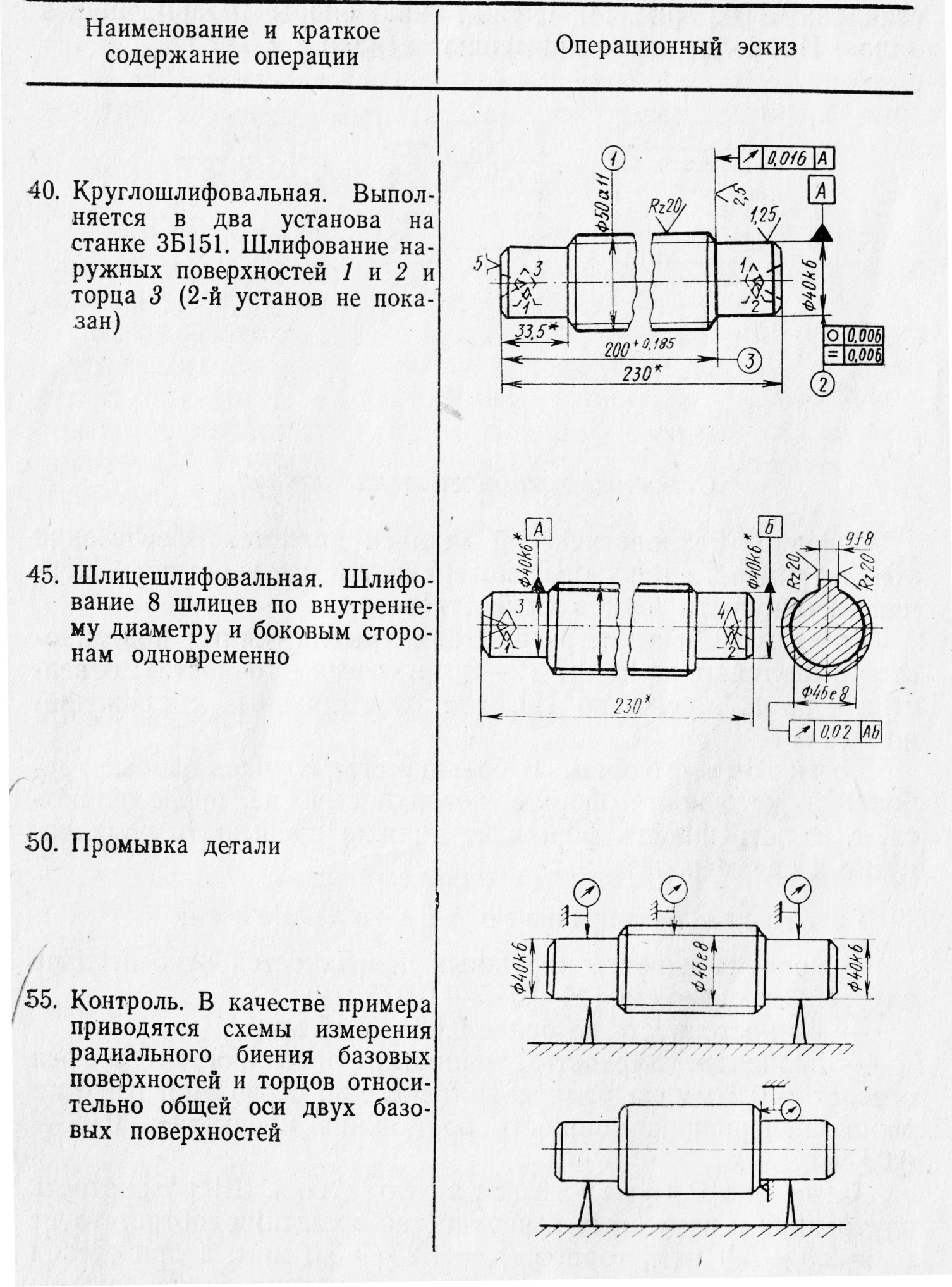

4.1 Типовой технологический процесс изготовления вала

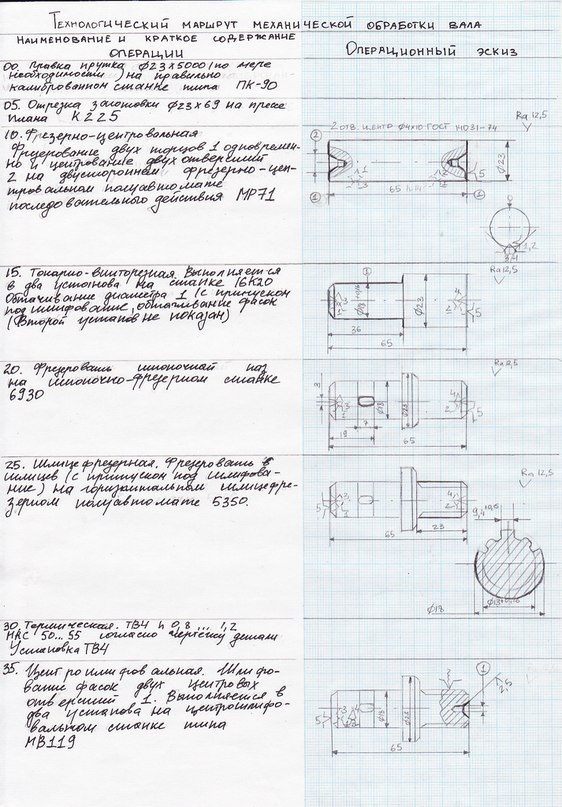

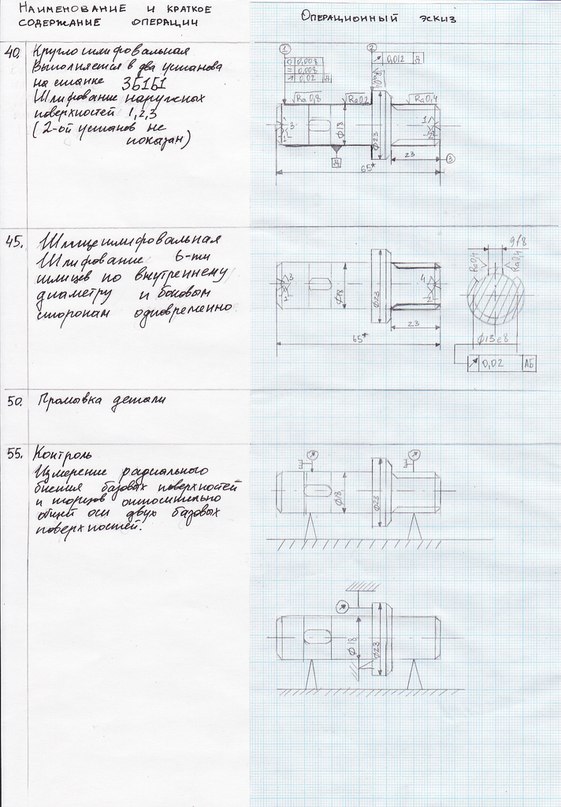

4 .2

Технологический процесс изготовления

вала

.2

Технологический процесс изготовления

вала

5. Расчет размерной цепи

Этапы расчета размерной цепи.

1. Построим размерную цепь, удовлетворяющую замыкающему звену, заданному заказчиком; причем данная цепь замкнута, включает минимальное число размерных звеньев, причем от одной детали механизма включен в РЦ только один размер;

A∆

2. Примем одно из звеньев РЦ за неизвестное; в данном случае звено

3. Определим номинальный размер неизвестного звена, выразив его из уравнения:

n k

k

A∆=∑Ai-∑Aj

i=1 j=1

Определим i следующим образом: i=0,453√D+0,001D

5. Определим допуск неизвестного звена, выразив его из уравнения:

n+1

T∆=∑Ti+j

i+j

Квалитет определяется в соответствии с выражением

T=k*i, k=T/i

При определении квалитетов учитываем номинальные размеры. Допуск на звенья определяется по таблице «Значения допуска». При заполнении столбца 7 обращаем внимание на столбец 4. Если h, то В=0, при H – все уходит в «-». Если ±IT/2, то В=-Н=Т/2.

6. Определяется верхнее и нижнее отклонения неизвестного звена по следующим уравнениям:

n k

B∆=∑Bi - ∑Hj

i=1 j=1

k n

H∆=∑Hj-∑Bi

j=1 i=1

7. Определяем допуск по верхнему и нижнему отклонению неизвестного звена.

8. В соответствии с полученным допуском определяем квалитет точности, с которым выполняется неизвестное звено.

Таблица расчета размерной цепи

Звено |

Номинальный размер звена |

i, мкм |

Обозн. поля допуска |

Квалитет |

Допуск, мкм |

Н, мкм |

В, мкм |

A∆

|

0,05 |

- |

|

|

100 |

0 |

+100 |

|

14 |

1,08 |

±IT/2 |

9 |

43 |

-21.5 |

+21.5 |

|

8 |

0,9 |

h |

8 |

22 |

-22 |

0 |

|

5,95 |

0,82 |

- |

9 |

32 |

-54.5 |

-21.5 |