- •Содержание

- •ВВедение

- •Практическая работа №1 Выбор типа подвижного состава.

- •Практическая работа №2

- •2.1 Определение суточных грузопотоков.

- •2.2 Определение суточного вагонопотока.

- •2.3 Определение суточных контейнеропотоков.

- •2.4 Расчет массы груза или контейнеров в подаче.

- •Практическая работа №3 Средства механизации погрузочно-разгрузочных работ для различных видов груза.

- •3.1.Выбор машин и механизмов для выполнения погрузочно - разгрузочных работ на железнодорожном транспорте.

- •3.2.Выбор грузозахватных устройств.

- •Практическая работа № 4 Расчет технической и эксплуатационной производительности прм.

- •4.1 Расчет технической производительности прм периодического действия.

- •4.2 Расчет технической производительности прм и установок непрерывного действия.

- •Практическая работа №5. Расчет потребного количества прм на грузовом пункте.

- •Практическая работа №6. Расчет параметров складов для различных грузов.

- •Вместимость склада определяется по формуле:

- •6.1 Определение основных параметров склада для тарно-штучных грузов.

- •6.2 Определение линейных размеров и площади контейнерной площадки

- •6.3 Определение линейных размеров и площади склада для лесных и навалочных грузов.

- •Обелисковый штабель

- •Призматический штабель

- •Практическая работа №7. Определение погрузочно-разгрузочных фронтов.

- •Практическая работа № 8. Расчёт времени простоя вагонов под грузовыми операциями.

- •Практическая работа№9. Расчет технико-экономических показателей и выбор оптимального варианта механизации прр.

- •1.Рассчитать технико-экономические показатели.

- •2.Выбрать оптимальный вариант механизации прр.

- •9.1. Расчет единовременных затрат.

- •9.2. Расчет ∑к,∑а,∑р.

- •9.3 Расчет годовых текущих расходов

- •9.4. Себестоимость механизированной переработки единицы груза

- •9.5. Производительность труда на прр

- •9.6. Выбор оптимального варианта

Практическая работа № 4 Расчет технической и эксплуатационной производительности прм.

Цель работы: Ознакомиться с технической и эксплуатационной производительностью ПРМ периодического действия. Научиться рассчитывать длительность рабочего цикла ПРМ.

Задача практической работы:

Определить длительность рабочего цикла ПРМ.

Рассчитать техническую и эксплуатационную производительность ПРМ.

4.1 Расчет технической производительности прм периодического действия.

Под технической производительностью машины понимают то количество груза, которое может погрузить (выгрузить) данная машина за 1 ч непрерывной работы при оптимальных условиях работы (т.е. при максимальном использовании грузоподъемности, быстром заполнении всего объема ковша и т.д.). Для ПРМ периодического действия ( кранов, погрузчиков, вагоноопрокидывателей) техническая производительность Птех (т/ч, м3/ч, конт./ч) рассчитывается по формуле:

Птех=3600Gгр/Тц , (4.1)

где 3600-количество секунд в часе; Gгр - количество груза, перерабатываемого за один цикл (период). В зависимости от рода груза Gгр измеряется в тоннах, м3, контейнерах ; Тц – длительность рабочего цикла машины, с.

Расчет Gгр. Gгр рассчитывается в зависимости от рода груза. Так, при переработки универсальных среднетоннажных контейнеров Gгр рассчитывают как средневзвешенную величину в условных контейнерах:

Gгр=a3m∙1+a5m∙2, (4.2)

где a3m, a5m –доля соответствующих контейнеров в общем парке; 1, 2 – количество условных контейнеров соответственно для контейнеров 3 и 5 т брутто.

Для крупнотоннажных контейнеров: Gгр=1 физ. Контейнер.

Для тяжеловесных грузов Gгр рассчитывают как средневзвешенную величину, исходя из процентного соотношения масс грузов, перерабатываемых на тяжеловесной площадке. Процентное соотношение масс грузов задается преподавателем.

Для насыпных грузов, перерабатываемых с помощью ковша или грейфера:

Gгр=V∙ γ∙ ψ, (4.3)

где V – объем грейфера (ковша), м3; γ – объемная масса груза, т/ м3; принимается по приложению 4.1; ψ – коэффициент заполнения грейфера (ковша), принимается равным (0,7…1,0).

Для круглого леса навалом Gгр принимается по характеристике выбранного лесного грейфера.

Для круглого леса и пиломатериалов в пакетах Gгр определяется по формуле:

Gгр=Fn Ln γ Кпл, (4.4)

где Fn – площадь поперечного сечения пакета, м3 ( рассчитывается в зависимости от типа пакетирующей оснастки, см. таблица 4.1 ); Ln – длина пакета, м; Кпл – коэффициент плотности укладки лесоматериалов, принимается равным для пиломатериалов (0,8…0,9), для круглого леса – (0,6…0,72).

Таблица 4.1

Тип |

Грузоподъемность, кг |

Размер поперечного сечения пакетов, мм |

Масса стропа, кг |

Вид пакетируемой продукции |

Длина пакетируемой продукции, м |

||

Ширина верха В1 |

Ширина низа В |

Высота Н |

|||||

01 |

3000 |

- |

1350 |

1300 |

10,5 |

пилопродукция |

1,0-6,5 |

02 |

3000 |

1250 |

2700 |

1200 |

15,4 |

То же |

3,0-6,5 |

03 |

3000 |

- |

2800 |

1600 |

16,0 |

Пилопродукция, круглые и колотые лесоматериалы |

1,0-3,0 |

04 |

7500 |

- |

2800 |

1600 |

26,3 |

Круглые лесоматериалы |

3,0-8,0 |

Для железобетонных изделий, металлопродукции Gгр принимается по действующим каталогам по согласованию с преподователем.

Для грузов в спецконтейнерах Gгр принимается по характеристике контейнеров (табл. 4.2).

Техническая характеристика универсальных контейнеров |

||||||||||||

Контейнер |

Типо-размер |

Масса нетто, т |

Масса брутто, т |

Погрузочный объём, куб.м |

Геометрические размеры |

Ширина дверного проема в свету |

||||||

наружные |

внутренние |

ширина |

высота |

|||||||||

длина |

ширина |

высота |

длина |

ширина |

высота |

|||||||

3т. |

УК-3 |

до 2,4 |

3 |

5,16 |

2100 |

1325 |

2400 |

1930 |

1225 |

2128 |

1225 |

2090 |

5т. |

УК-5 |

до 3,9 |

5 |

10,4 |

2100 |

2650 |

2400 |

1950 |

2515 |

2128 |

1950 |

2100 |

5т. |

КМ-5 |

до 3,9 |

5 |

10,92 |

2190 |

2650 |

2400 |

2050 |

2504 |

2128 |

2504 |

2103 |

20 фут |

1С |

до 18,0 |

20 |

30,6 |

6058 |

2438 |

2438 |

5867 |

2330 |

2197 |

2286 |

2134 |

20 фут |

1СС |

до 21,8 |

24 |

32,7 |

6058 |

2438 |

2591 |

5867 |

2330 |

2350 |

2286 |

2261 |

20 фут HC |

1ССC |

до 21,8 |

24 |

36 |

6058 |

2438 |

2895 |

5867 |

2330 |

2700 |

2286 |

2585 |

40 фут |

1А |

до 26,0 |

30,48 |

62,4 |

12192 |

2438 |

2438 |

11988 |

2330 |

2197 |

2286 |

2134 |

40 фут |

1АА |

до 26,0 |

30,48 |

66,6 |

12192 |

2438 |

2591 |

11988 |

2330 |

2350 |

2286 |

2261 |

40 фут HC |

1ААA |

до 26,0 |

30,48 |

72 |

12192 |

2438 |

2895 |

11988 |

2330 |

2700 |

2286 |

2585 |

Таблица 4.2

Расчет Тц. Длительность рабочего цикла Тц на практике определяют путем хронометражных наблюдений за работой машин. В практической работе Тц определяется графоаналитическим способом:

1.рассчитывают продолжительность каждой операции цикла,

2.строят график цикла.

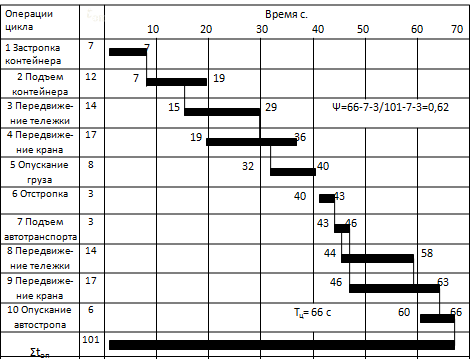

Примерный график рабочего цикла козлового крана приведен на рис. 4.1и рис. 4.2.

Рис. 4.1 примерный график рабочего цикла козлового (мостового) крана при

переработки контейнеров с совмещением операций.

|

0 30 60 90 120 150 180 210 240 270 300 330 360 |

||||||||||||||

t1 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t2 |

26,5 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

t3 |

15 |

33,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

t4 |

30 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

t5 |

26,5 |

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

t6 |

5 |

|

|

105 |

|

|

|

|

|

|

|

|

|

|

|

t7 |

26,5 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

t8 |

15 |

|

|

|

136,5 |

|

|

|

|

|

|

|

|

|

|

t9 |

30 |

|

|

|

|

151,5 |

|

|

|

|

|

|

|

|

|

t10 |

26,5 |

|

|

|

|

|

181,5 |

|

208 |

|

|

|

|

|

|

∑tn |

208 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.2 примерный график рабочего цикла козлового (мостового) крана при

переработки контейнеров без совмещения операций.

Для каждого крана рассчитывается свой цикл. Для козловых и мостовых кранов:

Тц=t1+ t2+ t3+ t4+ t5+ t6+ t7+ t8+ t9+ t10, (4.5)

где t1-захват груза, t2-подъем груза, t3-передвижение тележки, t4-передвижение крана, t5-опускание груза, t6-отстроповка, t7-подъем крюка, t8-передвижение тележки, t9-передвижение крана, t10-опускание крюка.

Для стреловых кранов на железнодорожном ходу:

Тц=t1+ t2+ t3+ t4+ t5+ t6+ t7+ t8+ t9+ t10, (4.6)

где t1-захват груза, t2-подъем груза, t3-поворот стрелы, t4-передвижение крана с грузом, t5-опускание груза, t6-отстроповка, t7-подъем крюка, t8-передвижение крана без груза, t9-поворот стрелы, t10-опускание крюка.

Для вилочных электропогрузчиков (малогабаритных автопогрузчиков):

Тц=t1+ t2+ t3+ t4+ t5+ t6+ t7+ t8+ t9, (4.7)

где t1-наклон рамы вперед, захват груза, наклон рамы назад(5…6), с; t2-подъем груза в транспортное положение; t3 -передвижение погрузчика с грузом; t4 -установка рамы в вертикальное положение, (2…3) с; t5 -подъем груза для укладки в штабель; t6 -наклон рамы вперед, освобождение груза, наклон рамы назад, (5…6) с; t7 -опускание порожней каретки в транспортное положение; t8 -передвижение погрузчика без груза; t9 -время на переключение рычагов, срабатывание цилиндров, (6…8) с.

Для автопогрузчиков со стрелой (крановой или «Г»-образной):

Тц=t1+ t2+ t3+ t4+ t5+ t6+ t7+ t8+ t9+ t10, (4.8)

где t1-захват груза, t2-подъем груза, t3-передвижение погрузчика, t4-опускание груза в транспортное положение, t5-передвижение погрузчика с грузом, t6-подъем груза для укладки в штабель, t7-освобождение груза, t8-подъем захвата, t9-передвижение погрузчика без груза, t10-опускание захвата.

Эксплуатационная производительность Пэкс определяется количеством груза, перерабатываемого за один час с учетом внутрисменных технологических перерывов (прием-сдача смены, обед, перестановка вагонов, техническое обслуживание механизма и др.)

Пэкс= Птех∙Квр, ( 4.9)

где Квр –коэффициент использования ПРМ по времени; можно принять равным (0,7…0,8).

8,5

8,5

8,5

8,5

10

10