- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 4. Краткие сведения о клеевых соединениях

15.12. В настоящее время все шире применяют неразъемные соединения металлов и неметаллических материалов, получаемые склеиванием. Наибольшее применение получили клеевые соединения внахлестку (рис. 15.14), реже — встык. Клеевые соединения позволили расширить диапазон приме-

Рис. 15.14. Клеевое соединение внахлестку

нения в конструкциях машин сочетаний различных неоднородных материалов — стали, чугуна, алюминия, меди, латуни, стекла, пластмасс, резины, кожи и т. д.

Применение универсальных клеев типа БФ, ВК, МПФ и других (в настоящее время употребляют более ста различных марок клеев) позволяет довести прочность клеевых соединений до 80 % по отношению к прочности склеиваемых материалов. На прочность клеевых соединений влияют характер действующих на соединение нагрузок, марка клея, конструкция соединения, технология склеивания, условия эксплуатации.

15.13. Достоинства и недостатки клеевых соединений.

Достоинства:

• простота получения неразъемного соединения и низкая стоимость работ по склеиванию;

• возможность получения неразъемного соединения разнородных материалов любых толщин;

• отсутствие коробления получаемых деталей;

• герметичность и коррозионная стойкость соединения;

• значительно меньшая, чем при сварке, концентрация напряжений.

Недостатки:

• уменьшение прочности соединения с течением времени («старение»); :

• низкая теплостойкость большинства марок клеев.

Можно ли надежно склеить такие материалы: сталь—сталь, сталь—алюминий, сталь—стеклотекстолит, сталь—мрамор, сталь—текстолит?

15.14. Область применения. Клеевые соединения широко применяют в самолетостроении, при изготовлении режущего инструмента, электро- и радиооборудования, в оптической и деревообрабатывающей промышленности, строительстве, мостостроении. В настоящее время созданы некоторые марки клеев на основе полимеров, удовлетворительно работающих при температуре до 1000°.

Можно ли применить клеевые соединения для узлов, работающих при температуре 600 °С?

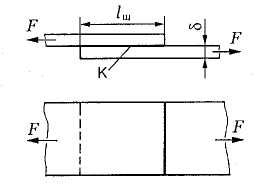

15.15. Расчет клеевых соединений на прочность. Соединения внахлестку. При действии растягивающей или сжимающей силы F (рис. 15.14) расчет производят на сдвиг (срез) по формуле

![]() (15.7)

(15.7)

где τсд и [τ]сд — расчетное и допускаемое напряжения на сдвиг; [τ]сд= 10 ÷ 25 МПа для карбонильного клея, [τ]сд = 4,5 ÷ 7,0 МПа для клея группы БФ; F — нагрузка, действующая на соединение; Аса — площадь сдвига (среза).

Чем отличается расчет клеевых соединений внахлестку и встык при действии растягивающей силы?

15.17. Ответить на вопросы контрольной карточки 15.2,

Контрольная карточка 15.2

Вопрос |

Ответы |

Код |

При склеивании каких материалов легко обеспечивается условие: прочность соединения больше, чем прочность склеиваемых материалов? |

Металлов Металла с неметаллом Неметаллов |

1 2 3

|

Как рассчитывают сечение — (рис. 15.12) сварного углового шва? |

На разрыв и на срез Только на срез Только на разрыв |

4 5 6 |

Чему равно допускаемое напряжение для на-хлесточного шва при действии осевой растягивающей силы, выполненного ручной дуговой сваркой электродом марки Э50? |

|

7 8 9 10 |

По какой формуле определяют длину фланговых сварных швов?

|

|

11

12

13 |

Назовите формулу проверочного расчета для стыкового клеевого соединения |

|

14

15

16 |

Ответы на вопросы

15.2. Сварное соединение — неразъемное соединение деталей с помощью сварных швов. Сварной шов — затвердевший после сварки металл, соединяющий свариваемые детали.

15.3. Показанный на рис. 15.2, а сварной шов — стыковой (отсутствие накладок и выступающих головок заклепок снижает массу сварной конструкции по сравнению с клепаной); на рис. 15.2, б показан заклепочный стыковой шов.

15.4. Зубчатый венец колеса приваривается к ступице (рис. 15.3) с последующим фрезерованием.

15.5. Потолочный шов имеет сравнительно меньшую прочность ввиду того, что условия выполнения этого шва менее благоприятны, чем нижнего, горизонтального, вертикального швов (потолочный шов расположен над электродами и руками рабочего).

Рис. 15.2, а — стыковое соединение; соединяемые элементы являются продолжением один другого (сварку производят по торцам);

Рис. 15.5 — нахлесточные соединения; боковые поверхности соединяемых элементов перекрывают одна другую;

Рис. 15.3, 15.7, а, б — тавровые соединения; соединяемые элементы перпендикулярны один к другому (один элемент торцом приваривается к боковой поверхности другого);

Рис. 15.7, в, г — угловые соединения; соединяемые элементы перпендикулярны (или наклонны) один к другому (свариваются по кромкам).

15.6. Стыковой шов без скоса кромок применяют при сварке деталей толщиной 5 до 8 мм.

15.7. Шов, показанный на рис. 15.7, б — угловой. Профиль нормального углового шва — равнобедренный треугольник. На рис. 15.12, в катет шва К=δ.

15.8. Для нахлесточного соединения и соединения с накладками лобовые и фланговые угловые швы применять можно.

15.10. При lш > b следует применять стыковой косой шов (см. шаг 15.6).

15.11. Исходная формула для определения расчетного напряжения для одностороннего лобового углового шва

![]() (15.8)

(15.8)

где F — нагрузка, действующая на шов; Аср — площадь опасного сечения углового шва.

Для данного случая (см. рис. 15.12) Аср = hlш. Так как h = 0,7Кlш (см. шаг 15.11), то Аср = 0,7К1ш.

15.13. Можно.

15.14. Можно.

15.15. Клеевые соединения внахлестку рассчитывают по условию прочности на сдвиг, а соединения встык — на растяжение.

Коды правильных ответов на вопросы контрольных карточек

Введение

К.К. 0.1. Код- 5; 7 и 8; 11; 12 и 13; 17; 18