- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

13.22. Расчет групповых болтов (при условии болты нагружены одинаково, например, крепление крышек, подшипников, круглых крышек сосудов и т. п.). В этом случае определяют силу, действующую на один болт:

![]() (13.19)

(13.19)

где ∑F — внешняя сила, действующая на группу болтов; z — число болтов группы.

По формулам (13.6), (13.7), (13.9), (13.12)—(13.18) производят проверочный или проектировочный расчеты для одного болта. Все болты принимают одинаковых размеров. В зависимости от конструкции группового болтового соединения формула (13.19) может быть видоизменена.

Определите внешнюю нагрузку F, действующую на один болт для круглой крышки, находящейся под давлением р (см. рис. 13.16).

13.23. Расчет группы болтов, нагруженных неодинаково (например, крепление корпусов подшипников к металлоконструкции, машин фундаментными болтами и т. п.), производят по наиболее нагруженному болту. По методике шагов 13.16—13.20 определяют размеры этого болта, а остальные, болты, как правило, принимают тех же размеров. Так часто делают для упрощения конструкции узла. Внешнюю силу, приходящуюся на наиболее нагруженный болт, в каждом конкретном случае определяют в соответствии со схемой нагружения.

13.24. Расчет резьбы на прочность.

При расчете резьбы на прочность принимают следующее допущение: все витки резьбы нагружаются равномерно (хотя теоретическими и экспериментальными исследованиями установлено, что для гайки с шестью витками первый виток резьбы воспринимает 52 % всей осевой нагрузки, второй — 25 %, третий — 12 %, шестой — только 2 %).

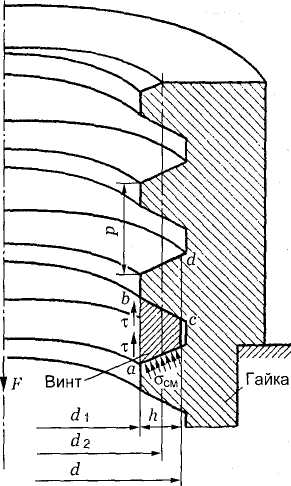

Рис. 13.20. К расчету резьбы на срез

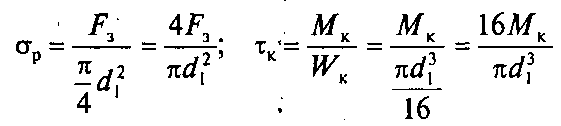

Расчет резьбы по напряжению среза. Проверочный расчет. Условие прочности

τср≤[τ]ср, (13.20)

где τср — расчетное напряжение среза в резьбе; [τ]ср — допускаемое напряжение среза в резьбе (см. шаг 13.30).

Для винта :

![]() (13.21)

(13.21)

для гайки

![]() (13.22)

(13.22)

здесь

F

—

осевое усилие, действующее на болт; dx

— внутренний

диаметр резьбы;

d

— наружный

диаметр резьбы; Н

— высота

гайки; К

=

![]() —

коэффициент, учитывающий тип резьбы

(K=0,8

— для треугольной резьбы; К=

0,5

— для прямоугольной и К=

0,65

— для трапецеидальной резьбы).

—

коэффициент, учитывающий тип резьбы

(K=0,8

— для треугольной резьбы; К=

0,5

— для прямоугольной и К=

0,65

— для трапецеидальной резьбы).

Проектировочный расчет (рассматривается случай, когда материал гайки и винта одинаков). Задавшись типом резьбы и определив диаметр при проектном расчете, можно определить высоту гайки:

![]() (13.23)

(13.23)

Стандартные крепежные изделия на прочность резьбы не рассчитывают.

13.25. Ответить на вопросы контрольной карточки 13.2.

Контрольная карточка 13.2

Вопрос |

Ответы |

Код |

Можно ли для изготовления винтов (болтов, шпилек) применять чугун? |

Можно Нельзя |

1 2 |

Назовите формулу проектировочного расчета для напряженного болтового соединения при отсутствии последующей затяжки |

|

3

4

5

6

7 |

Назовите расчетную формулу для определения допускаемого напряжения среза для болта |

|

8 9 10 11 12 |

В каком случае расчетное напряжение ар больше: когда детали соединяются с упругой прокладкой или без прокладки? |

С упругой прокладкой Без прокладки |

13 14 |

Назовите формулу для определения высоты гайки |

|

15

16

17 |

Ответы на вопросы

13.1. Деталь 1 — болт; деталь 2 — гайка. Деталь 1 — резьба цилиндрическая наружная; деталь 2 — резьба цилиндрическая внутренняя.

13.2. Резьбы крепежные для соединения деталей: метрическая, дюймовая, часовая, трубная, круглая. Резьба для передачи сил и движений: прямоугольная, трапецеидальная, упорная (иногда используют метрическую и дюймовую резьбы).

13.3. У метрической резьбы (см. рис. 13.3, а) вершины профиля резьбы винта притуплены по прямой на расстоянии H/8, вершины профиля резьбы гайки — на расстоянии Н/А от вершин теоретического профиля. Про-филь впадин у винта имеет закругление радиусом Н/6. Обозначение метрической резьбы с крупным шагом — М24; с мелким — М24 х 2.

13.4. Нельзя. В качестве крепежной резьбы применяют метрическую резьбу. При проектировании новых машин применять дюймовую резьбу нельзя. Обозначение дюймовой резьбы на чертеже: указывается наружный диаметр в дюймах.

13.6. Прямоугольную резьбу для крепежных деталей применить нельзя. Эта резьба применяется в основном в винтах для передачи движений с малыми потерями на трение.

13.7. По сравнению с треугольной трапецеидальная резьба имеет значительно меньшие потери на трение.

13.8. Упорная резьба передает большую осевую нагрузку, чем трапецеидальная за счет «упорного» профиля резьбы и большей, как следствие, прочности резьбы.

13.13. Пружинная шайба (см. рис. 13.10, г) — стопорная, подкладывае-мая под гайку. Отвертыванию гайки препятствуют острые края концов шайбы, упирающиеся в торец гайки и в прижимаемую деталь. Кроме того, при ослаблении осевой силы в болте сила упругости шайбы поддерживает соединение в напряженном состоянии и препятствует самоотвинчиванию гайки. Пружинная шайба не увеличивает опорную поверхность.

13.16. По значению момента Ткл и известной силе Fкл, приложенной к ключу, можно определить потребную длину рукояти (см. рис. 13.12):

![]()

Зная Ткл и Lp, можно определить силу Fкл для динамометрических ключей.

13.17. По известному диаметру dx из ГОСТа (например, см. табл. 13.1) выбирают номинальный диаметр d, средний диаметр d2, шаг резьбы Р. Длину болта принимают в зависимости от толщины соединяемых им деталей; размеры головки и ее высоту — в зависимости от номинального диаметра d.

Применяют проверочный расчет, если известны параметры болта и его материал, но если необходимо проверить резьбовое соединение на прочность или по расчетному напряжению, необходимо выбрать материал болта; проектный — если параметры болта неизвестны. Выбрав соответствующий материал для болта, производят проектный расчет. По [σ]р определяют внутренний диаметр резьбы du по которому определяют все остальные параметры резьбового соединения.

13.18. Условие прочности проверочного расчета клеммового соединения

![]()

правая часть формулы (13.9):

13.19. При расчете затянутого и дополнительно нагруженного внешней силой болта Fo принимают в расчетах, когда предварительно затянутый болт нагружен осевой силой F и в процессе работы предусматривается последующая дополнительная затяжка (подтяжка) болтов; Fp — то же, но без последующей подтяжки болта. Формула проверочного расчета

![]()

13.21. От восприятия поперечных сил болт разгружают с помощью разгрузочного кольца (рис. 13.19, а), шпонкой (рис. 13.19, б), штифтом (рис. 13.19, в) и т. п.

13.22. Внешняя сила, действующая на болты (см. рис. 13.16);

![]()

где Z — число болтов круглой крышки.