- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 2. Конструкции резьбовых деталей и применяемые материалы

Основные резьбовые крепежные детали — болты, винты, шпильки, гайки, а также шайбы и устройства, предохраняющие резьбовые соединения от самоотвинчивания, гаечные ключи.

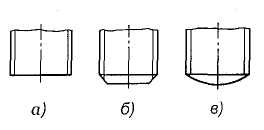

Болтом (см. рис. 13.3, а) называется резьбовое изделие цилиндрической (или конической) формы, снабженное на одном конце головкой, а на другом резьбой, на которую навинчивается гайка. На рис. 13.3, б показан винт.

Рис. 13.3.

ний: Типы резьбовых соединение: а —болтовое; б — соединение

винтом; в — соединение шпилькой

Резьбовое изделие цилиндрической формы, снабженное на одном конце головкой, а на другом резьбой (гайкой служит деталь), называется винтом.

Болтами (рис. 13.3, а) скрепляют детали не очень большой толщины. Отверстия в соединяемых деталях выполняют несколько большего диаметра, чтобы можно было легко вставить болт, не повредив резьбы. С торца головку болта обтачивают на конус (снимают фаску), чтобы срезать вершины углов призмы, которые могут создавать затруднения при захватывании ключом.

Резьбу у болтов накатывают или нарезают на заготовках, полученных горячей высадкой из прутка. Болты также изготовляют из фасонного прутка (шестигранного или другого профиля) на токарно-винторезных станках или автоматах.

Болты и винты находят широкое применение во всех отраслях машиностроения для получения разъемных соединений. Они стандартизованы.

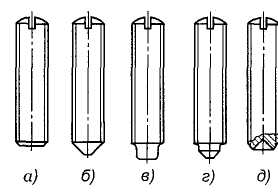

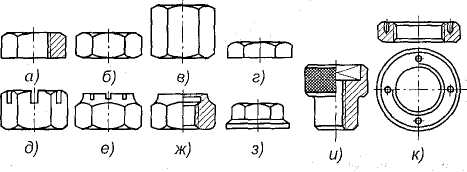

13.10. Конструктивные формы болтов и винтов. По форме головки болты и винты бывают с шестигранной головкой (рис. 13.4, а), квадратной (рис. 13.4, б), цилиндрической (рис. 13.4, в), полукруглой (рис. 13.4, г), потайной (рис. 13.4, д) с углублением под шестигранный ключ (рис. 13.4, е) или специальную отвертку (рис. 13.4, ж). Имеются и другие конструкции головок.

Болты, как правило, имеют головку, захватываемую снаружи инструментом — гаечным ключом, рис. 13.4, а, б, винты — специальным торцовым ключом (рис. 13.4, в—ж).

Концы болтов и винтов выполняют плоскими (рис. 13.5, а), с конической фаской (рис. 13.5, б) или сферическими (рис. 13.5, в).

Рис. 13.4. Виды болтов и винтов

Рис. 13.5. Конструктивные элементы болтов, винтов и шпилек

Винты, показанные на рис. 13.6, называются установочными. Их применяют для фиксации положения деталей и предотвращения их сдвига. Винты с плоским торцом (рис. 13.6, а) можно применять при малой толщине деталей; с коническим (рис. 13.6, б) и ступенчатыми (рис. 13.6, в, г) — для дета- леи, имеющих предварительное засверлива-ние. Установочные винты изготавливаются небольшой длины с резьбой по всей длине. Винты с засверленным концом (рис. 13.6, д) используют совместно с шариком).

Рис. 13.6. Установочные винты

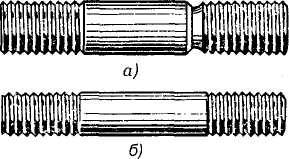

13.11. Шпильки. На рис. 13.3, в, г показана шпилька. Шпильки применяют, когда по конструктивным особенностям соединений установить болт или винт нельзя.

Шпилька — резьбовое изделие цилиндрической формы, имеющее с обоих концов резьбы, один конец которой (головка) ввинчивается в деталь, а на другой навинчивается гайка. Резьбовое изделие, показанное на рис. 13.3, г, можно назвать болтом-шпилькой.

Шпильки делят на два типа: с проточкой (рис. 13.7, а); без проточки, со сбегом резьбы на посадочном конце (рис. 13.7, б). Один конец шпильки ввинчивается в тело детали до отказа с затяжкой на сбег резьбы (шпилька ввинчивается, например, с помощью двух гаек, см. шаг 13.14, рис. 13.11, а). Диаметр резьбы на обоих концах шпильки, как правило, одинаков. Глубина ввинчивания /ш зависит от материала детали, определяется по табл. 13.3.

Рис. 13.7. Конструкции шпилек

Таблица 13.3. Минимальная относительная длина завинчивания lш в корпус шпилек (винтов), изготовленных из различных материалов

ав стальной шпильки (винта), МПа |

lw/d при материале корпуса (ств, МПа) |

||||

Сталь (300-400) |

Дюралюминий (360-400) |

Бронза (250-200) |

Чугун (180-250) |

Силумин (160-200) |

|

400-500 |

0,8-0,9 |

0,8-0,9 |

1,2-1,3 |

1,3-1,4 |

1,4-2,0 |

900-1000 |

1,6-2,0 |

1,6-2,0 |

1,8-2,2 |

1,8-2,2 |

2,0-2,5 |

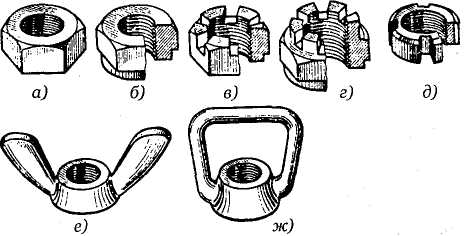

13.12. Гайки. Болты и шпильки снабжены гайками.

Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис. 13.8 показаны шестигранные гайки, применяемые в машиностроении: а — с одной фаской; б — с одной фаской и проточкой; в —

прорезные; г — корончатые. У корончатых гаек для установки стопорных шплинтов выполнены прорези. Имеются и другие конструктивные разновидности шестигранных гаек. Для крепления подшипников качения, рулевого устройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис. 13.8, д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют" гайки-барашки (рис. 13.8, е, ж).

Высота рабочей части нормальных гаек Н'и 0,8J (d — диаметр резьбового изделия); при малых осевых нагрузках Я» (0,5 -н 0,6)of; при больших Н< 1,6 d.

На рис. 13.9: в — шестигранная гайка с двумя фасками для больших осевых нагрузок (#« l,6d); г — шестигранная гайка с одной фаской для незначительных осевых нагрузок (#«0,6cf); ж — шестигранная гайка с глухим резьбовым отверстием; з — шестигранная гайка с буртиком; и — круглая гайка с накаткой и углублением под ключ; к — круглая гайка с отверстиями на торце под ключ. Остальные гайки описаны в шаге 13.12.

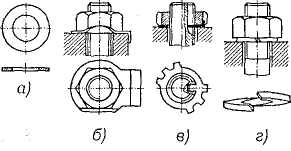

13.13. Шайбы. Под гайки, головки болтов и винтов, как правило, устанавливают шайбы.

Назначение шайб — увеличение опорной поверхности и предохранение деталей от задиров.

Для стопорения служат специальные шайбы. Наибольшее распространение в машиностроении получили шайбы круглые (рис. 13.10, а). Первые изготовляют штамповкой, вторые обрабатывают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы (рис. 13.10, б) применяют для стопорения гайки; круглую лепестковую (рис. 13.10, в) — для стопорения круглых гаек со шлицами; круглую пружинную (рис. 13.10, г) — для стопорения любых гаек.

Опишите работу пружинной шайбы. Предохраняют ли эти шайбы детали от задиров, увеличивают ли опорную поверхность?

Рис. 13.10. Шайбы

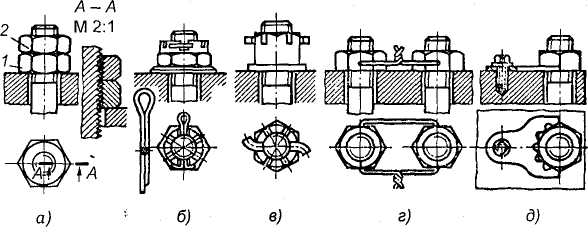

13.14. Гаечные замки. Во избежание самоотвинчивания гаек, винтов применяют особые устройства, называемые гаечными замками.

Существует очень много способов стопорения или предохранения гаек от самоотвинчивания. В шаге 13.13 описаны некото-рые конструкции гаечных замков (см. рис. 13.10, б— г). При установке контргайки 2 (рис. 13.11, а) создается дополнительное натяжение и трение в резьбе, поэтому самоотвинчивание гайки 1 затрудняется. При установке пружинной шайбы (см. рис. 13.10, г) самоотвинчивание исключается за счет упругости шайбы. Кроме того, упругость этой шайбы значительно уменьшает вибрации гайки. При установке шплинта (рис. 13.11, б, в) или при обвязке группы болтов проволокой (рис. 13.11, г) гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью специальной шайбы (см. рис. 13.10, б), планки (рис. 13.11, д) и т. п.

Рис. 13.11. Конструкции гаечных замков

13.15. Ответить на вопросы контрольной карточки 13.1.

Контрольная карточка 13.1

Вопрос |

Ответы |

Код |

Определите, какая резьба у болта, показанного на рис. 13.1 |

Левая Правая Определить нельзя |

1 2 3 |

Что называется шагом резьбы? |

Расстояние между двумя одноименными точками резьбы одной и той же винтовой линии Расстояние между двумя одноименными точками двух рядом расположенных витков резьбы |

4

5 |

Определите наименование резьбового изделия, показанного на рис. 13.11, а, б |

Болт Винт Шпилька Определить нельзя |

6 7 8 9 |

Определите нормальную глубину ввинчивания стальной (сгв = 450 МПа) шпильки с резьбой М20 (материал детали — чугун) |

10 мм 15 мм 20 мм 26 мм 40 мм |

10 11 12 13 14 |

Какую резьбу следует выбрать при проектировании тяжело нагруженного крепежного узла (без уточнения осевой нагрузки, диаметра и шага резьбы)? |

Метрическую Дюймовую Прямоугольную Трапецеидальную Упорную |

15 16 17 18 19 |