- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 7. Краткие сведения о выборе и расчете муфт

Применяемые в машиностроении муфты стандартизованы. Муфты каждого типоразмера выполняют для некоторого диапазона диаметров вала. Основным критерием при выборе стандартных муфт является передаваемый вращающий момент.

При проектировании новых муфт конструктивные размеры элементов муфты определяют расчетом. Стандартизованные или нормализованные муфты не рассчитывают. Их, как правило, выбирают, как и подшипник качения, по таблицам справочников.

12.16. Выбор стандартных муфт. Основной характеристикой при выборе муфт является передаваемый расчетный момент

Tp= КрТ≤[Т]р, (12.1)

где Кр — коэффициент режима работы (табл. 12.1); T— номинальный вращающий момент при установившемся режиме работы.

Таблица 12.1. Значение коэффициента режима работы Jfp

Механизм или машина |

Кp |

Конвейеры: |

|

ленточные |

1,25-1,50 |

цепные, скребковые и винтовые (шнеки) |

1,50-2,0 |

Воздуховки и вентиляторы центробежные |

1,25-1,50 |

Насосы: |

|

центробежные |

1,50-2,0 |

поршневые компрессоры |

2,0-3,0 |

Станки металлообрабатывающие: |

|

с непрерывным движением |

1,25-1,50 |

с возвратно-поступательным движением |

1,50-2,50 |

Станки деревообделочные |

1,50-2,0 |

Мельницы шаровые, дробилки, молоты, ножницы |

2,0-3,0 |

Краны, подъемники, элеваторы |

3,0-4,0 |

Муфты выбирают по соответствующим таблицам (табл. 12.2 и 12.3) по Гр в зависимости от диаметра вала d (учитывают также максимальную угловую скорость ωmax). Отдельные детали выбранной муфты проверяют на прочность.

Таблица 12.2. Коэффициенты безопасности Кб и режима работы Кр

Степень ответственности передачи |

К5 |

Поломка муфты вызывает остановку машины |

1,0 |

Поломка муфты вызывает аварию машины |

1,2 |

Поломка муфты вызывает аварию ряда машин |

1,5 |

Поломка муфты может привести к человеческим жертвам |

1,8 |

Условия работы машины |

*р |

Работа спокойная |

10 |

Работа неравномерная |

1,1-1,3 |

Тяжела работа с ударами |

1,3-1,5 |

Таблица 12.3. Значения [р] и f для фрикционных муфт

Материал поверхностей трения |

При смазывании |

Всухую |

||

[р], МПа |

f |

[р], МПа |

f |

|

Закаленная сталь по закаленной стали |

0,6-0,8 |

0,06 |

— |

— |

Ферродо по стали и чугуну |

— |

— |

0,2-0,3 |

0,3 |

Порошковый материал по закаленной стали |

0,8 |

0,12 |

0,3 |

0,3 |

12.17. Расчет на прочность жестких (глухих) муфт.

Втулочные, фланцевые и продольно-свертные муфты выбирают по нормалям (рис. 12.2).

Прочность втулки проверяют по основному условию прочности на кручение

![]() (12.2)

(12.2)

где [τ]к — допускаемое напряжение на кручение (для стали 45[τ]к = = 22 ÷ 25 МПа);

![]() (12.3)

(12.3)

τк — расчетное напряжение на кручение; Тр — расчетный момент; d и D — размеры муфты (см. рис. 12.2).

Шпоночные или шлицевые (зубчатые) соединения вала с жесткой муфтой проверяют по формулам (9.1)—(9.3), болтовые соединения на растяжение и срез — по (13.6)—(13.9). Болты и стенки полумуфт на смятие проверяют по формуле

![]() (12.4)

(12.4)

где Ft — сила, срезающая один болт; Асм — площадь смятия; dб — диаметр болта; К— толщина фланца полумуфты (см. рис. 12.4, а); [σ]см — допускаемое напряжение на смятие материала болтов или полумуфт.

Проверочный расчет втулочной муфты по данным предыдущего примера (см. шаг 12.16).

Проверочный расчет втулочных муфт проводят по формулам (12.2) и (12.3).

Прочность втулки

![]()

Проверяем шпоночное соединение. По табл. 9.1 выбираем размеры шпонки: Ъ х h = 8 х 7; длину шпонки принимаем /р = 70 мм; Г, = 3 мм. Условие прочности шпоночного соединения (9.1):

![]()

12.18. Расчет на прочность компенсирующих муфт. Эти муфты выбирают по нормалям или стандартам (см. рис. 12.5).

Проверочный расчет на прочность (износостойкость) кулачково-диско-вых муфт производят по формуле

![]() (12.5)

(12.5)

где р — максимальное давление, возникающее на рабочей поверхности сопряженных деталей муфты; D, d, h — размеры муфты (см. рис. 12.5); [р] — допускаемое давление (для муфт с закаленными поверхностями трения [р] = 15 ÷ 30 МПа).

Проверочный расчет зубчатых муфт не производят. Их выбирают по стандарту. Для зубчатых муфт расчетный момент

Тр=КбКрТ, (12.6)

где Кб и Кр — коэффициенты безопасности и режима работы (табл. 12.4); Т — номинальный вращающий момент.

Таблица 12.4. Муфты втулочные со шпонками (см. рис. 12.2, а), размеры, мм

d |

D |

L |

[Лр, Н-м |

d |

D |

L |

[Г]р, Н-м |

20 |

35 |

60 |

70 |

(45) |

70 |

140 |

710 |

(22) |

35 |

65 |

90 |

50 |

80 |

150 |

850 |

25 |

40 |

75 |

125 |

(55) |

90 |

160 |

1060 |

(28) |

45 |

80 |

170 |

60 |

100 |

180 |

1500 |

30 |

45 |

90 |

210 |

(70) |

ПО |

200 |

2240 |

(35) |

50 |

105 |

350 |

80 |

120 |

220 |

3150 |

40 |

60 |

120 |

450 |

(90) |

130 |

240 |

4000 |

|

|

|

|

100 |

140 |

280 |

5600 |

Примечание. Значения, указанные в скобках, по возможности не применять.

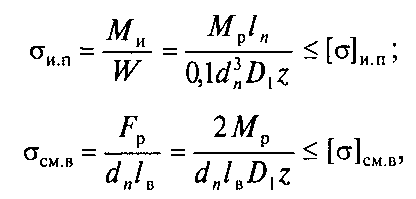

Для упругих втулочно-пальцевых муфт проверочный расчет для пальцев производят на изгиб по формуле (12.7), для втулок — на смятие по формуле (12.8):

(12.7)

(12.7)

(12.8)

где Мр — расчетный момент; dn, lп, lв, D1, — размеры пальца втулки и полумуфты (см. рис. 12.8); z — число пальцев; [σ]ип — допускаемое напряжение изгиба (для пальцев из стали 45 [а]ип = 80 -ь 90 МПа); [ст]смв — допускаемое напряжение смятия втулки (для резины [а]ш = 2 МПа).

12.19. Расчет сцепных муфт. Расчет наиболее распространенных в машиностроении сцепных многодисковых фрикционных муфт производят на отсутствие проскальзывания полумуфт (дисков) и на износостойкость рабочих поверхностей дисков. Для передачи вращательного движения от полумуфты 1 к полумуфте 2 (см. рис. 12.10) без относительного проскальзы-, вания дисков момент сил трения должен быть не меньше вращающего момента, создаваемого на ведущем валу.

Фрикционные дисковые муфты выбирают по нормалям.

За счет чего можно увеличить расчетный момент многодисковой фрикционной муфты, не изменяя ее диаметра?

12.20. Расчет самоуправляемых и предохранительных муфт. Самоуправляемые роликовые муфты свободного хода выбирают по нормалям. На контактную прочность проверяют только ролики и рабочие поверхности полумуфт (см. рис. 12.12):

![]() (12.13)

(12.13)

где Тр — расчетный момент; Епр — приведенный модуль упругости; d и l — диаметр и длина роликов; α ≈ 7o — угол заклинивания роликов; D — диаметр рабочей поверхности обоймы; z — число роликов; [α]к — допускаемое контактное напряжение (для стали ШХ15, 20Х и 40Х [α]к = 1500 МПа).

Размеры центробежных муфт принимают конструктивно. Рабочие поверхности трения грузов проверяют на износостойкость аналогично фрикционным муфтам. Массу груза подбирают по создаваемой им центробежной силе.

Фрикционные предохранительные муфты выбирают по стандарту. Их расчетная проверка аналогична расчету сцепных фрикционных муфт.

Предохранительные муфты с разрушающимся элементом выбирают по нормалям станкостроения, после чего штифт проверяют на срез (см. рис. 12.14):

![]() (12.14)

(12.14)

где Tпред — предельный момент, при котором происходит разрушение штифтов; D1 — диаметр расположения штифтов (см. рис. 12.14); τср — предел прочности на срез (для стали 45 τср = 420 МПа); Тр — расчетный момент; dm — диаметр штифта; z = 1 ÷ 2 — число штифтов.

Какие из перечисленных в шаге 12.20 муфт разрабатывают конструктивно, а затем рассчитывают на прочность (проверяют массу центробежных грузов)?

12.21. Ответить на вопросы контрольной карточки 12.2.

Контрольная карточка 12.2

Вопрос |

Ответы |

Код |

По каким параметрам производят подбор стандартных муфт |

По режиму работы dB Tv ωmax [τ]кр |

1 2 3 4 5 |

По табл. 12.5 выберите упругую втулочно-пальцевую муфту, если Р = 8,2 кВт, ω = 120 рад/с (d можно задать) |

МУВП-16 МУВП-20 МУВП-25 МУВП-40-45 |

6 7 8 9 |

По какому моменту выбирают стандартные зубчатые муфты? |

Tпред=Тр Т КрТ КбКрТ |

10 11 12 13 |

Какая фрикционная муфта требует большей прижимной силы Fr? |

Коническая Однодисковая Многодисковая |

14 15 16 |

Многодисковая фрикционная муфта получила преимущественное применение, это объясняется в первую очередь... |

уменьшением силы нажатия и увеличением передаваемого вращающего момента устранением пробуксовки при установившемся режиме работы предохранением машин от перегрузок обеспечением плавности сцепления валов под нагрузкой на ходу |

17

18 19

20 |

Ответы на вопросы

12.1. Муфтой называют устройство, служащее для соединения концов валов или для соединения валов со свободно сидящими на них деталями (зубчатыми колесами, звездочками и т. п.), а также для передачи вращающего момента без изменения его величины и направления.

12.2. Жесткие муфты в большей степени передают вибрации, толчки и удары; упругие — смягчают вибрации, толчки и удары за счет упругих элементов.

12.3. Основной характеристикой муфт является значение передаваемого вращающего момента.

12.4. На рис. 12.2, а — вращающий момент от вала 1 к валу 2 передается через шпонку, втулку (муфту), шпонку, на рис. 12.2, б — через штифт, втулку, штифт. Радиальное смещение валов на рис. 12.3, б — 5; угловое на рис. 12.3, в — р.

12.5. Центрующее кольцо на рис. 12.4 показано поз. 3. Оно необходимо для лучшей центровки полумуфт.

12.7. На рис. 12.6 показана кулачковая муфта.

12.8. Компенсация осевого, радиального и углового смещения при работе зубчатой муфты осуществляется за счет относительных смещений зубьев.

12.9. На рис. 12.9 показана упругая муфта. Полумуфты 1 и 2 соединены упругим элементом 3, изготовленным из резины или другого эластичного материала.

12.10. Кулачковая муфта (рис. 12.6) служит для соединения и разъединения валов. При включении кулачки полумуфты 1 входят во впадины полумуфты 2, создавая жесткое сцепление. Вращающий момент передается кулачками полумуфт.

12.11. В дисковых муфтах рабочими поверхностями РП (см. рис. 12.10, а) служат плоские торцовые поверхности дисков, в конусных — конусные (см. рис. 12.10, б), в цилиндрических — цилиндрические (рис. 12.10, в).

Х1Л1. При остановке полумуфты 1 полумуфта 2 (втулка) будет продолжать вращаться: например, муфта свободного хода (обгонная муфта) позволяет велосипеду катиться при неподвижных педалях.

12.13. Грузы-колодки 3 (см. рис. 12.12) необходимы для включения (выключения) муфты. Установка их в обеих полумуфтах позволяет увеличить передаваемый вращающий момент и использовать любую из полумуфт как ведущую.

12.14. На рис. 12.13, а показана предохранительная шариковая муфта; на рис. 12.13, б— предохранительная фрикционная.

Предохранительная муфта с разрушающимся элементом (см. рис. 12.14) состоит из двух фланцевых полумуфт 1 и 2, соединенных между собой штифтами 3, вставленными во втулку 4. При перегрузке штифты 3 срезаются, и муфта выключается. Недостаток этой муфты — необходимость остановки машины для замены штифтов.

12.19. Расчетный момент Тр многодисковой фрикционной муфты можно увеличить, применив для изготовления дисков материал с большим коэффициентом трения/(см. табл. 12.5), а также увеличив число дисков в муфте.

12.20. Разрабатывают конструктивно, а затем рассчитывают центробежные муфты.