- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 6. Смазывание подшипников качения

11.26. Смазывание подшипников качения предохраняет их от коррозии, уменьшает шум при работе и потери на трение скольжения между кольцами и телами качения, между сепаратором и телами качения, улучшает отвод тепла.

Для смазывания подшипников качения применяют жидкие и пластичные смазывающие материалы.

В чем состоит принципиальное различие назначения смазывания в подшипниках качения и скольжения?

11.27. Жидкие смазочные материалы (масла) применяют при больших частотах вращения подшипника в условиях высоких и низких температур.

Достоинства применения жидких смазочных материалов: возможность централизованного смазывания с автоматизацией процесса подачи смазочного материала. Применение жидкого смазочного материала допускает полную его смену без разборки узла, хорошо отводит тепло. Периодичность замены масла — 3—6 месяцев, пополнение — 1—2 раза в месяц.

11.28. Пластичный смазочный материал набивают в корпус подшипника при сборке узла и пополняют один раз в два—четыре месяца. Полную замену смазочного материала производят не реже одного раза в год.

Недостатки пластичной смазки; необходимость разборки узла при замене смазочного материала, чувствительность к изменению температуры, повышенное внутреннее трение; возможность применения только при сравнительно низких угловых скоростях вращающихся колец.

Перечислите недостатки применения жидкого смазочного материала по сравнению с пластичным для подшипников качения.

Пластичные смазочные материалы по сравнению с жидкими имеют следующие преимущества: не вытекают из узлов при нормальных условиях ра-боты; лучше защищают подшипники от коррозии; могут работать в узле без пополнения в течение продолжительного времени (до одного года) и без особого надзора; требуют менее сложных конструкций угаготнительных устройств.

Подшипники редуктора смазывают пластичной смазкой. Какие особенности конструкции позволяют сделать это?

§ 7. Уплотнения в подшипниковых узлах

11.29. Надежность подшипников качения во многом зависит от типа уплотняющих устройств. Уплотнения в подшипниковых узлах должны не допускать утечки смазочного материала из корпуса, где установлены подшипники, а также защищать подшипники от попадания в них пыли, грязи и абразивных частиц, вызывающих их преждевременное изнашивание.

Уплотнения, применяемые в машиностроении, подразделяют на: контактные, щелевые, лабиринтные и защитные мазеудерживающие кольца и маслоотражательные шайбы.

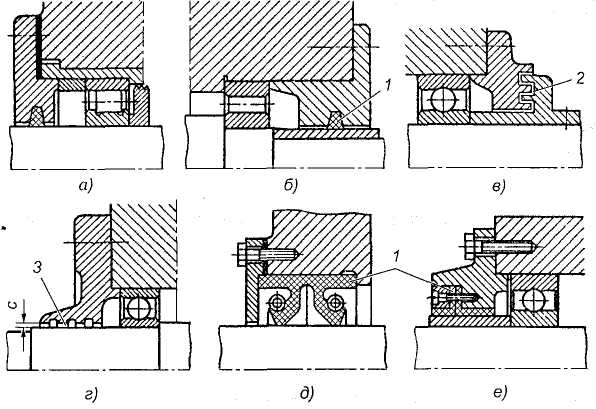

К какому типу, по Вашему мнению, относятся уплотнительные устройства, показанные на рис. 11.9?

11.30. Работа контактных уплотнений зависит от выбора материалов, устанавливаемых в крышках корпуса подшипника и контактирующих с валом, на котором находится подшипник.

Наибольшее распространение получили контактные уплотнения из войлочных, фетровых и кожаных колец (рис. 11.9, а, б). Основное достоинство уплотнений этого типа — простота и дешевизна изготовления.

Этот тип уплотнений рекомендуется применять при незначительных окружных скоростях (до 4, 5 м/с) и температуре окружающей среды до

90 °С. Вал (или промежуточная втулка) должен быть обработан с достаточной точностью.

Для того чтобы уплотняющий материал лучше прилегал к вращающемуся валу, в конструкцию включают браслетную пружину. Такие уплотнения называют манжетными (рис. 11.9, д). Пружина должна прижимать уплотняющий материал к валу с незначительной силой (для уменьшения изнашивания и нагрева вала).

Манжетные уплотнения работают при окружных скоростях до 10 м/с, с температурой узла до 100 °С.

11.31. Щелевые и лабиринтные уплотнения устраняют недостатки, имеющие место в уплотнениях контактного типа.

Щелевые уплотнения (рис. 11.9, г) имеют две-три кольцевые канавки в крышке корпуса подшипника (зазор с = 0,1 ч- 0,4 мм). Канавки и зазор оказывают значительное гидравлическое сопротивление вытекающему из корпуса смазочному материалу.

Аналогично устроено лабиринтное уплотнение. В уплотнении этого типа радиальные и осевые щели делают сложной формы, напоминающей лабиринт (рис. 11.9, в).

Лабиринтные и щелевые уплотнения работают при окружных скоростях до 30 м/с.

Недостатком этих уплотнений является ненадежная защита смазочного материала от пыли и невозможность их применения при высокой температуре.

11.32. Ответить на вопросы контрольной карточки 11.3.

Контрольная карточка 11.3

Вопрос |

Ответы |

Код |

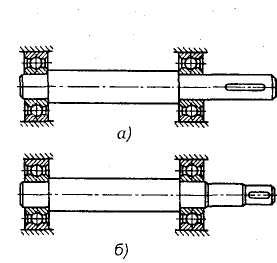

На рис. 11.10 показано два варианта монтажа подшипников качения. В каком случае удобнее монтировать прашлй подшипник качения? |

Рис. 11.10, а Рис. 11.10, б |

1 2 |

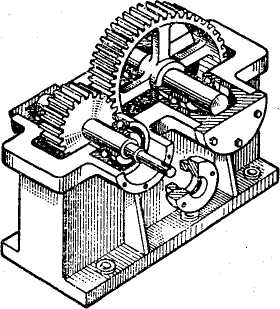

Какая система смазывания подшипников качения у прямозубого редуктора, показанного на рис. 11.11? |

Пластичная Жидкая в масляной ванне Масляным туманом Жидкая под давлением |

3 4 5 6 |

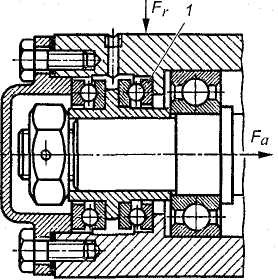

Какая из указанных на рис. 11.12 конструкций подшипникового узла будет надежнее в работе? |

Рис. 11.12, а Рис. 11.12, б |

7 8 |

Какую нагрузку воспринимает подшипник 1 в подшипниковом узле, показанном на рис. 11.13? |

Радиальную Fr Осевую Fa Fr+Fa Нагрузки не воспринимает |

9 10 11 12 |

Определите тип уплотнения в подшипниковом узле, показанном на рис. 11.12, б |

Контактное Мазеудерживающее кольцо Щелевое Лабиринтное Комбинированное |

13 14 15 16 17 |

Рис. 11.10

Рис. 11.11

Рис. 11.13

Ответы на вопросы

11.1. Подшипники ведущего вала (поз. 6 и 7). Подшипники — роликовые.

11.2. Подшипники качения принципиально отличаются от подшипников скольжения тем, что в них трение скольжения заменено трением качения.

11.6. Для подшипника 50312 внутренний диаметр d=60 мм, серия — средняя. 2404 — радиальный с короткими цилиндрическими роликами

подшипник тяжелой серии с внутренним диаметром 20 мм, класс точности — нормальный.

11.7. Роликовые радиальные подшипники с короткими роликами (2412) осевых нагрузок воспринимать не могут.

11.9. К радиальным подшипникам относятся: шариковый радиальный однорядный подшипник; шариковый радиальный двухрядный сферический; роликовый радиальный подшипник с короткими цилиндрическими роликами; роликовые радиальные двухрядные сферические; игольчатые подшипники; роликовый радиальный подшипник с витыми роликами.

К радиально-упорным: шариковый радиально-упорный однорядный подшипник; роликовый конический (радиально-упорный).

К упорным: шариковый упорный подшипник, роликовый упорный.

11.12. Применение подшипников качения не всегда рационально. В некоторых случаях из-за габаритных размеров или по условиям монтажа устанавливать подшипники качения (например, шатунные и коренные подшипники и т. п.) нельзя. Кроме того, при больших радиальных нагрузках (особенно ударных) подшипники качения применять нецелесообразно.

В некоторых случаях по конструктивным, эксплуатационным или технологическим причинам необходимо устанавливать только подшипники скольжения (как разъемные, так и неразъемные).

11.13. Тип 2000 (роликовые радиальные с короткими цилиндрическими роликами), тип 3000 (роликовые радиальные двухрядные сферические), тип 4000 (игольчатые), тип 5000 (роликовые радиальные с витыми роликами), тип 7000 (роликовые конические радиально-упорные), тип 9000 (роликовые упорные).

11.15. Для редуктора с шевронными зубчатыми колесами можно применять любой тип радиальных подшипников, так как в этом случае на подшипник действуют только радиальные нагрузки Ft и Fr (в зубчатой шевронной передаче осевая нагрузка не возникает).

11.17. По статической грузоподъемности подбирают подшипники, частота вращения которых не превышает 1 об/мин (ω ≤ 0,1 рад/с) или, в случае, когда подшипник воспринимает внешнюю нагрузку в неподвижном состоянии.

11.20. Основные виды разрушения деталей подшипников: поломка деталей, абразивное изнашивание, заедание деталей, усталостное выкрашивание.

11.21. Обеспечение нормальных условий работы (смазывание и т. п.), высокое качество изготовления подшипников качения на заводе-изготовителе, рациональная конструкция узла повышает долговечность подшипников качения.

11.23. Из перечисленных в шаге 11.23 требований к проектированию подшипниковых узлов выделить основное нельзя, так как все перечисленные требования направлены на создание рациональной конструкции подшипникового узла и, следовательно, важны. Обязательное требование — надежность и долговечность.

11.26. В подшипниках качения смазывание играет вспомогательную роль, главным образом уменьшая трение скольжения тел, качения о сепаратор.

11.28. Недостатки применения жидкого смазочного материала: необходимость более частого пополнения; необходимость в более сложных конструкциях уплотнений.

Для редукторов возможность пластичной смазки обеспечивается наличием мазеудерживающего кольца или маслоотражательной шайбы с внутренней стороны редуктора и отверстия для пресс-масленки.

11.29. Типы угоготнительных устройств (рис. 11.9): а — защитное кольцо (справа), контактное уплотнение (слева); б, д, е — контактные уплотнения 1; в — лабиринтное уплотнение 2; г — щелевое уплотнение 3.