- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

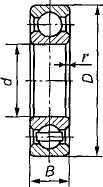

§ 3. Методика подбора подшипников качения

11.15. При проектировании подшипники качения подбирают по каталогу в зависимости от: диаметра d цапфы вала; величины, направления и характера нагрузки (спокойная, ударная, переменная); назначениячузла; угловой скорости вращающегося кольца (с учетом того, какое из колец вращается); требуемой долговечности подшипника (числа часов работы).

Подбор подшипников практически сводится к следующей схеме:

1. По назначению узла выбирают тип подшипника. Так, например, если на подшипник действует только радиальная нагрузка, то можно выбирать любой радиальный подшипник.

2. Если подшипник находится под действием комбинированной нагрузки (значительной осевой и радиальной), то применяют радиаль-но-упорные подшипники типов 6 и 7. Если же осевая нагрузка больше радиальной, то устанавливают упорный подшипник в комбинации с радиальным или упорно-радиальный подшипник. При действии одной осевой нагрузки устанавливают упорные подшипники типов 8 и 9.

3. Основным критерием для выбора подшипника служит его динамическая грузоподъемность. Если подшипник воспринимает нагрузку в неподвижном состоянии или его вращающееся кольцо имеет частоту вращения не более 1 об/мин, то подшипник выбирают по статической грузоподъемности без проверки его долговечности.

Какого типа подшипники следует выбрать для редуктора с шевронными зубчатыми колесами? Почему?

11.16. Расчет по динамической грузоподъемности.

Под динамической грузоподъемностью для радиальных и радиально-упорных подшипников понимают постоянную радиальную нагрузку, которую может выдержать группа идентичных подшипников с неподвижным наружным и вращающимся внутренним кольцом до возникновения усталостного разрушения рабочих поверхностей колец и тел качения в течение 1 млн об. без появления повреждений не менее 90 % из числа подшипников, подвергшихся испытаниям.

Условие для выбора подшипников качения:

![]() (11.1)

(11.1)

где Сг — требуемая динамическая грузоподъемность, Н; [С],. — табличное (каталожное паспортное) значение динамической грузоподъемности подшипника выбранного типоразмера (табл. 11.1), Н.

Требуемое значение динамической грузоподъемности определяют по формулам:

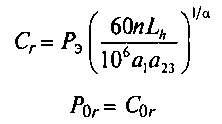

(11.2)

(11.2)

где Рэ — приведенная (эквивалентная) нагрузка (должна быть подставлена в тех же единицах, что и параметр Q; L — требуемая долговечность вращающегося подшипника, млн об, (принимается 0,5—30 000 млн об.); Lh — то же, ч; а — коэффициент, зависящий от характера кривой усталости

Таблица 11.1. Шарикоподшипники радиальные однорядные (ГОСТ 8338—75)

Условное обозначение подшипника |

Серия |

Размеры, мм |

С,-, Я |

Со,, Н |

Предельная частота вращения, мин~', при смазочном материале |

||||

|

|

d |

D |

В |

г |

|

|

пластичном |

жидком |

104 |

Особо легкая нормальная |

20 |

42 |

12 |

1 |

9360 |

4500 |

17 000 |

20 000 |

105 |

|

25 |

47 |

12 |

1 |

11 200 |

5600 |

15 000 |

18 000 |

106 |

|

30 |

55 |

13 |

1,5 |

13 300 |

6800 |

12 000 |

15 000 |

107 |

|

35 |

62 |

14 |

1,5 |

15 900 |

8500 |

10 000 |

13 000 |

108 |

|

40 |

68 |

15 |

1,5 |

16 800 |

9300 |

9500 |

12 000 |

109 |

|

45 |

75 |

16 |

1,5 |

21 200 |

12 200 |

9000 |

11 000 |

110 |

|

50 |

80 |

16 |

1,5 |

21 600 |

13 200 |

8500 |

10 000 |

III |

|

55 |

90 |

18 |

2 |

28 100 |

17 000 |

7500 |

9000 |

112 |

|

60 |

95 |

18 |

2 |

29 600 |

18 300 |

6700 |

8000 |

113 |

|

65 |

100 |

18 |

2 |

30 700 |

19 600 |

6300 |

7500 |

114 |

|

70 |

110 |

20 |

2 |

37 700 |

24 500 |

6000 |

7000 |

115 |

|

75 |

115 |

20 |

2 |

39 700 |

26 000 |

5600 |

6700 |

202 |

Легкая узкая |

15 |

35 |

11 |

1 |

7800 |

3550 |

19 000 |

24 000 |

203 |

|

17 |

40 |

12 |

1 |

9560 |

4500 |

17 000 |

20 000 |

204 |

|

20 |

47 |

14 |

1,5 |

12 700 |

6200 |

15 000 |

18 000 |

205 |

|

25 |

52 |

15 |

1,5 |

14 000 |

6950 |

12 000 |

15 000 |

206 |

|

30 |

62 |

16 |

1,5 |

19 500 |

10 000 |

10 000 |

13 000 |

207 |

|

35 |

72 |

17 |

2 ' |

25 500 |

13 700 |

9000 |

11 000 |

208 |

|

40 |

80 |

18 |

2 |

32 000 |

17 800 |

8500 |

10 000 |

209 |

|

45 |

85 |

19 |

2 |

33 200 |

18 600 |

7500 |

9000 |

210 |

|

50 |

90 |

20 |

2 |

35 100 |

19800 |

7000 |

8500 |

211 |

|

55 |

100 |

21 |

2,5 |

43 600 |

25 000 |

6300 |

7500 |

212 |

|

60 |

ПО |

22 |

2,5 |

52 000 |

31 000 |

6000 |

7000 |

213 |

|

65 |

120 |

23 |

2,5 |

56 000 |

34 000 |

5300 |

6300 |

214 |

|

70 |

125 |

24 |

2,5 |

61 800 |

37 500 |

5000 |

6000 |

215 |

|

75 |

130 |

25 |

2,5 |

66 300 |

41 000 |

4800 |

5600 |

302 |

Средняя узкая |

15 |

42 |

13 |

1,5 |

11 400 |

5400 |

17 000 |

20 000 |

303 |

|

17 |

47 |

14 |

1,5 |

13 500 |

6650 |

16 000 |

19 000 |

304 |

|

20 |

52 |

15 |

2 |

15 900 |

7800 |

13 000 |

16 000 |

Окончание табл. 11.1

Условное обозначение подшипника |

Серия |

Размеры, мм |

С,, Н |

со„н |

Предельная частота вращения, мин"1, при смазочном материале |

||||

|

|

d |

D |

В |

/■ |

|

|

пластичном |

жидком |

305 |

Средняя узкая |

25 |

62 |

17 |

2 |

22 500 |

11 400 |

11 000 |

14 000 |

306 |

30 |

72 |

19 |

2 |

28 100 |

14 600 |

9000 |

11 000 |

|

307 |

35 |

80 |

21 |

2,5 |

33 200 |

18 000 |

8500 |

10 000 |

|

308 |

40 |

90 |

23 |

2,5 |

41 000 |

22 400 |

7500 |

9000 |

|

309 |

45 |

100 |

25 |

2,5 |

52 700 |

30 000 |

6700 |

8000 |

|

310 |

50 |

ПО |

27 |

3 |

61 800 |

36 000 |

6300 |

7500 |

|

311 |

55 |

120 |

29 |

3 |

71 500 |

41 500 |

5600 |

6700 |

|

312 |

60 |

130 |

31 |

3,5 |

81 900 |

48 000 |

5000 |

6000 |

|

313 |

65 |

140 |

33 |

3,5 |

92 300 |

56 000 |

4800 |

5600 |

|

314 |

70 |

150 |

35 |

3,5 |

104 000 |

63 000 |

4500 |

5800 |

|

315 |

75 |

160 |

37 |

3,5 |

112 000 |

72 500 |

4300 |

5000 |

|

316 |

80 |

170 |

39 |

3,5 |

124 000 |

80 000 |

3800 |

4500 |

|

(для шариковых подшипников α = 3,0; для роликовых α = 10/3); п — частота вращения кольца, об/мин; а1 — коэффициент надежности, a1 ≈ 1 (безотказная работа); а23 — коэффициент качества, обычно a23 = 0,7 ÷ 0,8 (шариковые), а23 = 0,6 ÷ 0,7 (роликовые конические).

Эквивалентную динамическую нагрузку FE вычисляют по формуле

![]() (11.3)

(11.3)

где X — коэффициент радиальной нагрузки; Y — коэффициент осевой нагрузки; V — коэффициент вращения (при вращении относительно вектора нагрузки внутреннего кольца V> 1, наружного кольца V= 1,2);

Fr, Fa — радиальная и осевая нагрузки, Н; Кб — коэффициент безопасности (для редукторов Kб= 1,3 ÷ 1,5); КT — температурный коэффициент (при t до 100 °С, KT = 1) (см. рис. 11.4, б, А).

Расчет Рэ по формуле (11.3) для цилиндрических подшипников ^а = 0, Х- 1; для упорных подшипников Fr = 0, Y= 1; для шариковых радиальных, радиально-упорных и конических роликовых подшипников Х=\, Y= 0, если Fa IVF < е, е — вспомогательный коэффициент, указанный в каталоге [10], то расчет ведется только по радиальной нагрузке, если Fa/VFr>e — значения коэффициентов Хи 7определяются по таблице.

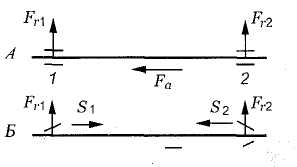

При определении осевых нагрузок Fa, действующих на радиаль-но-упорные подшипники, помимо внешней осевой силы А следует учитывать осевые составляющие реакцией подшипников, возникающие под действием радиальных нагрузок Fr Эти составляющие вычисляются по формулам:

для радиально-упорных шарикоподшипников S = eFr; для конических роликоподшипников S=0,83eFr (рис. 11.4, б, Б).

Рис. 11.4, б. Схемы сил в подшипниках

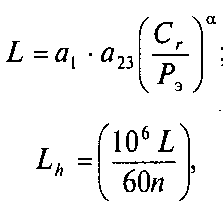

11.17. Расчет по статической грузоподъемности. Подшипники грузовых крюков, домкратов, нажимных устройств прокатных станов и других машин периодически подвержены нагрузкам при очень медленном вращении. «Невращающиеся» подшипники рассчитывают только по статической грузоподъемности.

Под статической грузоподъемностью понимают такую нагрузку на «нев-ращающийся» подшипник (п < 1 об/мин), под действием которой в нем не возникает остаточных деформаций, ощутимо влияющих на дальнейшую работу подшипника.

Условие для выбора подшипников:

![]() (11.3)

(11.3)

где РОr — эквивалентная статическая нагрузка; СОr — базовая статическая радиальная грузоподъемность; Сr — базовая динамическая радиальная грузоподъемность (см. табл. 11.1). Значение приведенной статической нагрузки для радиальных; и радиально-упорных шарико- и роликоподшипников определяют:

Por = X0Fr+Y0Fa, (11.4)

где Хо, Yo — коэффициенты соответственно радиальной и осевой нагрузок (табл. 11.2); Fr — радиальная нагрузка; Fa — осевая нагрузка.

Таблица 11.2. Коэффициент безопасности

Характер нагрузки на подшипники |

|

Применение |

||||||||

Спокойная нагрузка, толчки отсутствуют |

1 |

Подшипники передач трением в машинах со спокойной внешней нагрузкой, ролики ленточных конвейеров |

||||||||

Нагрузка с легкими толчками, кратковременные перегрузки до 125 % от основной нагрузки |

1-1,2 |

Подшипники передач зацеплением в машинах с относительно спокойной внешней нагрузкой: в станках с вращательным главным движением, в машинах для обработки волокна и т. д. Подшипники электродвигателей, конвейеров, транспортеров |

||||||||

Нагрузка с умеренными толчками, кратковременные перегрузки до 150 % |

1,3-1,8 |

Подшипники железнодорожного подвижного состава, коробок передач тракторов и автомобилей, редукторов (As = 1,3 т 1,5). Подшипники колес автомобилей и тракторов, двигателей внутреннего сгорания, строгальных и долбежных станков, вагонеток для угля и т. д. (А'б =1,5*1,8) |

||||||||

Нагрузка с сильными ударами, кратковременная перегрузка до 300 % |

2-3 |

Подшипники ковочных машин, камнедробилок, копров, валков и рольгангов крупно- и среднесор-товых прокатных станов |

||||||||

Таблица 11.3. Значение коэффициентов радиальных и осевых нагрузок Хи Y |

||||||||||

α° |

|

Подшипники однорядные |

Подшипники двухрядные |

е |

||||||

|

|

Fa/(VF,)>e |

Fa /(VF,)<e |

Fa /(VFr)>e |

|

|||||

|

|

X |

Y |

X |

Y |

X |

Y |

|

||

|

0,014 |

0,56 |

2,30 |

1,0 |

0 |

0,56 |

2,30 |

0,19 |

||

|

0,028 |

1,99 |

1,99 |

0,22 |

||||||

|

0,056 |

1,71 |

1,71 |

0,26 |

||||||

|

0,084 |

1,55 |

1,55 |

0,28 |

||||||

0 |

0,110 |

1,45 |

1,45 |

0,30 |

||||||

|

0,170 |

1,31 |

1,31 |

0,34 |

||||||

|

0,280 |

1,15 |

1,15 |

0,38 |

||||||

|

0,420 |

1,04 |

1,04 |

0,42 |

||||||

|

0,56 |

1,00 |

1,00 |

0,44 |

||||||

|

0,014 |

|

1,81 |

|

2,08 |

|

2,94 |

0,30 |

||

|

0,028 |

|

1,62 |

|

1,84 |

|

2,63 |

0,34 |

||

|

0,056 |

|

1,46 |

|

1,69 |

|

2,37 |

0,37 |

||

|

0,084 |

|

1,34 |

|

1,52 |

|

2,18 |

0,41 |

||

12 |

0,11 |

0,45 |

1,22 |

1,0 |

1,39 |

0,74 |

1,98 |

0,45 |

||

|

0,17 |

|

1,13 |

|

1,30 |

|

1,84 |

0,48 |

||

|

0,28 |

|

1,04 |

|

1,20 |

|

1,69 |

0,52 |

||

|

0,42 |

|

1,01 |

|

1,16 |

|

1,64 |

0,54 |

||

|

0,56 |

|

1,00 |

|

1,16 |

|

1,62 |

0,54 |

||

26 |

— |

0,41 |

0,87 |

1 |

0,92 |

0,67 |

1,41 |

0,68 |

||

36 |

— |

0,37 |

0,66 |

1 |

0,66 |

0,60 |

1,07 |

0,95 |

||

Примечание. Коэффициенты Yw e для промежуточных отношений iFa/COr определяют интерполяцией.

В каком случае выбор подшипника производят по. статической грузоподъемности?

11.18. Расчет подшипников на долговечность. Часто подшипники предварительно выбирают по конструктивным соображениям. Тогда расчетом проверяют их долговечность (ресурс). Под номинальной долговечностью (расчетным сроком службы) понимают срок службы подшипников, в течение которого не менее 90 % из данной группы при одинаковых условиях должны проработать без появления признаков усталости металла.

Долговечность подшипника I зависит от величины и направления действия нагрузки, частоты вращения, смазки и т. д., а также и от его динамической грузоподъемности С. Из формулы (11.2) долговечность подшипника

здесь Сг принимают по каталогу, Рэ определяют по методике в шаге 11.16.

11.19. Ответить на вопросы контрольной карточки 11.2.

Контрольная карточка 11.2

Вопрос |

Ответы |

Код |

Какой тип подшипника качения можно выбрать для пяты, если d= 75 мм (основная нагрузка — осевая)? |

215 8375 7315 9315 |

1 2 3 4 |

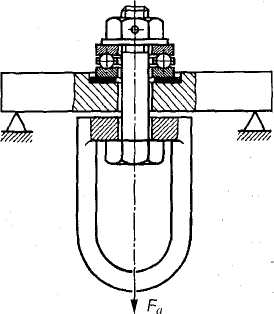

На рис. П.5 показана грузовая скоба. Какую формулу следует использовать для выбора подшипника? |

|

5

6 |

Подберите радиальный шариковый однорядный подшипник, если расчетная динамическая грузоподъемность равна 124 кН, d= 80 мм |

313 315 316 16 |

7 8 9 10 |

При расчете динамической грузоподъемности, какую величину коэффициента качества следует принять для шариковых подшипников |

≈0,5 0,6÷0,7 0,7÷0,8 1,0 |

11 12 13 14 |

Проверьте возможность применения подшипника 314 (по ресурсу) вала зубчатой передачи. Работа при постоянном режиме: приведенная нагрузка Рэ = 8,60 кН, n=1800 об/мин, Lh= 15 000 ч |

Можно применять Нельзя применять |

15 16 |

Рис. 11.5. Грузовая скоба