- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

При определении конструкции подшипника и соответствующем режиме работы может быть осуществлено трение со смазочным материалом. Работа подшипника в этих условиях подчиняется гидродинамической теории смазки.

10.13. При трении со смазочным материалом рабочие поверхности цапфы и подшипника полностью разделяются слоем смазочного материала.

При таком режиме создаются благоприятные условия работы: значительно уменьшаются потери энергии на преодоление вредных сопротивлений, цапфа и вкладыш практически не изнашиваются.

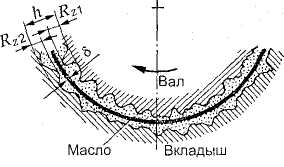

Для создания трения со смазочным материалом необходимо, чтобы в масляном слое возникало избыточное давление или от вращения вала (гидродинамическое), или от насоса (гидростатическое). Чаще применяют подшипники с гидродинамической смазкой (рис. 10.14). При вращении цапфа 2 увлекает масло /. В образовавшемся масляном клине создается избыточное давление, обеспечивающее разделение цапфы и подшипника слоем масла. 3 — эпюра распределения гидродинамического давления в масляном клине.

10.14. Расчет подшипников жидкостного трения выполняют на основе уравнений гидродинамики вязкой жидкости, связывающих давление, скорость и сопротивление смазочного материала вязкому сдвигу.

Теория показывает, что гидродинамическое давление может развиваться только в клиновом зазоре (см. эпюру на рис. 10.14). Толщина масляного слоя и зависит от угловой скорости и вязкости масла. Чем больше эти параметры, тем больше h. Но с увеличением радиальной нагрузки Fr на цапфу 2 толщина масляного слоя h уменьшается. При установившемся режиме работы толщина h масляного слоя должна быть больше суммы микронеровностей цапфы Rzl и вкладыша Rz2, (рис. 10.15).

Рис. 10.14. Гидродинамическая смазка подшипника: 1 — масляный клин; 2— цапфа вала; 3 — эпюра распределения гидродинамического давления в масляном клине; Fr — радиальная нагрузка на подшипник; h — толщина масляного клина

Рис. 10.15. Масляный слой при установившемся режиме работы

Проанализируйте информацию шагов 10.13 и 10.14, рис. 10.14 и 10.15 и перечислите условия для обеспечения жидкостного трения подшипников.

10.15. Для подшипников с трением со смазочным материалом предварительно производят условный расчет (см. шаг 10.9). При этом обычно диаметр цапфы d, радиальная нагрузка Fr и угловая скорость со должны быть известны. Для проверки выполнения условий жидкостного трения после выбора марки масла расчетным путем определяют радиальный зазор 8, толщину масляного слоя h и исследуют температурный режим подшипников. Гидродинамический расчет выполняют как проверочный.

Запишите основные формулы для проведения условного расчета подшипников скольжения.

10.16. Ответить на вопросы контрольной карточки 10.1.

Контрольная карточка 10.1

J-

Вопрос |

Ответы |

Код |

Какой тип подшипника показан на рис. 10.7? |

Неразъемный |

1 |

Разъемный |

2 |

|

Самоустанавливающийся неразъемный |

3 |

|

Самоустанавливающийся разъемный |

4 |

|

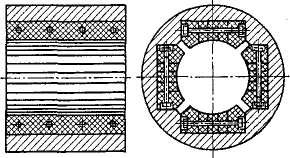

Какой материал применен для вкладышей, показанных на рис. 10.16? |

Сталь |

5 |

Чугун |

6 |

|

Бронза |

7 |

|

Латунь |

8 |

|

Капрон |

9 |

|

Как должна изменяться ширина зазора с увеличением диаметра вала цапфы? |

Увеличивается |

10 |

Уменьшается |

11 |

|

Необходимо произвести соответствующий расчет |

12 |

|

Чем отличается подпятник от подшипника скольжения? |

Поддерживает вращающиеся оси (валы) и воспринимает только радиальную нагрузку |

13 |

То же, воспринимает только осевую нагрузку |

14 |

|

То. же, воспринимает радиальную и осевую нагрузку |

15 |

|

Исходя из какого условия рассчитывают подшипники скольжения, работающие в условиях граничного трения? |

pcv ≤ [pcv] |

16 |

Fr/(dt) ≤ [p]c |

17 |

|

Kh(Rz1 + Rz2) |

18 |

Рис. 10.16

Ответы на вопросы

10.2. Канавки К и отверстие О (рис. 10.2) делают для ввода и удержания смазочного материала на трущихся поверхностях.

10.3. Зазор 8К (см. рис. 10.4) необходим для возможности перетяжки подшипников скольжения, т. е. для ликвидации образования радиального зазора (см. шаг 10.3). Выступ В служит для фиксирования вкладышей, т. е. для того, чтобы при вращении вала вкладыши не вращались.

На рис. 10.6 показан неразъемный подшипник скольжения.

10.5. Опора, показанная на рис. 10.10, должна воспринимать совместную нагрузку — осевую и радиальную.

10.7. Подшипники скольжения целесообразно применять в металлорежущих станках, прокатных станах, сельскохозяйственных машинах и т. д.

10.9. По табл. 10.1 для БрОбЦбСЗ находим [pcv] = 4 ÷ 6 Н • м/(мм2 • с).

10.10. Среднее давление в подшипнике

рс = Fr/(dl) = (5,75 • 103)/(60 · 60) = 1,6 МПа.

10.11. Окружная скорость цапфы, м/с: v = (πdn)/60, так как ω = (πn)/30.

10.12. Условие износостойкости подпятников — см. формулы (10.1) и (10.5).

10.14. Для обеспечения трения со смазочным материалом необходимо выполнение следующих требований:

• наличие зазора § (см. рис. 10.14) между трущимися поверхностями;

• масло заданной вязкости должно непрерывно пополняться и надежно заполнять зазор;

• толщина масляного слоя h, разделяющая скользящие поверхности вала и подшипники, должна быть больше суммы высот микронеровностей этих поверхностей [см. формулу (10.7)'];

• относительная скорость движения трущихся поверхностей для создания необходимой гидродинамической поддерживающей силы за счет масляного клина должна быть достаточно высокой.

10.15. Основные формулы для расчета подшипников скольжения: рс = Fr/(dl) ≤ [рс] и (критерий долговечности) pcv ≤ [pcv].