- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

Глава 9

ШПОНЫЕ И ШЛИЦЕВЫЕ (ЗУБЧАТЫЕ) СОЕДИНЕЯ. СОЕДИНЕНИЯ С НАТЯГОМ

§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

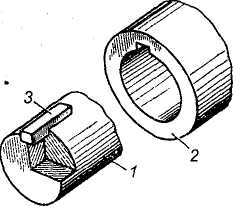

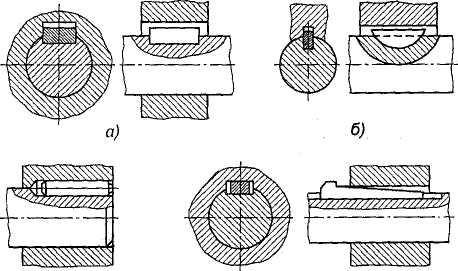

9.1. Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу (рис. 9.1 и 9.2).

Сколько деталей включает шпоночное и сколько — зубчатое соединение! Как называется деталь 3 на рис. 9.1?

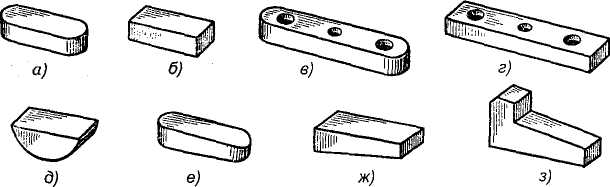

9.2. По конструкции шпонки подразделяют на:

• призматические со скругленными (рис. 9.3, а, в) и плоскими торцами (рис. 9.3, б, г); эти шпонки не имеют уклона и их закладывают в паз,

Рис. 9.3. Конструкции шпонок: а, в — шпонки со скругленными торцами: б, г — шпонки с плоскими торцами; д — сегментная шпонка; е, ж, з — клиновые шпонки

выполненный на валу (рис. 9.3, в, г — шпонки имеют отверстия для их закрепления);

• сегментные (рис. 9.3, и); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 9.4); эти шпонки часто применяют для конических концов валов;

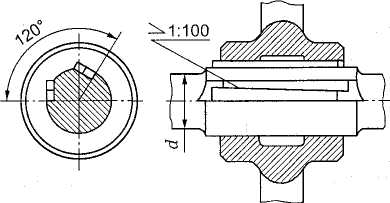

• клиновые без головки (рис. 9.3, е, ж) и с головкой (рис. 9.3, з); эти шпонки имеют уклон

1:100 и вводятся в пазы с усилием (обычно ударами молотка). Условия работы этих шпонок одинаковы. Головка предназначена для выбивания шпонки из паза; • специальные шпонки.

Шпонки призматические, сегментные, клиновые стандартизованы. Для изготовления шпонок применяют углеродистые стали 45; 50; 60; Стб; для изготовления специальных шпонок применяют легированные стали.

Дайте определение детали — шпонке.

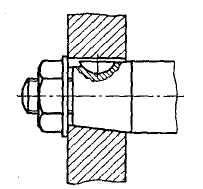

Рис. 9.4. Соединение сегментной шпонкой

9.3. Все основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные.

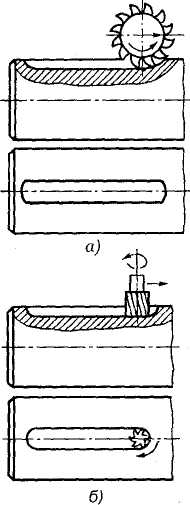

К ненапряженным относят соединения с призматическими (рис. 9.5, а), сегментными (рис. 9.5, б) и круглыми (рис. 9.5, в) шпонками. Шпоночные пазы на всех валах выполняют дисковыми (рис. 9.6, а) или торцовыми (рис. 9.6, б) фрезами. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. -

Для сегментных шпонок пазы выполняют, как показано на рис. 9.4 и 9.5, б; для клиновых — паз на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис. 9.5, г); для цилиндрических — получают сверлением (рис. 9.5, в).

Рис. 9.6. Изготовление пазов под установку шпонок

Рис. 9.7

Рис. 9.8. Соединения клиновыми шпонками

Рис. 9.9

Соединения, в которых применяют клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом и ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента.

Для создания фрикционной связи между валом и ступицей используют клиновые шпонки, показанные на рис. 9.3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 9.8, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения.

Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые перестановки деталей на валу в осевом направлении.

Шпонки на лыске (рис. 9.8, б) устанавливают в пазу втулки с уклоном 1:100. На валу фрезеруют плоскость (вал с лыской). Такая обработка ослабляет вал значительно меньше, чем прямобочные пазы, однако эта шпонка может передать меньший момент, чем врезная.

Опишите конструкцию шпонки, показанной на рис. 9.7. Как назвать шпонку 1, показанную на рис. 9.9, ее назначение? Какими гранями (боковыми или верхней и нижней) передается вращающий момент врезными призматическими и клиновыми шпонками?

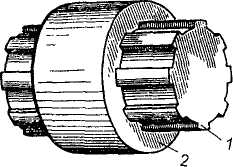

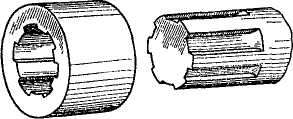

9.4. Зубчатые (шлицевые) соединения.

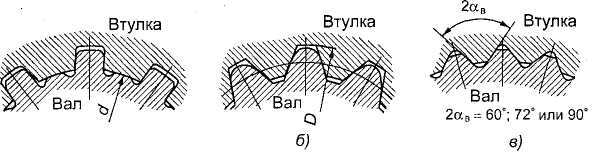

В зависимости от профиля зубьев различают три основных типа соединений:

• с прямобочными (рис. 9.10, а);

• с эвольвентными (рис. 9.10, б);

• с треугольными (рис. 9.10, в) зубьями.

Рис. 9.10. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б — эвольвентные зубья; в — треугольные зубья

Рис. 9.11. Прямобочные зубья (шлицы)

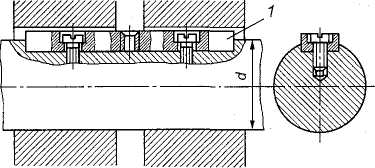

Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках (рис. 9.11). Число зубьев для прямобочных и эвольвентных соединений 4—20; для треугольных — до 70.

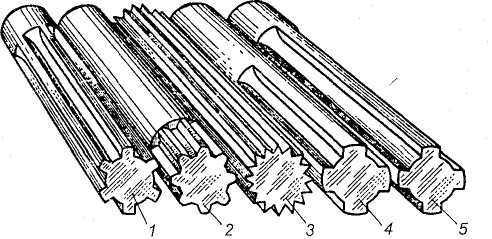

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (их основные параметры см. шаг 9.8). Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрования: по наружному диаметру D (наиболее точный способ центрования); по внутреннему диаметру d (при закаленной ступице); по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования).

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных соединениях.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения.

Зубчатые соединения изготовляют из сталей с временным сопротивлением <за > 500 МПа.

Определите по рис. 9.12 тип зубьев (шлицев) на валах.

Рис. 9.12. Виды шлицованных валов

9.5. Достоинство и недостатки шпоночных и зубчатых соединений. Главное достоинство шпоночных соединений — простота и надежность конструкции, сравнительно низкая стоимость.

К недостаткам шпоночных соединений следует отнести ослабление прочности вала и ступицы детали сравнительно глубокими шпоночными пазами (из-за этого приходится увеличивать толщину ступицы и диаметр вала), трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: имеют большую нагрузочную способность благодаря большей рабочей поверхности контакта; лучше центруют сопрягаемые детали; обеспечивают более высокую усталостную прочность вала.

Зубчатые соединения широко применяют в станкостроении, авиастроении, автотранспортной промышленности и т. д.

Ваше мнение: какой основной недостаток имеют зубчатые соединения?