- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

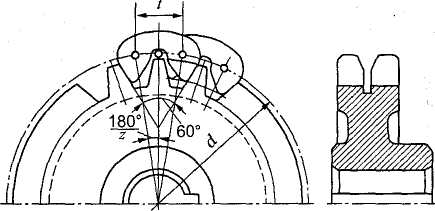

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 2. Конструкции приводных цепей и звездочек

Приводные цепи осуществляют передачу движения непосредственно от источника энергии к рабочему органу или через промежуточные устройства. Конструктивно они делятся на роликовые, втулочные и зубчатые (табл. 7.1). В СНГ приводные цепи стандартизованы и изготовляются на специализированных заводах.

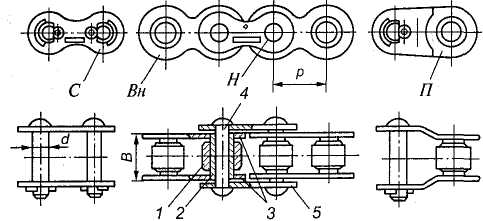

7.5. Роликовая цепь (рис. 7.8) состоит из наружных Н и внутренних Вн звеньев (каждое из которых состоит из двух пластин), шарнирно соединенных с помощью валиков и втулок. Сцепление со звездочкой осуществляется роликом 1, свободно сидящим на втулке 2, запрессованной в пла'стины 3 внутреннего звена. Валик 4 запрессован в пластины 5 наружного звена. Соединительное звено С служит для соединения двух концов цепи с четным числом шагов, а переходное звено П — с нечетным. Материал пластин роликовых цепей — сталь 50 (с закалкой до HRC 38—45); валиков, втулок, роликов — стали 15, 20, 25 (с последующей цементацией и закалкой до HRC 52—60).

В машиностроении чаще применяют однорядные роликовые цепи (см. рис. 7.4, а и 7.8). Многорядные цепи (двухрядные — см. рис. 7.4, б) содержат несколько ветвей однорядных цепей, соединенных удлиненными валиками.

С учетом информации шага 7.5 и табл. 7.1 запишите в конспект название параметров t, d, В (см. рис. 7.8).

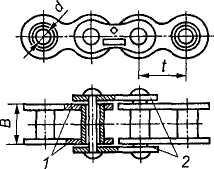

7.6. Втулочные цепи (рис. 7.9) по конструкции аналогичны предыдущим. Эти цепи отличаются от роликовых отсутствием ролика. В зацепление с зубьями звездочки входит непосредственно втулка; изнашивание

Таблица 7.1. Основные технические характеристики приводных цепей

Параметр |

|

Роликовые и втулочные однорядные нормальные по ГОСТ 13568-75 (звездочки по ГОСТ 591-69) |

Зубчатые |

по ГОСТ 13552-81 (звездочки по ГОСТ |

13576-68) |

||||||||

Шаг /, мм |

|

12,7 |

15,87 |

19,05 |

25,4 |

31,75 |

50,8 |

12,7 |

15,875 |

19,05 |

25,4 |

31,75 |

|

Разрушающая нагрузка F, кН |

|

4,5 |

17,8 |

22,1 |

31,0 |

55,1 |

86,2 |

223,1 |

23,6-52,7 |

38,7-88,7 |

71,6-140,8 |

115,7-215,6 |

170,6 -302,7 |

Ширина внутреннего звена Во |

или |

3,0 |

5,4 |

6,48 |

12,70 |

15,68 |

19,05 |

31,75 |

22,5-52,5 |

30^70 ' |

45-93 |

57-105 |

69-117 |

ширина цепи В, мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр валика d, мм |

2,31 |

4,45 |

5,08 |

5,96 |

7,95 |

9,55 |

14,29 |

3,45 |

3,9 |

4,9 |

5,9 |

7,9 |

|

Масса 1 м цепи q, кг |

0,20 |

0,65 |

0.80 |

19 |

|

3,8 |

9,70 |

1,3-3,0 |

2,2-5,0 |

3,9-8,0 |

6,5-12,0 |

10-16,7 |

|

Допускаемый коэффициент |

До 50 |

_ |

7 |

7 |

7 |

7 |

7 |

,-7- |

20 |

20 |

20 |

20 |

20 |

запаса прочности [s] при час- |

400 |

— |

8,5 |

8,5 |

9,3 |

9,3 |

10,2 |

11,7 |

24 |

24 |

26 |

26 |

32 |

тоте вращения «, об/мин |

800 |

— |

10,2 |

10,2 |

11,7 |

11,7 |

14,8 |

16,3 |

29 |

29 |

33 |

33 |

41 |

|

1000 |

— |

11,0 |

11,0 |

12,9 |

12,9 |

16,3 |

_ |

31 |

31 |

36 |

36 |

46 |

|

1200 |

_ |

11,7 |

11,7 |

14 |

14 |

19,5 |

_ |

33 |

33 |

40 |

40 |

51 |

|

1600 |

_ |

13,2 |

13,2 |

_ |

— |

_ |

_ |

37 |

37 |

46 |

46 |

_ |

|

2800 |

-_ 18,0 |

18,0 |

— |

— |

— |

— |

51 |

51 |

— |

— |

— |

|

Допускаемое давление* в |

До 50 |

|

34,3 |

34,3 |

34,3 |

34,3 |

34,3 |

34,3 |

19,6 |

19,6 |

19,6 |

19,6 |

19,6 |

шарнирах цепей [р], МПа, |

400 |

|

28,1 |

28,1 |

25,7 |

25,7 |

23,7 |

20,6 |

16,1 |

16,1 |

14,7 |

14,7 |

13,7 |

при частоте вращения и, |

800 |

_ |

23,7 |

23,7 |

20,6 |

20,6 |

28,1 |

14,7 |

13,7 |

13,7 |

11,8 |

11,8 |

10,3 |

об/мин |

1000 |

— |

22,0 |

22,0 |

18,6 |

18,6 |

16,3 |

— |

12,9 |

12,9 |

10,8 |

10,8 |

9,32 |

|

1200 |

_ |

20,6 |

20,6 |

17,2 |

17,2 |

14,7 |

_ |

11,8 |

11,8 |

9,81 |

9,81 |

8,43 |

|

1600 |

_ |

18,1 |

18,1 |

14,7 |

14,7 |

_ |

_ |

10,3 |

10,3 |

8,43 |

8,43 |

— |

|

2800 |

— |

13,4 |

13,4 |

— |

— |

— |

— |

7,6 |

7,6 |

— |

— |

— |

Наибольшие допустимые час- |

15 |

_ |

2300 |

1900 |

1350 |

1150 |

1000 |

600 |

_ |

_ |

_ |

— |

_ |

тоты вращения — малой звез- |

23 |

_ |

2500 |

2100 |

1500 |

1250 |

1100 |

650 |

_ |

— |

— |

— |

— |

дочки («imax, об/мин) при |

30 |

— |

2600 |

2200 |

1550 |

1300 |

1100 |

700 |

— |

— |

— |

— |

—. |

числе зубьев z\ |

17-35 |

— |

— |

— |

— |

— |

— |

— |

3300 |

2650 |

2200 |

1650 |

1300 |

Допустимое число ударов [ U] i |

1 с |

- |

60 |

50 |

35 |

30 |

25 |

15 |

80 |

65 |

50 |

30 |

25 |

Рекомендуемая, наибольшая скорость |

Для роликовых цепей — до 15 |

для втулочных |

— до 1 |

|

|

25 |

|

|

|||||

.v, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

Рекомендуемые числа зубьев |

1-2 |

|

|

30-27 |

|

|

|

|

|

40-35 |

|

|

|

"меньшей звездочки z\ при пе- |

2-3 |

|

|

27-25 |

|

"■■ |

|

|

|

35-31 |

|

- - . 1 |

|

редаточном числе |

3-4 |

|

|

25-23 |

|

- ; |

|

|

|

31-27 |

|

|

|

|

4-5 |

|

|

23-21 |

|

|

|

|

|

27-21 |

|

|

|

|

5-6 |

|

|

21-16 |

|

|

|

|

|

23-19 |

|

|

|

|

>6 |

|

|

17- 15 |

|

|

|

|

|

19-27 |

|

|

|

При втулочно-роликовой цепи z1 = 15 ÷ 30; при зубчатой z1 = 17 ÷ 35.

Рис. 7.9. Втулочная цепь: 1 — пластины внутреннего звена; 2 — пластины наружного звена

звездочки значительно большее, чем при использовании роликовой цепи. Применение втулочных цепей в машиностроении ограничено.

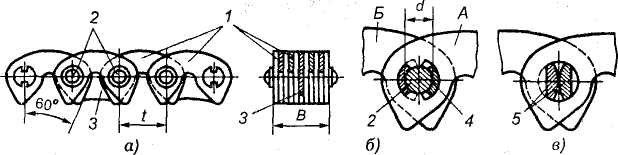

7.7. Зубчатые цепи (рис. 7.10) состоят из набора зубчатых пластин 1, шарнирно соединенных между собой с помощью валиков 2 (рис. 7.10, а). Для предохранения цепи от схода со звездочек предусмотрены внутренние направляющие пластины 3. Количество пластин 1 зависит от передаваемой мощности. Эти пластины изготовляют из стали 50 с закалкой до HRC 38—45.

Рис. 7.10. Зубчатая цепь: 1 — пластины; 2 — валики; 3 — направляющие пластины; 4 — шарнир; 5 — призмы

Зубчатые цепи поставляют с шарниром 4 (трения скольжения, см. рис. 7.10, б) или шарниром 5 (призмы, закрепленные в пластинах) (трения качения, см. рис. 7.10, в). Вкладыш 4 и призмы 5 изготовляют из цементуемых сталей 15 и 20 с закалкой до HRC 52—60. В зависимости от расположения зубьев цепи бывают односторонними (см. рис. 7.10) и двусторонними (см. рис. 7.3).

По сравнению с роликовыми и втулочными цепями зубчатые цепи малошумны и обладают большей плавностью в работе, лучше воспринимают ударную нагрузку. Недостаток — эти цепи тяжелее и дороже по сравнению со втулочными и роликовыми цепями.

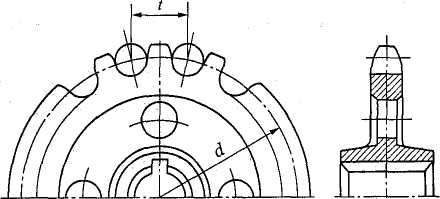

Рис. 7.11. Звездочка

втулочной и роликовой цепей

Рис. 7.12. Звездочка зубчатой цепи

Важным фактором для увеличения долговечности цепной передачи является правильный выбор числа зубьев меньшей звездочки. При малом числе зубьев плавность передачи снижается, наблюдается повышенное изнашивание цепи из-за большого угла поворота шарнира и значительных динамических усилий. Рекомендуемые числа зубьев меньшей звездочки Z\ в зависимости от передаточного числа приведены в табл. 7.1. Максимальное число зубьев большей звездочки z2 также ограничено: для втулочной цепи z2 ^ 90; для роликовой z2 ^ 120; для зубчатой z2 ^ 140.

Материал звездочек выбирают в зависимости от назначения и конструкции передачи. Для изготовления ведущих звездочек с малым числом зубьев (z, < 30) неответственного назначения применяют сталь 20 (цементация, закалка, отпуск); ответственного назначения — сталь 40, 50 (закалка, отпуск); при повышенных передаваемых нагрузках сталь 40Х, 45Х, 45ХН (закалка, отпуск). Для ведомых звездочек больших диаметров с большим числом зубьев (z2 > 50), кроме перечисленных материалов, может быть применен серый чугун СЧ15, СЧ20, СЧ35 и др. Зубчатые венцы звездочек иногда изготовляют из пластмасс (капрона), что дает возможность снизить шум при работе и изнашивание цепи.

Какие профили имеют зубья звездочек для втулочной, роликовой и зубчатой цепи?