- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

Виды разрушения ремня и критерии работоспособности клиноремен-ных передач аналогичны таковым для плоскоременной передачи. Методы расчета передачи обоих типов также схожи.

6.37. Расчет на тяговую способность заключается в определении требуемого числа клиновых ремней ^ р для обеспечения нормальной работоспособности передачи:

![]() (6.43)

(6.43)

где F, — передаваемая окружная сила, Н; Ао — площадь поперечного сечения клинового ремня, мм2 (см. табл. 6.3); [К]„ — допускаемое напряжение в ремне (см. шаг 6.30); Cz — коэффициент числа ремней (для двух, трех ремней Сг=0,95; для четырех—шести С. = 0,9; более шести Сг = 0,85); ИклР=8 — наибольшее число клиновых ремней, обеспечивающее равномерность их нагружения в передаче. ,

При получении по расчету zm.р > [z\m,v необходимо увеличить площадь поперечного сечения ремня, выбрать следующий больший профиль ремня и таким образом снизить число ремней.

Запишите формулу для определения площади поперечного сечения ремня, если задано число ремней в клиноременной передаче.

6.38. Расчет на долговечность. Число пробегов ремня в 1 с

U=v/L≤[U],

(6.44)

где U — действительное число пробегов ремня за 1 с; и — скорость ремня, м/с; L — расчетная длина ремня, м; [U] — допускаемое число пробегов ремня за 1 с. Для клиновых ремней [U] < 10 (в отдельных случаях [U] = 11 ÷ 12).

Заводы-изготовители клиновых ремней производят проверку гарантийной наработки То (ч) (табл. 6.8) для ремней, а также условно-расчетной длины Lo. При расчетной длине выбранного клинового ремня L, отличающейся от табличной, гарантийную наработку (ч) для данного ремня определяют по формуле

Т= T0(L/L0), (6.45)

где Го — гарантийная наработка ремней условно-расчетной длины Lo, ч (табл. 6.8); L — расчетная длина выбранного ремня, мм; Lo — условно-расчетная длина ремня, мм (см. табл. 6.8).

Таблица 6.8. Гарантийный срок службы ремней (для условно расчетной длины Lq)

Тип ремня |

Условно-расчетная длина Lo, мм |

Гарантийная наработка Tq, ч, не менее, для ремней |

|

кордтканевых |

кордшнуровых |

||

ДО) |

1250 |

200 |

250 |

А |

1700 |

||

Й(Б) |

2000 |

||

С(В) |

2500 |

||

ДГ) |

3000 |

250 |

— |

ДД) |

7100 |

||

£О(Е) |

8500 |

||

При вытяжке клиновых ремней до 3 % наибольшая гарантийная наработка стандартных клиновых ремней составляет 500 ч.

Кратко изложите методику расчета клиноременной передачи на долговечность и объясните его необходимость. Для какой цели необходимо определять Т [см. формулу (6.45)]?

6.39. Последовательность проектировочного расчета клиноременной и поликлиновой передачи.

Расчет производят по аналогии с расчетом плоскоременных передач (некоторые изменения, связанные со спецификой клиноременной переда- чи, излагаются подробнее). Расчет клиноременной передачи следует выполнять в следующем порядке.

1. Предварительно задать скорость ремня (5—25 м/с) и в зависимости от заданных скорости и передаваемой мощности по табл. 6.9 выбрать профиль ремня.

Таблица 6.9. Выбор типа клинового ремня в зависимости от передаваемой мощности и скорости ремня

Мощность Р, кВт |

Тип ремня при скорости v, м/с |

||

не более 5 |

5-10 |

св. 10 |

|

Не более 1 |

О; А |

О; А |

О |

1-2 |

О; А; Б |

О; А |

О; А |

2-4 |

А; Б |

О; А; Б |

О; А |

4-7,5 |

Б; В |

А; Б |

А; Б |

7,5-15 |

В |

Б; В |

Б; В |

15-30 |

— |

В |

В |

30-60 |

— |

Г;Д |

В |

60-120 |

— |

Д |

Д; г |

120-200 |

— |

Д;Е |

Г;Д |

Св. 200 |

— |

— |

Д; е |

Здесь: Z(O); А; 5(Б); С(В); ДГ); ЕО(Е)

.

Размеры сечения принять по табл. 6.3. Так как заданным условиям задачи мощности Р и скорости v в табл. 6.9 соответствует несколько типов (сечений) ремней, рекомендуется вначале выбрать меньшее сечение и переходить к другим только в случае получения неприемлемо большого числа ремней zKJ1.p>fcL.p.

2. В зависимости от выбранного типа клинового ремня по табл. 6.5 принять диаметр малого шкива О,.

3. По диаметру малого шкива О, определить скорость ремня v и сравнить с допускаемой [v] = 25 м/с. Уточнить размер Д.

4. Определить диаметр большого шкива D2 и согласовать его значение с приведенными в табл. 6.5.

5. Уточнить передаточное число и.

6. С учетом рекомендаций, изложенных в шаге 6.22, назначить межосевое расстояние а.

7. По формуле (6.3) определить расчетную длину L ремня, округлить ее значение до стандартного (см. табл. 6.3), после чего проверить долговечность ремня (ремней) по числу пробегов (см. шаг 6.35). При U> [U] выбрать следующее большее значение расчетной длины ремня L (см. табл. 6.3), удовлетворяющее условию U< [U], после чего уточнить межосевое расстояние а.

8. Определить угол обхвата а, меньшего шкива. При невыполнении условий а, < [а,] следует увеличить межосевое расстояние и соответственно изменить расчетную длину ремня L.

9. Задать напряжение с0 от предварительного натяжения (см. шаг 6.27) и для выбранного типа ремня по табл. 6.6 принять допускаемое приведенное полезное напряжение Ко, по табл. 6.7 — поправочные коэффициенты Са, Ср, Со, С, по формуле (6.39) определить допускаемое полезное напряжение [К\П.

10. Рассчитать окружную силу F, по формуле (6.46).

11. По формуле (6.43) определить требуемое число ремней zw,p. При го р > 8 необходимо по табл. 6.3 изменить выбранный тип ремней на больший профиль и таким образом снизить число ремней.

12. Рассчитать Fo, угол р и Fs (см. шаг 6.12).

13. Определить все размеры шкивов (см. шаг 6.12).

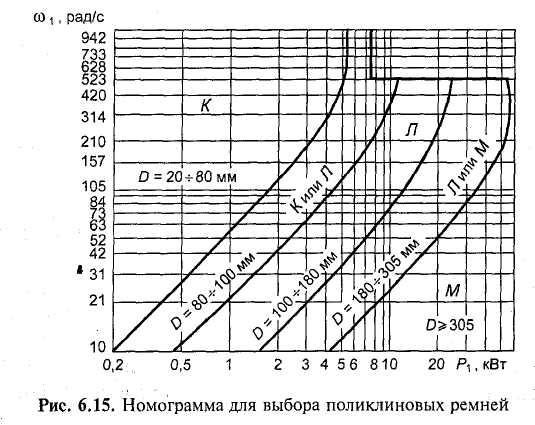

При расчете поликлиновой передачи профиль ремня выбирают в зависимости от передаваемой мощности меньшего шкива Рх и его угловой скорости го, (рис. 6.15).

Диаметр D, выбирают по табл. 6.10. Число клиньев определяют по формуле

![]()

где [z] — допускаемое число клиньев (см. табл. 6.4);

[Р]П = [P]0CaCpC1 Cz — допускаемая мощность, передаваемая одним клином, кВт;

[Р]о — допускаемая приведенная мощность для одного клина, кВт (см. табл. 6.10);

Са — коэффициент, учитывающий влияние угла обхвата на тяговую способность ремня (см. табл. 6.7); Ср — коэффициент режима работы (см. табл. 6.7); С, — коэффициент, учитывающий влияние на долговечность

длины ремня. Зависимость С, от отношения расчетной длины ремня L к исходной длине Zo

L/Lo…..0,4 0,6 0,8 1 1,2 1,4

Са.........0,85 0,91 0,96 1 1,03 1,06

Сг — коэффициент, зависящий от числа клиньев; при z = 2 -г 3;

Сг = 0,95; при z = 4 ÷ 6 С. = 0,9; при z>6 Сг = 0,85.

Таблица 6.10. Значения [Р]о для поликлиновых ремней

Обозначение се- ■ чения ремня |

Диаметр меньшего шкива D[, мм |

[P]q, кВт, при скорости ремня v, м/с |

||

|

|

5 |

15 |

25 |

A"(L0 = 710 мм) |

40 45 50 |

0,14 0,155 0,165 |

0,32 0,36 0,40 |

0,49 0,53 |

Л(Ь0= 1600 мм) |

80 90 100 |

0,39 0,45 0,50 |

0,79 0,97 1,12 |

1,30 |

М(/,о = 2240 мм) |

180 200 224 |

1,45 1,63 1,80 |

3,02 3,58 4,12 |

3,18 4,04 4,95 |

6.40. Ответить на вопросы контрольной карточки 6.4.

Контрольная карточка 6.4 |

|

|

Вопрос |

Ответы |

Код |

От чего зависит усталостное разрушение |

От попадания абразивных материалов на |

|

ремня? |

рабочую поверхность ремня |

1 |

|

От его буксования |

2 |

|

От его перегрева |

3 |

|

От его циклического изгиба при огиба- |

|

|

нии шкива |

4 |

Как изменяется долговечность ремня при |

Увеличивается |

5 |

изменении межосевого расстояния в сто- |

Уменьшается |

6 |

рону увеличения, если прочие условия ос- |

Не изменяется |

7 |

таются прежними? |

|

|

Определите допускаемое число пробегов в |

5 |

8 |

1 с для среднескоростных плоскоремен- |

10 |

9 |

ных передач |

11-12 |

10 |

|

Св. 20 |

11 |

В чем заключается расчет на тяговую спо- |

В определении площади поперечного се- |

|

собность клиноременных передач? |

чения ремня Aq |

12 |

|

В определении допускаемого полезного |

|

|

напряжения [К]„ |

13 |

|

В определении требуемого числа клино- |

|

|

вых ремней гКл.р |

14 |

Какие профили клиновых ремней можно |

Z(O) и А |

15 |

применять для передачи мощности 12 кВт |

В(Б) |

16 |

при о = 4 м/с |

С(В) |

17 |

|

5(Б) и С(В) |

18 |

Ответы на вопросы

6.1. Принципы работы натяжного устройства: натяжение ремня 1 создается перемещением салазок и шкива 2 винтом 3 вправо (см. рис. 6.2). Нажимным роликом (см. рис. 6.1, д) под действием груза 5, установленного на рычаге, ремень 1 прижимается к рабочим шкивам 2 к 3. Недостаток ременных передач, не имеющих натяжного устройства: с течением времени ремни вытягиваются, возникает необходимость их укорачивания (переши-вания), что не только нежелательно, а иногда и невозможно.

6.2. Передача, изображенная на рис. 6.1, е — плоскоременная, открытая с параллельными валами, простая (натяжное устройство на рисунке не показано), с трехступенчатыми шкивами.

6.3. Для автомобильного вентилятора можно порекомендовать клино-ременную передачу.

6.4. По сравнению с фрикционной и зубчатой ременные передачи имеют следующие достоинства (см. шаг 6.2): по сравнению с фрикционной передачей — см. пп. 1 и 3; по сравнению с зубчатой — см. пп. 1, 2, 4. Недос-татки: по сравнению с фрикционной передачей — см. пп. 1—3 и 5; по сравнению с зубчатой передачей — см. пп. 1—5.

6.5. Ременные передачи чаще применяют в приводах сельскохозяйственных, текстильных машин и др.

6.6. На рис. 6.1, д показана открытая передача с натяжным роликом, на рис. 6.1, е — открытая передача со ступенчатыми шкивами.

6.8. На рис. 6.4, в показан ремень типа В (спирально-завернутый), его изготовляют из одного куска ткани. Стандартные типы ремней: кожаные, прорезиненные, хлопчатобумажные, шерстяные.

6.10. В плоскоременной передаче один шкив делают обязательно выпуклым для центрирования ремня, чтобы при работе передачи ремень не «сходил» со шкивов.

6.11. Повторите шаг 6.11.

6.12. Расчет межосевого расстояния для данного примера:

6.13. В передаче (см. рис. 6.6) otmin = сх,, поэтому в формулу (6.8) подставляют а,, а не ос2.

6.14.

Определять передаточное число по

формуле DJD2

нельзя,

т. е.

![]() —

величина, обратная передаточному числу:

1/и.

—

величина, обратная передаточному числу:

1/и.

6.15. КПД определяется как отношение значений мощности ведомого и ведущего вала; для данного примера η = Р2/Рх = 12/12,5 = 0,96.

6.17. На рис. 6.8: поз. I — шкив установлен правильно; II — неправильно (снижается тяговая способность и будет иметь место интенсивное изнашивание ремня кромками канавок шкива); III — неправильно (при вытяжке ремня боковые поверхности ремня не будут рабочими, что снизит его тяговую способность).

6.18. Клиноременные передачи при одних и тех же габаритах могут передать большую мощность (по сравнению с плоскоременной), так как в клиноременной передаче при одной и той же ширине обода за счет клиновой формы возможно большее сцепление (увеличивается сила трения) ремня со шкивом.

6.20. На рис. 6.3, г показан поликлиновый ремень. При многорядной установке стандартных ремней возможно непостоянство длин ремней в рядах (вследствие неравномерности их вытяжки и по другим причинам), а следовательно, и неравенство сил их натяжений. По этой причине снижается тяговая способность ремней. У поликлинового ремня этого недостатка нет.

6.21. Шкивы клиноременной передачи имеют трапецеидальный профиль канавок, а поликлиновой — треугольный.

6.22. Оптимальное межосевое расстояние для рассматриваемой передачи и s А/А = 800/200 = 4. При и = 4 аот = D2 · 0,95 = 800 • 0,95 = 760 мм.

6.24. На рис. 6.12 Fo — сила начального натяжения ремня; Fb F2 — силы натяжения ведущей и ведомой ветвей ремня в нагруженной передаче.

6.25. На силу Fv влияют размеры шкивов (их диаметры) и их угловая скорость (так как v = (со/))/2, а параметр скорости входит в квадрате!), а также размеры сечения ремня и его масса.

6.27. Из формулы (6.32) следует, что наибольшее напряжение изгиба в ремне возникает при обходе малого шкива О, значит аи зависит в основном от отношения 8/DI. Минимальные изгибающие напряжения сти2 возникают на ведомом шкиве; на прямолинейном участке ремня аи = 0 (см. рис. 6.13).

6.28. На рис. 6.13 дуги упругого скольжения ведущего и ведомого шкивов — соответственно aci и ас2. Дуга скольжения находится со стороны сбегающей ветви, а дуга покоя — со стороны набегающей ветви (рис. 6.13).

6.29. В зоне частичного буксования (рис. 6.14) КПД резко снижается, s — увеличивается, изнашивание ремня резко увеличивается.

6.30. Ко — допускаемое приведенное полезное напряжение, определяемое при ниже приведенных условиях а, = 180°; и = 10 м/с. Значение Кй задается; [К]П — допускаемое полезное напряжение:

![]()

т. е. [К]п ф const и зависит не только от постоянства Ко, но и от значений переменных поправочных коэффициентов, учитывающих особенность геометрии передачи, ее кинематику и т. п.

6.32. К усталостному разрушению ремня приводит циклический изгиб ремня на шкивах и его разгибание при сходе со шкивов.

6.33. Долговечность ремня — способность выдержать определенное число часов работы без разрушения.

6.34. Площадь ремня (для плоскоременной передачи) А = ЪЬ, где 8 — толщина ремня; b — его ширина; А определяется в зависимости от полезной окружной силы F, и от допускаемого полезного напряжения в ремне [Щп [см. формулу (6.40)].

6.35. Уменьшение числа пробегов ремня при заданной скорости может быть достигнуто увеличением его длины. Для уменьшения напряжений изгиба в ремне следует, чтобы отношение 5/Z)min было возможно меньшим.

6.37. Площадь поперечного сечения Ао для клиноременной передачи можно определить из формулы (6.47):

![]()

6.38. Для обеспечения нормальной долговечности клиноременной передачи по формуле (6.43) определяют действительное число пробегов ремня (ремней) U. При U> [U] условие для гарантийной наработки (ч) для выбранного ремня не будет обеспечено, снизится долговечность ремня [следовательно, не будет выполнено условие по гарантийной работе клинового ремня (ч), определенное заводом-изготовителем]. В шаге 6.38 отмечено, что долговечность клинового ремня зависит от U и Dmin, даны рекомендации по их расчету. Гарантийная наработка Т (ч) для выбранного типа ремня определяется в основном для возможности планирования поставок (изготовления) клиновых ремней.