- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

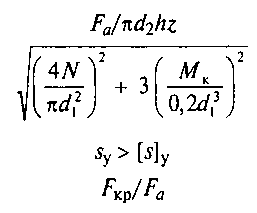

§ 2. Расчет передачи винт-гайка на прочность

4.11. Основной причиной выхода из строя винтов и гаек передач является изнашивание их резьбы.

Износостойкость оценивают по значению среднего давления р между витками резьбы винта и гайки.

Условие износостойкости может быть выражено формулой

![]() (4.7)

(4.7)

где рс — давление между резьбой винта и гайки; [рс] — допускаемое давление (выбирается по табл. 4.1).

Таблица 4.1. Допускаемое давление в резьбе для пары винт-гайка

Материал винтовой пары |

[рс], МПа |

Закаленная сталь—бронза |

10-12 |

Незакаленная сталь—бронза |

8-10 |

Закаленная сталь—антифрикционный чугун АЧВ-1, АЧК-1 |

7-9 |

Незакаленная сталь—антифрикционный чугун АЧВ-2, АЧК-2 |

6-7 |

Незакаленная сталь—чугун СЧ20, СЧ25 |

5 |

Примечание. При редкой работе, а также для гаек малой высоты значение [рс] может быть повышено на 20 %.

При приближенном расчете передачи винт-гайка считают, что нагрузка по виткам резьбы распределяется равномерно. Для обеспечения износостойкости давление в резьбе не должно превышать допускаемого, т. е.

![]() (4.8)

(4.8)

где Fa — осевая сила, действующая на гайку (винт) (см. рис. 4.2); d2 — средний диаметр резьбы; h — рабочая высота профиля резьбы; z — число витков гайки.

Можно ли назвать формулу (4.8) формулой проверочного расчета на износостойкость резьбы?

4.12. Проектировочный расчет винтовой пары (см. рис. 4.2) из условия

Заменив в формуле (4.8) z на Н/р (Н— высота гайки, p = 2h — шаг прямоугольной или трапецеидальной резьбы) и N/d2 на ц/Г, получим формулу проектировочного расчета для определения среднего диаметра резьбы:

![]() (4.9)

(4.9)

где Ψг — коэффициент высоты гайки (для цельных гаек Ψr= 1,0 ÷ 2,0; для разъемных гаек Ψr = 2,6 ÷ 3,5).

4.13. После определения среднего диаметра по формуле (4.9) остальные параметры резьбы принимают по ГОСТу.

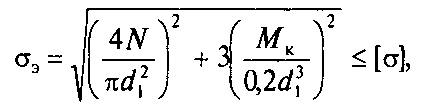

Для тяжело нагруженных винтов рекомендуется проводить проверочный расчет на совместное действие кручения и растяжения (или сжатия), исходя из следующего условия прочности:

(4.10)

(4.10)

где аэ — эквивалентное (приведенное) напряжение для опасной точки винта; N и Мк — соответственно продольная сила и крутящий момент, возникающие в опасном сечении винта (необходимо построить соответствующие эпюры и проверить сечения, которые могут быть опасными); dx = (d2 - A) — внутренний диаметр резьбы; [σ] = oT/[s] — допускаемое напряжение (обычно принимают [s] = 3,0).

Если дано задание спроектировать передачу винт-гайка делительного механизма прибора настольного типа с ручным приводом, то по каким формулам производят расчет на прочность?

4.14. Для длинных винтов следует дополнительно производить расчет на устойчивость по условию

![]() (4.11)

(4.11)

где sy и [s]y — соответственно расчетный и допускаемый коэффициенты запаса устойчивости для вертикальных винтов; [s]y = 2,5 ÷ 4, для горизонтальных винтов [s]y = 3,5 ÷ 5.

Расчетный коэффициент запаса устойчивости определяют по формуле

![]() (4.12)

(4.12)

где FKp — критическая сила; Fa — сжимающая нагрузка, действующая на винт.

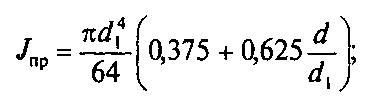

Если приведенная длина винта μ/> 25d1 (/ — длина винта; dl — внутренний диаметр резьбы винта), то критическую силу определяют по формуле Эйлера:

![]() (4.13)

(4.13)

где Jпр — приведенный момент инерции сечения винта; его находят по эмпирической формуле

Е — модуль продольной упругости материала винта;

d — наружный диаметр винта; ц — коэффициент приведения длины винта

(зависит от расчетной схемы винта).

Для винтов меньшей гибкости, т. е. при ц/ < 25dx расчет выполняют по эмпирической формуле Ясинского. При критическом напряжении, равном пределу текучести, устойчивость вообще не проверяют.

От чего зависит устойчивость винта?

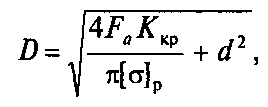

4.15. Основные размеры гайки (см. рис. 4.2). Наружный диаметр гайки определяют из условия прочности ее тела на растяжение и кручение:

(4.14)

(4.14)

наружный диаметр фланца — из условия прочности на смятие:

![]() (4.15)

(4.15)

Высоту гайки находят по формуле

![]() (4.16)

(4.16)

В этих формулах: Fa — осевая сила; Ккр — коэффициент, учитывающий закручивание винта (для трапецеидальных резьб А"кр = 1,25; для прямоугольной и упорной резьбы Ккр= 1,2); \|/г — коэффициент высоты гайки: d — наружный диаметр резьбы; d2 — средний диаметр; [а]р — допускаемое напряжение на растяжение для гайки; [о]см — допускаемое напряжение на смятие.

4.16. Ответить на вопросы контрольной карточки 4.1.

Контрольная карточка 4.1

Вопрос |

Ответы |

Код |

Где применяют передачи винт-гайка? |

При необходимости получить разъемное соединение В устройствах, где есть необходимость предохранения от перегрузок Для получения большого выигрыша в силе Для осуществления медленного и точного поступательного перемещения Для поддержания вращающихся осей и валов |

1

2 3

4 5 |

Из каких материалов изготовляют винты и гайки силовых передач? |

Сталь—сталь Чугун—чугун Сталь—бронза Бронза—чугун |

6 7 8 9 |

В каких пределах выбирают коэффициент высоты неразъемной гайки? |

0,15-0,8 0,2-0,4 0,20-0,9 2,6-3,5 1,0-2,0 |

10 11 12 13 14 |

По какой формуле производят проверочный расчет на прочность силовых передач винт-гайка? |

|

15

16

17

18 |

Определить передаточное число для передачи винт-гайка, если радиус маховичка винта (см. рис. 4.11) R =240 мм, ход винта — 3 |

125 251 375 500 750 |

19 20 21 22 23 |

Ответы на вопросы

4.1. Домкрат (рис. 4.2) состоит из корпуса 7, в котором установлена гайка 2, удерживаемая от поворачивания винтом 3. Грузовой винт 1 приводится во вращение с помощью рукоятки 4. Поднимаемый груз располагается на чашке 5, которая может свободно вращаться на шейке 6. Благодаря этому поднимаемый груз может не вращаться.

4.3. На рис. 4.7, б направление винтовой резьбы — левое. Ходом резьбы называют расстояние между двумя одноименными точками резьбы одной и той же винтовой линии.

Расстояние между точками АА', СО, А'С" можно считать шагом резьбы, расстояние А'" С" — нет (рис. 4.6, а).

4.5. В изучаемых передачах винт-гайка применяют трапецеидальную, упорную, прямоугольную резьбы.

4.6. Вращательное движение преобразуется в поступательное, например, в случае, когда гайка, нагруженная осевой силой Fa (рис. 4.9), может равномерно вращаться и одновременно совершать осевое перемещение при неподвижном винте под действием окружной силы Ft (Fa — "полезная сила, F, — затраченная).

4.8. КПД передачи винт-гайка при у =10°, f=0,10 равен ч = 0,6 (см. рис. 4.10).

4.9. Передаточное число передачи винт-гайка:

и = (πD)/S=(3,14 · 300)/1 = 942.

4.10. ^7 — шаг резьбы — расстояние между одноименными сторонами профиля двух соседних витков резьбы; S — ход винта — расстояние, измеренное между одноименными сторонами профиля по одной и той же винтовой линии.

4.11. Формулу (4.8) можно назвать формулой проверочного расчета на износостойкость резьбы.

4.13. В несиловых передачах сила, действующая в передаче (по условию — приборный ручной привод), незначительна. Можно ориентировочно выбрать средний диаметр винта d2 и проверить его значение по формуле (4.8) на износостойкость, приняв Fа = 25 ÷ 30 Н. По формуле (4.10) расчет производить не следует, так как эта формула рекомендована для тяжело нагруженных винтов (см. шаг 4.13).

4.14. Устойчивость винта зависит от его длины, параметров, резьбы, материала и осевой силы, действующей на винт.