- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

Глава 4

ПЕРЕДАЧА ВИНТ-ГАЙКА

§ 1. Устройство и назначение, достоинства и недостатки

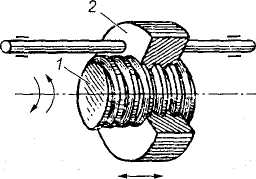

4.1. Передача винт-гайка (рис. 4.1) состоит из винта 1 и гайки 2, соприкасающихся винтовыми поверхностями.

Передача винт-гайка предназначена для преобразования вращательнег; движения в поступательное (при больших углах подъема винтовой линии, порядка у> 12°). Когда угол подъема больше угла трения, эту переда-г. можно использовать для преобразования поступательного движения бс вращательное.

Рис. 4.1. Передача винт-гайка

Различают два типа передач винт-гайка:

• передачи трения скольжения или винтовые пары трения скольженн- (рис. 4.1-4.3);

• передачи трения качения или шариковые винтовые пары (рис. 4.41 Ведущим элементом в передаче, как правило, является винт, вед:-

мым — гайка. Конструктивно передача винт-гайка может быть выполнена:

с вращательным движением винта и поступательным движением гай ки (см. рис. 4.1);

с вращающимся и одновременно поступательно перемещающимс: винтом при неподвижной гайке (см. рис. 4.2);

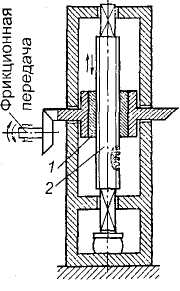

с вращательным движением гайки 1 и поступательным движение' винта 2 (см. рис. 4.3).

Передачи винт-гайка находят применение в устройствах, где требует; получать большой выигрыш в силе, например в домкратах, винтовых прессах, нагрузочных устройствах испытательных машин, механизмах

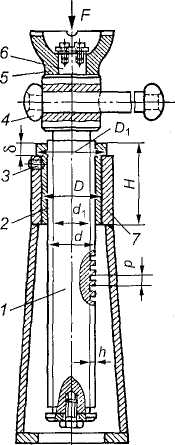

Рис. 4.2. Винтовой домкрат: 1—винт; 2 — гайка; 3 —стопорный

винт; 4 — рукоятка; 5 — чашка

домкрата; 6— шип, 7 — корпус

Рис. 4.3.Передача

винт-гайка: / — гайка;

2 — винт

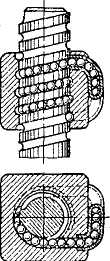

Рис. 4.4.Передача

винт-гайка с трением

качения

металлорежущих станков или в измерительных и других механизмах для точных делительных перемещений.

Опишите работу простейшего винтового устройства — домкрата (см. рис. 4.2).

4.2. По конструкции винт представляет собой цилиндрический стержень цельной (см. рис. 4.2) или сборной конструкции с резьбой.

Резьба образуется путем нанесения на цилиндрический стержень винтовых канавок с сечением определенного профиля.

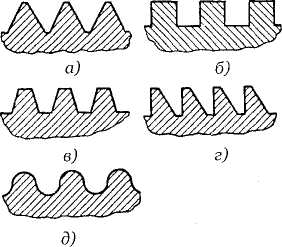

По форме профиля резьбы делят на треугольные (рис. 4.5, а), прямоугольные (рис. 4.5, б), трапецеидальные (рис. 4.5, в), упорные (рис. 4.5, г), круглые (рис. 4.5, д).

Рис. 4.5. Профили резьб:а — треугольная;

б — прямоугольная; г — упорная; д — с круговым профилем

Винтовая линия образуется, если прямоугольный треугольник ААХС (рис. 4.6) огибать вокруг прямого кругового цилиндра.

Рис. 4.6. Схема образования резьбы

Винтовую линию образует навиваемая на цилиндр гипотенуза АС треугольника, при этом один из катетов, совпадающий с плоскостью основания цилиндра по длине, равен длине окружности основания nd2, а второй катет — шагу винтовой линии.

На рис. 4.6, б показана резьба треугольного профиля. При перемещении плоской фигуры, например треугольника abc (см. рис. 4.6, б), по винтовой линии так, чтобы ее плоскость всегда проходила через ось О—О, боковые стороны этой фигуры (ab и be) описывают поверхность резьбы.

4.3. Винтовая линия (и соответственно резьба) может быть правой и левой.

Правая винтовая линия идет слева направо и вверх, левая — справа налево и вверх. Наиболее распространенной в машиностроении является правая резьба. Угол у (рис. 4.6, а), образованный винтовой линией по среднему диаметру резьбы d2 и плоскостью, перпендикулярной к оси винта, называют углом подъема винтовой линии (резьбы):

![]()

где S — ход резьбы (рис. 4.7).

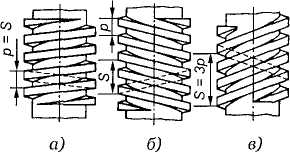

Длину катета А{С (см. рис. 4.6, а) обозначают р и называют шагом винтовой линии. Если по «параллельным» винтовым линиям перемещаются два или несколько рядом расположенных профиля, то они образуют мно-гозаходную резьбу. По числу заходов резьбы делятся на однозаходную (см

рис. 4.7, а), двухзаходную (см. рис. 4.7, б), трехзаходную (см. рис. 4.7, в) и т. д. Наибольшее распространение имеет однозаходная резьба.

В многозаходной резьбе: р — шаг резьбы; S — ход резьбы. Для одноза-ходной резьбы р = S. Для многозаходной резьбы S = pz, где S — ход резьбы; р — шаг резьбы; z — число заходов.

По рис. 4.7, б определите направление винтовой линии резьбы. Что называется ходом резьбы! Можно ли считать шагом резьбы расстояние между точками АA/, СО/, А"С", А"'С" (рис. 4.6, й)?

4.4. Длинные винты путем свинчивания делают составными (рис. 4.8). В передаточных (грузовых и ходовых) винтах чаще применяют трапецеидальную резьбу со средним шагом. Резьбу с мелким шагом применяют для делительных перемещений повышенной точности, с крупным — при тяжелых условиях работы силовой передачи.

Для винтов, находящихся под действием больших односторонних нагрузок, применяют упорную резьбу. Реже (для передаточных винтов) применяют прямоугольную резьбу.

Для шариковых винтовых пар применяют специальные профили резьб, одна из которых показана на рис. 4.4.

Конструкции винтов должны удовлетворять общим требованиям, предъявляемым к конструкции валов, т. е. не иметь резких переходов, кольцевых выступов большого диаметра и т. п.

Материал винтов — сталь 45, 50, Ст4, Ст5, У10, 40Х, 40ХГ, 40ХВГ, 65Г и др.

4.5. Гайку в большинстве случаев выполняют в форме втулки 2 (рис. 4.1), иногда с фланцем для ее осевого крепления (см. рис. 4.2), цельной или разъемной конструкции (например, гайка, состоящая из двух частей, охватывающих ходовой винт в токарно-винторезном станке). В отдельных случаях выполняют гайки более сложных конструкций (с компенсацией износа и т. п.).

Основной причиной выхода из строя передач винт-гайка является изнашивание гайки (реже винта). Для уменьшения трения и изнашивания резьбы гайки передачи изготовляют из бронз (БрО10Ф1, БрОбЦбСЗ, БрА9Ж4 и др.), а также из серого (СЧ20, СЧ25) и антифрикционного чугунов. Для уменьшения расхода бронзы гайки делают из двух металлов: корпус гайки — из стали или чугуна; рабочую часть гайки — из бронзы, а иногда из баббита.

Какие виды резьбы применяют для гаек в передаче винт-гайка?

4.6. Силовые соотношения в винтовой паре передачи.

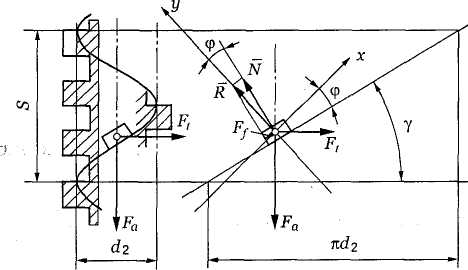

Для удобства рассмотрения сил в винтовой паре развернем виток резьбы по среднему диаметру d2 в наклонную плоскость, а гайку представим в виде ползуна (рис. 4.9).

Рис. 4.9. Силовые соотношения в винтовой передаче

Силы, возникающие в резьбе: Fa — осевая сила; F, — окружная сила (F, = 2T/d2; Ff=fN, где f — коэффициент трения; N — нормальная реакция).

На рис. 4.9 R — равнодействующая сил Nw Ff, угол ср между, векторами сил R и N — угол трения. Из теоретической механики известно, что/= tgc. Зависимост^между^ и Ft найдем из уравнения равновесия гайки под действием сил Fn Fa, R:

![]()

откуда получим соотношение модулей сил

![]() (4.1)

(4.1)

Формула (4.1) справедлива только для прямоугольной резьбы. Для треугольной или трапецеидальной резьбы

![]() (4.2)

(4.2)

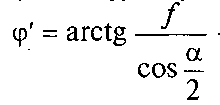

где φ' = arctg(f/cosα/2) — приведенный угол трения; a — угол профиля резьбы.

Уточните, как осуществляется преобразование вращательного движения в поступательное.

4.7. Самоторможение в передаче винт-гайка.

В этом случае под действием силы Fa гайка не может поворачиваться (из-за трения) относительно неподвижного винта. Условие самоторможения

![]() (4.3)

(4.3)

По условию (4.3) проверяют, например, винтовые домкраты (см. рис. 4.2). Груз не должен опускаться, пока к рукоятке не приложена сила Резьбы многозаходные для передачи движения (специальные) имеют уго.-подъема винтовой линии резьбы у = 8-^16°, угол трения ф = 2 -=- 6° (для стального винта и бронзовой гайки) и ф = 4 -ь 8° (для стального винта и чугунной гайки).

Формула (4.3) определяет условие самоторможения, а именно для самоторможения передачи винт-гайка необходимо, чтобы угол подъема винтовой линии резьбы (у) был меньше приведенного угла трения ср'.

Определение угла ср':

φ = arctgf— угол трения;

приведенный угол

трения (см. шаг 4.6).

приведенный угол

трения (см. шаг 4.6).

4.8. КПД винтовой пары определяют отношением

![]() (4.4)

(4.4)

где Апс — работа сил полезного сопротивления на винте; А3 — работа движущих сил, затраченная на один оборот винта (гайки).

По известной осевой силе Fa и окружной силе F, определяют Апс и А3 (см. рис. 4.9):

![]()

Следовательно, КПД винтовой пары

![]() (4.5)

(4.5)

КПД можно определить и графическим путем. Для случая самоторможения (у < ф')Кпри подъеме груза КПД получается менее 50 %.

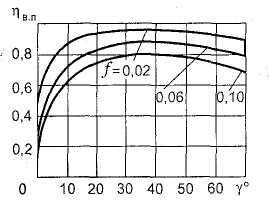

По графику (рис. 4.10) определите КПД передачи винт-гайка, если у = 10°, коэффициент трения f= 0,10.

Рис. 4,10. Зависимость КПД винтовой передачи от угла подъема винтовой линии

4.9. Передаточное число передачи винт-гайка условно можно записать

u=C/S, (4.6)

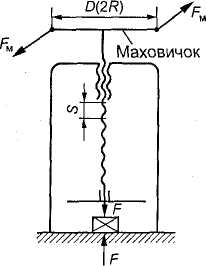

где С = πD — длина окружности маховичка, с помощью которого осуществляется вращение винта (рис. 4.11); S — ход винта.

Зависимость между окружной силой на маховичке и осевой силой F:

F= FMur]Bn,

где ηBП = 0,15 ÷0,8 при коэффициенте трения f= 0,10;

ηВП = 0,20 ÷ 0,9 при f=0,06;

ηb, = 0,5 ÷ 0,97 при f=0,02.

Определить передаточное число и, если диаметр маховичка D = 300 мм, ход винта S = 1 мм.

4.10. Достоинства и недостатки передачи винт-гайка.

Основные достоинства: возможность получения большого выигрыша в силе; высокая точность перемещения; плавность и бесшумность работы; большая несущая способность при малых габаритных размерах; прбстота конструкции.

Недостатки передач винт-гайка: большие потери на трение и низкий КПД; затруднительность применения при больших частотах вращения.

Запишите в конспект достоинства и недостатки передачи винт-гайка. Дайте определение параметрам р и S.