- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

3.85. Этот расчет производят по аналогичным расчетным формулам на контактную прочность для косых зубьев эвольвентного зацепления {см. шаги 3.60, 3.61), но с учетом их большей нагрузочной способности. На основании опытных данных несущую способность зубьев зацепления Новикова по контактной прочности принимают в 1,75—2 раза больше, чем для эволь-вентных зацеплений.

Вспомните формулы расчета на контактную прочность цилиндрической эвольвентной прямозубой передачи.

3.86. Условия контакта в передачах с зацеплением Новикова отличаются от условий контакта по Герцу (малая разность r1 и r2 большие значения ρ1 и ρ2). Контактные напряжения приближаются к напряжениям смятия. Расчет передач Новикова по контактным напряжениям применяют условно и ведут аналогично расчету с эвольвентным зацеплением.

Для зацепления Новикова коэффициент Ка = 33,6 МПа|/3, а при расчете эвольвентной передачи Ка = 49,5 ÷ 43 МПа'/3. Это объясняется тем, что несущая способность зубьев с зацеплением Новикова в 1,75—2 раза больше по сравнению с эвольвентными передачами.

Ширина колеса не влияет на прочность зубьев на излом при зацеплении Новикова. В передачах с зацеплением Новикова нагрузка, распределенная на площадке контакта, приложена не по всей длине зуба, как это имеет место в эвольвентном зацеплении, а лишь на сравнительно небольшом его участке. При этом значительная часть зуба практически ее не воспринимает. Следовательно, изменение ширины венца колеса b при неизменном угле наклона зуба в отличие от эвольвентных колес практически не сказывается на прочности зубьев на излом.

§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

3.87. Передачи, имеющие зубчатые или фрикционные колеса с перемещаю-щимися осями, называют планетарными.

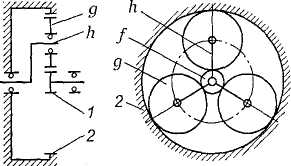

Наиболее распространена зубчатая однорядная планетарная передача (рис. 3.60). Она состоит из центрального колеса / с наружными зубьями, неподвижного (центрального) колеса 2 с внутренними зубьями и водила -на котором закреплены оси планетарных колес g (или сателлитов).

Рис. 3.60. Планетарная передача

Водило вместе с сателлитами вращается вокруг центральной оси, а сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, совершая движения, подобные движению планет. При неподвижном колесе 2 движение передается от колеса 1 к водилу h или наоборот.

Планетарную передачу, совершаемую подвижными звеньями (оба иен-тральных колеса и водило), называют дифференциалом. С помощью дифференциала одно движение можно разложить на два или два движения сложить в одно: от колеса 2 движение можно передавать одновременно колесу 1 и водилу h или от колес 1 и 2 к водилу /г и т. д. Планетарную передачу успешно применяют в транспортном машиностроении, станкостроении, приборостроении.

Какие профили зубьев применимы для планетарной зубчатой передачи?

3.88. Достоинства и недостатки планетарных передач.

Основное достоинство — широкие кинематические возможности, позволяющие использовать передачу в качестве редуктора коробки скоростей, передаточное число в которой изменяется путем поочередного торможения различных звеньев, и как дифференциальный механизм.

Планетарный принцип позволяет получать большие передаточные числа (до тысячи и больше) без применения многоступенчатых передач.

Эти передачи компактные и имеют малую массу. Переход от простых передач к планетарным позволяет во многих случаях снизить их массу в 4 раза и более.

Сателлиты в планетарной передаче расположены симметрично, а это снижает нагрузки на опоры (силы в передаче взаимно уравновешиваются), что приводит к снижению потерь и упрощает конструкцию опор.

Эти передачи работают с меньшим шумом, чем обычные зубчатые.

Основные недостатки: повышенные требования к точности изготовления и монтажа; резкое снижение КПД передачи с увеличением передаточного отношения.

Перечислите примеры возможного применения планетарных передач.

3.89. Передаточное отношение.

Для определения передаточного отношения планетарной передачи используется метод Виллиса — метод останова водила.

Передаточное отношение планетарной передачи (см. рис. 3.60)

![]() (3.33)

(3.33)

где

![]() и

и![]() —

угловые скорости колес 1

и

2

относительно

водила h;

Zi

и

z2

— числа

зубьев этих колес.

—

угловые скорости колес 1

и

2

относительно

водила h;

Zi

и

z2

— числа

зубьев этих колес.

Для реальной планетарной передачи (колесо 2 закреплено неподвижно, колесо 1 — ведущее, водило h ведомое) при ω2 = 0 из формулы (3.36) получим

![]()

или

![]() (3.34)

(3.34)

Для однорядной планетарной передачи I = 1,25 ÷ 8,0 для многоступенчатых i=30 ÷ 1000, для кинематических передач i1h ≥ 1600. Чем больше передаточное отношение планетарной передачи, тем меньше КПД

(л = 0,99 ÷ 0,1).

3.90. Расчет на контактную прочность зубьев планетарных передач проводится по аналогии с расчетом обыкновенных зубчатых передач отдельно для каждого зацепления (см. рис. 3.60): пара колес 1—g (внешнее зацепление) и g—2 — (внутреннее). Для таких передач достаточно рассчитать-только внешнее зацепление, так как модули и силы в зацеплениях одинаковые, а внутреннее зацепление прочнее внешнего.

Объясните, почему для планетарной передачи (см. рис. 3.60) достаточно рассчитать только внешнее зацепление.

3.91. Проектировочный расчет планетарной передачи на контактную усталость активных поверхностей зубьев проводится по следующей формуле:

(3.35)

(3.35)

где

dt

— делительный

диаметр ведущего звена (шестерни), мм;

Kd

= 78

МПа1/3

— вспомогательный коэффициент

(рассматриваются стальные прямозубые

колеса); T1

— вращающий момент на шестерне, Н • мм;

KHβ

—

коэффициент нагрузки (см. табл. 3.4); Ω=

1,1 ÷ 1,3 — коэффициент, учитывающий

неравномерность распределения нагрузки

среди сателлитов;

![]() —

передаточное отношение; [Ψbd]i

= 0,75 — коэффициент длины зуба (ширины

колеса); [σ]н

—

допускаемое контактное напряжение, МПа

(см. шаг 3.45).

—

передаточное отношение; [Ψbd]i

= 0,75 — коэффициент длины зуба (ширины

колеса); [σ]н

—

допускаемое контактное напряжение, МПа

(см. шаг 3.45).

При расчете планетарных передач выбор числа зубьев колес зависит не только от передаточного отношения /, но и от условий собираемости передач. При этом сумма зубьев центральных колес должна быть кратной числу сателлитов (лучше 3).

Какие параметры определяются в проектировочном расчете на контактную прочность передач.