- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

3.66. Зубчатую передачу с пересекающимися осями, у которой начальные и делительные поверхности колес конические, называют конической.

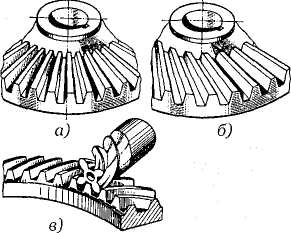

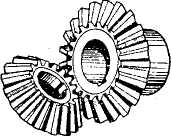

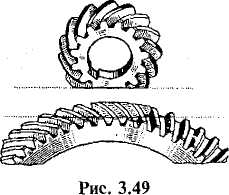

Коническая передача состоит из двух конических зубчатых колес (рис. 3.45) и служит для передачи вращающего момента между валами с пересекающимися осями под углом δ1 + δ2 = ∑. Наиболее распространена в машиностроении коническая передача с углом между осями Z = 900 (рис. 3.47), но могут быть передачи ис ∑ ≥ 90°. Колеса конических передач. выполняют с прямыми (рис. 3.46, а), косыми (рис. 3.46, б), круговыми.

Рис. 3.46. Конические зубчатые колеса: а — колесо с прямыми зубьями; б — колесо с косыми зубьями; в — колесо с круговыми зубьями

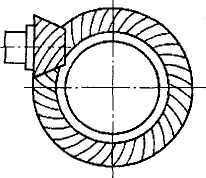

Рис. 3.48. Гипоиднаяя передача

зубьями (рис. 3.46, в).

Передачу с коническими колесами для передачи вращающего момента между валами со скрещивающимися осями называют гипоидной (рис. 3.48). Эта передача находит применение в автомобилях.

По стоимости конические передачи дороже цилиндрических при равных силовых параметрах. Их применение диктуется только необходимостью передавать момент при пересекающихся осях валов. Передаточное число одной пары и ≤ 6,3.

С какими зубьями выполнены шестерня и колесо, показанные на рис. 3.49?

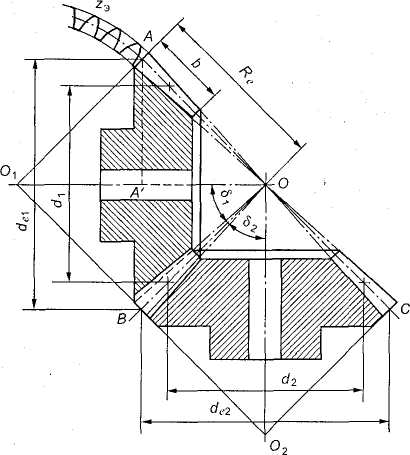

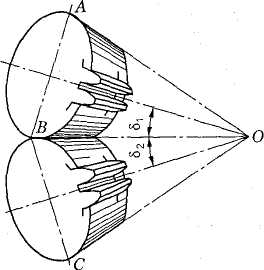

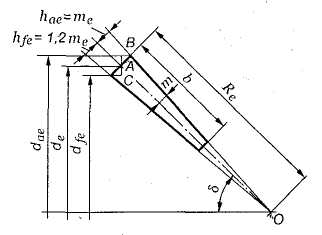

3.67. Вершины начальных и делительных конусов конической передачи находятся в точке пересечения осей валов О (рис. 3.50). Высота и толщина зубьев уменьшаются по направлению к вершинам конусов. Геометрические параметры конической передачи (рис. 3.47 и 3.50):

А О В — делительный конус шестерни;

ВОС — делительный конус колеса;

АО1 В — делительный дополнительный конус шестерни;

ВО2С — делительный дополнительный конус колеса;

δ1 — угол делительного конуса шестерни;

δ2 — угол делительного конуса колеса;

de[ — внешний делительный диаметр шестерни;

de2 — то же, колеса;

d1 — средний делительный диаметр шестерни;

d2 — то же, колеса;

b — ширина зубчатого венца (длина зуба);

Re — внешнее делительное конусное расстояние (или длина дистанции).

Рис. 3.50. Коническая прямозубая передача

3.68. Передаточное число конической передачи определяется так:

![]()

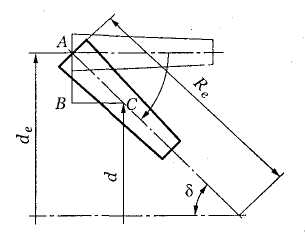

3.69. В конической передаче может быть бесчисленное множество делительных окружностей. Для расчета в машиностроении принимают внешнюю и среднюю делительные окружности (см. рис. 3.47).

Из условия, что в конической передаче модуль и делительный связаны теми же соотношениями, что и в цилиндрических передачах, т. с. d=mz (рис. 3.51), определяют внешний de и средний dm делительные метры:

![]()

где те — внешний окружной модуль; тт — средний окружной модуль.

Рис. 3.51. Зуб конического колеса

Внешний окружной модуль обычно выбирают из стандартного ряда (см. табл. 3.1). Округление внешнего модуля до стандартного значения не является обязательным требованием. Этот модуль называют производственным и по его значению определяют все геометрические параметры зубчатых колес (задают размеры зубьев на внешнем торце, на котором удобно производить измерения).

Средний окружной модуль т рассчитывают в зависимости от внешнее окружного модуля те. По среднему окружному модулю производят расчет передачи на прочность при изгибе.

Покажите на рис. 3.53 высоту зуба hae и ham.

Рис. 3.52

3.70. Зависимость между те и тт в конической передаче.

Из

рис. 3.51 rе

= r

+ АВ, где

AB

=

![]() (из ∆ABC.

Отсюда

(из ∆ABC.

Отсюда

![]() .

.

Умножив левую и правую части равенства на два, получим de= d + bsinδ. Разделив левую и правую части равенства на z, получим

![]() .

.

3.71. Геометрические соотношения размеров прямозубой конической передачи с эвольвентным профилем зуба. Согласно рис. 3.53 внешний диаметр вершин зубьев

dae = de + 2АВ = mez + 2mecos δ = me(z + 2 cos δ);

внешний диаметр впадин зубьев

dfe = de - 2AС = mez - 2,4mecosδ = me(z - 2,4 cosδ).

Длина зуба (ширина венца) b = Ψbdd1 [Ψbd= 0,3 ÷ 0,6 при условии ΨbRe = b/Re ≤ 0,3 и b < 10те, где dt — средний делительный диаметр шестерни].

Рис. 3.53. Геометрия прямозубой конической передачи

Ориентировочно длина зуба может быть выбрана также в зависимости от внешнего делительного конусного расстояния Re:

Re /4≤b≤Re /3.

Таблица 3.15. Геометрические параметры прямозубой конической передачи

|

Параметр, обозначение |

Расчетные формулы |

||

|---|---|---|---|---|

|

Внешний окружной модуль те |

|

||

|

Средний окружной модуль т |

|

||

|

Внешний диаметр вершин зубьев dac |

dm, = mc{z + 2 cos δ) |

||

|

Внешний делительный диаметр de |

dc, = me z |

||

|

Внешний диаметр впадин зубьев dfe |

dfi = me(z - 2,4 cos δ) |

||

|

Высота зуба he |

he = 2,2m, |

||

|

Высота головки зуба hae |

hlK = me |

||

|

Высота ножки зуба hfe |

hft =\,2me |

||

|

Окружной шаг pie |

Pic =πme |

||

Окружная толщина зуба ste |

|

|

||

Окружная ширина впадины е1е |

|

|

||

Радиальный зазор се |

се = 0,25 тс |

|

||

Ширина зубчатого венца Ъ |

|

|

||

Внешнее делительное конусное расстояние Re

|

|

|

||

Угол делительного конуса шестерни δ1 |

δ1 =90°- δ2

|

|

||

колеса δ2 |

tgδ2 = и |

|

||

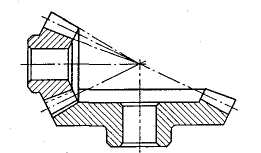

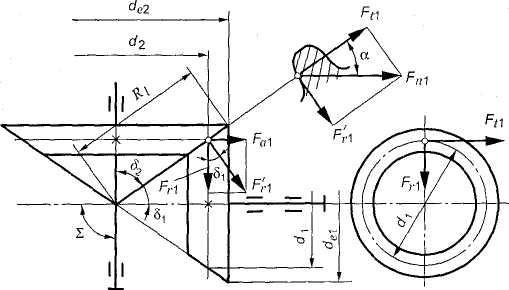

3.72. Силы в зацеплении прямозубой конической передачи. В рассматриваемой передаче действует одна сила, обусловленная давлением зуба шестерни на зуб колеса. Эта сила для удобства расчетов раскладывается на 3 составляющие: окружная Ft, радиальная Fr и осевая Fa.

С учетом геометрических соотношений в конической передаче по нормали к зубу действует сила FnX (рис. 3.54). Эту силу разложим на две составляющие: Fn и F'rl. В свою очередь F'ri разложим на Fal и Frl. Запишем:

a; F'Fl = F,fea; Fr] = F'r] cos 5, = Fntga cos 5,; " Fai = F'rl sin 8, = /'„tgasinS,;

Осевая сила на шестерне численно равна радиальной силе на колесе.

Рис. 3.54. Силы в зацеплении прямозубой конической передачи

3.73. Ответить на вопросы контрольной карточки 3.10.

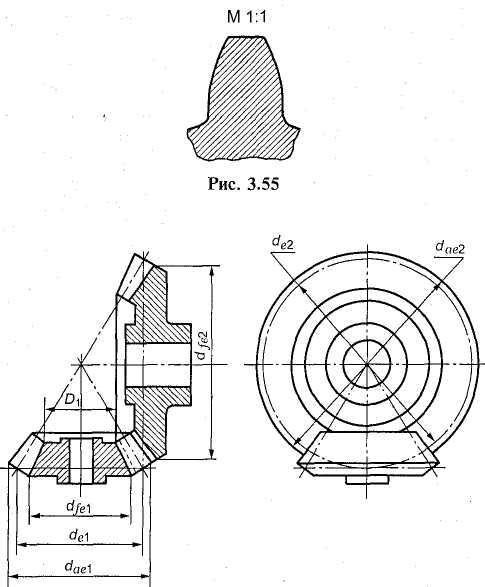

Контрольная карточка 3.10

Вопрос |

Ответы |

Код |

По отпечатку зуба (рис. 3.55) в М 1:1 определите модуль зацепления (мм) |

13,5 11,0 7,5 6,0 3,0 |

1 2 3 4 5 |

Какой модуль может быть принят стандартным в конической передаче? |

те тт Оба |

6 7 8 |

Пользуясь каким модулем рассчитывают диаметр окружности впадин в конической передаче? |

те тт те и т,„ |

9 10 11 |

Чему равна высота (мм) головки зуба, если колесо имеет 45 зубьев (см. рис. 3.56); de\ = 51 мм, de2 = 225 мм? |

3,75 11,25 5,0 6,25 По этим данным нельзя подсчитать |

12 13 14 15 16 |

Покажите на рис. 3.56 диаметр окружности впадин шестерни |

dae1 de1 dfe1 D1 |

17 18 19 20 |

Рис. 3.56