- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

3.33. Ниже излагается упрощенный метод расчета зуба на изгиб, основанный на положениях сопротивления материалов.

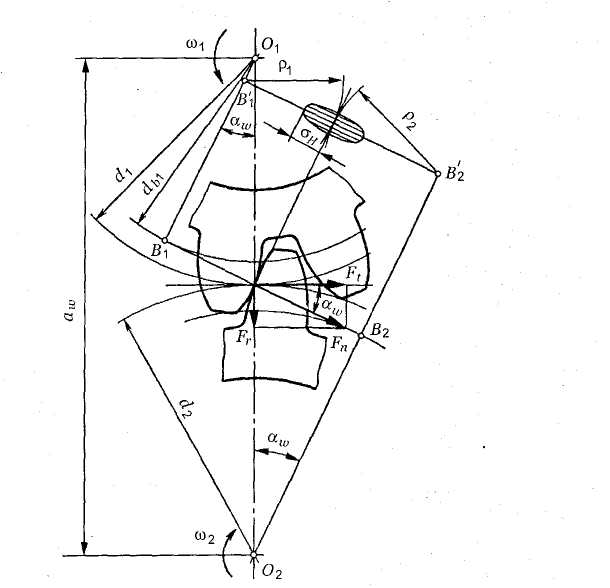

На рис. 3.34 показаны схема зацепления двух зубьев в полюсе и силы, действующие на зубья колес со стороны шестерни; трение не учитывается. Нормальная сила Fn раскладывается на две составляющие: окружную силу Ft и радиальную или распорную — Fr.

Рис. 3.34. Усилия-в зацеплении прямозубой цилиндрической передачи

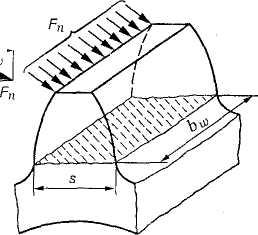

При выводе формул принимают следующие упрощения и допущения: зуб рассматривают как консольную балку прямоугольного сечения, работающую на изгиб и сжатие; вся нагрузка, действующая в зацеплении, передается одной парой зубьев и приложена к их вершинам; нагрузка равномерно распределена по длине зуба Ьω.

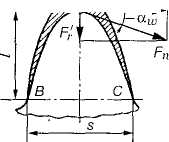

На рис. 3.35 показан профиль балки равного сопротивления (s — толщина зуба в опасном сечении; l — плечо изгибающей силы; bw — длина зуба; Fn — нормальная сила, действующая на зуб).

Определим силы в опасном сечении корня зуба. Разложим силу Fn в точке А на две составляющие: F,' и F'r, условно принимаем, что сила Fn приложена только к одному зубу (перекрытием пренебрегаем), а сила F, равна окружной силе на начальной окружности.

Сила Ft/ изгибает зуб, а сила F'r сжимает его. Из рис. 3.35 находим

Ft' = Fncosa'; F'r = Fn sin α'

где α' — угол направления нормальной силы Fn, приложенной у вершины, который несколько больше угла зацепления aω; Fn – Ft /cos aw — нормальная сила.

В каком сечении зуба рис. 3.35 возникает наибольшая концентрация напряжений?

3.34. Исходя из изложенного выше, за расчетное напряжение принимают напряжения на растянутой стороне зуба:

![]() (3.1)

(3.1)

Для опасного сечения ВС условие прочности

(3.2)

(3.2)

где aF — напряжение изгиба в опасном сечении корня зуба; W — осевой момент сопротивления; А = bωs — площадь сечения ножки зуба.

Выразим I и s в долях модуля зубьев: l= km; s = cm, где к и с — коэффициенты, зависящие от формы зуба, т. е. от угла аω и числа зубьев Z.

Тогда изгибающий момент в опасном сечении

![]()

осевой момент сопротивления прямоугольного сечения зуба

![]() (3.3)

(3.3)

Подставим в формулу (3.2) входящие в него параметры МИ и W, введем коэффициенты расчетной нагрузки KFβ (табл. 3.4), KFv (табл. 3.5) и теоретический коэффициент концентрации напряжений КТ.

В результате получим окончательную формулу проверочного расчета прямозубой передачи на усталость при изгибе

![]() (3.4)

(3.4)

где YF — коэффициент учитывающий форму зуба и концентрацию напряжений (табл. 3.6).

Таблица 3.4. Значение коэффициентов KFβ и KHβ

! Расположение шестерни относительно опор

|

Твердость НВ поверхностей зубьев колеса

|

KFβ при Ψbd=bw/d1 |

КHβ при Ψbd =bω/d1 |

||||||||||

0,2 |

0,4 |

0,6 |

0,8 |

1,2 |

1,6 |

0,2 |

0,4 |

0,6 |

0,8 |

1,2 |

1,6 |

||

Консольное (опоры — шарикоподшипники) |

До 350 Св. 350 |

1,16 1,33 |

1,37 1,70 |

1,64

|

|

|

|

1,08 1,22 |

1,17 1,44 |

1,28 |

|

|

|

Консольное (опоры — роликоподшипники) |

До 350 Св. 350 |

1,10 1,20 |

1,22 1,44 |

1,38 1,71 |

1,57 |

|

|

1,06 1,11 |

1,12 1,25 |

1,19 1,45 |

1,27 |

- |

|

Симметричное |

До 350 Св. 350 |

1,01 1,02 |

1,03 1,04 |

1,05 1,08 |

1,07 1,14 |

1,14 1,30 |

1,26 |

1,01 1,01 |

1,02 1,02 |

1,03 1,04 |

1,04 1,07 |

1,07 1,16 |

1,10 1,26 |

Несимметричное |

До 350 Св. 350 |

1,05 1,09 |

1,10 1,18 |

1,17 1,30 |

1,25 1,43 |

1,42 1,73 |

1,61 |

1,03 1,06 |

1,05 1,12 |

1,07 1,20 |

1,12 1,29 |

1,19 1,48 |

1,28 - |

Таблица 3.5. Значение коэффициентов KFv и KHV

Степень точности передачи |

Твердость НВ поверхности зубьев колеса |

KFv (A/fo) при окружной скорости, м/с |

|||||

1 |

2 |

3 |

6 |

8 |

10 |

||

7 |

До 350

Св. 350 |

1,08/1,03 (1,04/1,02) 1,03/1,01 (1,03/1,00) |

1,16/1,06 (1,07/1,03) 1,05/1,02 (1,05/1,01) |

1,33/1,11 (1,14/1,05) 1,09/1,03 (1,09/1,02) |

1,50/1,16 (1,21/1,06) 1,13/1,05 (1,14/1,03) |

1,62/1,22 (1,29/1,07) 1,17/1,07 (1,19/1,03) |

1,80/1,27 (1,36/1,08) 1,22/1,08 (1,24/1,04) |

8 |

До 350

Св. 350 |

1,10/1,03 (1,04/1,01) 1,04/1,01 (1,03/1,01) |

1,20/1,06 (1,08/1,02) 1,06/1,02 (1,06/1,01) |

1,38/1,11 (1,61/1,04) 1,12/1,03 (1,10/1,02) |

1,58/1,17 (1,24/1,06) 1,16/1,05 (1,16/1,03) |

1,78/1,23 (1,32/1,07) 1,21/1,05 (1,22/1,04) |

1,96/1,29 (1,40/1,08) 1,26/1,08 (1,26/1,05) |

9 |

До 350

Св. 350 |

1,13/1,04 (1,05/1,01) 1,04/1,01 (1,04/1,01) |

1,28/1,07 (1,10/1,03) 1,07/1,02 (1,07/1,01) |

1,50/1,14 (1,20/1,05) 1,14/1,04 (1,13/1,02) |

1,72/1,21 (1,30/1,07) 1,21/1,06 (1,20/1,03) |

1,98/1,28 (1,40/1,09) 1,27/1,08 (1,26/1,04) |

2,25/1,35 (1,50/1,12) 1,34/1,09 (1,32/1,05) |

Примечание. В числителе — значения для прямозубых колес, в знаменателе — для косозубых.

Таблица 3.6. Коэффициент YF -для эвольвентного наружного зацепления при aw = 20° (при х = О)1

Число зубьев |

Yf |

Число зубьев |

YF |

Число зубьев |

YF |

17 |

4,26 |

28 |

3,81 |

65 |

3,62 |

20 |

4,07 |

30 |

3,79 |

80 |

3,60 |

22 |

3,98 |

35 |

3,75 |

100 |

3,60 |

24 |

3,92 |

40 |

3,70 |

150 |

3,60 |

26 |

3,88 |

45 |

3,66 |

300 |

3,60 |

|

|

50 |

3,65 |

Рейка |

3,63 |

|

|

|

|

|

|

1Выбор коэффициента YF можно производить по графику.

Как определяются в формуле (3.4) коэффициенты КFβ, KFV, YF?

3.35. Выведем формулу проверочного расчета прямозубых передач на усталость при изгибе через вращающий момент Т2..

С учетом того, что Ft= 2T1/d1 = 2T1/ mz1 = 2T2/mz1u; bω = Ψbdmz1 формула проверочного расчета (3.4) примет вид

![]() (3.5)

(3.5)

где σF, [σ]F, МПа; m, мм; T2 — вращающий момент на колесе, Н · мм; Z1 — число зубьев шестерни; Ψbd — коэффициент длины зуба (ширины венца) по делительному диаметру (табл. 3.7).

Таблица 3.7. Рекомендуемые значения коэффициента Ψbd = bw/d1 в зависимости от твердости рабочих поверхностей зубьев

Расположение колес относительно опор |

НВ2 ≤ 350 или НВ1 и НВ2 ≤ 350 |

НВ1 и НВ2 > 350 |

Симметричное |

0,8-1,4 |

0,4-0,9 |

Несимметричное |

0,6-1,2 |

0,3-0,6 |

Консольное |

0,3-0,4 |

0,2-0,25 |