- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 4. Основная теорема зубчатого зацепления.

Понятия о линии и полюсе зацепления. Профилирование зубьев

3.15. Для обеспечения нормальной работы пары зубчатых колес с по-:тоянным передаточным числом профили зубьев должны быть очерчены ~о кривым, подчиняющимся определенным законам. Эти законы вытекают из основной теоремы зацепления, сущность которой заключается в сле-гующем.

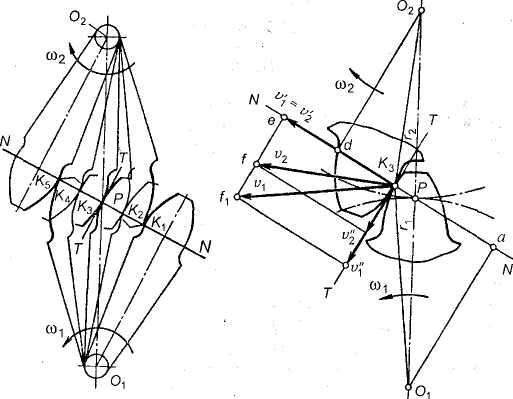

Пусть имеется пара зубчатых колес с центрами О1 и О2, вращающихся :эответственно с угловыми скоростями со, и со2. На рис. 3.18, а показаны г сложения, которые последовательно занимает пара сопряженных (эволь-нгнтных) зубьев в процессе их зацепления; прямую О1О2 называют межосе-еой линией зубчатой передачи. Проведем в точках касания зубьев К1, К2,

Рис. 3.18. Элементы зубчатого зацепления

Кг, ... общие нормали к профилям. Все эти нормали NN должны пересекать межосевую линию О1 О2 в постоянной точке Р. Эту точку называют полюсом зацепления; ее положение на межосевой линии определяется отношением угловых скоростей колес, т. е. их отношением:

![]() .

.

Основную теорему зацепления можно сформулировать так: общая нормаль к профилям зубьев в точке их касания пересекает межосевую линию в точке Р, называемой полюсом зацепления и делящей межосевое расстояние не отрезки, обратно пропорционально угловым скоростям.

Следствие: для обеспечения постоянного передаточного отношения положение полюса Р на линии центров должно быть постоянным.

3.16. В процессе работы сопряженных (эвольвентных) профилей точка их касания все время перемещается по прямой NN. Эту прямую называют линией зацепления.

Место (точку) входа в зацепление и выхода из него сопряженных зубьев можно определить при следующем геометрическом построении.

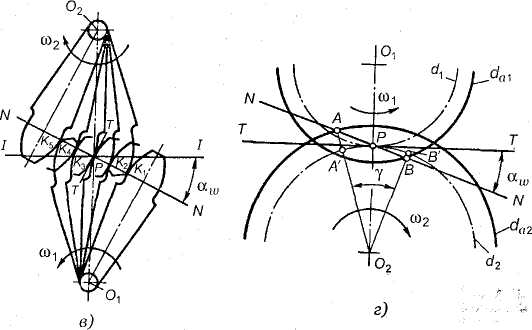

Возьмем произвольное межосевое расстояние О1 О2 (рис. 3.18, г) и разделим его в произвольном отношении O2P/O1P = и. Радиусами О2Р и O1P проведем начальные окружности зубчатых колес через точку Р, касательную ТТ к этим окружностям и линию NN — нормаль к боковым поверхностям зубьев — под углом аω и касательной ТТ. Угол aω называют углом зацепления; в СНГ аω принят 20°.

Примем произвольную высоту головки зубьев и проведем радиусами. равными 1/2da1 и 1/2da2, окружности выступов зубчатых колес (высота головки зуба шестерни и колеса должна быть одинаковой). При направлении вращения колес, указанном на рисунке, зубья войдут в зацепление в точке А (точке пересечения нормали с окружностью выступов колеса) и выйду: из зацепления в точке В (точке пересечения нормали с окружностью выступов шестерни).

Все точки касания сопряженных зубьев будут лежать на участке АВ линии зацепления. Участок АВ называется рабочим участком линии зацепления.

Необходимое условие непрерывности зацепления: дуга зацепления должна быть больше шага. В противном случае при выходе из зацепления одной пары зубьев вторая пара еще не войдет.

Длина линии зацепления qa — отрезок линии зацепления, отсекаемы;: окружностями вершин зубьев сопряженных колес. Он определяет начало у. конец зацепления пары сопряженных зубьев. Длина зацепления — активная часть линии зацепления.

Коэффициент торцового перекрытия εa — отношение длины линии зацепления к шагу:

![]() .

.

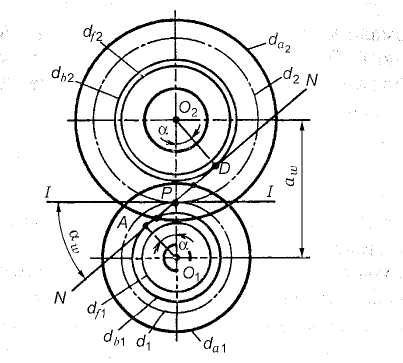

Рис. 3.19. Геометрические параметры зубчатой передачи

Можно ли увидеть на зубчатом колесе (рис. 3.19) линию зацепления NN и угол зацепления aw или это только теоретически представляемые геометрические элементы?

3.17. Полюс зацепления Р (см. рис. 3.18, б) сохраняет неизменное положение на линии центров 0102. Следовательно, радиусы 01Р (r1) и 02Р (r2) также неизменны. Окружности радиусов r1 и r2 называют начальными (делительными — см. шаг 3.13). При вращении зубчатых колес эти окружности перекатываются одна по другой без скольжения, о чем свидетельствует равенство их окружных скоростей ω1 r1 = ω2r2 (см. доказательство основной теоремы зацепления). Теоретически боковые поверхности зубьев (профили) могут быть очерчены любыми кривыми, удовлетворяющими основному закону зубчатого зацепления. Такие профили называют сопряженными. В современном машиностроении для построения сопряженных профилей применяют ограниченное число кривых.

Уточните основное условие для обеспечения постоянства передаточного числа зубчатой передачи.

3.18. Профили зубьев должны быть технологичными, т. е. такими, чтобы их можно было получить в производственных условиях наиболее простыми методами. Из теоретически возможных профилей преимущественное приме нение получили эвольвентные профили (см. рис. 3.18, б), так как такие про фили проще обработать и они обладают большими преимуществами. Эвольвентное зацепление предложено Эйлером более 200 лет назад. Это зацепление по сравнению с другими имеет следующие преимущества: при изменении межосевого расстояния не нарушается правильность их зацеп ления (не изменяется передаточное число); это зацепление может быть ис- тользовано и в сменных колесах.

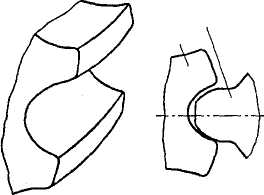

В зацеплении М. Л. Новикова рабочие профили зубьев очерчены дугами окружностей (рис. 3.20, 3.21). По сравнению с эвольвентными передачи : зацеплением Новикова могут при одних и тех же габаритных размерах г.ередавать в 1,5—2 раза большую мощность. Ввиду сложности изготовле- ния и монтажа передачи с зацеплением Новикова пока нашли применен: только в специальном машиностроении.

Шестерня

Колесо

Рис. 3.21. Кинематика зацеп ния зубчатых колес

Какой профиль зуба получил наибольшее распространение в машиностроении?

3.19. Ответить на вопросы контрольной карточки 3.3.

Контрольная карточка 3.3

Вопрос |

: Ответы |

Ксл |

Что называется полюсом зацепления? |

Точка касания двух соседних зубьев Отношение числа к к шагу зацепления Точка касания делительных (или начальных) окружностей шестерни и колеса Точка касания линии зацепления с основной окружностью шестерни или колеса |

1 2

3

4 |

Покажите на рис. 3.22 активную линию зацепления (рабочий участок) |

Отрезок АД Отрезок ВС На чертеже не показан |

5 6 7 |

Какой профиль имеют зубья передачи, показанной на рис. 3.21? |

Эльвовентный Циклоидальный Зацепление Новикова Эти профили в машиностроении не используются |

8 9 10

11 |

Определить, сколько пар зубьев находится одновременно в зацеплении, если εa = 1,7 |

В течение 70 % времени в зацеплении находятся две пары, а в течение 30% времени — одна В течение 30 % времени в зацеплении находятся две пары, а в течение 70 % — одна |

12

13 |

Какой угол зацепления принят для стандартных зубчатых колес, нарезанных без смещения |

15 20 25 Любой |

14 15 16 17 |

Рис. 3.22