- •§ 1. Цели и задачи курса «Детали машин», его связь с другими предметами

- •§ 2. Основные направления в развитии машиностроения. Требования, предъявляемые к проектируемым машинам, узлам и деталям

- •§ 3. Основные критерии работоспособности и расчета деталей машин

- •§ 4. Проектировочные и проверочные расчеты

- •§ 5. Предельные и допускаемые напряжения. Коэффициент запаса прочности

- •§ 6. Краткие сведения о машиностроительных материалах и основах их выбора

- •Часть I

- •Глава 1

- •§ 1. Назначение и роль передач в машинах

- •§ 2. Классификация механических передач

- •§ 3. Основные кинематические и силовые отношения в передачах

- •§ 4. Механизмы преобразования одного вида движения в другой (общие сведения)

- •1.8. Рычажные механизмы.

- •1.9. Кулачковые механизмы.

- •1.10. Храповые механизмы.

- •1.11. Мальтийский механизм (крест).

- •Глава 2

- •§ 1. Общие сведения

- •§ 2. Геометрические параметры, кинематические и силовые соотношения во фрикционных передачах

- •§ 3. Цилиндрическая фрикционная передача. Устройство, основные геометрические и силовые соотношения

- •§ 4. Расчет на прочность цилиндрической фрикционной передачи

- •§ 5. Коническая фрикционная передача.

- •§ 6. Вариаторы

- •Глава 3

- •§ 1. Общие сведения и классификация зубчатых передач

- •§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

- •§ 3. Основные элементы зубчатой передачи. Термины, определения и обозначения

- •§ 4. Основная теорема зубчатого зацепления.

- •§ 5. Краткие сведения о корригировании зацеплений

- •§ 6. Виды разрушений зубьев

- •§ 7. Цилиндрические прямозубые передачи. Устройство и основные геометрические соотношения

- •§ 8. Расчет зубьев цилиндрической прямозубой передачи на изгиб

- •3.36. В каком случае проводят проверочный расчет зубчатой передачи на изгиб?

- •§ 9. Расчет цилиндрической прямозубой передачи на контактную прочность

- •§ 10. Последовательность проектировочного расчета цилиндрической прямозубой передачи

- •§11. Цилиндрические косозубые и шевронные зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 12. Расчет зубьев цилиндрической косозубой и шевронной передач на изгиб

- •§ 13. Расчет цилиндрической косозубой и шевронной передач на контактную прочность

- •§ 14. Последовательность проектировочного расчета цилиндрической косозубой передачи

- •§ 15. Конические зубчатые передачи. Устройство и основные геометрические и силовые соотношения

- •§ 16. Расчет зубьев прямозубой конической передачи на изгиб

- •§ 17. Расчет конических прямозубых передач на контактную прочность

- •§ 18. Последовательность проектировочного расчета конической зубчатой передачи

- •§ 19. Зубчатые передачи с зацеплением Новикова. Устройство, основные геометрические соотношения

- •§ 20. Расчет передачи с зацеплением Новикова на контактную прочность

- •§ 21. Планетарные зубчатые передачи. Устройство передачи и расчет на прочность

- •3.88. Достоинства и недостатки планетарных передач.

- •§ 22. Волновые зубчатые передачи. Устройство передачи и расчет на прочность

- •Глава 4

- •§ 1. Устройство и назначение, достоинства и недостатки

- •§ 2. Расчет передачи винт-гайка на прочность

- •Глава 5

- •§ 1. Общие сведения, устройство передачи, материалы, область применения, достоинства и недостатки

- •§ 2. Геометрическое соотношение размеров червячной некорригированной передачи с архимедовым червяком

- •§ 3. Основные критерии работоспособности червячных передач и расчет их на прочность

- •§ 4. Расчет червячной передачи на контактную прочность

- •§ 5. Расчет червячной передачи на прочность по напряжениям изгиба

- •§ 6. Тепловой расчет червячной передачи

- •§ 7. Последовательность проектировочного расчета червячных передач

- •Глава 6

- •§ 1. Общие сведения

- •§ 2. Плоскоременная передача.

- •§ 3. Геометрия передачи, кинематические соотношения и кпд плоскоременной передачи

- •§ 4. Клиноременная передача.

- •§ 5. Основы теории расчета ременных передач. Силы и напряжения в ремнях, кривые скольжения и допускаемые полезные напряжения

- •§ 6. Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

- •§ 7. Расчет клиноременной передачи на тяговую способность и долговечность

- •§ 1. Цепные передачи

- •§ 2. Конструкции приводных цепей и звездочек

- •§ 3. Основные геометрические и кинематические соотношения, кпд передачи

- •§ 4. Силы в ветвях цепи и критерии работоспособности цепной передачи

- •§ 5. Методика подбора и проверки цепей с учетом их долговечности

- •§ 6. Цепные вариатор

- •Часть II

- •Глава 8 валы и оси

- •§ 1. Назначение, конструкция и материалы валов и осей

- •§ 2. Критерии работоспособности и расчет валов и осей

- •§ 3. Расчет осей на статическую прочность

- •§ 4. Приближенный расчет валов на прочность

- •§ 5. Уточненный расчет валов (осей) на выносливость

- •§ 6. Расчет осей и валов на жесткость

- •Глава 9

- •§ 1. Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

- •§ 2. Расчет на прочность соединений с призматическими шпонками

- •§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

- •§ 4. Штифтовые и профильные соединения

- •§ 5. Соединение деталей с гарантированным натягом

- •Глава 10

- •§ 1. Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

- •10.2. Конструкции подшипников скольжения.

- •§ 2. Условный расчет подшипников скольжения и подпятников

- •§ 3. Работа подшипников скольжения при жидкостном режиме смазки и понятие об их расчете

- •Глава 11 подшипники качения

- •§ 1. Общие сведения. Классификация и область применения

- •§ 2. Сравнительная характеристика подшипников качения и скольжения

- •§ 3. Методика подбора подшипников качения

- •§ 4. Способы повышения долговечности подшипниковых узлов

- •§ 5. Конструкции узлов

- •§ 6. Смазывание подшипников качения

- •§ 7. Уплотнения в подшипниковых узлах

- •Глава 12 муфты

- •§ 1. Общие сведения

- •§ 2. Жесткие (глухие) муфты

- •§ 3. Компенсирующие муфты

- •§ 4. Сцепные муфты

- •§ 5. Самоуправляемые муфты

- •§ 6. Предохранительные муфты

- •§ 7. Краткие сведения о выборе и расчете муфт

- •Часть III

- •Глава 13

- •§ 1. Виды резьбовых соединений

- •§ 2. Конструкции резьбовых деталей и применяемые материалы

- •§ 3. Зависимость между моментом, приложенным к гайке, и осевой силой

- •§ 4. Расчет резьбового соединения на прочность при осевом и поперечном статическом нагружении

- •§ 6. Некоторые рекомендации по расчету на прочность, включающего группу болтов

- •Глава 14

- •§ 1. Общие понятия, образование заклепочных швов, достоинства, недостатки и область применения

- •§ 2. Классификация заклепочных швов, конструкции заклепок и их материалы

- •Контрольная карточка 14.1

- •§ 3. Расчет прочных заклепочных швов

- •§ 4. Проектировочный расчет прочных заклепочных швов при заданной нагрузке и заданном типе шва

- •Глава 15

- •§ 1. Общие сведения о сварных соединениях

- •§ 2. Классификация и разновидности сварных соединений (швов)

- •§ 3. Расчет сварных стыковых и нахлесточных соединений

- •§ 4. Краткие сведения о клеевых соединениях

- •Глава 1

- •Глава 2

- •Глава 3

§ 2. Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

3.6. Существуют следующие способы изготовления зубчатых колес (обработки зубьев):

• литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

• накатка зубьев на заготовке (также без последующей их обработки);

• нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.

Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и. т. д. В этом случае форма инструмента повторяет очертания впадины ;:ли зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием.

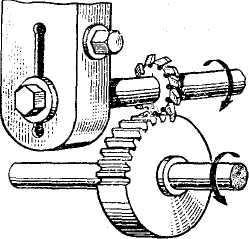

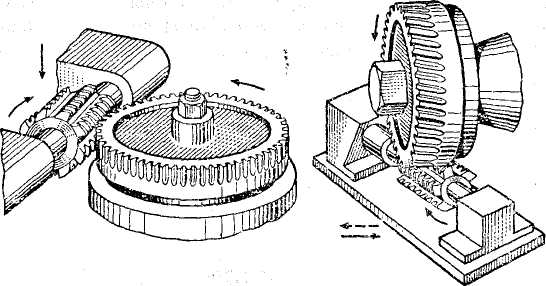

Зубья нарезают, как правило, методами копирования и обкатки. Копирование заключается в прорезании впадин между зубьями с помощью тисковой (рис. 3.2) или пальцевой (рис. 3.3) фрезы.

Рис 3.2. Нарезание зубьев методом копирования дисковой фрезой

Рис. 3.3. Нарезание зубьев пальцевой фрезой

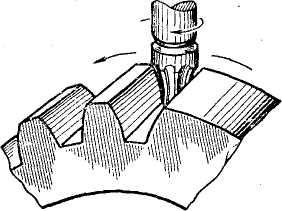

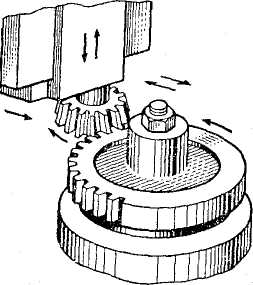

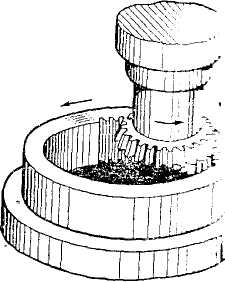

Обработка зубьев по методу обкатки производится инструментами . очертаниями, отличными от очертаний нарезаемых зубьев, — долб—" (рис. 3.4 — зуб наружного зацепления, рис. 3.5 — зуб внутреннего заие~ ния), червячной фрезой (рис. 3.6) или инструментальной рейкой (рис. :

Достоинством метода обкатки (огибания) является то, что он позволь одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки ш

Рис. 3.5. Нарезание зубьев внутреннего зацепления

Рис. 3.6. Нарезание зубьев червячной фрезой

Рис. 3.7. Нарезание зубьев инструментальной рейкой

станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

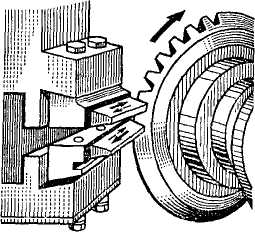

На рис. 3.8 показана схема нарезания зубьев конического колеса на зубо-строгальном станке. Как называется этот способ обработки зубьев?

3.8. Для достижения высокой точности и малой шероховатости поверх ности зубьев после нарезания производится их отделка.

Способы отделки зубьев:

шлифование — производится методом копирования или обкатки шлифовальным кругом;

шевингование — выполняется специальным инструментом ше- вер-шестерней или шевер-рейкой (обкатывая обрабатываемое коле со, шевер отделывает зубья до требуемых точности и шероховатости поверхности);

притирка — производится с помощью специального чугунного колеса (притира), находящегося в зацеплении с обрабатываемым колесом.

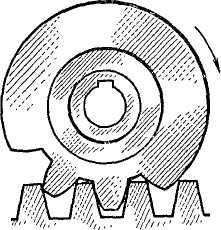

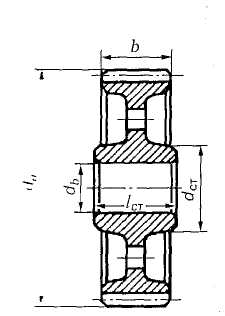

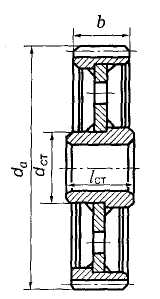

3.9. В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (рис. 3.9), кованые или штампованные, изготовленные механической обработкой (рис. 3.10), сварные (рис. 3.11).

колесо, механически обработанное

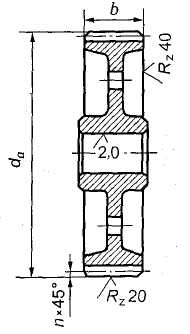

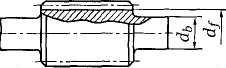

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 3.12) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после чего насаживается на вал.

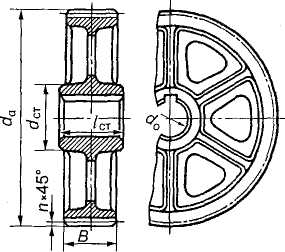

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис. 3.9) или без выточек. Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400—500 мм изготовляют со спицами (рис. 3.13) различного сечения.

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках.

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 3.14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

Венец

Окно Ступица

Рис. 3.14. Зубчатый венец бандажированного колеса

Назовите наиболее распространенные в машиностроении конструкции зубчатых колес. В каких случаях применяют сварную конструкцию зубчатого колеса?

3.10. Для изготовления зубчатых колес применяют следующие материалы:

• сталь углеродистую обыкновенного качества марок Ст5, Стб; качественную сталь марок 35, 40, 45, 50, 55; легированную сталь марок 12ХНЗА, 30ХГС, 40Х, 35Х, 40ХН, 50Г; сталь 35Л, 45Л, 55Л;

. серый чугун марок СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ40, высококачественный чугун марок ВЧ50-2, ВЧ45-5;

• неметаллические материалы (текстолит марок ПТК, ПТ, ПТ-1, лиг-нофоль, бакелит, капрон и др.).

Можно ли применить для изготовления пары зубчатых колес разный материал, например текстолит и сталь?

Ответить на вопросы контрольной карточки 3.1.

Контрольная карточка 3.1

Вопрос |

Ответы |

Код |

Какое основное отличие зубчатой передачи от фрикционной? |

Постоянство передаточного числа Непостоянство передаточного числа |

1 2 |

Как классифицируется по взаимному расположению осей колес передача на рис. 3.1, е? |

Оси параллельны Оси пересекаются Оси скрещиваются |

3 4 5 |

Как называется способ обработки зубь-ев, показанный на рис. 3.6? |

Фрезерование дисковой фрезой Фрезерование червячной фрезой («обкатка») Шевингование Притирка |

6 7 8 9 |

Как классифицируется по способу изготовления заготовки зубчатое колесо, на рис. 3.14? |

Кованое Штампованное Бандажированное Сварное |

10 11 12 13 |

Применяются ли (как правило) в общем машиностроении для изготовления зубчатых колес бронза, латунь? |

Да Нет |

14 15 |