- •3 Эксплуатационные факторы, влияющие на расход запчастей и материалов.

- •6 Диагностирование автомобилей по ходовым качествам.

- •11 Диагностирование а/м по тягово-экономическим параметрам

- •13 Сущность метода то а/м комплексными бригадами.

- •14 Планирование то а/м по календарному времени(сроку).

- •20 Сущность метода то а/м специализированными бригадами.

- •21 Определение длины поточной линии для 4-х постов то а/м

- •22 Виды и периодичность то автомобилей.

- •23 Определение линейной нормы расхода топлива.

- •24 Технологические факторы, влияющие на расход запасных частей, материалов на атп.

- •26 Метод приближенного расчета площадей зон то и диагностирования автомобилей.

- •27 Сущность агрегатно-участкового метода проведения то автомобилей.

- •28 Расчет количества универсальных постов для то автомобилей. Ритм производства.

- •29 Автомобиль как объект труда при то.

- •30 Диагностирование автомобиля в целом.

- •31.Мойка, протирка, сушка и полировка кузова а/м при то.

- •32 Технологическое оборудование для то и тр автомобиля.

- •36 Организационные факторы влияющие на расход з/ч и материалов:

- •42.Факторы влияющие на износ а/м шин.

- •44.Контрольно-крепежные работы при то а/м и применяемое оборудование для их выполнения.

- •46.То и диагностирование автомобильных дизельных двигателей.

- •47.Особенности перевозки и хранения сжиженного и сжатого газов.

- •48.Организация производственного процесса то а/м на атп.

- •51Факторы, влияющие на расход запчастей и материалов.

- •52 Подъемно – осмотровое оборудование для то авто

- •53 Значение автомобильного транспорта в народном хозяйстве

- •54 Назначение и классификация атп

- •55 Причины преждевременного выхода из строя автомобильных шин.

- •56 Конструктивные факторы, влияющие на расход запчастей и материалов

- •57 Методы и виды диагностирования автомобилей.

- •58. Организация хранения запчастей, агрегатов,узлов и материалов на атп.

- •59. Классификация подъемников для проведения то авто.

- •60 Роль отдела материально-технического обеспечения атп в экономии ресурсов.

- •61 То и диагностирование системы питания автомобильных дизельных двигателей.

- •62 Перевозка и хранение жидкого топлива на атп.

- •63 Сущность планово-предупредительной системы то.

- •64 Метод приближенного расчета площадей участков для зоны тр.

- •65 Обоснование и выбор метода организации то на атп.

- •66 То и диагностирование трансмиссии автомобиля.

- •67.Организация шинного хозяйства на атп.

- •68. Определение годовой потребности в з/ч атп. Норма расхода з/ч.

- •69. Нормирование расхода топлива на предприятиях.

- •71.Организация складского хозяйства на атп.

- •72 Норма расхода смазочных материалов и специальных жидкостей на атп

- •75 Организационная структура системы то автомобилей на атп

- •76 Определение числа то а/м за год на атп.

- •77 Технология проведения тягово-экономического диагностирования а/м.

- •78 Роль автоцентров в обеспечении атп запчастями и материалами.

24 Технологические факторы, влияющие на расход запасных частей, материалов на атп.

К технологическим факторам, влияющим на расход запасных частей, относятся:

- качество выполнения ТО и ТР;

- качество поставляемых запасных частей;

- качество используемых эксплутационных материалов.

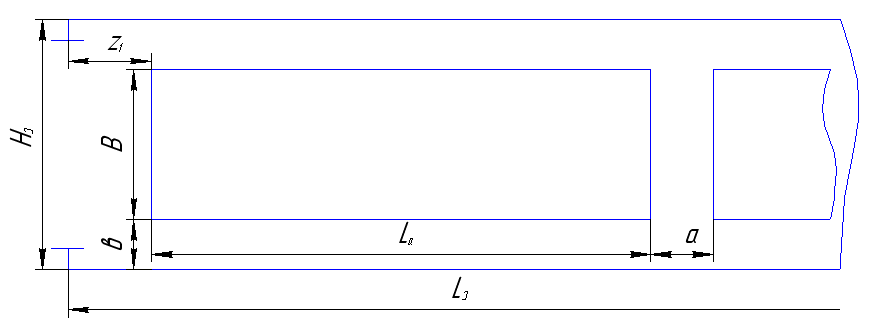

26 Метод приближенного расчета площадей зон то и диагностирования автомобилей.

Ориентировочно площади зон ТО, диагностирования, определяются по формуле:

![]() ,

,

где КПЛ – коэффициент плотности расстановки оборудования и автомобилей, зависит от вида работ;

Fa – площадь, занимаемая автомобилем, м2;

ХП – количество постов обслуживания;

![]() -

суммарная площадь табельного оборудования,

м2

-

суммарная площадь табельного оборудования,

м2

![]() ,

м

,

м

![]() ,

м

,

м

a' – расстояние между автомобилем и стенками зоны, a’=1.2-2 м.

Площадь участка:

![]() ,

м2

– если автомобиль не заезжает

,

м2

– если автомобиль не заезжает

![]() ,

м2

– если автомобиль заезжает.

,

м2

– если автомобиль заезжает.

Площадь участка с учетом работающего персонала:

![]() ,

м2

,

м2

![]() -

площадь на одного работающего, м2;

-

площадь на одного работающего, м2;

![]() -

площадь, приходящаяся на каждого

последующего рабочего, м2;

-

площадь, приходящаяся на каждого

последующего рабочего, м2;

РП – количество рабочих, одновременно работающих на посту.

27 Сущность агрегатно-участкового метода проведения то автомобилей.

За последние годы на автотранспорте получила распространение новая форма организации производства и труда - агрегатно - участковый метод организации технического обслуживания и текущего ремонта автомобилей.

При этом методе в автохозяйстве организуют производственные участки, на которые возлагаются все работы по техническому обслуживанию и ремонту подвижного состава.

Производственные участки, специализирующиеся на обслуживании и ремонте определенных агрегатов, считаются основными, а специализирующиеся по видам работ (сварочный, медницкий, кузнечный и др.), обслуживающие основные участки, - вспомогательными.

Агрегатный метод ремонта автомобилей заключается в замене неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Агрегат заменяют в том случае, когда для устранения неисправностей непосредственно на автомобиле требуется больше времени, чем на его замену, и ремонт не может быть произведен в межсменное время. Снятый с автомобиля неисправный агрегат ремонтируют, после чего он поступает в оборотный фонд.

Основным преимуществом агрегатного метода является сокращение времени простоя автомобиля в ремонте, которое определяется лишь временем, необходимым для замены одного или нескольких неисправных агрегатов или узлов. Сокращение времени простоя в ремонте обусловливает повышение коэффициента технической готовности парка, а, следовательно, увеличение его производительности и снижение себестоимости перевозок.

Для работы агрегатным методом, необходимо иметь неснижаемый фонд оборотных агрегатов, удовлетворяющих суточную потребность автохозяйства. Этот фонд создается как за счет поступления новых агрегатов, так и годных агрегатов со списанных автомобилей.

Для крупных и средних автохозяйств организуют восемь производственных участков с соответствующим распределением работ между ними.

№ прозводственного участка |

Наименование и виды работ |

1 |

Техническое обслуживание и ремонт двигателей |

П |

Техническое обслуживание и ремонт сцеплений, коробок передач, ручного тормоза, карданной передачи, редуктора |

Ш |

Техническое обслуживание и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля |

1У |

Техническое обслуживание и ремонт систем электрооборудования и питания |

У |

Техническое обслуживание и ремонт рамы, кузова, кабины, облицовки. Медницкие, жестяницкие, сварочные, кузнечные и кузовные работы |

У1 |

Техническое обслуживание и ремонт шин |

УП |

Слесарно-механические работы |

УШ |

Моечно-уборочные работы |

При данной организации производства технического обслуживания и ремонта повышается ответственность исполнителей, а значит, и качество работы и надежность автомобилей.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Главный инженер |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Механик контроль- |

|

|

|

Начальник |

|

|

|

|

Диспетчер |

|

|||||

|

ного пункта |

|

|

|

производства |

|

|

|

производства |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Начальник, мастера, бригадиры |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

производственных участков |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В соответствии с данной схемой главный инженер осуществляет общее руководство производством.

Начальник производства организует производство и эффективный его учет. На него возлагаются мероприятия, направленные на повышение качества технического обслуживания и ремонта подвижного состава, снижение простоев автомобилей в текущих ремонтах, снижение стоимости технического обслуживания и ремонта и др.

Диспетчер производства осуществляет оперативное руководство всеми работами на постах технического обслуживания и ремонта автомобилей и отвечает за своевременную подготовку автомобиля к выпуску.

Механик контрольного пункта контролирует техническое состояние автомобилей как по возвращении с линии, так и при выпуске после технического обслуживания или ремонта.

Производственный участок возглавляет и руководит им бригадир или мастер. Закрепляет рабочих по видам технического обслуживания и ремонта.