- •Материаловедение основные виды материалов, применяемых в пожарной технике.

- •Черные металлы

- •Получение стали в электропечах.

- •Классификация, маркировка и характеристика сталей.

- •Цветные металлы и сплавы

- •Термическая обработка металлов

- •Обработка металлов давлением

- •Слесарная обработка металлов

- •Обработка металлов резанием

- •Предохранение металлов от коррозии

Получение стали в электропечах.

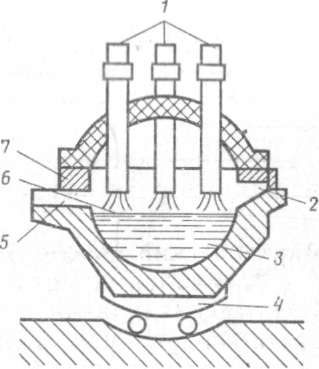

Сталь плавится в дуговых и индукционных электропечах. В дуговых электропечах сталь варится за счет теплоты от электрической дуги, возникающей между электродами или между электродами и металлом. Температура в печи достигает 3000 °С.

Рис.

3.4. Электропечь

1-графитовые

электроды;

2-окно

загрузочное;

3-

расплавляемый металл;

4

- приспособление для канала печи;

5-

желоб; 6—электрическая дуга;

7

— кожух

В дуговых электропечах (рис. 3.4) сталь плавится 3...6 ч в зависимости от сорта получаемой стали. плавится в дуговых и индукционных электропечах. В дуговых электропечах сталь варится за счет теплоты от электрической дуги, возникающей между электродами или между электродами и металлом. Температура в печи достигает 3000 °С. В дуговых электропечах (рис. 3.4) сталь плавится 3...6 ч в зависимости от сорта получаемой стали.

Высокое качество стали, получаемой в дуговой печи, объясняется сильным нагревом металла и длительной выдержкой стали в печи, что позволяет ей освободиться от газов и вредных примесей (серы, фосфора). В дуговых печах получают специальные стали, содержащие тугоплавкие элементы (вольфрам, молибден). Наиболее часто электроплавку применяют для получения легированных сталей, содержащих никель, хром и другие специальные элементы, так как эти ценные элементы не выгорают в электропечах и положительно влияют на свойства стали.

Плавка в индукционных электропечах более прогрессивна по сравнению с плавкой в дуговых печах. В индукционных печах металл нагревается за счет возникновения в нем индукционного тока от индуктора- трубчатой спирали, размещенной по периметру печи.

Перспективным методом резкого улучшения качества выплавляемых металлов является вакуумирование жидкой стали- кратковременная выдержка ее при пониженном атмосферном давлении. Сущность этого метода заключается в следующем. Многотонный ковш, заполненный жидкой сталью, только что слитой из печи, ставят в камеру-колодец. Колодец закрывают плотной крышкой и включают насосы, откачивающие воздух. Через несколько минут в колодце понижается давление, от чего жидкая сталь начинает бурлить, из нее выходят вредные газы, всплывают примеси.

Вакуумная обработка жидкой стали позволяет получить сталь высокого качества.

Классификация, маркировка и характеристика сталей.

Применяемые в машиностроении и пожарной технике стали по химическому составу и подразделяются на углеродистые и легированные.

Углеродистые стали содержат в своем составе железо, углерод и небольшое количество обычных примесей (марганец, кремний, фосфор, серу).

Легированные стали содержат еще и специально введенные при плавке легирующие элементы: хром, никель, вольфрам и др. К легирующим примесям относятся и обычные примеси - марганец и кремний, если их вводят в сталь в повышенных количествах (более 1 %). Названия сталям принято давать по входящим легирующим элементам: никелевая, хромистая, хромоникелевая и т. д.

В зависимости от области применения стали подразделяются на конструкционные, инструментальные и специальные. По качеству бывают обыкновенные, качественные и высококачественные.

Качество стали определяется ее чистотой (малое содержание - вредных примесей, шлака) и отсутствием дефектов (газовые раковины, трещины), что зависит от процесса выплавки, разливки и последующей обработки стали на металлургических заводах.

Углеродистые стали. В углеродистых сталях содержится 0.05... 1,4% углерода, 0,25...0,75 марганца, 0,03...0,5 кремния, до 0,05 фосфора и 0,055 % серы. Для ответственных деталей содержание серы понижается до 0,02..,0,03 %.

При небольшом содержании углерода сталь мягкая, вязкая, хорошо куется и сваривается. С увеличением содержания углерода повышаются твердость и прочности стали, улучшаются ее литейные свойства, но вместе с тем повышается хрупкость, ухудшаются свариваемость и ковкость.

Марганец повышает прочность и износостойкость стали и уменьшает вредное влияние серы. Кремний способствует получению более однородной и плотной структуры. Фосфор является вредной примесью, так как придает стали хрупкость, а в холодном состоянии - хладноломкость. Сера- вредная примесь, так как делает сталь хрупкой в горячем состоянии.

Конструкционные углеродистые или машиностроительные стали содержат 0,05. 0,55 % углерода. Они бывают обыкновенного качества и качественные.

Марки конструкционных сталей обыкновенного качества по стандарту обозначают буквами Ст (сокращенное слово «сталь»), после которых ставят цифры 0, 1, 2, 3 и до 7. С увеличением номера возрастают предел прочности и содержание углерода в стали, уменьшается ее пластичность.

Из конструкционных сталей обыкновенного качества изготовляют сортовой и листовой прокат, заклепки, болты, проволоки, трубы и детали машин. В пожарной технике из стали СтЗ и Ст4 делают крюки штурмовых пожарных лестниц, насадные пожарные багры, из стали Ст4 - вал электродымососа, скобы, упоры, башмаки ручных пожарных лестниц; из стали Ст5 и Ст7- пожарные ломы и т. д.

Качественные конструкционные углеродистые стали подразделяются по стандарту на марки. Марки сталей обозначают двухзначным числом, указывающим на среднее содержание углерода в сотых долях процента. Например, марка стали Ст08 обозначает углеродистую качественную сталь с содержанием 0,08 % углерода, Ст15 - сталь с содержанием 0,15 % углерода. Качественные углеродистые стали отличаются от сталей обыкновенного качества более высокими механическими свойствами, меньшим содержанием вредных примесей, а поэтому более высокой стойкостью.

В пожарной технике из качественных конструкционных углеродистых сталей изготовляют металлические части ручных пожарных лестниц (Ст30); валы пожарных насосов, валики коробок отбора мощности, распределительные валы двигателей пожарных автомобилей (Ст40); пожарные крюки и рабочие части цельнометаллических пожарных багров (Ст40 и Ст45); шатуны двигателей пожарных автомобилей (Ст40А); ведущий, ведомый и промежуточный валы редуктора пожарных автомобилей и т. д.

Из листовой качественной углеродистой стали изготовлен корпус пенного огнетушителя ОХИ-10.

Инструментальные углеродистые стали содержат 0,7... 1,4% углерода Инструментальные углеродистые стали обозначают буквой У и цифрами, указывающими среднее содержание углерода в десятых долях процента. Например, марка У12А обозначает углеродистую сталь с содержанием 1,2 % углерода. Буква А в конце марки стали указывает на высокое качество стали. Инструментальные стали применяют при изготовлении ударных, режущих и измерительных инструментов. Ударные инструменты должны обладать высокой твердостью и вязкостью, износостойкостью. Режущие инструменты должны иметь большую, чем у ударных инструментов, твердость, малую вязкость и хорошие режущие свойства при повышенных температурах нагрева.

В пожарной технике из инструментальной стали У7 изготовляют пожарные топоры.

Легированные стали в зависимости от марки и назначения содержат до:1,5 % углерода, 68 никеля, 27 хрома, 20 вольфрама, 6 молибдена, 2,6 ванадия, 14 марганца, 20 % кремния и другие элементы. Входящие в состав стали легирующие элементы оказывают различное влияние на свойства стали. Так, хром повышает твердость, прочность, сопротивление коррозии, обеспечивает устойчивость магнитных свойств. Вольфрам повышает прочность, твердость, препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Молибден измельчает зерно, повышает упругость увеличивает предел прочности на растяжение, повышает антикоррозионные свойства. Ванадий измельчает зерно, повышает прочность и твердость стали. Марганец повышает твердость, износостойкость и увеличивает стойкость против Ударных нагрузок, не уменьшая пластичности. Никель повышает прочность, вязкость, упругость, улучшает прокаливаемость стали при термической обработке. Кроме того, никель повышает электросопротивление и понижает коэффициент линейного расширения стали. Кремний способствует получению более однородной и плотной структуры и повышает упругие свойства стали, а при высоком содержании (12...20%) придает стали кислотоупорность.

Легированные стали подразделяются на конструкционные, инструментаьные и стали с особыми свойствами.

Конструкционные легированные стали содержат до 0,55% углерода и в небольших количествах (до 5%) легирующие элементы. Легированные конструкционные стали применяют в машиностроении и пожарной технике для изготовления ответственных деталей, от которых требуется высокая прочность в сочетании с вязкостью.

Легированные конструкционные стали маркируют цифрами и буквами, которые указывают на химический состав стали. При этом первые две цифры обозначают среднее содержание углерода в сотых долях процента; следующие буквы указывают на наличие легирующих элементов, а цифры, стоящие за этими буквами, — среднее содержание элемента в процентах. Если содержание легирующего элемента менее 1 %, то цифру после буквы не ставят.

Для легирующих элементов приняты следующие буквенные обозначения:

Н- никель К - кобальт Д- медь

X - хром С - кремний Т - титан

В- вольфрам М- молибден Ю - алюминий

Ф - ванадий Г- марганец

Например, марка 20ХА — это название конструкционной хромистой стали повышенного качества, содержащую около 0,20 % углерода и 0,7...1 % хрома. Буква А обозначает, что сталь высококачественная.

Буквенные обозначения расшифровывают так: Э-электротехническая, Р- быстро-режущая, Ш- шарикоподшипниковая, Е- магнитна

В пожарной технике наиболее часто применяют: хромистую сталь для изготовления шпинделя и его опорной гайки в пожарном гидранте. Из стали 15Х делают поршневые пальцы двигателей пожарных мотопомп М-600, МП-800 и двигателей пожарных автомобилей; из стали 40Х- впускные клапаны двигателей полуоси, шлицевые части карданных валов пожарных автомобилей; из стали 20Х — ведомый вал коробки отбора мощности автомобилей и другие детали;

хромоникелевую сталь для изготовления зубчатых передач ручного пожарного электроинструмента. Из стали 12ХНЗ делают шестерни в редукторах ручного механизированного инструмента. Сталь 12ХНЗА идет на изготовление шестерен коробки отбора мощности, которую устанавливают на пожарных автомобилях на шасси МАЗ, КрАЗ, «Урал»;

никель-алюминиевую сталь (Fe—60%, Ni—25%, А1—15%), из которой изготовляют постоянный магнит магнето пожарной мотопомпы. Эта сталь обладает свойством хорошо намагничиваться и противостоять размагничиванию.

Из стали 18ХГТ с последующей закалкой изготовляют шестерни, первичный и вторичный валы коробок отбора мощности автомобилей, редукторов, оси заслонок газоструйных вакуум-аппаратов.

Инструментальные легированные стали содержат до 1,5 % углерода значительное количество легирующих элементов и предназначены для изготовления ударного, режущего и измерительного инструментов.

Легированные инструментальные стали маркируют аналогично легированным конструкционным сталям, но -среднее содержание углерода указывают в десятых долях процента, если его содержание не превышает 0,9, или вовсе не указывают, если содержание углерода около или более 1 %. Быстрорежущие стали маркируют буквой Р и цифрами, указывающими среднее содержание вольфрама.

Особенностью легированных- инструментальных сталей является присутствие в их структуре очень твёрдых карбидов хрома, вольфрама, молибдена и ванадия, которые повышают твердость и хрупкость стали, но вместе с тем улучшают режущие свойства, а также стойкость стали при нагревании инструмента в процессе работы.

Режущий инструмент, предназначенный для работы в условиях больших скоростей резания, делают из сталей с особо высоким содержанием легирующих элементов (вольфрама, хрома, ванадия). Быстрорежущие стали сохраняют твердость и режущую способность при нагревании до 600 °С.

Специальные легированные стали отличаются высоким содержанием легирующих элементов и обладают особыми физико-химическими и эксплуатационными свойствами.

Нержавеющие стали не окисляются на воздухе, не разъедаются кислотами и растворами солей. Антикоррозионные свойства нержавеющих сталей объясняются влиянием хрома и никеля, а также улучшением структуры стали и ее свойств при термической обработке.

Нержавеющая хромоникелевая сталь с 9 % никеля противостоит кавитационной эрозии и применяется для изготовления деталей насосов. В настоящее время разработана новая марка аустенитной хромомарганцевой стали, кавитационная стойкость которой в 3...5 раз больше, чем у хромоникелевой стали.

Жаропрочные стали обладают способностью сохранять механические свойства при воздействии высоких температур. Жаропрочность в сталях обеспечивается комплексным влиянием хрома, кремния и никеля.

Таким образом, в машиностроении и пожарной технике применяют большое количество сталей, обладающих разнообразными свойствами. При выборе марки стали для изготовления конкретных деталей необходимо исходить из требований, предъявляемых к ним условиями эксплуатации.

Общие сведения о литейном производстве. Распространенным и экономичным способом изготовления изделий из металлов является литье. Так, в пожарной технике около 6О % по массе занимают литые детали: корпусы, рабочие колеса, крыши и напорные штуцеры центробежных пожарных насосов, корпусы пеногенераторов, пеносмесителей и разветвлений, крышки огнетушителей и т. д.

Сущность процесса литья состоит в том, что расплавленный металл или сплав заливают в специальные формы. После застывания металл приобретает размеры и очертания, близкие к форме, в которую был залит. Несмотря на то, что все металлы и сплавы в той или иной степени пригодны для литья, они должны обладать необходимыми свойствами: жидкотекучестью, незначительной усадкой, малой газопоглощаемостью, не слишком высокой температурой плавления. Кроме того, отливка по своей структуре должна быть более однородной.

Жидкотекучесть- это способность металла заполнять литейную форму. Жидкотекучесть зависит от химического состава сплава и степени нагрева его при заливке. Железоуглеродистые сплавы с большим содержанием углерода, кремния и фосфора, кремнистая латунь и силумин хорошо заполняют форму. Значительно влияет на жидкотекучесть наличие в сплавах серы и хрома. Недостаточной жидкотекучестью отличаются медь и алюминий.

Усадка- изменение линейных размеров и объема металла при переходе из жидкого состояния в твердое. Линейная усадка обычно сопровождается образованием трещин на поверхности металла, а объемная усадка приводит к возникновению внутренних раковин. Величина усадки зависит от химического состава сплава, скорости его охлаждения в форме и температуры заливаемого металла. Наименьшей усадкой обладают серый чугун и силумин. Усадка чугунных отливок уменьшается, если увеличить в чугуне содержание графита. Наибольшую усадку имеют алюминиевые бронзы и чистые металлы. Линейная усадка чугунов составляет 0,5...2 %, стали углеродистой 1,5...2 %, бронзы оловянной, латуни 1...1.5 %.

Для того чтобы предотвратить образование усадочных раковин, устанавливают специальные утепленные керамические надставки (прибыли) над теми местами отливки в литейной форме, где они могут образоваться. Прибыли заполняют металлом при заливке формы и благодаря этим мерам усадочную раковину переводят в зону прибыли.

Газопоглощаемость- способность сплава в жидком состоянии растворять газы (водород, кислород, азот, оксид углерода). При незначительной газопоглощаемости отливка будет плотной без внутренних пустот и газовых пузырей.

Для уменьшения газопоглощаемости и удаления газовых пузырей рекомендуется добавлять в жидкий сплав специальные раскислители: ферросилиций, ферроалюминий, силикокальций.

Температура плавления в современных промышленных плавильных печах достигает 1700... 1800 °С. В таких печах могут плавиться металлы и сплавы, температура плавления которых ниже 1700 °С: железо, сталь, чугун, медь, бронза, латунь, алюминий и др. Тугоплавкие металлы, такие как титан, молибден, вольфрам, плавятся только в высокотемпературных печах.

Неоднородность состава и структуры отливок. Литейные сплавы при остывании отливок склонны к ликвации. Ликвация- неоднородность химического состава в отдельных частях отливки (зональная ликвация) и в отдельных кристаллитах сплава (внутрикристаллитная ликвация). Ликвация может быть и при большой разности плотностей составляющих сплава (ликвация по плотности). Практически для большинства сплавов наиболее важной является зональная ликвация, которая получается от неодинаковых плотностей составляющих сплава и различных температур его затвердения. Наилучшими литейными сплавами являются чугуны, которые часто используют при изготовлении пожарной техники.

Для деталей малой и средней прочности применяют отливки из серого чугуна марки СЧ 12-28 или СЧ 15-32. Из этих чугунов отливают крышки пенных огнетушителей ОХП-Ю и ОП-М. Из серого чугуна СЧ 18-36 изготовляют корпус центробежного пожарного насоса и крышку корпуса, рабочее колесо насосов ПН-ЗОКФ, ПН-110 и ПН-40У. Из чугуна К.Ч 30-6 отливают ключи К-80 и К-150 для соединительных головок пожарного оборудования. Из ковкого чугуна делают картер редуктора, корпус коробки отбора мощности, задний мост для пожарного автомобиля и др.

По сравнению с чугуном сталь обладает более низкими литейными свойствами, у нее выше температура плавления, меньше жидкотекучесть, она имеет большую усадку. Вместе с тем стальные отливки по пластичности и ударной вязкости превосходят чугунные.

При изготовлении пожарной техники кроме чугуна и стали используют для отливок цветные металлы: медь, алюминий, олово, цинк, свинец, магний, а также сплавы на их основе.

При изготовлении втулок подшипников используют литейные латуни. Из бронзы отливают рабочие колеса ряда центробежных пожарных насосов. Вкладыши подшипников и рабочие колеса насосов, используемых для подачи морской воды, изготовляют из специальной бронзы.

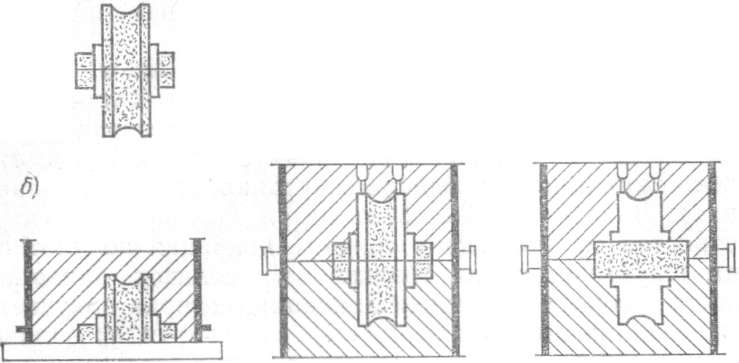

Рис.

3.5. Схема формовки блока с отверстием

а

— модель блока; С — формовка в нижней

опоке; а — формовка в верхней опоке;

г

— собранная форма

а)

в)

г)

. Из этого сплава получают отливки сложной конфигурации: корпус, крышку, рабочее колесо центробежного пожарного насоса и других насосов. Из сплавов АЛ9 или АЛ-9В отливают корпус тройника водосборника, корпус разветвления и многие детали пожарных мотопомп Технологический процесс литейного производства (рис. З.5).

Литье в земляные формы. Сначала по чертежу изготовляют модель деревянную разъемную. Размеры модели делают больше размеров отливки на величину линейной усадки плюс припуск на механическую обработку. Литейные формы изготовляют из формовочной смеси, состоящей из песка, глины, камнеугольной пыли и других добавок. Формовочная смесь должна быть пластичной, огнеупорной, газопроницаемой. Процесс формовки заключается в следующем. Одну половину модели устанавливают на подмодельную доску. На эту же доску ставят раму-опоку, засыпают ее формовочной смесью и утрамбовывают. Затем раму поворачивают так, чтобы модель оказалась вверху. На заформованную половину модели накладывают ее вторую половину и формуют верхнюю опоку. Одновременно устанавливают модель шлакоуловителя, литника и выпора.

После разъема опок в верхней опоке прорезают канал шлакоуловителя, а в нижней- канал питателя и удаляют модель.

В полость формы помещают стержень, от которого в отливке образуется отверстие. Опоки складывают и скрепляют между собой. В подготовленную форму заливают жидкий металл. После того как отливка остывает, ее выбивают из формы, обрубают литники и выпоры. Отливку очищают струей песка и подвергают дальнейшей обработке.

Несмотря на широкое применение литья в земляные формы, этот технологически процесс имеет недостатки: размеры отливок недостаточно точны, отливки имеют большие припуски, поверхность отливок грубая и шероховатая.

При массовом изготовлении деталей методом литья применяют постоянные формы из металла- кокили. Эти формы разъемные, при необходимости перед заливкой в них устанавливают стержни. При кокильном литье не требуется формовочная смесь, кокиль выдерживает до 700 отливок, уменьшается припуск на обработку, поверхность отливок получается чистой, улучшаются условия работы и в 3...4 раза повышается производительность труда. Однако, несмотря на явные преимущества кокильного литья перед литьем в земляных формах, в кокилях невозможно отливать детали сложной формы и больших размеров.

Существуют и другие способы литья: литье под давлением, центробежное литы, по выплавляемым моделям и литье в оболочковые формы.

Литье под давлением позволяет получить отливки 4-го и 5-го классов точности. Пресс-форму для отливки изготовляют из жаропрочной стали. Жидкий металл из пресс- камеры нагнетают в форму Воздух из формы выходит из очень тонких каналов в полости разъема формы; металл в эти полости не просачивается даже под давлением. Отливки поступают на сбору без последующей металлической обработки. Литье под давлением получают мелкие отливки, в основном из сплавов на основе алюминия, магния, цинка, свинца и олова.

Центробежное литье применяют для изготовления втулок, вкладышей подшипников, труб и других изделий. Сущность этого способа состоит в том, что в металлическую форму заливают жидкий металл и приводят ее во вращение. Под действием центробежной силы металл растекается ровным слоем по окружности формы на всю длину. Отливка получается плотной, без литейных дефектов.

Для изготовления мелких деталей из металлов и сплавов, трудно поддающихся механической обработке, применяют точное литье по выплавляемым моделям из парафина и стеарина. Модели собирают в блоки, присоединяя их к общему восковому литнику. Собранный блок опускают в облицовочный жидкий состав, состоящий из огнеупорной основы (кварцевая мука и связующий раствор), жидкого стекла или этилсиликата. Затем модель посыпают корундовым или кварцевым песком. Операции повторяют 2...3 раза. Подготовленный блок моделей высушивают на воздухе, после чего заформовывают в опоке и прогревают до 120...170°С. При этом модели из парафина и стеарина выплавляются, образуя в форме полости, соответствующие очертаниям отливки. После прокаливания при температуре 800...850°С форма подготовлена для заливки металлом. Полученную форму часто используют для центробежного литья.