- •Материаловедение основные виды материалов, применяемых в пожарной технике.

- •Черные металлы

- •Получение стали в электропечах.

- •Классификация, маркировка и характеристика сталей.

- •Цветные металлы и сплавы

- •Термическая обработка металлов

- •Обработка металлов давлением

- •Слесарная обработка металлов

- •Обработка металлов резанием

- •Предохранение металлов от коррозии

Черные металлы

К черным металлам относятся железо и его сплавы: сталь и чугун. Черные металлы применяют при изготовлении деталей машин, зданий и сооружений. Уровень производства черных металлов является одним из важнейших показателей развития народного хозяйства.

Чугун вырабатывается в доменных печах. Исходным (сырьевым) материалом для получения чугуна служат железная руда, топливо и флюсы.

Железная руда состоит из рудного вещества (соединения железа с кислородом) и пустой породы (песок, глина и т. д.). Главнейшими рудами являются: магнитный железняк- руда черного цвета, обладающая магнитными свойствами, с содержанием железа 56...72 %; красный железняк- руда красного цвета с содержанием железа 40..65 %; бурый железняк- руда буро-желтого цвета с содержанием железа 25...60 %

Флюсы- материалы, способствующие превращению в шлак пустой породы и золы топлива. В качестве флюса в доменных печах применяют известняк. Кроме указанных материалов, в доменную печь подается большое количество воздуха, необходимого для горения топлива. Топливом для доменной плавки служит чаще всего кокс. Для получения легированных чугунов используют древесный уголь.

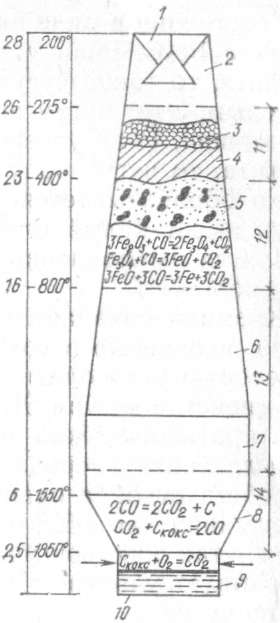

Устройство доменной печи. Современная доменная печь (рис. 3.1) представляет собой сооружение высотой до 35 и диаметром 7... 10 м. Снаружи доменная печь защищена стальным кожухом, а внутри выложена толстым слоем огнеупорного кирпича.

Верхняя часть печи, в которую загружают исходные материалы, называется колошником. К колошнику прикреплены трубы для отвода доменного газа. Ниже колошника расположена самая высокая, расширяющаяся книзу часть,- шихта, заканчивающаяся распаром - наиболее широкой частью печи. Под распаром находятся заплечики - конусная часть, сужающаяся книзу. Внизу расположен горн. В верхней части горна имеются отверстия, через которые по специальным трубам (фурмам) в печь поступает дутье. В нижней части горна для выпуска расплавленного чугуна устроено отверстие (летка), а несколько выше имеется два отверстия для выпуска шлака. Нижняя часть горна называется металлоприемником, а дно - лещадью (см. рис. 3.1).

Рис. 3.1. Схема доменной печи 1-загрузочное устрой, 2-колошник, 3-флюс, 4-руда, 5-топливо,

6-шихта, 7-распар, 8-заплечник, 9-горн,

10- лещадь

Доменные печи работают по принципу противотока: сырые, исходные материалы загружаются сверху и постепенно опускаются вниз, а образовавшиеся в нижней части печи горячие газы поднимаются вверх.

Загружаемые в печь поочередными слоями топливо, руда и флюсы попадают в верхнюю часть шахты, где при температуре 200...400°С нагреваются и подсыхают.

В центральной части шахты при температуре 400...800°С происходит восстановление железа прямым и косвенным путем. Прямое восстановление осуществляется при помощи твердого углерода - кокса, который отнимает у окислов железа кислород, в результате чего получается оксид углерода СО и некоторое количество диоксида С02. Эти реакции совершаются в зоне наивысшей температуры, т. е. вблизи фурм-отверстий, через которые подается кислород. Оксид углерода с потоком воздуха поднимается вверх и продолжает восстановительную деятельность, превращаясь в диоксид углерода. Этот процесс называется косвенным восстановлением. В доменном процессе он играет решающую роль. По мере опускания вниз восстановленное железо нагревается до 900...1000 °С и растворяет в себе углерод, кремний, марганец, фосфор и серу.

При дальнейшем опускании вниз в плавильном поясе печи железо насыщается углеродом (до 5...6 %) и превращается в чугун. Последний, расплавляясь, стекает крупными каплями вниз и скапливается в горне.

Чугун, применяемый в промышленности, классифицируется в зависимости от химического состава, назначения, структуры и технологии получения.

Вид получаемого чугуна и его свойства зависят главным образом от содержания в нем примесей, а также от того, в каком состоянии находятся примеси: в виде химических соединений или в свободном состоянии. В чугуне, кроме основного элемента- железа, содержатся углерод, кремний, марганец, фосфор и сера.

Углерод попадает в чугун при плавке из топлива и является наиболее важной его примесью. В зависимости от химического состава и скорости охлаждения полученного чугуна углерод может выделяться в свободном состоянии в виде включений графита или в виде цементита Fe3С. Если углерод находится в чугуне в виде графита, то такой чугун имеет серый излом и называется серым. Этот чугун применяют для изготовления деталей машин. Если углерод находится в чугуне в виде цементита, то чугун получается очень твердый, хрупкий и плохо обрабатывается режущим инструментом. Такой чугун имеет белый блестящий излом и называется белым. Для изготовления деталей машин этот чугун почти не используют.

Кремний попадает в чугун при плавке из кварцевого песка, входящего в состав руды. Кремний способствует выделению углерода в виде графита и улучшает литейные свойства чугуна. Действие марганца на свойства чугуна противоположно действию кремния: он препятствует выделению углерода в виде графита и, следовательно, способствует образованию цементита. При небольшом содержании (до 1 %) марганец является полезной примесью, так как повышает прочность чугуна. Марганец содействует удалению окислов и серы, ухудшающих качество чугуна.

Фосфор представляет собой вредную примесь, придающую литым заготовкам хладноломкость (хрупкость после остывания). Наряду с этим фосфор повышает жидкотекучесть расплавленного металла и поэтому в чугуне, предназначенном для фигурного литья, от которого не требуются высокие механические свойства, оказывается полезной примесью.

Сера придает чугуну плохие литейные свойства и является в металле нежелательной примесью.

Серый чугун содержит 2,8...3,5 % углерода, 0,8...3 кремния, 0,6... 1,3 марганца, 0,2...1 фосфора и до 0,12 % серы. В сером чугуне весь углерод или его основная часть находится в свободном состоянии - в виде пластинчатых или шаровидных включений графита, поэтому он легко обрабатывается на металлорежущих станках. Серый чугун имеет низкую стоимость, он характеризуется хорошими литейными свойствами и высокими показателями прочности, поглощает вибрации и поэтому является широко распространенным машиностроительным материалом. Следует отметить, что при растягивающих нагрузках серый чугун имеет меньшую, чем у стали, прочность, но хорошо работает на сжатие. Недостатком серого чугуна является хрупкость, которая не позволяет использовать его при изготовлении деталей, подвергающихся ударным нагрузкам.

Отливки из серого чугуна маркируют буквами СЧ и двумя двузначными числами. Например, марка СЧ 12-28 расшифровывается так: серый чугун с прочностью при растяжении не менее 120 МН/м2 (12 кгс/мм2) и пределом прочности при изгибе не менее 280 МН/м2 (28 кгс/мм2).

Из серого чугуна отливают цилиндровые группы двигателей пожарных автомобилей и мотопомп, поршневые кольца, блоки выдвижных пожарных лестниц, станины кислородных насосов, корпусы газоструйных вакуум-аппаратов. Из серого чугуна марки СЧ 12-28 изготовляют крышки пенного огнетушителя ОХП-Ю, из чугуна марки СЧ 15-32-шаровой клапан пожарного гидранта. Из серого чугуна СЧ 21-40 изготовляют поршневые кольца мотопомпы М-600, из чугуна СЧ 24-44- поршневые пальцы мотопомпы МП-800.

Корпус и крышка центробежного насоса ПН-40К, нижняя часть карбюраторов К-22И, К-124В, корпусы коробок отбора мощности и редукторов пожарных автомобилей также выполнены из чугуна.

В настоящее время в промышленности (на авторемонтных заводах) применяют модифицированный высокопрочный чугун, получаемый путем введения в расплавленный чугун магния. В пожарной технике из высокопрочного чугуна изготовляют картер башенного механизма автолестниц, крышки коренных подшипников двигателя ЗМЗ-24-01 пожарных мотопомп МП-1400 и МП-1600.

Белый (передельный) чугун обладает большой твердостью, и хрупкостью, поэтому в основном идет на переплавку в сталь. Кроме того, из белого чугуна производят отливки, которые подвергаются специальной обработке для получения ковкого чугуна. В отдельных случаях белый чугун используют при ремонтных работах. Например, при износе зубчатых колес коробки отбора мощности пожарных автомобилей из белого чугуна наплавляют новые зубья.

Ковкий чугун образуется путем отжига отливок из белого чугуна. Обязательными характеристиками ковких чугунов является предел прочности и относительное удлинение, по которым их маркируют. Например, марка КЧ-37-12 расшифровывается так: ковкий чугун, предел прочности при растяжении 370 МН/м2 (37 кгс/мм2), относительное удлинение 12 %. Отливки из этого чугуна можно править, поэтому их применяют как заменители стали при изготовлении деталей пожарной техники.

Из ковкого чугуна изготовляют задний мост, ступицы колес, корпус коробки отбора мощности, картер рулевой передачи в пожарных автомобилях, детали газораспределительного механизма двигателя и т. д.

Высокопрочный чугун получают введением в жидкий серый чугун чистого магния или сплава его с никелем, медью, алюминием или кремнием. Количество вводимого магния составляет 0,3... 1 % массы расплавленного металла. Если кроме магния в чугун вводят также и ферросилиций (0,6...2,2 %), то его качество становится еще лучше. Механические свойства чугуна повышают при помощи термической обработки. Модифицированием чугуна можно регулировать размеры и форму графитовых включений, изменяя физико-механические и технологические свойства чугуна. В качестве модификатора вводят присадки ферросилиция, силикокальция, церия и т. д. (до 0,8%). Модифицированный чугун можно применять вместо ковкого чугуна, стали и цветных металлов.

Сталь и ее получение. Основными исходными материалами для получения стали являются расплавленный белый (передельный) чугун и стальной лом. Сталь отличается от чугуна меньшим содержанием углерода, кремния, марганца, фосфора и серы. Процесс получения стали из 'Чугуна заключается в уменьшении количества этих примесей. При переплавке лома процесс сводится к расплавлению твердых кусков и получению стали заданного химического состава путем введения или окисления отдельных элементов.

Сталь получают в конвертерах (бессемеровских и томасовских), мартеновских и электрических (дуговых и индукционных) печах.

Конвертерный способ. При этом способе сталь получают в конвертере емкостью 35...50 т. При бессемеровском способе сталь получают в бессемеровском конвертере, который представляет собой сосуд грушевидной формы, изготовленный из клепаных листов стали. Внутри конвертер выложен огнеупорным кирпичом. Снаружи к металлическому кожуху прикреплен стальной литой пояс с цапфами. Одна цапфа полая, по ней в воздушную коробку, расположенную в днище конвертера, подается воздух. Для приведения конвертера в горизонтальное или вертикальное положение ко второй цапфе подведен привод от двигателя (рис. 3.2).

Перед началом процесса конвертер поворачивается в горизонтальное положение, и в него заливается расплавленный чугун. После заливки чугуна конвертер приводится в вертикальное положение и в него подается воздух. Под действием воздуха и высокой температуры из чугуна выгорают кремний, марганец, углерод. При горении этих элементов выделяется большое количество теплоты и температура расплавленного металла повышается с 1250 до 1750°С. Продукты горения примесей всплывают на поверхность металла в виде шлаков и выделяются в виде газов. Процесс превращения чугуна в сталь длится 15 мин.

На переплавку в бессемеровском процессе идет бессемеровский чугун с 0,9...2 % кремния, 0,6...1,5 % марганца и практически не содержащий серу и фосфор. При бессемеровском процессе сера и фосфор из чугуна не выгорают. Для удаления фосфора необходимо применять известь, которая образует с фосфором легкоплавкое соединение и этим способствует удалению фосфора из чугуна. Однако известь разрушает динасовую футеровку бессемера и поэтому применять ее не рекомендуется.

Достоинства конвертерного способа: высокая производительность конвертеров; простота устройства и небольшие эксплуатационные расходы; отсутствие расходов топлива, так как процессы протекают за счет химических реакций выгорания примесей, содержащихся в чугуне.

Недостатками конвертерного способа являются: невозможность переработки в конвертерах металлического лома; большой угар металла; трудность регулирования процесса и вследствие этого сложность получения стали определенного состава; наличие в полученной стали растворенных газов, отрицательно влияющих на ее свойства; насыщение стали азотом при атмосферном дутье (содержание азота в воздухе 78 %), хрупкость (особенно при низких температурах) и быстрое старение стали.

Применение кислородного дутья в конвертерном производстве ускоряет выплавку стали, очищает металл от азота.

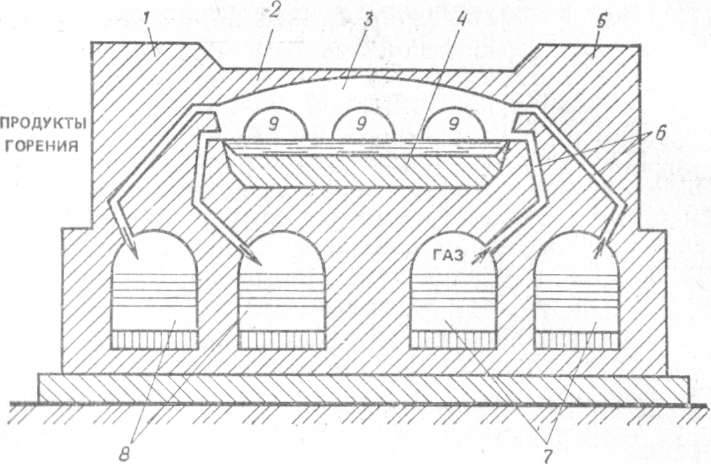

Мартеновский способ. При этом способе сталь получают в специальных мартеновских печах (рис. 3.3).

Теплота для плавки создается в печи за счет сгорания газа, подаваемого в печь вместе с воздухом. Газ и воздух предварительно подогреваются в регенераторах. За одну плавку

Рис.

3.3. Мартеновская печь

1,

5 — головки;

2

— свод; 3 — плавильное пространство-

4

— под (подина); 6— каналы; 7, - регенераторы;

9 — загрузочные окна

мартеновские печи дают 20...500 т стали. За сутки в одной печи выполняют 2...6 плавок (одна плавка длится 3...8 ч). Длительность процесса позволяет брать пробы при варке стали и добавлять необходимые присадки для получения тех или иных сортов стали. При мартеновском процессе получается сталь высокого качества, идущая на изготовление сложных деталей