- •Н.А. Стрельников, 2006

- •Оглавление

- •Введение

- •1. Общие понятия и классификация

- •2. Элементы промышленной автоматики

- •2.1. Общие сведения

- •2.2. Характеристики управления элементов

- •2.3. Основные параметры элементов

- •2.3.1. Параметры элементов с непрерывной характеристикой управления

- •2.3.2. Параметры элементов с релейной характеристикой управления

- •3. Динамические свойства элементов

- •3.1. Виды стандартных входных сигналов (возмущений) и реакция элементов

- •3.2. Виды типовых элементов (звеньев)

- •4. Чувствительные элементы (преобразователи)

- •4.1. Основные характеристики преобразователей

- •4.2. Параметрические преобразователи

- •4.2.1. Резисторные преобразователи

- •Потенциометрические преобразователи (потенциометры)

- •Тензометрические преобразователи (тензорезисторы)

- •Терморезисторные преобразователи (терморезисторы)

- •Угольные преобразователи

- •Фотоэлектрические преобразователи (фоторезисторы)

- •4.2.2. Индуктивные преобразователи

- •4.2.3. Трансформаторные преобразователи

- •4.2.4. Емкостные преобразователи

- •4.3. Генераторные преобразователи

- •4.3.1. Термоэлектрические преобразователи (термопары)

- •4.3.2. Индукционные преобразователи

- •4.3.3. Пьезоэлектрический преобразователь

- •4.3.4. Вентильные фотоэлементы (фотодиоды)

- •4.4. Неэлектрические преобразователи

- •4.4.1. Преобразователи усилия и давления

- •4.4.2. Преобразователи скорости

- •4.4.3. Преобразователи ускорения

- •4.4.4. Преобразователи температуры

- •5. Датчики

- •5.1. Датчики с последовательным соединением элементов

- •5.2. Дифференциальные датчики

- •5.3. Компенсационные датчики

- •5.4. Основные виды датчиков в устройствах промавтоматики

- •6. Логические элементы

- •2) Полупроводниковые.

- •7. Исполнительные устройства

- •8. Регуляторы

- •1. Двухпозиционное (жесткое) регулирование

- •2. Ступенчатое регулирование

- •3. Пропорциональное (плавное) регулирование

- •9. Структурные схемы устройств автоматики

- •9.1.Структурные схемы с разомкнутой цепью воздействия

- •9.2. Структурш»1е схемы с замкнутой цепью воздействия

- •4. Система управления с последовательной коррекцией

- •6. Каскадная система управления

- •10. Основы конструирования простейших устройств автоматики

- •Описание объекта

- •Разработка структурной конструкционной схемы

- •Разработка принципиальной схемы

- •Компоновка

- •11. Темы курсовой работы

- •Приложения

- •Промышленная автоматика Учебное пособие

- •630092, Г. Новосибирск, пр. К. Маркса, 20

5.3. Компенсационные датчики

Принцип их действия предполагает автоматическое уравновешивание контролируемой величины компенсирующим сигналом такого же вида. Компенсация может производиться до или после предварительного преобразования входной величины

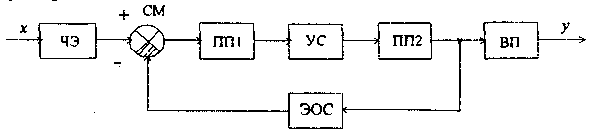

Рис. 5.5. Структурная схема компенсационного датчика:

УС - усилитель; ЭОС - элемент обратной связи

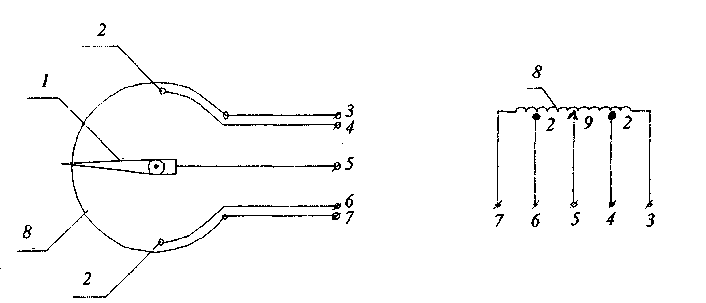

Одним из возможных видов компенсационных датчиков является датчик усилий на основе магнитоэлектрического и трансформаторного преобразователей (рис. 5.6).

Рис. 5.6. Схема компенсационного датчика усилий:

/ - коромысло; 2 - обмотка магнитоэлектрического преобразователя (МЭП); 3 - постоянный магнит цилиндрической формы; 4 - первичная обмотка трансформаторного преобразователя (ТП); 5 - якорь ТП; б - вторичная обмотка ТП, состоящая из двух одинаковых и встречно включенных частей; Л„агр - нагрузочный резистор; F - контролируемое усилие; Fмэ – усилие, создаваемое МЭП; У - усилитель

Усилие F выводит из равновесия коромысло, перемещение которого преобразуется с помощью ТП в электрический сигнал. Этот сигнал усиливается и преобразуется усилителем (У) в постоянный ток (I). Ток I с выхода У поступает на нагрузочный резистор (Rнагр) и в обмотку МЭП(2). Последний преобразует ток в усилие Fмэ, которое уравновешивает контролируемое усилие F. Величина Fмэ пропорциональна току, поэтому по величине тока можно судить о величине F. При изменении F равновесие коромысла нарушается и схема приходит в состояние равновесия, соответствующее новому значению F.

В этом датчике функции чувствительного элемента и элемента : сравнения выполняет коромысло. ТП - промежуточный преобразователь. Функции элемента обратной связи возложены на МЭП,

5.4. Основные виды датчиков в устройствах промавтоматики

В устройствах автоматики широко применяются различные простейшие датчики:

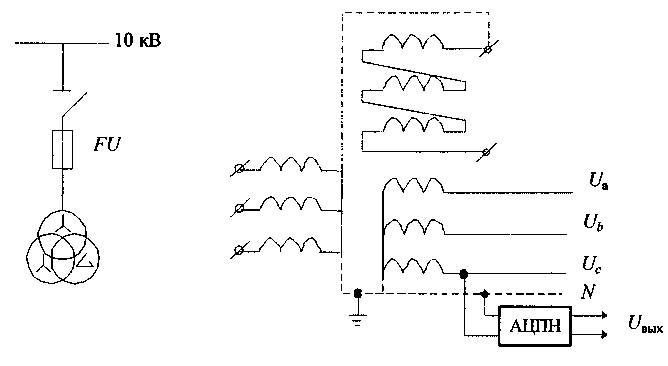

1) датчики тока (измерители - преобразователи тока) (рис. 5.7).

Рис. 5.7. Схемы датчиков тока:

а - трансформатор тока; б - трансформатор тока с шунтом во вторичной обмотке; в - шунтовой с включением в первичную цепь; г - датчик тока с цифровым выходом; I1,I2 - токи первичной и вторичной обмоток трансформаторов тока; R - нагрузочный резистор; АЦПН - аналого-цифровой преобразователь напряжения; Uвых - выходной

сигнал датчика тока

2) датчики напряжения (измерители-преобразователи напряжения) (рис. 5.8-5.10)

Рис. 5.8. Датчик напряжения для высоковольтных

электроустановок (трансформатор напряжения)

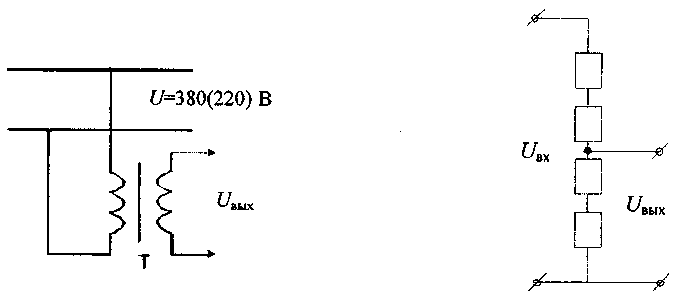

Рис. 5.9. Датчик напряжения Рмс. 5.70. Делитель напряжения

для низковольтных электроустановок:

Т - понижающий трансформатор

3) датчики температуры (рис. 5.11).

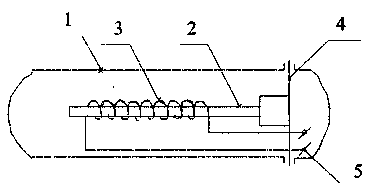

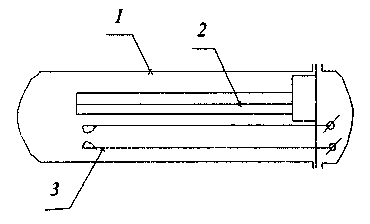

Рис. 5.11. Резисторный датчик температуры:

1 - защитная колба датчика цилиндрической формы, изготовленная из теплопроводящего и коррозиостойкого материала;

2 — каркас обмотки из изолирующего материала;

3 - чувствительная обмотка;

4 - корпус (основание) датчика;

5 - контактный выход датчика

Принцип их действия основан на свойстве металлов изменять сопротивление в зависимости от температуры окружающей среды (см. раздел 4.2.1). Чувствительная обмотка 5 (рис. 5.11) представляет собой тонкую медную (тип датчика ТСМ) или платиновую (тип датчика ТСП) проволоку, намотанную на изолирующий каркас 2. Предельные значения измеряемой температуры от -200 до 600 °G.

Конструкция дилатометрического датчика (рис. 5.12) основана на биметаллическом преобразователе (см. раздел 4.4,3). Такой датчик может выполнять функции регулятора температуры.

Рис. 5.12. Дилатометрический датчик температуры с

электроконтактным выходом:

/ - защитная колба датчика; 2 - биметаллическая пластина; 5 - контактная пара с выходом во внешние цепи

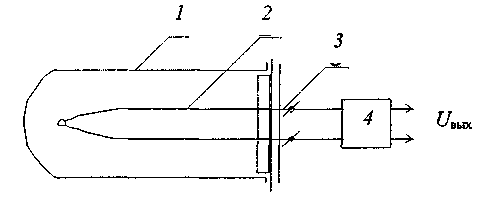

Принцип действия датчика температуры на основе термопары (рис. 5.13) изложен в разделе (4.3.1).

Рис. 5.13. Датчик температуры на основе термопары:

/ - защитная колба датчика; 2 - термопара; 3 - контактный

выход датчика; 4 — усилитель

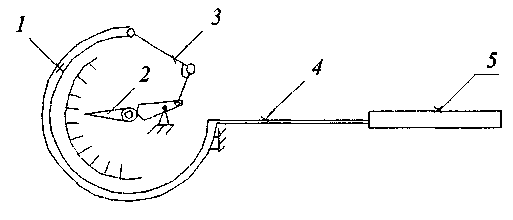

Рис. 5.14. Датчик температуры манометрический:

/ - трубчатая пружина; 2 - стрелка, указывающая температуру; 3 - механизм передачи; 4 - капилляр; 5 - термобаллон

Принцип действия манометрического датчика температуры основан на зависимости давления жидкости или газа в ограниченном объеме от температуры (рис. 5.14). Чувствительным элементом является термобаллон 5. Изменение давления в нем передается по капилляру 4 в трубчатую пружину 1, которая, деформируясь, передает через механизм передачи 3 движение на стрелку 2, указывая температуру и изменяя выходной сигнал, соответствующий ей. Выходной сигнал о величине температуры, соответствующей заданной уставке (максимум или минимум), формируется с помощью контактной пары 2, связанной со стрелкой (рис. 5.15).

Рис.5.15. Электроконтактный выход

манометрического датчика температуры:

/ - стрелка, указывающая температуру; 2 - подвижные электрические контакты с фиксированием их положения, задающие предельные допустимые значения температуры; 3, 4, 5, 6, 7 - выходные контакты; 8 - обмотка потенциометра, связанная со стрелкой / через подвижный контакт 9

Напряжение питания подается на зажимы 5 и 7. Выходной сигнал о текущем значении температуры снимается с 3-5 или 5-7.

4) датчики давления (вакуума).

В датчиках этого типа чаще всего используются мембранные преобразователи. В некоторых случаях они оснащаются электроконтактным выходом, аналогичным манометрическому датчику температуры (рис. 5.16).

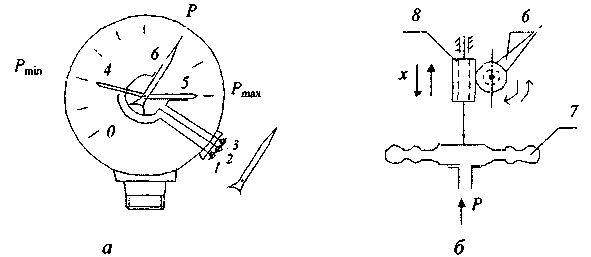

Рис. 5.16. Электроконтактный манометр:

а - конструкция; б - принцип действия; 1, 2, 3 - выходные электрические контакты; 4, 5 - стрелки для выставления уставок минимального Pmin и максимального Рmах. давлений; 6 - стрелка визуального контроля давления Р; 7 -мембрана; 8 - червячная пара; Р - текущее значение давления

Стрелки 4 и 5 фиксируются на выбранных давлениях. При изменении давления деформируется мембрана и червячная пара 8 преобразует возвратно поступательное движение X, обозначенное стрелками, во вращательное. Вращательное движение передается стрелке 6, которая перемещается по шкале в диапазоне Pmin – Ртах. При достижении крайних значений стрелка 6 входит в соприкосновение со стрелками 4 или 5, соответственно обеспечивая электрический контакт с ними.

5) датчики уровня жидкости (рис. 5.17-5.19).

Уровни жидкости необходимо измерять в различных резервуарах, предназначенных для ее хранения или на уровне пола в помещениях с возможным затоплением.

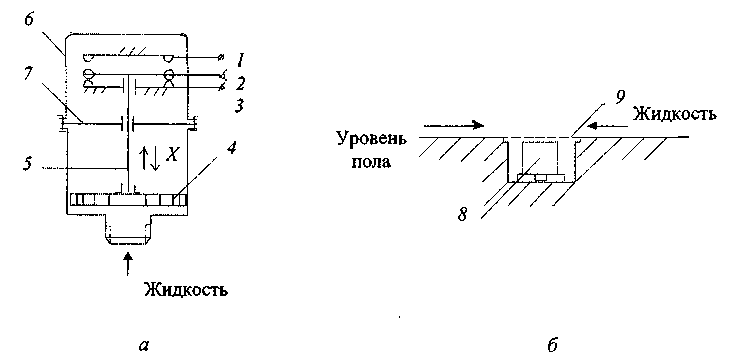

Рис. 5.17. Датчик уровня жидкости (реле заливки):

а - принцип действия репе; б - возможное место установки; 1, 2, 3 - замыкающиеся и размыкающиеся электрические контакты; 4 - поршень; 5 - ось, обеспечивающая жесткую связь контактов и поршня; 6 - корпус датчика; 7 - диафрагма металлическая; 8 - датчик уровня жидкости; 9 - защитная решетка

Подобные реле устанавливаются и на турбонасосах для фиксирования заполнения внутренней полости насоса перед его пуском.

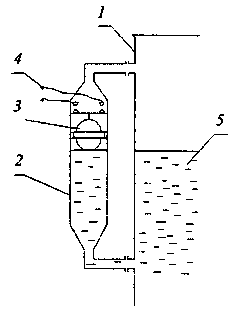

Для измерения уровней жидкости в резервуарах различного назначения используются датчики других конструкций.

Полости резервуара 1 и корпуса реле 2 работают по принципу сообщающихся сосудов, и уровень жидкости в реле соответствует ее уровню в резервуаре. Поплавок 3 перемещается вместе с уровнем жидкости в резервуаре и обеспечивает замыкание контактов 4 при достижении соответствующего уровня жидкости.

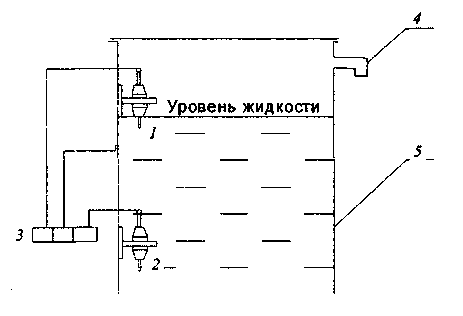

Электрод представляет собой изолированный от корпуса бака проводник. Оба электрода присоединены к клеммной колодке 3, которая с помощью проводников cоединяется с устройством автоматического управления двигателем насоса. Общим проводником для обоих электродов является проводник, соединенный с корпусом резервуара. Касание воды электродом приводит к замыканию цепи между ним и корпусом резервуара. При срабатывании датчика 1 насос отключается, а 2 – включается.

Рис.5.18.

Поплавковое реле уровня жидкости в

резервуаре

Рис.5.18.

Поплавковое реле уровня жидкости в

резервуаре

Рис. 5.19. Электродный датчик уровня жидкости:

1 - электрод верхнего уровня; 2 - электрод нижнего уровня;

3 ~ клеммная колодка; 4 - труба аварийного слива жидкости;

5 - металлический корпус резервуара

Электродный датчик - самый простой и дешевый, но недостаточно надежный элемент. В случае ненадежного срабатывания датчика, сопровождающегося переполнением резервуара, лишняя вода сливается через трубу аварийного слива 4.

6) датчики расхода жидкости.

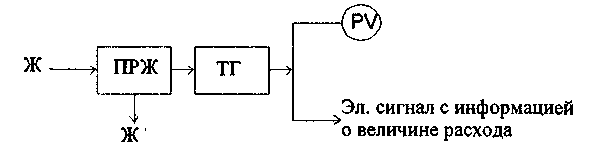

Основным элементом этого датчика (рис. 5.20) является преобразователь расхода жидкости в частоту врашения его вала. Вал преобразователя жестко соединен с тахогенератором. Тахогенератор на выходе выдает напряжение, пропорциональное расходу жидкости. Это напряжение подается на вольтметр, имеющий градуировку в метрах кубических за секунду, и указывает расход жидкости.

Рис. 5.20. Структурная схема расходомера жидкости:

ПРЖ - преобразователь расхода жидкости; Ж - жидкость;

ТГ - тахогенератор;PV — вольтметр

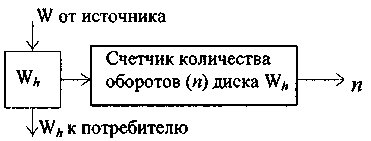

7) датчики расхода электроэнергии (рис. 5.21).

В качестве первичного преобразователя информащ1и может использоваться индукционный счетчик электроэнергии, который оснащается специальным микроблоком, фиксирующим обороты диска счетчика и преобразующим их в кодовые импульсы, передаваемые в устройство автоматики.

Рис. 5.21. Структурная схема датчика расхода электроэнергии:

Wh - счетчик электроэнергии

Датчики на базе электронных счетчиков кроме импульсного выхода могут иметь на выходе цифровую информацию.

Кроме описанных выше, существует большое количество других датчиков, имеющих различные принципы действия и назначение.