- •Изучение конструкций захватных устройств пр для различных типов заготовок

- •1 Основные типы объектов манипуляции

- •2 Критерии выбора захватных устройств

- •3 Крюки и петли

- •4 Эксцентриковые захватные устройства

- •5 Рычажные и другие захватные устройства

- •Заключение

- •Изучение конструкций захватных устройств пр для различных типов заготовок

5 Рычажные и другие захватные устройства

Для выполнения операций съема, переноса и установки деталей, заготовок и любых других грузов находят широкое применение рычажные захватные устройства, управляемые человеком.

Схема симметричного самозажимного рычажного захватного устройства приведена на рис. 13. Поднимаемый груз удерживается в захватном устройстве силами трения между рабочими поверхностями пальцев и боковыми поверхностями груза.

Значение угла а, при котором обеспечивается надежное удерживание груза, определяют по формуле

![]()

где Q — вес поднимаемого груза; G1; G2 — вес соответственно рычагов и тяг захватного устройства; k—коэффициент запаса (k≥1,5); f — коэффициент трения между рычагом и грузом; т, п, а, b, s — геометрические размеры устройства (по рис. 13). Сила нажатия рычага на груз при этом угле

Рис.

13 Расчетная схема самозажимного

захватного устройства.

Рис.

13 Расчетная схема самозажимного

захватного устройства.

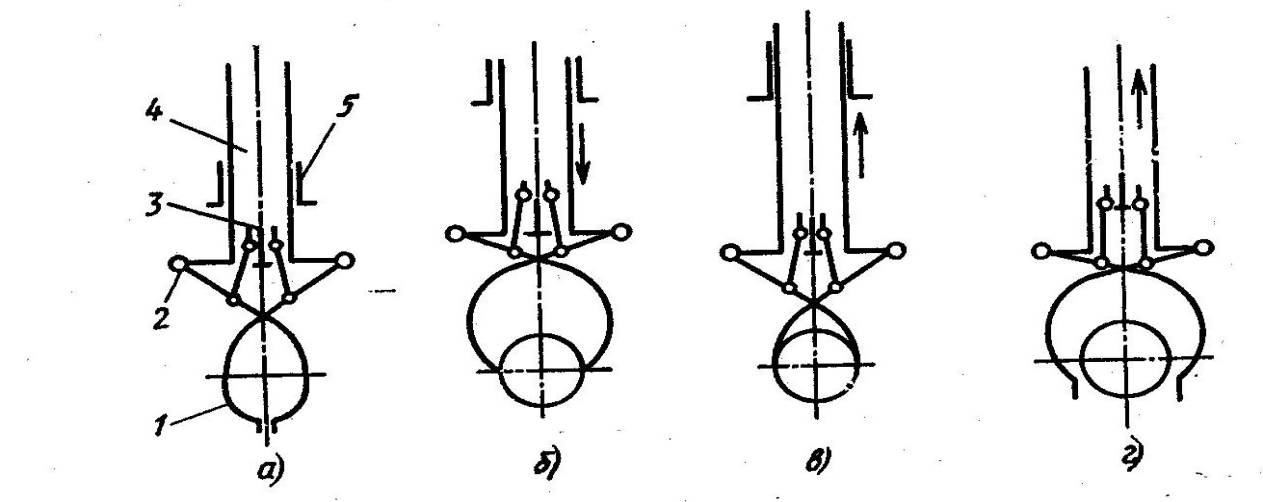

На рис. 14 приведены схемы работы самозажимного захватного устройства для круглых заготовок (Ас. 578210 СССР, МКИ3 В 66 с 1/42).

В исходном положении (рис. 14, а) под действием собственного веса пальцы 1 опущены. Шток 3 находится в крайнем нижнем положении. Корпус 4 захватного устройства вместе с пальцами 1 опускается в направляющих 5. Пальцы 1 встречают на своем пути заготовку, и при движении корпуса 4 вниз поворачиваются вокруг осей 2. Зев захватного устройства при этом увеличивается. Когда пальцы 1 проходят наибольшее сечение заготовки (рис. 14, б), под действием собственного веса они сводятся, захватывая заготовку (рис. 14, в). Раскрытие пальцев для освобождения заготовки осуществляет электропривод (рис. 14, г).

Рис. 14 Кинематическая схема самозажимного захватного устройства для

круглых заготовок: а-исходное положение; б-раскрытие пальцев захватного устройства при захватывании заготовки; в- подъем заготовки; г-раскрытие пальцев после переноса заготовки

Достоинством подобного захватного устройства является возможность автоматического подъема круглых заготовок различного диаметра, уложенных с минимальным зазором между ними.

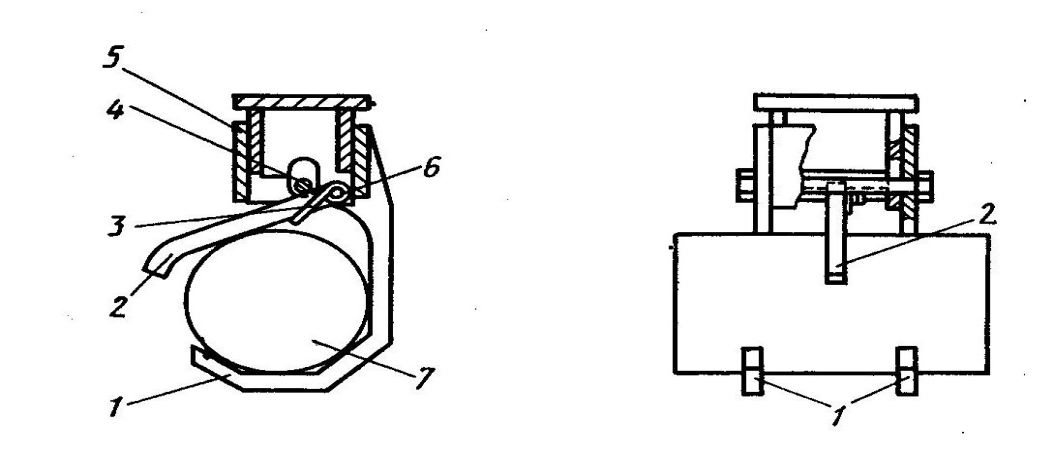

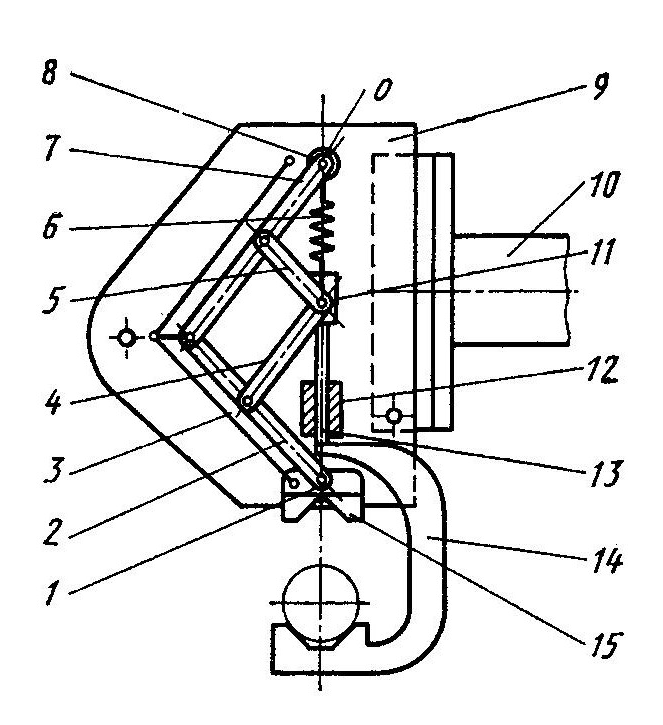

Рис. 15 Самозажимное захватное устройство

Захватное устройство, срабатывающее под действием веса заготовки, показано на рис. 15. При отсутствии нагрузки на захватном рычаге 1 прижимной палец 2 с помощью пружины 3 на неподвижной оси 6 поддерживается почти в горизонтальном положении. Если груз 7 находится на захватном рычаге 1, то подвижная муфта 5, выполненная как единое целое с захватным рычагом 1, под тяжестью груза перемещается вниз. Одновременно вниз перемещается прижимной стержень 4, жестко укрепленный на муфте 5, и зажимает груз пальцем 2. Отсутствие привода снижает стоимость захватного устройства и уменьшает опасность падения груза.

Самозажимное захватное устройство, предназначенное для выемки цилиндрических деталей из контейнеров при ограниченном пространстве между деталью и стенкой контейнера (рис. 16), захватывает цилиндрическую деталь 9 автоматически при движении серьги 5 вверх. Рычаг 7, соединенный с рычагом 2 в шарнире 3, охватывает деталь по дуге, превышающей 1/4 длины окружности. Рычаг 7 несет два шарнирно присоединенных пальца 6 и 8.

Палец 1 шарнирно установлен на конце рычага 2. Шарнирно установленные пальцы 1 и 8 позволяют опустить захватное устройство в узкое пространство между стенкой контейнера и цилиндром. Нижняя часть рычага 2 охватывает цилиндр совместно с рычагом 7 по дуге, превышающей 1/2 длины окружности, таким образом, что пальцы 1 и 8 оказываются ниже центра цилиндра и устраняется возможность выскальзывания детали. Предусмотрено запорное устройство 4, которое автоматически блокирует захватное устройство от раскрытия при подъёме детали.

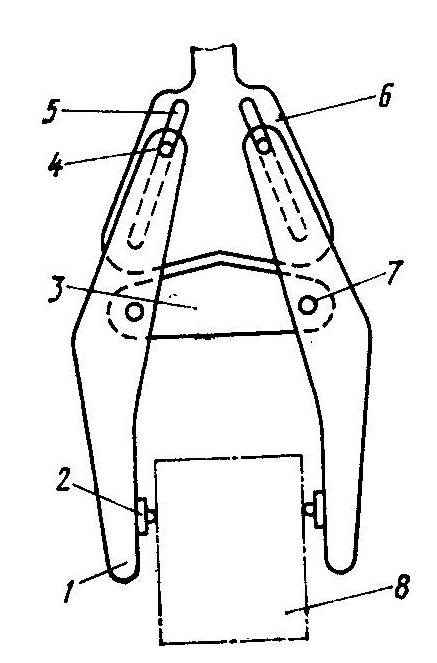

Рассмотрим самозажимное захватное устройство, которое может быть использовано для удержания деталей с плоскими гранями (рис. 17). Рычаги 1 с захватными пальцами 2 шарнирно крепятся к планке 3. Верхние концы рычагов оканчиваются штырями 4, которые входят в пазы 5 корпуса 6. Перед подъемом детали 8 необходимо опустить захватное устройство, развести рычаги с пальцами и охватить ими деталь. При подъеме корпуса 6 штыри 4, скользя вдоль пазов, поворачивают вокруг осей 7 захватные рычаги, пальцы которых надежно захватывают деталь. Для подъема горячих деталей зажимные пальцы могут быть выполнены с подводом охлаждающей жидкости. Чаще всего подобные захватные устройства применяются для подъема грубо обработанных и тяжелых деталей типа чушек, болванок, отливок.

Рис. 16 Захватное устройство для выемки Рис. 17 Захватное устройство для

деталей, упакованных с ограниченным коробчатых деталей

зазором

На рис. 18 показана схема самозажимного захватного устройства с автоматическим раскрытием после снятия нагрузки. На корпусе 7 захватного устройства смонтированы проушины 6, на осях 8 которых подвешены крюки 9. В корпусе установлены вертикальные направляющие штанги 10. Вдоль штанг может перемещаться ползун 11с рычагами 12, несущими пальцы 14. Рычаги 12 серьгами 3 связаны с коромыслом 13, которое сидит на штоке 2. Шток оканчивается конусной головкой 5. С другой стороны в шток 2 ввернут щуп 1. Вдоль штока 2 свободно перемещается втулка-разделитель 4. В исходном положении ползун 11 под действием собственного веса смещается вниз до упора. Втулка-разделитель лежит на ползуне 11, а сверху она прижимается конусной головкой 5. Рычаги 12 разжаты, и пальцы 14 разведены. При опускании захватного устройства на грузовом блоке манипулятора щуп 1 упирается в деталь, шток 2 останавливается, а при дальнейшем движении ползуна 11 вниз рычаги 12 поворачиваются и пальцы сближаются, сжимая деталь.

Рис. 18 Захватное устройство Рис. 19 Захватное устройство

с автоматическим раскрытием с прямолинейным движением

пальцев для деталей типа вала

После зажатия детали дальнейшее движение ползуна 11 вниз становится невозможным. Направляющие 10 продолжающего опускаться корпуса 7 скользят вдоль ползуна 11, а крюки 9, шарнирно установленные на корпусе, наезжают на конусную головку 5, разводятся, пропуская головку вверх, и подхватывают ее под опорную поверхность А. В таком положении деталь зажата и может транспортироваться. После того как опускаемая деталь коснется опорной поверхности, запертые рычаги 12, серьги 3, шток 2 с конусной головкой, ползун 11 с втулкой-разделителем 14 останавливаются. При дальнейшем смещении корпуса 7 вниз крюки 9 раздвигаются втулкой-разделителем 4 и подхватывают ее за поверхность Б. При подъеме корпуса вместе с ним поднимается втулка-разделитель 4, в то время как ползун 11 вместе с рычагами 12, пальцами 14 и зажатой деталью остается на месте. При дальнейшем подъеме корпуса 7 втулка-разделитель 4 упирается в конусную головку 5 штока 2, усилие со стороны поверхности Б на крюки 9 возрастает, крюки расходятся и, сместившись вдоль втулки 4, оказываются над конусной головкой, а втулка соскальзывает вниз. Рычаги захватного устройства расфиксированы. При дальнейшем подъеме корпуса 7 ползун 11, дойдя до ограничителей в направляющих 10, раскрывает рычаги 12, освобождая деталь.

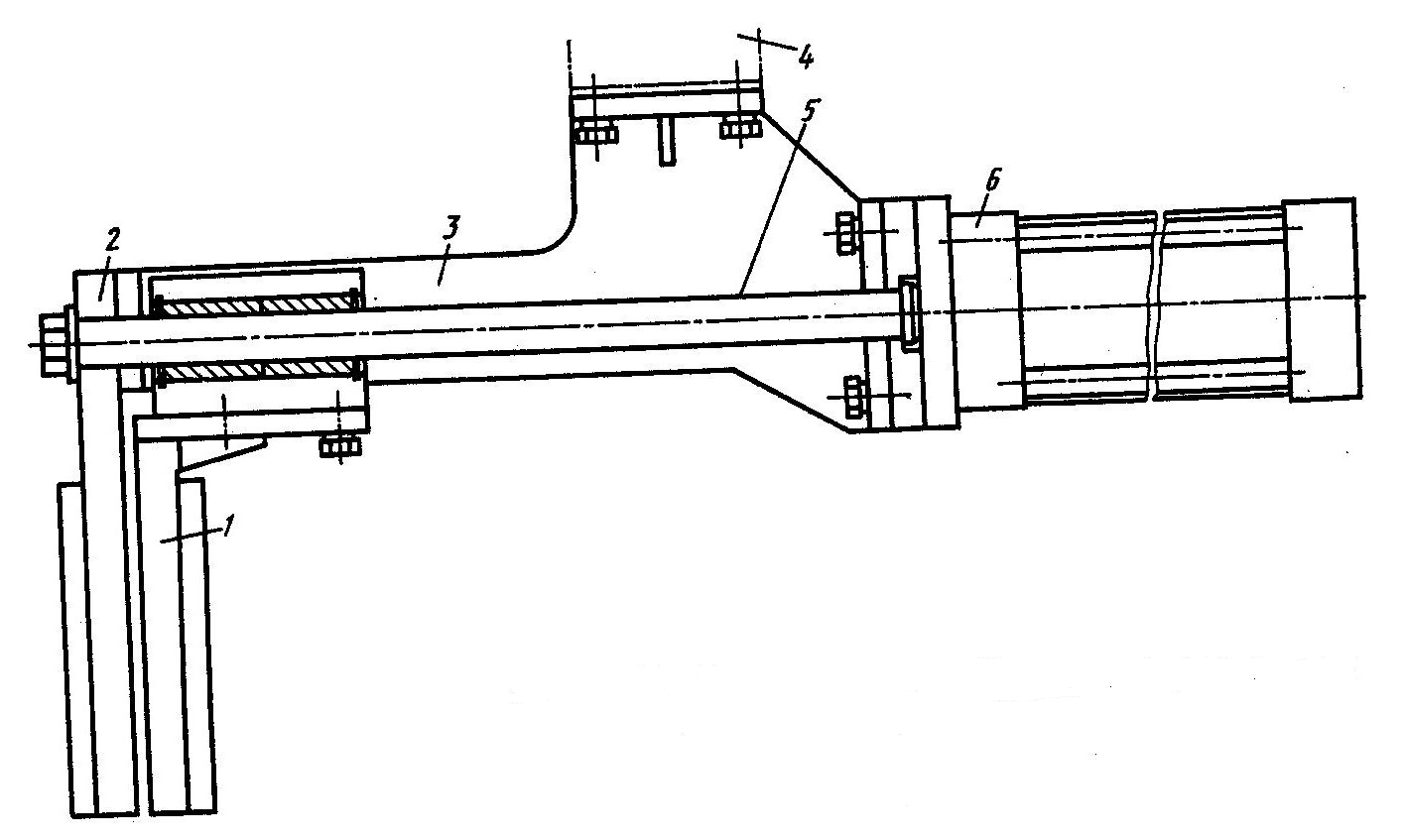

Схема самозажимного захватного устройства для деталей типа вала, диаметры которых меняются в достаточно широком интервале, показано на рис. 19. Две щеки 9, образующие корпус устройства, установлены на кронштейне 10 грузового блока и стянуты шпильками. Между щеками смонтирована направляющая втулка 12, в которой подвижно установлен стержень 13, несущий нижний палец 14. Стержень 13 связан пружиной растяжения 6 с одной из шпилек, с которой шарнирно соединено исходное звено 7 четырехзвенного механизма пантографа. Пантограф содержит также звенья 2, 4, 5. На конце замыкающего звена 2 на шарнире 11 установлен верхний палец 15. Оси шарниров 1 и 8, а также ось шарнира 11 соединения поворотных рычагов являются рабочими точками пантографа и лежат на одной прямой. Шарниром 11 механизм пантографа связан также со стержнем 13. Палец 15 связан системой параллельных рычагов 3 со щеками 9, что обеспечивает его неизменную ориентацию в вертикальной плоскости. Захватное устройство с грузовым блоком в исходном положении расположено так, что палец 14 находится несколько ниже детали. При перемещении грузового блока вверх палец 14 поднимается до тех пор, пока на него не ляжет деталь. При дальнейшем подъеме грузового блока палец 14 остается на месте, удерживая стержень 13 с шарниром 11. В силу свойств пантографа относительно корпуса 9 вниз по прямолинейной траектории смещается шарнир 1 с пальцем 15. При этом перемещение шарнира 1 превышает перемещение шарнира 11, и пальцы 14 и 15 сближаются, сжимая деталь. После установки зажатой детали в неподвижные опоры при смещении грузового блока вниз под действием пружины 6 захватное устройство раскрывается, освобождая деталь. Прямолинейная траектория движения пальцев позволяет работать с деталями, диаметры которых меняются в широком интервале.

Силу зажатия детали рассчитывают следующим образом. При зажатой детали система захватное устройство — деталь находится в равновесии, и на шарнир О подвески пантографа действует сила, равная весу полезной нагрузки Grp и весу захватного устройства G3:

R0=Gгр+Gз.

Поскольку стержень 13 с пальцем 14 и ось шарнира 11 образуют единое целое, используя принцип виртуальных перемещений, можно записать:

δу14(Gгр+Gз-Gпр)+δу15R15=0,

где: δу14, δу15 — бесконечно малые перемещения пальцев 14 и 15 соответс-

твенно;

Gnp — усилие растянутой пружины;

R15— реакция на пальце 15.

Для пантографа с передаточным отношением i перемещение

δу15=iδу11, но δу15=δу14 и R15=(Gгр+Gз-Gпр)/i

Реакция на пальце 14

R14=[Gгр(i+1)+ Gз-Gпр]/i.

Для удержания деталей нерегулярной формы применяется захватное устройство, конструктивная схема которого приведена на рис. 20. Корпус 2 устройства крепится к нижнему фланцу грузового блока 3, с которым неподвижно соединен палец 1. Второй палец 7 шарнирно установлен на конце рычага 6. Средняя часть рычага 6 соединена осью со штоком 5 пневмоцилиндра 4, второй конец которого шарнирно соединен с неподвижным пальцем 1. Корпус пневмоцилиндра 4 шарнирно установлен на кронштейне грузового блока 3. Сближение пальцев и захватывание детали осуществляется при выдвижении штока пневмоцилиндра 4. Пневмораспределитель управления пневмоцилиндром устанавливается рядом с рукояткой управления манипулятора.

Рис.

20 Захватное устройство для деталей

нерегулярной формы

Рис.

20 Захватное устройство для деталей

нерегулярной формы

Захватное устройство для удержания цилиндрических деталей за внутреннюю поверхность показано на рис. 21. Корпус 3 захватного устройства вместе с пневмоцилиндром 6 привода крепится к нижнему фланцу грузового блока 4 манипулятора. Один из пальцев 2 захватного устройства установлен неподвижно на корпусе 3. Второй палец 1 связан со штоком пневмоцилиндра 6 и установлен на двух горизонтальных направляющих 5, расположенных параллельно и в одной плоскости со штоком пневмоцилиндра. С помощью манипулятора захватное устройство со сведенными пальцами 1, 2 вводится внутрь захватываемой детали. При включении пневмоцилиндра пальцы разводятся, зажимая деталь. Во избежание порчи поверхности детали пальцы захватного устройства снабжены мягкими накладками. Захватное устройство пригодно для удержания деталей с достаточно широким диапазоном изменения внутренних размеров.

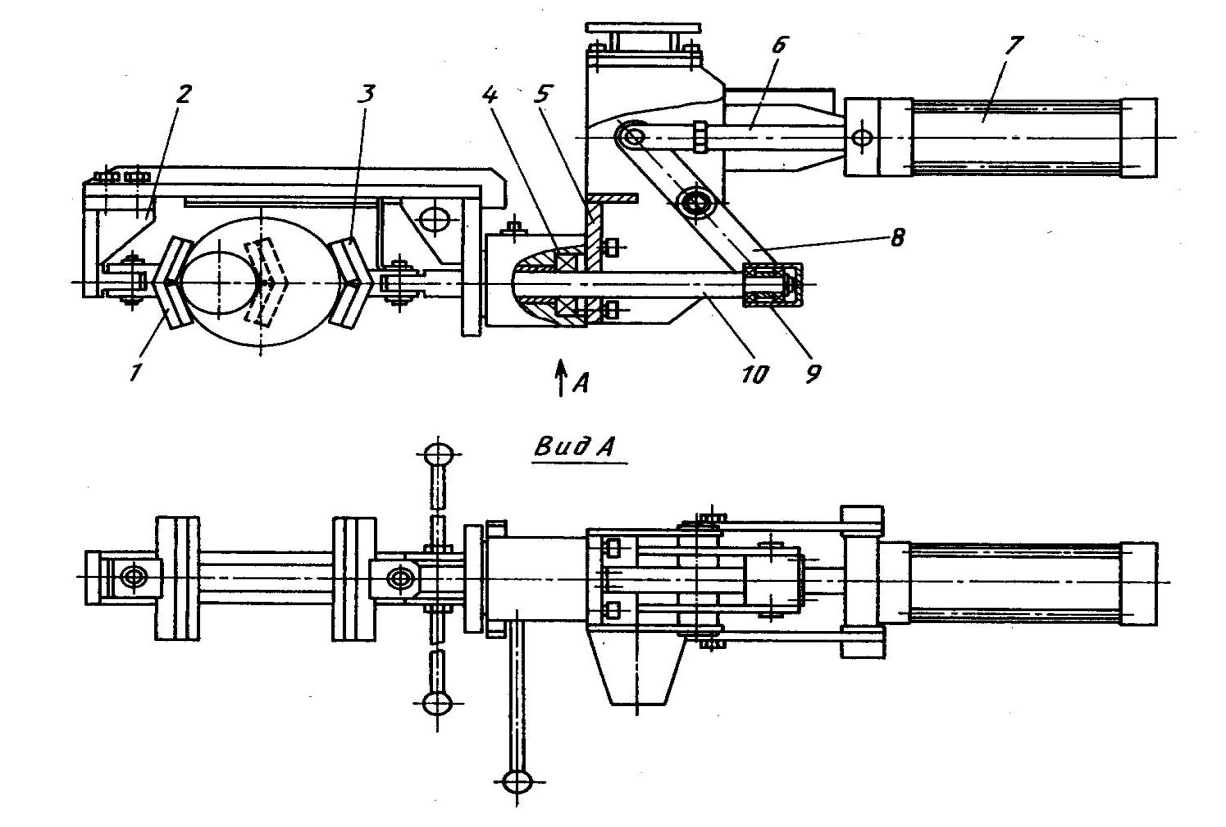

Захватное устройство для зажатия цилиндрических деталей по наружной поверхности, обладающее дополнительной степенью подвижности, показано на рис. 22. Палец 1 захватного устройства установлен на скобе 2, которая может поворачиваться в упорных подшипниках 4 в корпусе 5 этого устройства. Второй палец 3 установлен на горизонтальном штоке 10, расположенном соосно подшипникам 4 скобы 2. На противоположном конце штока 10 в подшипниках установлена втулка 9, связанная с рычагом 8. Средняя часть рычага 8 шарнирно установлена на корпусе 5 захватного устройства, а верхняя часть — шарнирно связана со штоком 6 приводного пневмоцилиндра 7. При втягивании штока 6 подвижный палец 3 захватного устройства смещается к неподвижному пальцу, зажимая деталь. В этом положении вручную можно повернуть скобу с деталью вокруг горизонтальной оси. В конструкции предусмотрен фиксатор, позволяющий удерживать поворачиваемую скобу через каждые 20°. Размеры зажимаемых деталей могут меняться в достаточно широких диапазонах.

Рис. 21 Захватное устройство для удержания деталей за внутреннюю поверхность

В случае применения сбалансированного манипулятора для переноски контейнеров рациональным оказывается применение захватного устройства, конструкция которого приведена на рис. 23. Захватное устройство установлено на упорном подшипнике на вертикальной оси 4, прикрепленной к грузовому блоку 5. Раскрытие и закрытие захватного устройства и поворот его вокруг вертикальной оси производятся от руки. Ввиду того что при захвате бункера возникающие силы стремятся сблизить рычаги, конструкция обладает хорошей надежностью.

Захватное устройство содержит два пальца 2, 7 шарнирно установленных в корпусе 3. На каждой оси пальцев сидят одинаковые зубчатые колеса 6, которые введены в зацепление друг с другом. На пальцах 2 предусмотрены рукоятки 1, с помощью которых пальцы сводятся и разводятся, а также все устройство поворачивается вокруг вертикальной оси 4. Наличие зацепляющихся друг с другом колес 6 обеспечивает одновременный развод и сведение пальцев, чем облегчается работа оператора.

Захватное устройство сбалансированного манипулятора для круглых заготовок различных диаметров (рис. 24) приводится пневмоцилиндром 5, корпус которого шарнирно присоединен к грузовому блоку 7, а шток 3 соединяется с осью 1 шарнира рычагов 2 и 9. Верхние концы рычагов 2 и 9 связаны с тягами 4 и 5, которые шарнирно соединены с корпусом 7 грузового блока той же осью, что и пневмоцилиндр 5. Пневмоцилиндр 5 управляется клапаном 6, установленным на кронштейне грузового блока 7 недалеко от рукоятки управления манипулятора. Ввиду того что захватное устройство имеет достаточно большую высоту, для удобства работы оператора рукоятка управления снята с грузового блока и перенесена на кронштейн, который закреплен на грузовом блоке.

Рис. 22 Захватное устройство с дополнительной степенью подвижности для

цилиндрических деталей

Рис. 23 Захватное устройство для контейнеров

Рис. 24 Захватное устройство с пневмоприводом для круглых заготовок

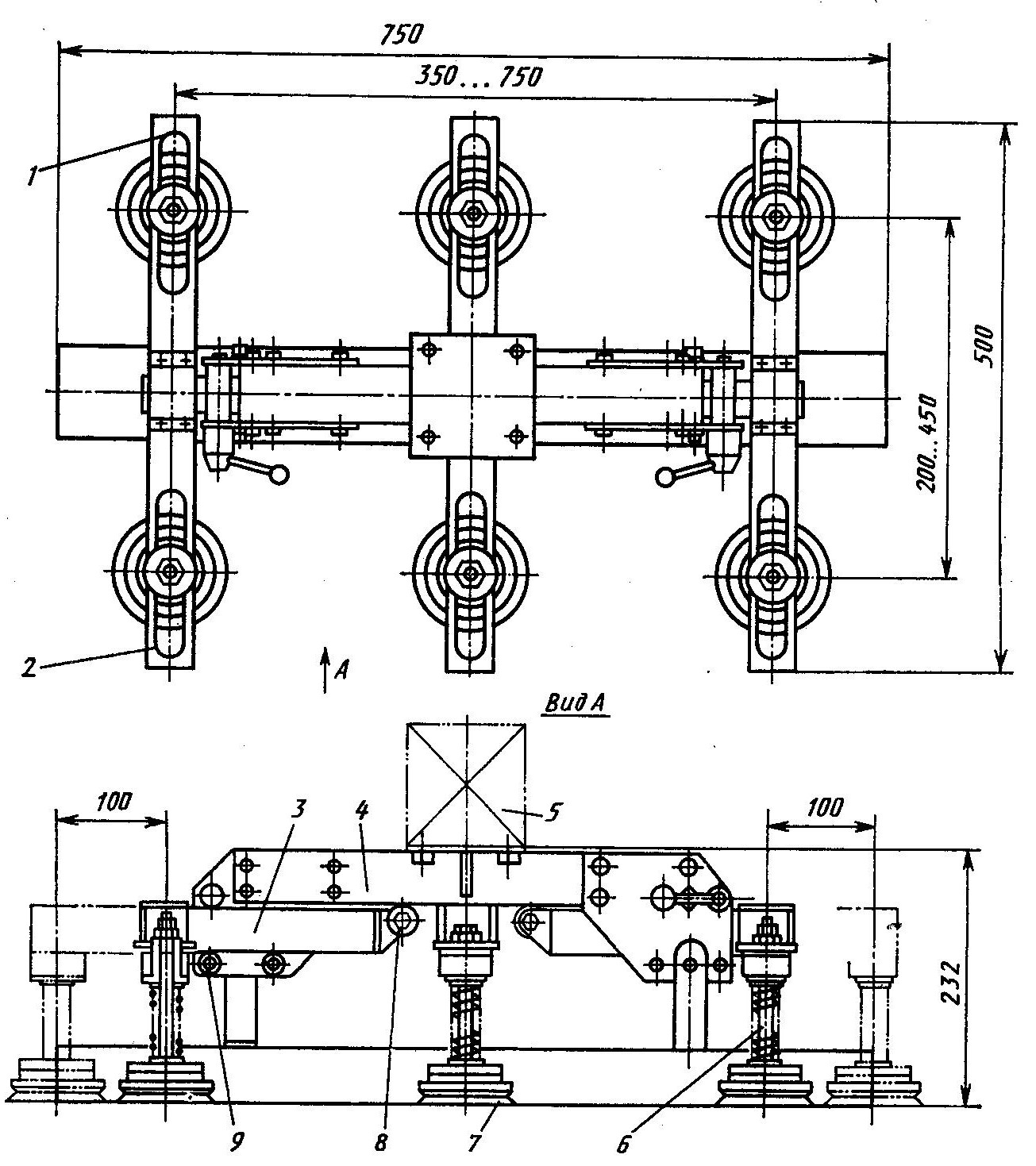

Для удержания листовых заготовок больших размеров применяется вакуумное захватное устройство, конструктивная схема которого приведена на рис. 25. Траверса 4 захватного устройства крепится к нижнему фланцу грузового блока 5. Снизу на концах траверсы и параллельно ей установлены две подвижные балки 3, которые могут перемещаться по роликам 9, установленным в кронштейнах траверсы, опираясь на собственные ролики 8, установленные на внутренних концах балок 3. Внизу, на внешних концах балок и под средней частью траверсы, поперек установлены пластины 1 и 2, которые несут стержни 6 с вакуумными присосками 7. Предусмотренные на краях пластин овальные отверстия позволяют регулировать расстояние от присосок до продольной оси захватного устройства. Возможность смещать балки вдоль траверсы позволяет регулировать расстояние от крайних присосок до поперечной оси устройства.

Рис. 25 Захватное устройство для крупногабаритных листовых заготовок

Таким образом, захватное устройство может быть отрегулировано на работу с деталями различных размеров и конфигураций.