- •Изучение конструкций захватных устройств пр для различных типов заготовок

- •1 Основные типы объектов манипуляции

- •2 Критерии выбора захватных устройств

- •3 Крюки и петли

- •4 Эксцентриковые захватные устройства

- •5 Рычажные и другие захватные устройства

- •Заключение

- •Изучение конструкций захватных устройств пр для различных типов заготовок

Министерство образования и науки РФ

Саратовский государственный технический университет

Изучение конструкций захватных устройств пр для различных типов заготовок

Методические указания

к лабораторной работе №3

по дисциплине: «Автоматические комплексы

электронной промышленности»

для студентов специальности 200500

Одобрено

Редакционно-издательским советом

Саратовского государственного

технического университета

Саратов 2010

1 Основные типы объектов манипуляции

Перечень объектов манипуляции довольно большой и нет практической возможности создать универсальное захватное устройство.

Объекты манипуляции можно разделить на следующие группы:

а) плоские детали, полученные резанием, штамповкой, литьём;

б) детали в форме тел вращения, полученные механической обработкой, прокаткой, литьём, выдавливанием, и детали в виде цилиндров, конусов, шаров;

в) объёмные детали произвольной формы (литые, штампованные, кованые, обработанные резанием);

г) упаковочные коробки и контейнеры из картона, пластмассы, стекла, алюминия, бумаги – плоские или объёмные, цилиндрической формы, в виде параллелепипедов и др.;

д) изделия изменяемой фомы ( ленты, электрокабели, шланги, ткани, плёнки, мембраны или резиновые прокладки и др.)

2 Критерии выбора захватных устройств

Для того, чтобы разработать схему захватного устройства, необходимо иметь следующие данные:

- рабочие характеристики манипулятора и особенно максимальную переносимую массу (т.е. массу самого захватного устройства и массу переносимого предмета);

- форма и характеристики переносимого предмета;

- способ захвата (клещи, вакуумные и магнитные присоски) и способ удержания предмета во время его переноса;

- гибкость в работе захватного устройства, состоящая в возможности быстрой замены инструмента, автоматически устанавливаемого из стандартного набора; простота настройки и внешних видоизменений захватного устройства; способность подстраиваться к виду предметов, включённых в рабочую номенклатуру;

- стоимость и сроки разработки, изготовления, испытаний, эксплуатации и технического обслуживания захватного устройства.

3 Крюки и петли

По своему схемно-конструктивному исполнению захватные устройства, устанавливаемые на грузовом блоке манипулятора, могут быть разделены на крюки и петли, безопасные крюки, эксцентриковые и рычажные захватные устройства.

Крюки и петли являются наиболее распространенными грузозахватными приспособлениями, используемыми не только для подвески грузов, но и для крепления других, более сложных захватных устройств (чаще всего, вакуумных и магнитных). При их использовании поднимаемый груз должен быть снабжен соответствующим узлом — проушиной, серьгой или рым-болтом, в которые вводится носик крюка. Можно осуществить навеску груза и с помощью цепных или канатных стропов. Во всяком случае точка подвески груза чаще всего располагается выше его центра масс. С помощью петель и крюков груз не может быть жестко ориентирован относительно самого грузоподъемного механизма, что не позволяет манипулировать им в автоматизированном режиме.

Все это вносит определенные ограничения в возможность применения подобных захватных устройств. Однако при погрузочно-разгрузочных работах, когда не требуется высокого быстродействия и точности позиционирования, использование дешевых и простых в производстве и эксплуатации крюков и петель является оправданным.

В кранах общего назначения используют крюки двух видов— однорогие и двурогие, которые могут быть коваными, штампованными или составленными из отдельных пластин .

Чаще всего крюки имеют трапециевидное поперечное сечение, обеспечивающее высокую удельную прочность и технологичность их изготовления.

Кованые крюки имеют в верхней части либо резьбу (рис. 1, а, б), позволяющую подвешивать их к грузоподъемным органам, либо отверстие соответствующего профиля для круглых и овальных концевых звеньев цепей.

Для предотвращения соскальзывания строп зев крюка иногда делается увеличенной глубины, а выступы под ним устраняют опасность зацепления крюка за посторонние предметы при подъеме груза.

Рис. 1 Типы грузовых крюков:

1-однорогий кованный; 2-двурогий кованный; 3-однорогий пластинчатый; 4-двурогий пластинчатый

При подъеме тяжелых грузов кроме кованых однорогих и двурогих крюков применяют составные пластинчатые крюки (рис. 1, г). Пластины вырезают из листового прокатного металла и соединяют заклепками. При разрушении отдельных пластин возможна их замена новыми, а одновременного разрушения всех пластин практически не происходит. Составные пластинчатые крюки большой грузоподъемности проще в изготовлении и надежнее кованых крюков.

Рис.2 Грузовые петли: а-цельные; б-составные

В качестве универсальных захватных устройств используются также грузовые петли, имеющие меньшую массу по сравнению с крюками той же грузоподъемности вследствие благоприятных условий нагружения. Грузовые петли выполняются цельными и составными.

Цельные грузовые петли (рис. 2, а) применяют главным образом в кранах большой грузоподъемности. Изготовление этих петель встречает ряд трудностей технологического характера, поэтому для работы с тяжелыми грузами пользуются петлями составными, т. е. составленными из шарнирно соединенных элементов (рис. 2, б). Однако нужно отметить, что в эксплуатации петли создают некоторые неудобства, так как при подвешивании грузов стропы приходится пропускать в отверстие петли.

Наряду с обыкновенными крюками в практике широко используются крюки, снабженные специальными устройствами, обеспечивающими надежное удержание груза при его подъеме.

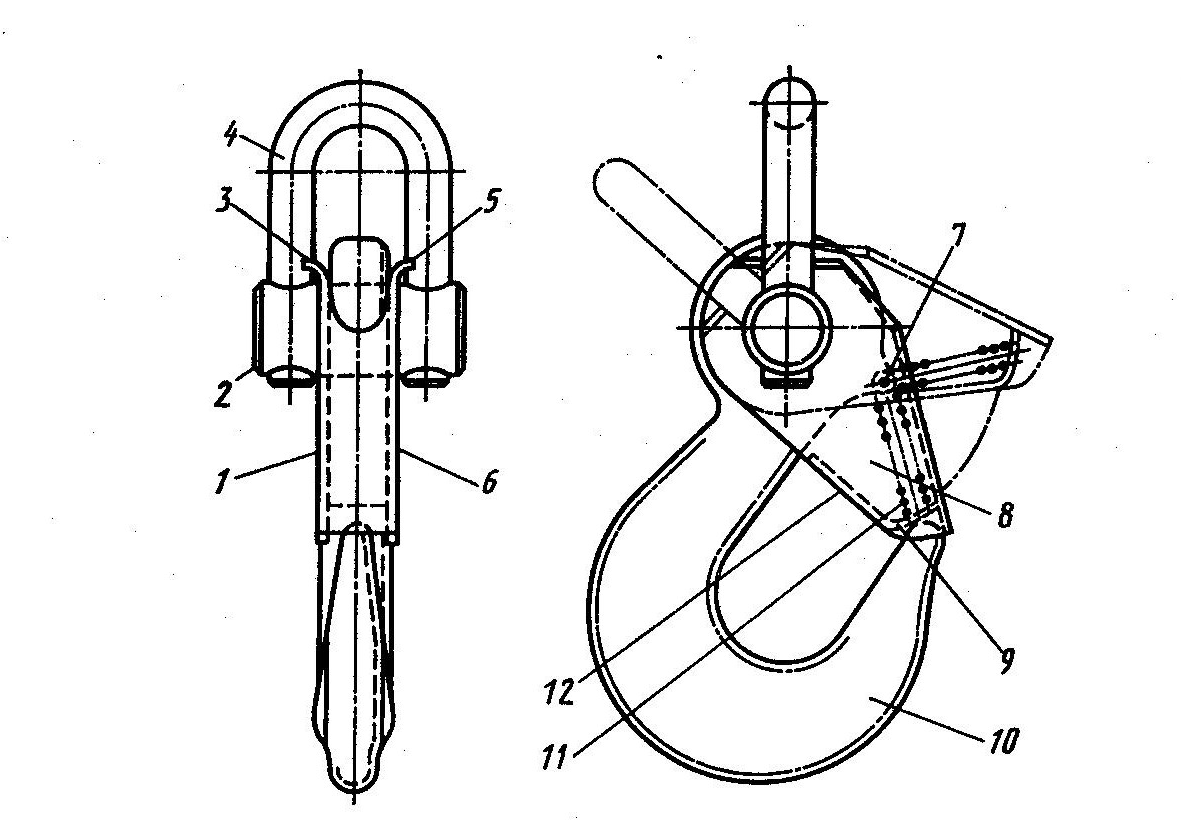

Простейший грузовой крюк с предохранителем показан на рис. 3. Крюк имеет корпус 3, на одном конце которого выполнено отверстие 4. Другой конец крюка изогнут в виде носика и ограничивает зев крюка. На корпусе 3 шарнирно закреплен язык 1, который может либо запирать, либо отпирать зев крюка. Язык 1 соединен с ручкой управления 5, вместе с которой он смонтирован на одной шарнирной оси 2, закрепленной на корпусе 3 крюка.

Грузовой крюк, снабженный устройством для удержания груза круглого сечения (рис. 6.4), имеет зев специального профиля и содержит устройство для удержания груза, выполненное в виде скобы 2 со штифтом 3, фигурного ролика 4, шарнирно закрепленного на скобе 2 и снабженного пазом 5.

Удержание груза 6 круглого сечения в зеве крюка 1 обеспечивается путем поджимания ролика 4 к грузу 6 пружиной 7. Для снятия груза с крюка или его установки необходимо повернуть ролик 4, отжимая пружину 7. При этом поворот ролика ограничивается пазом 5, взаимодействующим со штифтом 3.

Рис.3 Крюк с предохранителем Рис.4 Крюк с устройством удержания груза круглого сечения

Рис.5 Крюк с фиксацией двух положений

Безопасный крюк, в котором фиксатор имеет четкое положение «открыто» или «заперто», между которыми он не может самопроизвольно колебаться, показан на рис. 5. В верхней части поковки 10 безопасного крюка есть отверстие, куда входит ось 2 скобы 4. На той же оси сидит фиксатор 8. Между щеками 1 к 6 фиксатора 8 имеется пластина 12 с отогнутым язычком 9. Фиксатор 8 отогнутыми краями 3 и 5 стенок 1 я 6 связан со скобой 4.

Верхняя часть поковки 10 имеет также выступ 7, служащий упором пружины сжатия 11, другой конец которой упирается в язычок 9 фиксатора 8. Пружина 11 имеет одно среднее положение, соответствующее ее наибольшему сжатию, когда направление оси симметрии скобы 4 совпадает с прямой, проходящей через центр оси 2 и осевую пружину 11, вследствие чего фиксатор 8 имеет два строго фиксированных крайних положения.

В момент, когда крюк загружен, скоба 4 принимает вертикальное положение и фиксатор 8 надежно запирает носик крюка. В этом крайнем положении невозможно открыть фиксатор 8 и вынуть трос из крюка. Для освобождения груза нужно повернуть скобу 4 относительно крюка, и в момент, когда пружина 11 пройдет среднее положение, произойдет фиксация другого крайнего положения. Достоинством конструкции являются простота в изготовлении и надежность в работе. Существуют конструкции безопасных крюков, работой которых управляет пневмопривод.

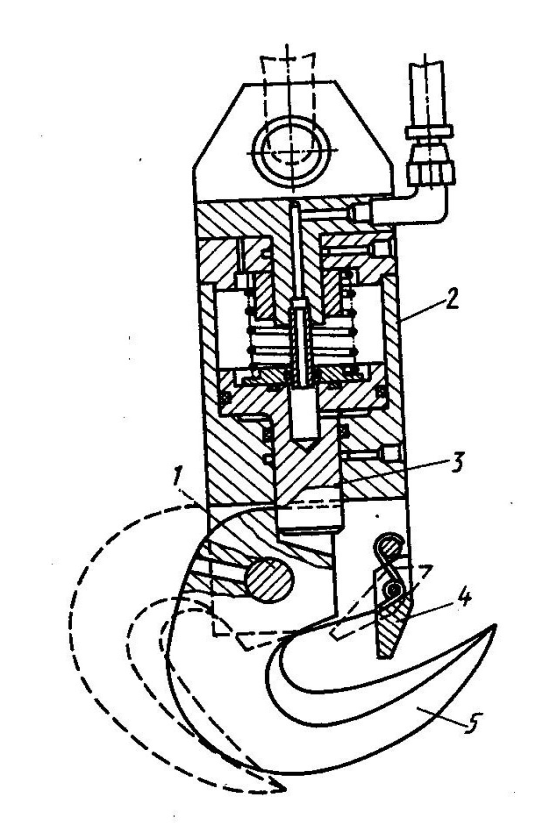

Грузовое устройство с пневматическим расцепляющим механизмом (рис. 6.6) состоит из пневматического механизма 2, крюка 5, шарнирно закрепленного в корпусе пневматического механизма, подпружиненной защелки 4, закрепленной на крюке и имеющей возможность вращаться по часовой стрелке. После снятия нагрузки защелка 4 возвращается в исходное положение. В верхней части крюка образован паз, в который может входить шток 3 пневматического механизма 2. В момент, когда крюк нагружен,, шток пневматического механизма находится в пазу крюка, вследствие чего крюк не может поворачиваться вокруг оси 1. Чтобы крюк разгрузить, шток 3 пневматического механизма 2 поднимают вверх, т. е. выводят из паза крюка, давая возможность крюку свободно повернуться вокруг оси 1 и освободить груз.

Для работы с грузами, рядом с которыми присутствие человека нежелательно, пользуются безопасными крюками с дистанционным управлением (рис. 7). Безопасный крюк состоит из неподвижного корпуса 4, подвижного рычага 5 и пневмоцилиндра 2, один конец которого шарнирно закреплен в верхней части корпуса 4 на оси 3, а шток — на рычаге 5, шарнирно закрепленном на оси 1 в корпусе крюка.

В исходном положении (перед захватыванием груза) подвижный рычаг 5 приподнят. При подаче сигнала на захватывание груза шток пневмоцилиндра выдвигается, заставляя подвижный рычаг 5 вращаться вокруг оси 1, запирая тем самым крюк и делая его безопасным.

Рис.6 Устройство с пневматическим Рис.7 Крюк с дистанционным

расцепляющим устройством управлением