- •Материаловедение и ткм

- •Материаловедение и ткм

- •Рецензент:

- •Ручная дуговая сварка

- •Варианты заданий для расчета режимов ручной электродуговой сварки

- •Назначение и характеристики электродов для ручной электродуговой сварки

- •IV. Необходимые приборы, оборудование и материалы

- •V. Методические указания и содержание отчета

- •Материаловедение и ткм

- •241037, Брянск, проспект Станке Димитрова, 3

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Брянская государственная инженерно-технологическая академия»

Кафедра технологии конструкционных материалов и ремонта машин

Материаловедение и ткм

Методические указания к лабораторной работе

«Ручная дуговая сварка и её применение»

для студентов, обучающихся по направлению подготовки бакалавров 250400 «Технология лесозаготовительных и деревоперерабатывающих производств» и 280700 «Техносферная безопасность»

БРЯНСК 2012

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Брянская государственная инженерно-технологическая академия»

Кафедра технологии конструкционных материалов и ремонта машин

Утверждены научно-методическим

советом БГИТА

протокол № 3 от «29» марта 2012 года

Материаловедение и ткм

Методические указания к лабораторной работе

«Ручная дуговая сварка и её применение»

для студентов, обучающихся по направлению подготовки бакалавров 250400 «Технология лесозаготовительных и деревоперерабатывающих производств» и 280700 «Техносферная безопасность».

БРЯНСК 2012

УДК 621 (075.8)

Материаловедение и ТКМ: Методические указания к лабораторной работе «Ручная дуговая сварка и её применение» для студентов, обучающихся по направлению подготовки бакалавров 250400 «Технология лесозаготовительных и деревоперерабатывающих производств» и 280700 «Техносферная безопасность»/ Брянск. гос. технол. акад. Сост. Камынин В.В., Дмитриева Н.В. – Брянск: БГИТА, 2012. – 16 с.

Лабораторная работа содержит сведения о технологии ручной дуговой сварки. Приведены основные сведения из теории, изложена методика расчета режимов сварки.

Для студентов очной и заочной форм обучения.

Рецензент:

доктор технических наук Брянского государственного технического университета, профессор Давыдов С.В.

Рекомендованы редакционно-издательской и методической комиссиями механико-технологического факультета БГИТА.

Протокол № 6 от «24» февраля 2012 г.

Ручная дуговая сварка

I. ЦЕЛЬ РАБОТЫ: изучить сущность и виды электродуговой сварки, технику ручной дуговой сварки, научиться наплавлять валик, ознакомиться с методикой расчета режимов ручной электродуговой сварки.

II. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Сварка – технологический процесс получения неразъемных соединений из металлов, их сплавов и других материалов.

Электродуговая сварка относится к сварке металлов плавлением (термической сварке), сущность которой заключается в расплавлении кромок свариваемых соединений.

Источником теплоты при дуговой сварке является электрическая дуга, которая горит между двумя электродами, при этом часто один электрод представляет собой свариваемую заготовку.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные генераторы).

При применении постоянного тока различают сварку на прямой и обратной полярностях. В первом случае электрод подключается к отрицательному полюсу, во втором – к положительному.

Дуговая сварка может проводиться неплавящимся и плавящимся электродом.

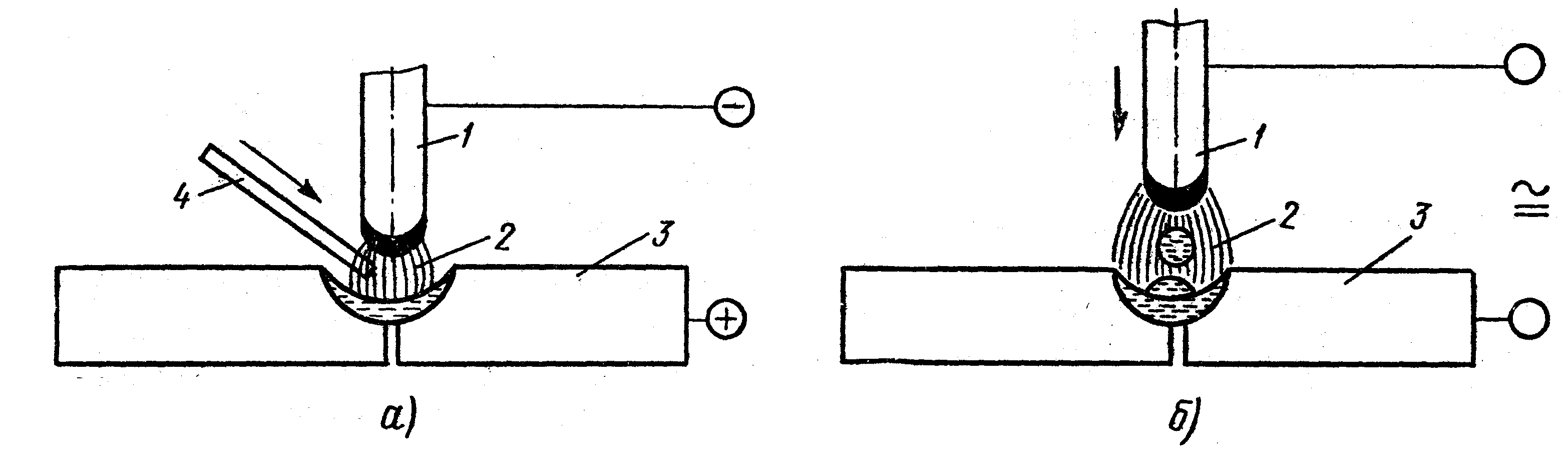

Сварка неплавящимся электродом проводится по методу Н.Н.Бенардоса (рис.1, а). При этом электрод 1 изготавливается из какого-либо тугоплавкого материала, питание дуги 2 обеспечивают источники постоянного тока, дуга расплавляет основной 3 и дополнительный металл 4. Схема включения электрода и изделия в электрическую цепь соответствует сварке при прямой полярности, т.е. электрод – катод, изделие – анод.

Рис.1. Виды сварки: а – неплавящимся электродом

(по методу Н.Н.Бенардоса); б – плавящимся

электродом (по методу Н.Г.Славянова)

Сварка плавящимся электродом по методу Н.Г.Славянова осуществляется от источников переменного или постоянного тока (рис.1, б). При этом дуга расплавляет основной металл и металлический электрод.

Неплавящиеся электроды представляют собой стержни, изготавливаемые из чистого вольфрама, электротехнического угля и синтетического графита.

Плавящиеся электроды состоят из металлического стержня и покрытия. Назначение покрытия – защита зоны сварки от воздействия воздуха, легирование металла сварного шва полезными компонентами, стабилизация горения дуги и удаление вредных примесей из сварочной зоны. Металлические стержни изготовляют из сварочной проволоки (стальной, из алюминиевых, медных и титановых сплавов). Покрытие наносится методом окунания или прессовки под давлением. В состав покрытий вводят шлакообразующие, газообразующие, связующие вещества, а также раскислители.

По назначению электроды подразделяют на следующие четыре группы: для сварки углеродистых и легированных конструкционных сталей; для сварки теплоустойчивых сталей; для сварки высоколегированных сталей; для наплавки поверхностных сдоев с особыми свойствами.

Условное обозначение электродов для дуговой сварки и наплавки включает тип и марку электрода.

Типы электродов зависят от группы электродов по назначению.

Электроды для сварки конструкционных сталей подразделяют на типы Э34, Э42, …, Э45 в зависимости от механических свойств наплавленного металла. Цифры в обозначении означают прочность наплавленного металла в кгс/мм2

Электроды для сварки теплоустойчивых сталей подразделяют на типы Э-ХМ, Э-ХМФБ и др., в зависимости от химического состава наплавленного металла. Буквы М, Х, Ф и Б означают легирование соответственно молибденом, хромом, ванадием и ниобием, повышающими теплоустойчивость сварного шва.

Электроды для сварки высоколегированных сталей классифицируют по структуре и составу металла сварного шва. Так, например, электроды ЭА-3М6, ЭА-2б и др. являются электродами аустенитного типа (А – аустенит) с добавками молибдена, ниобия и других элементов.

Обозначение наплавочных электродов соответствует химическому составу наплавки и ее твердости по Роквеллу. Буква У означает содержание углерода в десятых долях процента. Например, ЭН-У30Х28С4Н4-50 - электроды наплавочные (ЭН), дающие наплавку, содержащую 3% С и другие легирующие элементы в соответствии с маркой, и обладающие твердостью HRC 50.

Марка электрода (УОНИ-13/45, ЦЛ-18 и т.д.) определяет состав покрытия и характеризует его технологические свойства: род и полярность тока, возможность сварки в различных пространственных положениях и др.

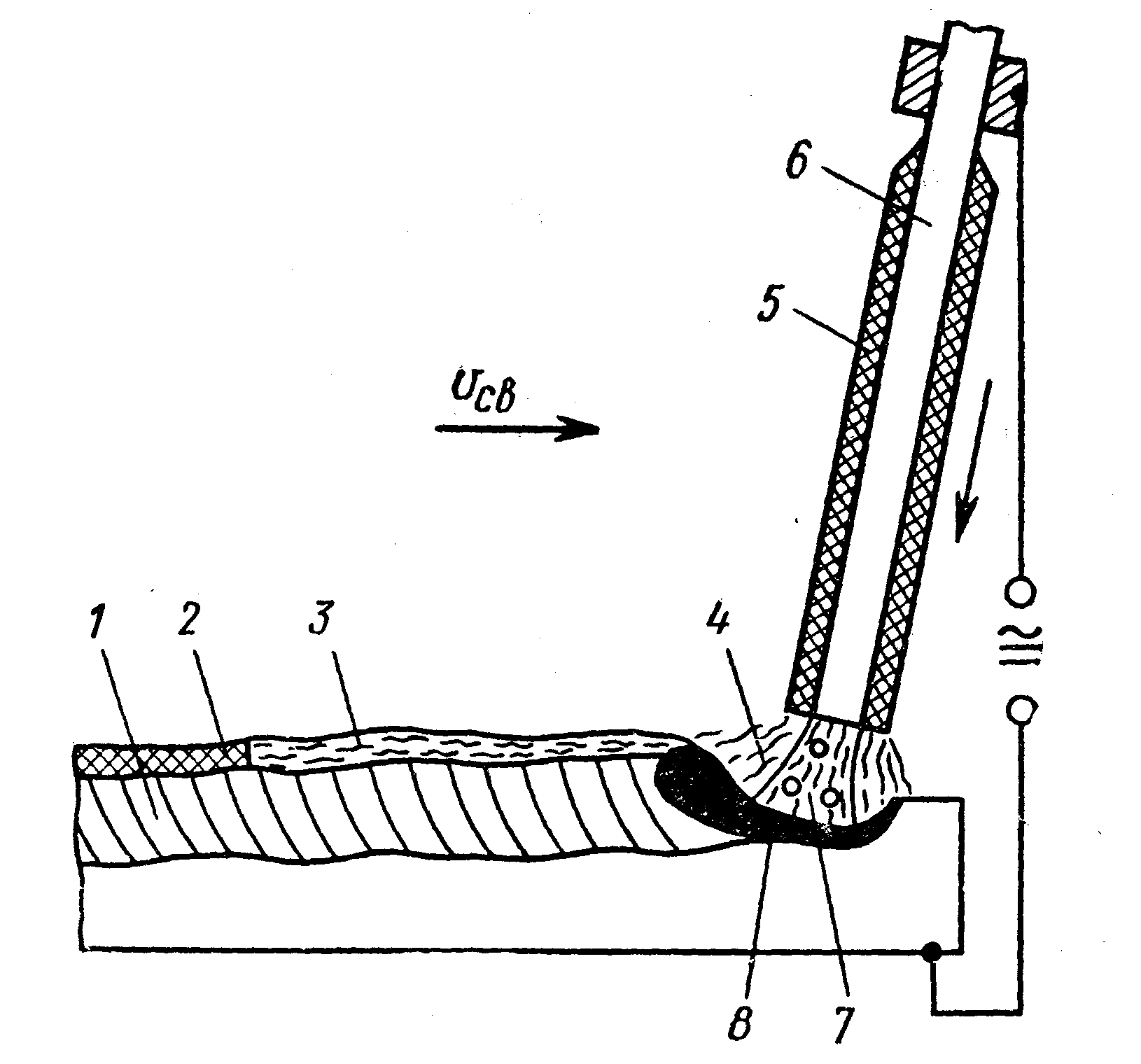

Схема сварки покрытым электродом представлена на рис.2. Под воздействием сварочной дуги 7 стержень электрода 6 плавится, металл его в виде капель поступает в металлическую ванну 8. При этом также плавится покрытие 5 электрода, образующее газовую защитную атмосферу 4 и жидкую шлаковую ванну 3 на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну, которая после затвердевания образует сварной шов 1. Жидкий шлак по мере остывания образует на поверхности твердую шлаковую корку 2.

Рис.2. Схема сварки покрытым электродом

Ручная дуговая сварка покрытым электродом в силу простоты, универсальности и высокого качества швов находит широкое применение. Этот вид сварки эффективен и удобен в условиях мелкосерийного производства, а также при проведении монтажных и ремонтных работ.

Виды сварных швов, выполняемых при дуговой сварке представлены на рис.3.

Рис.3. Геометрические параметры стыкового (а), таврового (б),

нахлесточного (в) соединения и наплавки (г)

III. ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ

Процесс сварки начинается с возбуждения дуги. При ручной электродуговой сварке зажигание дуги чаще всего производится методом короткого замыкания, который выполняется двумя способами.

Первый способ заключается в легком касании торцом электрода свариваемого места и быстром отводе его вверх на 3-4 мм. Второй способ заключается в «чирканьи» электродом по месту зажигания дуги и также соответственном отводе его от металла. Прикосновение электрода к изделию должно быть кратковременным, иначе электрод приваривается к свариваемому металлу. Если электрод приварился, то его следует оторвать резким поворачиванием вправо и влево.

После зажигания дуги и ее устойчивого горения электроду сообщают три основных движения:

1) подачу электрода по направлению его оси с учетом скорости плавления электрода;

2) перемещение вдоль шва в соответствии с режимом сварки и формированием нужного шва (валика);

3) поперечные движения – для равномерного распределения наплавляемого металла и обеспечения необходимой ширины сварного шва (для широких швов).

Ширина колебаний относительно оси шва не должна превышать двух-трех диаметров электрода, а сами колебания выполняются по спирали или зигзагу.

Электрод при сварке следует держать наклонно под углом 15-20°С к вертикальной линии в сторону перемещения электрода.

В процессе

сварки необходимо держать длину дуги,

равную

![]() (где d

– диаметр электрода, мм). Дуга такой

длины горит устойчиво и спокойно. Она

обеспечивает получение высококачественного

шва. При меньшей длине дуги наблюдается

«примерзание» электрода, дуга прерывается,

нарушается процесс сварки. Длинная дуга

горит неустойчиво, расплавленный металл

электрода разбрызгивается, окисляется

и азотируется. Шов получается бесформенным,

а металл шва содержит большое количество

окислов, глубина проплавления основного

металла недостаточная.

(где d

– диаметр электрода, мм). Дуга такой

длины горит устойчиво и спокойно. Она

обеспечивает получение высококачественного

шва. При меньшей длине дуги наблюдается

«примерзание» электрода, дуга прерывается,

нарушается процесс сварки. Длинная дуга

горит неустойчиво, расплавленный металл

электрода разбрызгивается, окисляется

и азотируется. Шов получается бесформенным,

а металл шва содержит большое количество

окислов, глубина проплавления основного

металла недостаточная.

Вид тока и полярность выбирают в зависимости от применяемого материала и технологических требований к сварному изделию. При сварке деталей, требующих большого подвода теплоты для прогрева кромок, применяют прямую полярность («+» источника питания присоединяют к детали, а «-» источника – к электроду). При сварке тонкостенных изделий и сталей, не допускающих перегрева (нержавеющих, жаропрочных, высокоуглеродистых) применяют сварку постоянным током обратной полярности («+» - на электрод, «-» - на деталь). Если к сварному изделию не относятся указанные особенности, то сварку проводят переменным током.

IV. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ

ЭЛЕКТРОДУГОВОЙ СВАРКИ

1. Вся сварочная аппаратура, источники сварочного тока, свариваемые конструкции, осцилляторы, столы сварщиков должны быть надежно заземлены.

2. Для защиты работающих в сварочном производстве от влияния вредных газов необходимо устраивать системы вентиляции, обеспечивающие чистоту воздуха и нормальные метеорологические условия.

3. Перед началом работы, а также периодически необходимо тщательно проверять исправность изоляции сварочных проводов и надежность всех контактных соединений.

4. Для сварки необходимо использовать индивидуальные кабины (для выполнения сварочных работ в стационарных условиях) и переносные щиты и ширмы (при сварке крупных изделий и на непостоянных местах работы).

4. Сварку проводить только с применением индивидуальных средств защиты (щитки и шлемы со вставными стеклами, брезентовый или специальный костюм, резиновые боты, рукавицы). Спецодежда сварщика должна быть сухой и исправной, а обувь не должна иметь металлических гвоздей.

V. МЕТОДИКА РАСЧЕТА РЕЖИМОВ РУЧНОЙ

ЭЛЕКТРОДУГОВОЙ СВАРКИ

Расчет режимов сварки включает в себя выбор электродов (марки, диаметра), определение величин сварочного тока и напряжения, времени сварки, расхода электродного металла и электроэнергии для заданного сварного изделия.

1. Тип и марку электрода выбирают в зависимости от вида свариваемого материала и от условий, в которых эксплуатируется данное сварное соединение. Свариваемый материал и условия сварки выбрать в соответствии с заданным вариантом (табл.1, приложение). Тип и марка электрода выбирается по табл.2 (см.приложение) в зависимости от марки свариваемого металла.

2. Диаметр электрода зависит от толщины свариваемого металла (табл.1).

Таблица 1

Диаметры электродов в зависимости от толщины свариваемых

деталей

Толщина свариваемых деталей, мм |

3…5 |

6…8 |

9…12 |

13…15 |

16…20 |

Диаметр электрода, мм |

3…4 |

4…5 |

5…6 |

6…7 |

7…7 |

Величину сварочного тока можно принять по эмпирической формуле:

![]() ,

(1)

,

(1)

где dэ – диаметр электрода, мм; k – коэффициент, показывающий допустимую величину тока на 1 мм диаметра электрода.

Величина коэффициента k зависит от материала и качества электрода. Чем меньше удельное сопротивление материала электрода, тем больше величина коэффициента k. Для стальных электродов k берется в пределах 35…50 А/мм. Большие значения применяются для нелегированной сварочной проволоки и при сварке переменным током, меньшие – для легированной и при сварке постоянным током.

3. Необходимое напряжение сварки зависит от длины дуги и падения напряжения в катодной и анодной зонах столба дуги и может быть определено по формуле:

![]() ,

(2)

,

(2)

где α

– суммарное падение напряжения в

катодной и анодной зонах, равное 12…15

В; β

– падение напряжения, отнесенное к к 1

мм длины дуги, равное 2…3 В/мм;

![]() – длина дуги, мм.

– длина дуги, мм.

4. Масса наплавленного металла определяется геометрическими размерами шва, видом сварного соединения и определяется по формуле:

![]() ,

(3)

,

(3)

где F – площадь поперечного сечения шва, см2; L – длина шва, см;

γ = 7,8 г/cм3 – плотность.

Площадь поперечного сечения F зависит от толщины свариваемого металла и вида сварного соединения. Геометрические характеристики некоторых сварных соединений показаны на рис.3.

Для таврового соединения величина катета К зависит от толщины свариваемого металла S и выбирается по табл.2.

Таблица 2

Величина катета в тавровом соединении

Толщина свариваемого металла, мм |

4…5 |

6…8 |

9…11 |

12…15 |

Величина катета, мм |

3 |

4 |

5 |

6…8 |

5. Технологическое время наплавки определяется по формуле:

![]() ,

(4)

,

(4)

где αн – коэффициент наплавки, характеризующий количество наплавленного металла за один час при силе тока в один ампер; принимается по табл.2 (см.приложение) в зависимости от марки выбранного электрода.

Общее время сварки зависит от условий, в которых производится сварка и рассчитывается по формуле:

![]() ,

(5)

,

(5)

где φ = 0,7…0,8 – для цеховых условий; φ = 0,4…0,6 – для полевых условий.

Скорость сварки определяется по формуле:

![]() (6)

(6)

7. Масса расплавленного электродного металла определяется по формуле:

![]() (7)

(7)

где αр - коэффициент расплавления, характеризующий количество расплавленного металла за один час при силе сварочного тока в один ампер; принимается по табл.2 (см.приложение) в зависимости от марки выбранного электрода.

8. Коэффициент потерь показывает количество теряющегося при сварке электродного металла на разбрызгивание и угар. Определяется по соотношению:

![]() %

(8)

%

(8)

9. Масса электродов, необходимая для наплавки заданного количества металла, определяется по формуле:

![]() ,

(9)

,

(9)

где 1, 1 – коэффициент, учитывающий потери металла на огарки.

Массовый расход электродов показывает количество электродного металла, необходимого для наплавки 1 кг металла. Этот показатель дается в паспорте на электроды или определяется по соотношению:

![]() (10)

(10)

10. Расход электроэнергии при ручной электродуговой сварке составляет:

![]() ,

,

где n - расход электроэнергии на 1 кг расплавленного металла при ручной электродуговой сварке; на переменном токе составляет 3,5…4,5 кВт∙час, на постоянном токе – 7…8 кВт∙час.

11. Производительность сварки определяется по формуле:

![]()

Результаты расчетов записать в табл.3

Таблица3

Результаты расчетов режимов ручной электродуговой сварки

Режим сварки |

Показатели процесса сварки |

|||||||||||

Род и поляр- ность тока

|

Сила свароч-ного тока, А |

Напряжение сварки, В |

Технологичес- кое время сварки, час

|

Масса, кг |

Массовый расход электродов, кг |

Коэффициент потерь, % |

Общее время сварки, час |

Расход электро-энергии, кВт∙час |

Скорость свапки, м/час |

Производитель-ностьсть сварки, кг/час |

||

наплавлено- го металла |

расплавлен-ного металла |

электродов |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

П Р И Л О Ж Е Н И Е

Таблица 1