- •Лабораторная работа 1 Испытание мягкой стали на растяжение

- •Лабораторная работа 2 Испытание материалов на сжатие

- •Лабораторная работа 3 Определение упругих постоянных материала

- •Лабораторная работа 4 Испытание стальной пластины с выточками и отверстием на растяжение

- •Лабораторная работа 5 Испытание материала на срез

- •Лабораторная работа 6 Определение прогибов и углов поворота при изгибе консольной балки

- •Лабораторная работа № 7 Проверка теорем о взаимности работ и перемещений

- •Теорема о взаимности перемещений (теорема Максвелла)

- •Порядок проведения работы

- •Образец отчета

- •Результаты испытаний

- •Контрольные вопросы:

Лабораторная работа 3 Определение упругих постоянных материала

Общие

сведения.

При деформации материалов в упругой

стадии имеет место прямопропорциональная

зависимость между линейной деформацией

![]() и нагрузкой. Впервые эта закономерность

была замечена Робертом Гуком (1660), поэтому

получила название закона Гука:

и нагрузкой. Впервые эта закономерность

была замечена Робертом Гуком (1660), поэтому

получила название закона Гука:

![]() ,

,

где - абсолютная линейная деформация,

Р – продольная нагрузка,

– длина образца ,

F – поперечное сечение,

Е

–величина, зависящая только от материала

и называемая модулем упругости (модулем

Юнга).

Е

–величина, зависящая только от материала

и называемая модулем упругости (модулем

Юнга).

Так

как

![]() –

относительная деформация, а

–

относительная деформация, а

![]() – напряжение, то закон Гука можно

преобразовать в следующий вид:

– напряжение, то закон Гука можно

преобразовать в следующий вид:

![]() .

.

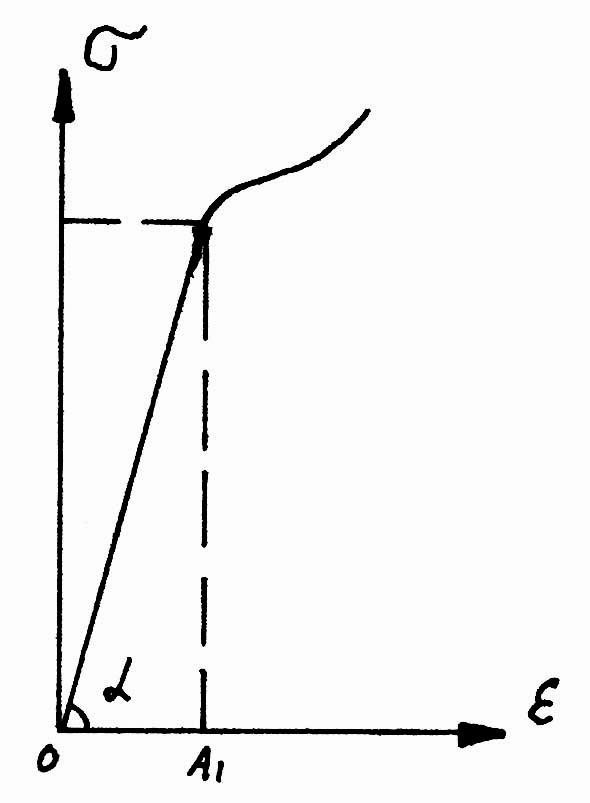

На диаграмме напряжения модуль упругости представлен тангенсом угла наклона прямой

![]() .

.

Чем

больше

![]() ,

тем больше деформация при тех же

напряжениях, тем более жестким будет

материал. Таким образом, модуль упругости

Е характеризует

жесткость при растяжении. Размерность

модуля упругости выражается в паскалях:

Па = Н/м2 .

,

тем больше деформация при тех же

напряжениях, тем более жестким будет

материал. Таким образом, модуль упругости

Е характеризует

жесткость при растяжении. Размерность

модуля упругости выражается в паскалях:

Па = Н/м2 .

Одновременно

с продольной деформацией бруса происходит

изменение его поперечных размеров.

Связь между поперечной

![]() и

продольной

и

продольной

![]() деформацией определяется коэффициентом

поперечной деформации

деформацией определяется коэффициентом

поперечной деформации

![]() .

.

Величина

коэффициента поперечной деформации

(коэффициент Пуассона)

![]() никогда не превышает 0,5 и зависит только

от материала. Следовательно, для данного

материала коэффициент поперечной

деформации – величина постоянная.

никогда не превышает 0,5 и зависит только

от материала. Следовательно, для данного

материала коэффициент поперечной

деформации – величина постоянная.

Цель работы. Определение модуля упругости Е, определение величины коэффициента Пуассона (μ). Т. е., отношение относительной поперечной деформации (Е1) при растяжении (сжатии) к относительной продольной деформации (Е), найденным в пределах пропорциональности. Коэффициент поперечной деформации μ, так же как и модуль упругости Е, является характеристикой упругих свойств материалов. Для материалов, упругие свойства которых одинаковы во всех направлениях, упругие постоянные Е и μ полностью характеризуют эти свойства. Такие материалы называют изотропными. К ним относят сталь и другие металлы, большинство естественных камней, бетон, каучук, неслоистые пластмассы.

Для

определения коэффициента поперечной

деформации необходимо подвергнуть

образец растяжению либо сжатию с

одновременным измерением продольных

и поперечных деформаций. Так как

напряжения в процессе испытания не

должны превосходить предел

пропорциональности, мы будем иметь дело

с весьма малыми упругими деформациями.

Для измерения малых деформаций применяют

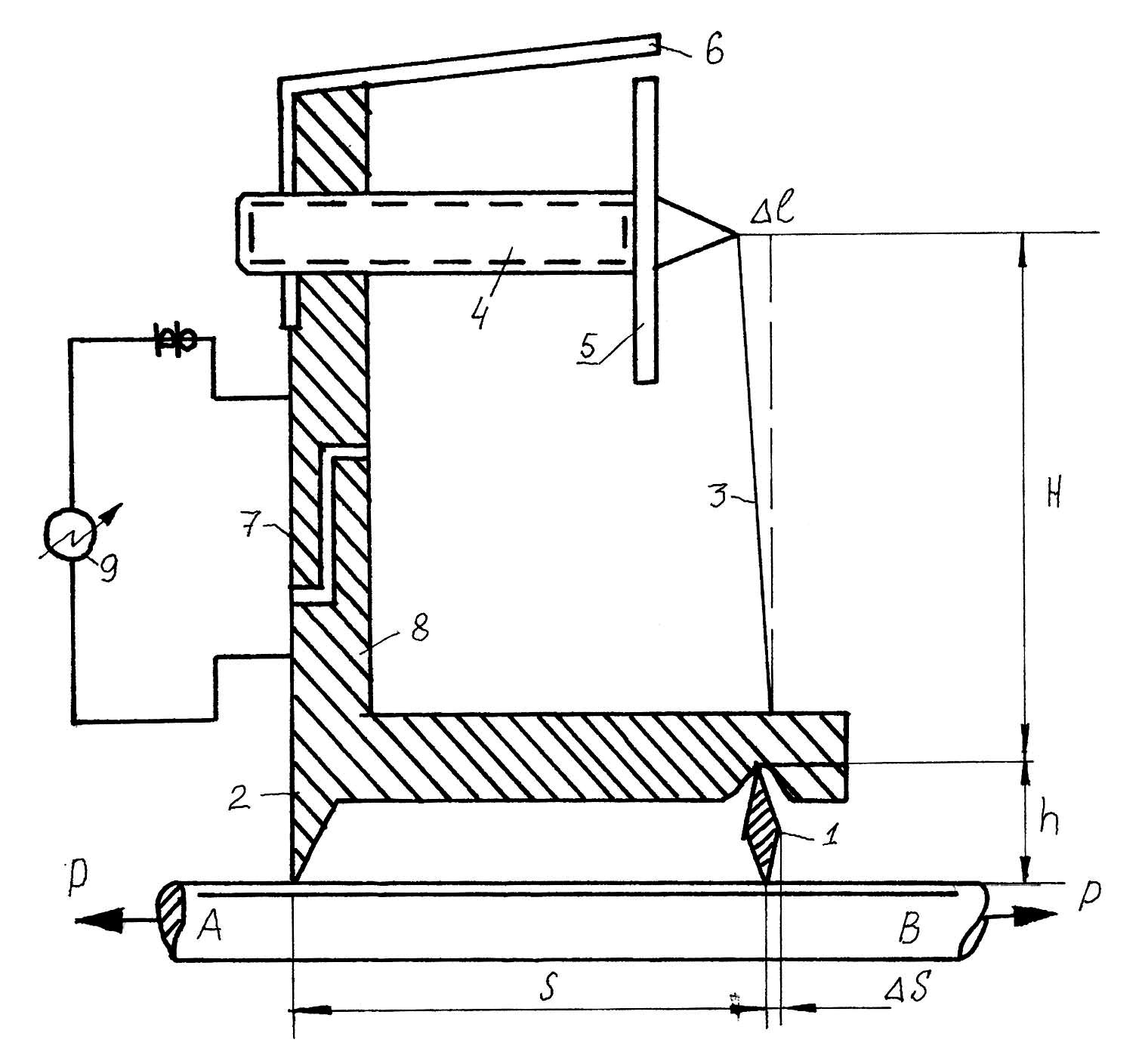

специальные тензометры. На рис. стр. 23

показан рычажно-винтовой тензометр

конструкции проф. Аистова Н.Н. Частью,

воспринимающей деформацию, является

рама прибора 8

вместе с призмой 1,

прижимаемая струбциной к испытываемому

образцу АВ. Расстояние между острием

ножа 2

опоры прибора и нижним ребром призмы 1

является базой прибора S

. При изменении этого расстояния на

величину

![]() S

призма 1

повернётся вокруг верхнего ребра на

некоторый угол, повернётся вместе с

призмой 1

перо 3,

скреплённое с призмой жёстко. Верхний

конец пера переместится на величину

.

S

призма 1

повернётся вокруг верхнего ребра на

некоторый угол, повернётся вместе с

призмой 1

перо 3,

скреплённое с призмой жёстко. Верхний

конец пера переместится на величину

.

Коэффициент

увеличения

![]() в приборе равен 5.

в приборе равен 5.

Величина

замеряется микрометрическим винтом

4,

помещенным в корпусе прибора, где имеется

отверстие с резьбой. Шаг нарезки винта

(т.е. перемещение его вдоль оси при одном

обороте t

= 0,5 мм). На микрометрическом винте насажен

круглый диск 5,

на котором нанесена круговая шкала,

имеющая 100 делений. Отсчёт по шкале

проводится по указателю 6, скреплённому

с корпусом прибора, изменение отсчёта

по шкале на величину

![]() соответствует перемещению винта 4

на

соответствует перемещению винта 4

на

![]()

![]() мм

.

мм

.

Определение

деформации

![]() во время отсчёта по шкале проводится

при соприкосновении острия винта 4

с пером 3,

что фиксируется при помощи электрического

звонка, так как к стержню 3

и винту 4

подключены контакты электрической

цепи, а верхняя часть прибора изолирована

от нижней посредством прокладки 7.

во время отсчёта по шкале проводится

при соприкосновении острия винта 4

с пером 3,

что фиксируется при помощи электрического

звонка, так как к стержню 3

и винту 4

подключены контакты электрической

цепи, а верхняя часть прибора изолирована

от нижней посредством прокладки 7.

В

момент отсчёта

![]() равно перемещению

пера 3.

равно перемещению

пера 3.

Коэффициент

прибора

![]() 200

200![]() = 1000.

= 1000.

Таким образом, каждому делению шкалы на диске 5 соответствует изменение базы на один микрон.

Рычажный тензометр обычно имеет базу 20 мм, но при помощи специальных удлинителей база может быть увеличена до любой величины в пределах 50 – 100 мм. Прибор прижимается к испытываемому телу АВ при помощи струбцинки. Жёсткая рамка прибора 6 вместе с призмой 1 составляет часть прибора, воспринимающую деформацию, происходящую на участке между призмой 1 и ножом 2 (на базе S).

Частью прибора, увеличивающей деформацию, является рычаг 3 жестко соединенный с призмой 1 и стрелка 5, шарнирно соединенная с рычагом 3 тягой 4.

Стрелка

5

верхним концом 8

шарнирно прикреплена к раме. По шкале

7

проводятся отсчеты. При увеличении

длины S

(зафиксированной базой прибора) на

величину

произойдет поворот призмы 1

вокруг её верхнего ребра на некоторый

угол. Вместе с призмой на тот же угол

повернется рычаг 3

и при помощи тяги 4 отклонит стрелку.

Вследствие поворота стрелки 5

нижний конец её переместится по шкале

7

на величину

пропорционально удлинению

.

Коэффициент увеличения зависит от

соотношения плеч рычагов 3

и 5

и равен R

=

![]() =

=

![]() .

.

Обычно увеличение прибора R равно 1000. Для повышения точности отсчетов шкала 7 снабжена прорезью с зеркалом. При отсчете нужно располагать глаз на уровне стрелки.

При опыте тензометры устанавливают на тонкой и широкой пластинке ( см. рис. 3), при этом два из них (1 и 2) закреплены на образце вдоль его длины, а 3 – поперёк.

ПРОВЕДЕНИЕ ОПЫТА

После обмера пластины её закрепляют в захватах разрывной машины. Прежде чем приступить к нагружению образца, необходимо определить величину наибольшей силы, которую можно приложить к образцу, не вызывая в материале напряжений, превосходящих его предел пропорциональности:

![]() ,

,

для

стали предел пропорциональности может

быть взят

![]() =200

МПа.

=200

МПа.

Для обжатия образца в захватах дают небольшую предварительную нагрузку /порядка 5000 н – (500 кг); при этой нагрузке проводят первые отсчёты по проборам и записывают их в журнал наблюдений (см. протокол опыта), для последующего вычисления продольных и поперечных деформаций пластины. Затем, последовательно увеличивая напряжения в материале ступенями порядка 20+30 МПа, проводят отсчёты при каждой ступени нагружения образца. По окончании опыта рекомендуется разгрузить образец до начальной нагрузки и сделать контрольные отсчёты по приборам. Поскольку образец подвергался растяжению в пределах упругости, контрольные отсчёты должны совпадать с первоначальными.

ОБРАБОТКА ДАННЫХ ОПЫТА

При

вычислении значения модуля продольной

упругости Е

следует использовать закон ГУКА:

![]() ,

откуда

,

откуда

![]() .

.

Для избежания влияния возможных погрешностей в показаниях приборов подсчет лучше вести по среднему приращению показаний приборов, поэтому следует предварительно подсчитать:

Среднее приращение нагрузки

,

где n

– число приращений.

,

где n

– число приращений.Среднее приращение продольной деформации

,

где ∑

,

где ∑ ∑

∑ – сумма приращений показаний продольных

тензометров в делениях, а l

– коэффициент

увеличения тензометров.

– сумма приращений показаний продольных

тензометров в делениях, а l

– коэффициент

увеличения тензометров.Среднее приращение поперечной деформации

.

.относительную продольную деформацию

.

.Относительную поперечную деформацию

.

.Затем подсчитываем модуль упругости Е по формуле

и коэффициент поперечной деформации

и коэффициент поперечной деформации

.

.

В завершении работы вычерчивается график, иллюстрирующий закон Гука. По оси ординат откладывается напряжение в МПа или кг/см2, а по оси абсцисс – относительное удлинение в %. Наносят точки, соответствующие каждой ступени нагружения образца с координатами, а затем проводят среднюю прямую. Попадание точек на прямую или незначительное их отклонение от прямой явится подтверждением закона Гука для испытуемого материала.

ОТЧЁТ О ПРОДЕЛАННОЙ РАБОТЕ

Определение упругих постоянных материала.

Цель работы: определить коэффициент поперечной деформации μ (коэффициент Пуассона), модуль продольной упругости Е из опыта на растяжение. Испытания проводятся на разравной машине.

Для измерения деформации использованы тензометры Аистова.

Рычажно-винтовой тензометр конструкции проф. Аистова Н.Н.

1 – призма, 2 – нож опоры, 3 – стержень, 4 – винт, 5 – диск с делениями, 6 – указатель, 7 – изоляция, 8 – основание прибора, 9 – электрический звонок. S – база замера, АВ – образец.

Размеры образца Схема установки образца

при испытании

![]() =

см

=

см

b = cм

F = см2(м2)

Предельная нагрузка

Pmax < σпц F =

σпц = МПа (кг/см2)

Таблица 1

Результаты наблюдений

Нагрузка Р, кг |

Продольные тензометры |

Поперечные тензометры |

|

|||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

|

|

|

|

|

||||

|

|

|

|

|||||

Среднее

приращение нагрузки:

![]() .

.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ:

Что такое модуль упругости?

Какие свойства материала характеризует модуль упругости?

Какую размерность имеет модуль упругости?

Дайте определение коэффициента Пуассона и как он определяется ?

Сформулируйте закон Гука для линейных деформаций.

Что такое абсолютная и относительная продольная и поперечная деформации?

Что происходит с поперечными размерами бруса при сжатии?

Как устроен прибор для малых деформаций бруса (тензометр)?

Что такое коэффициент увеличения тензометра?

Как опытным путем определить модуль упругости?

В каких пределах может находиться величина коэффициента Пуассона?

ЛИТЕРАТУРА

Беляев Н. М. Сопротивление материалов.

Дарков А. Б. Сопротивление материалов.

Афанасьев А. М. Лабораторный практикум по сопротивлению материалов.